力劲热室压铸机参数

- 格式:doc

- 大小:46.50 KB

- 文档页数:1

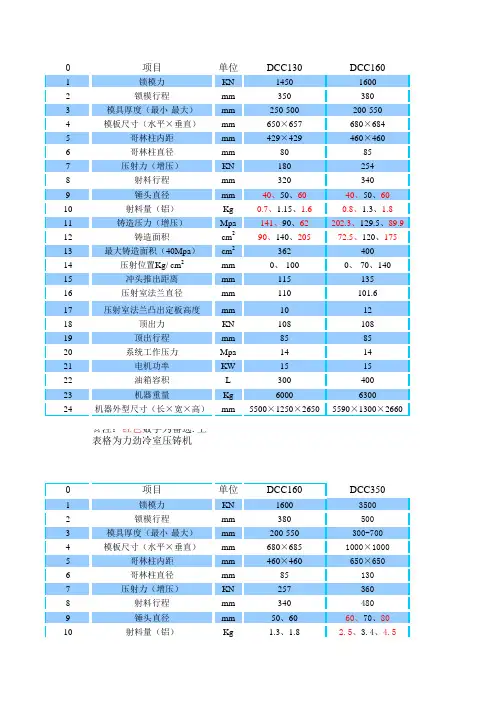

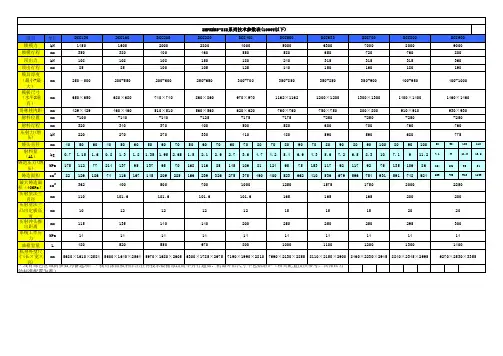

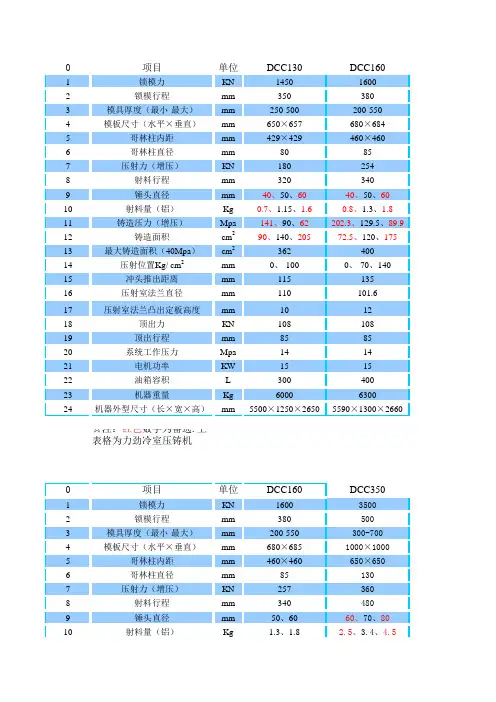

0项目单位DCC130DCC1601锁模力KN145016002锁模行程mm3503803模具厚度(最小-最大)mm250-500200-5504模板尺寸(水平×垂直)mm650×657680×6845哥林柱内距mm429×429460×4606哥林柱直径mm80857压射力(增压)KN1802548射料行程mm3203409锤头直径mm40、50、6040、50、6010射料量(铝)Kg0.7、1.15、1.60.8、1.3、1.8 11铸造压力(增压)Mpa141、90、62202.3、129.5、89.9 12铸造面积cm290、140、20572.5、120、175 13最大铸造面积(40Mpa)cm236240014压射位置Kg/ cm2mm0、-1000、-70、14015冲头推出距离mm11513516压射室法兰直径mm110101.617压射室法兰凸出定板高度mm101218顶出力KN10810819顶出行程mm858520系统工作压力Mpa141421电机功率KW151522油箱容积L30040023机器重量Kg6000630024机器外型尺寸(长×宽×高)mm5500×1250×26505590×1300×2660☆注:红色数字为备选.上表格为力劲冷室压铸机0项目单位DCC160DCC3501锁模力KN160035002锁模行程mm3805003模具厚度(最小-最大)mm200-550300-7004模板尺寸(水平×垂直)mm680×6851000×10005哥林柱内距mm460×460650×6506哥林柱直径mm851307压射力(增压)KN2573608射料行程mm3404809锤头直径mm50、6060、70、8010射料量(铝)Kg 1.3、1.8 2.5、3.4、4.511铸造压力Mpa130、90120、88、67 12铸造面积cm2120、175285、390、510 13最大铸造面积(40Mpa)cm240087514压射位置Kg/ cm2mm-70-15015冲头推出距离mm13516516压射室法兰直径mm101.6101.617压射室法兰凸出定板高度mm121218顶出力KN10818019顶出行程mm8512020系统工作压力Mpa141621电机功率KW152222油箱容积L40070023机器重量Kg70001350024机器外型尺寸(长×宽×高)mm5400×1300×27006220×1850×5860 25空循环时间sec7☆注:红色数字为备选.上表格为力劲冷室压铸机DCC280DCC400DCC500DCC630 2800400050006300460550580650 250-650300-700350-850350-850860×860970×9601162×11621200×1200 560×560620×620760×760750×750 11013014016031540546061040050058060050、60、7060、70、8070、80、9070、80、90 1.5、2.1、2.9 2.7、3.6、4.7 4.3、5.6、7.1 4.3、5.7、7.2 160、112.5、82.6144.4、106.1、81.2122、93、73.5158.7、121.5、96 170、245、335275、375、490405、535、680395、515、655 700100012501575-125-175-175-250140200250250101.6101.6165165121215151501802403151051251201501414161418.522303760080010001000105001500025000276006420×1410×25606800×1600×26607500×2100×30007460×1950×2830DCC500DCC700DCC10005000700010000580720880350-850350-900450-11501162×11621300×13001620×1620760×760800×8001030×103014017020046061084558070080070、80、9080、90、10090、100、110、1204.3、5.6、7.16.5、8.3、109.5、11.7、14.2、16.9122、93、73.5121、95.5、77.5132.5、107.5、88.5、74.5 405、535、680570、725、895750、925、1120、1335 125017502500-175-250-2502502503001651502401515202402405001201602001616163737451000110015002500038000700007500×2100×30008975×2800×313510230×3500×3640 121216DCC800DCC1000DCC1250DCC1600800010000125001600076088010001200400-950450-1150450-1180500-14001400×13951620×16201730×17402010×1960910×9101030×10301100×11001180×11801802002302506658651075128576080088093080、90、10090、100、110、120100-140110-1507.2、9.1、11.29.5、11.7、14.2、16.913-25.417-32132.8、104.9、85136、110、91、76.570-13773-137600、760、940730、905、1095、1305910-17851165-21902000250031254000-2500、-300-160、-320-175、-350297300320360200240240260202025253155005705701802002002501416141437452×372×4512001500250026003940070000900001050008660×2010×278010560×3500×380010800×3250×420011500×4000×4200DCC2000DCC2500DCC3000 200002500030000140015001500650-1600750-1800800-20002150×21502350×23502620×26201350×13501500×15001650×1650 28031034015001800211096010501180 130-170140-180150-19024-4130-5039-6266-113124-75119-731769-30302000-33302520-4110 500062507500 -175、-350-200、-400-250、-450 4004505302602802803030306507509003003003001616162×55135165280030003200135000195000235000 12710×4370×438015000×5000×480015750×5250×5180。

•280T力劲压铸机工艺参数设定和调节技能•发布时间:2013-7-8 11:23:07 来源:互联网文字【大中小】•工艺参数的设定和调节技能压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

下面以力劲机械厂有限公司生产的DCC280卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定和调节技能。

一、主要工艺参数的设定技能DCC280卧式冷室压铸机设定的内容及方法如下:(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2S以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2S以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5S以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5S以上。

(5)储能时间:一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

压铸工艺参数的设定和调节压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

一、卧式冷室压铸机主要工艺参数的设定和调节下面以力劲机械厂有限公司生产的DCC280 卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定。

1. 主要工艺参数的设定(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2s 以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2s 以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5s以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5s 以上。

(5)储能时间:一般在2s 左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

③工艺合理性:工艺合理性好,比压低些。

2)压铸合金的特性决定压力参数的设定①结晶温度范围:结晶温度范围大,选择高比压;结晶温度范围小,比压低些。

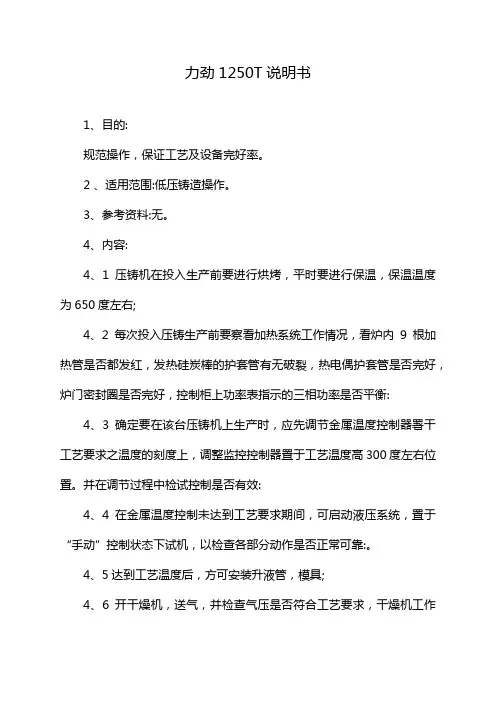

力劲1250T说明书1、目的:规范操作,保证工艺及设备完好率。

2 、适用范围:低压铸造操作。

3、参考资料:无。

4、内容:4、1压铸机在投入生产前要进行烘烤,平时要进行保温,保温温度为650度左右;4、2每次投入压铸生产前要察看加热系统工作情况,看炉内9根加热管是否都发红,发热硅炭棒的护套管有无破裂,热电偶护套管是否完好,炉门密封圈是否完好,控制柜上功率表指示的三相功率是否平衡:4、3确定要在该台压铸机上生产时,应先调节金属温度控制器署干工艺要求之温度的刻度上,调整监控控制器置于工艺温度高300度左右位置。

并在调节过程中检试控制是否有效:4、4在金属温度控制未达到工艺要求期间,可启动液压系统,置于“手动”控制状态下试机,以检查各部分动作是否正常可靠:。

4、5达到工艺温度后,方可安装升液管,模具;4、6开干燥机,送气,并检查气压是否符合工艺要求,干燥机工作正常否,检查炉门边上的气阀是否关好;4、7检查电脑设定参数是否正常,并根据目前生产工艺要求在屏幕上进行设置规定之参数;4、8检查模嘴与升液管是否吻合,并在手动状态下调节锁模行程开关,使边模、上模到位后各行程开关刚好被压到动作;4、9在正式生产的条件具备后可加铝液,并保证炉内铝液足够;4、10压铸第一件产品时要注意升液管与浇口处是否漏料,各工艺过程显示的压力是否符合工艺要求4、11确认可以进行正常生产后,按周期指令按钮进行自动循环压铸生产。

4、12计算或检查炉内铝液消耗情况,及时补充铝水:4、13炉内清渣时要注意不碰到热电偶管,每次开炉门时要注意不人为搞坏炉门密封带4、14 注意调节能量控制器,以保证生产温度:5、15 停止生产后,关掉液压马达、冷却水、气、干燥机,舀净铝水;4、16移动机台时要注意极限位置,以防限位开关失灵;4、17按每日点检表逐项完成要求的工作;。

∙280T力劲压铸机工艺参数设定和调节技能∙发布时间:2013-7-8 11:23:07 来源:互联网文字【大中小】∙工艺参数的设定和调节技能压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

下面以力劲机械厂有限公司生产的DCC280卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定和调节技能。

一、主要工艺参数的设定技能DCC280卧式冷室压铸机设定的内容及方法如下:(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2S以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2S以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5S以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5S以上。

(5)储能时间:一般在2S左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

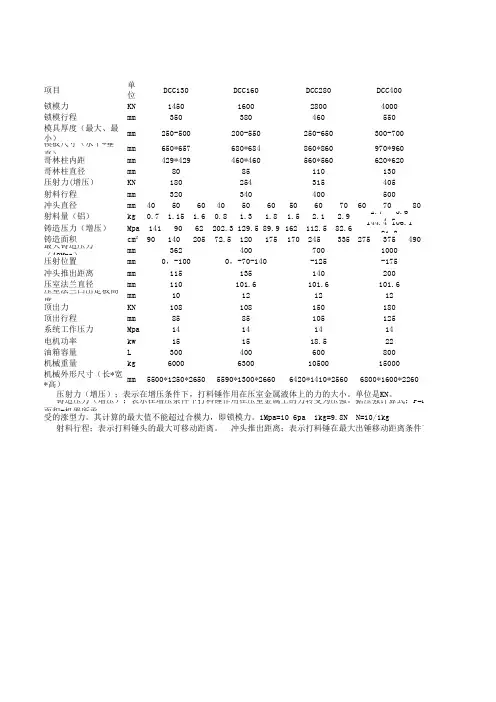

项目单位DCC130DCC160DCC280DCC400锁模力KN1450160028004000锁模行程mm350380460550m m250-500200-550250-650300-700模具厚度(最大、最小)模板尺寸(水平*垂直)mm650*657680*684860*860970*960哥林柱内距mm429*429460*460560*560620*620哥林柱直径mm8085110130压射力(增压)KN180254315405射料行程mm320340400500冲头直径mm40 50 6040 50 6050 60 7060 70 80射料量(铝)kg0.7 1.15 1.60.8 1.3 1.8 1.5 2.1 2.9 2.7 3.6 4.7铸造压力(增压)Mpa141 90 62202.3 129.5 89.9162 112.5 82.6144.4 106.1 81.2铸造面积cm²90 140 20572.5 120 175170 245 335275 375 490最大铸造压力(40Mpa)mm3624007001000压射位置mm0,-1000,-70-140-125-175冲头推出距离mm115135140200压室法兰直径mm110101.6101.6101.6压室法兰凸出定板高度mm10121212顶出力KN108108150180顶出行程mm8585105125系统工作压力Mpa14141414电机功率kw151518.522油箱容量L300400600800机械重量kg600063001050015000m m5500*1250*26505590*1300*26606420*1410*25606800*1600*2260机械外形尺寸(长*宽*高压射力(增压);表示在增压条件下,打料锤作用在压室金属液体上的力的大小。

单位是KN。

铸造压力(增压);表示在增压条件下打料锤作用在压室金属上的力转变为压强。

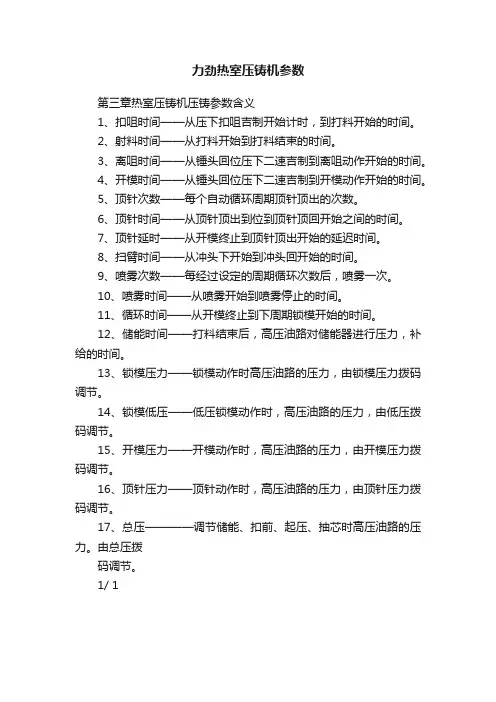

力劲热室压铸机参数

第三章热室压铸机压铸参数含义

1、扣咀时间——从压下扣咀吉制开始计时,到打料开始的时间。

2、射料时间——从打料开始到打料结束的时间。

3、离咀时间——从锤头回位压下二速吉制到离咀动作开始的时间。

4、开模时间——从锤头回位压下二速吉制到开模动作开始的时间。

5、顶针次数——每个自动循环周期顶针顶出的次数。

6、顶针时间——从顶针顶出到位到顶针顶回开始之间的时间。

7、顶针延时——从开模终止到顶针顶出开始的延迟时间。

8、扫臂时间——从冲头下开始到冲头回开始的时间。

9、喷雾次数——每经过设定的周期循环次数后,喷雾一次。

10、喷雾时间——从喷雾开始到喷雾停止的时间。

11、循环时间——从开模终止到下周期锁模开始的时间。

12、储能时间——打料结束后,高压油路对储能器进行压力,补给的时间。

13、锁模压力——锁模动作时高压油路的压力,由锁模压力拨码调节。

14、锁模低压——低压锁模动作时,高压油路的压力,由低压拨码调节。

15、开模压力——开模动作时,高压油路的压力,由开模压力拨码调节。

16、顶针压力——顶针动作时,高压油路的压力,由顶针压力拨码调节。

17、总压————调节储能、扣前、起压、抽芯时高压油路的压力。

由总压拨

码调节。

1/ 1。

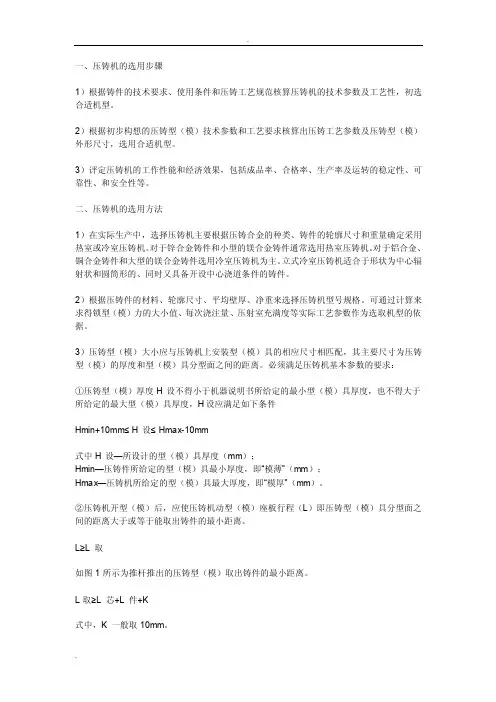

一、压铸机的选用步骤1)根据铸件的技术要求、使用条件和压铸工艺规范核算压铸机的技术参数及工艺性,初选合适机型。

2)根据初步构想的压铸型(模)技术参数和工艺要求核算出压铸工艺参数及压铸型(模)外形尺寸,选用合适机型。

3)评定压铸机的工作性能和经济效果,包括成品率、合格率、生产率及运转的稳定性、可靠性、和安全性等。

二、压铸机的选用方法1)在实际生产中,选择压铸机主要根据压铸合金的种类、铸件的轮廓尺寸和重量确定采用热室或冷室压铸机。

对于锌合金铸件和小型的镁合金铸件通常选用热室压铸机。

对于铝合金、铜合金铸件和大型的镁合金铸件选用冷室压铸机为主。

立式冷室压铸机适合于形状为中心辐射状和圆筒形的、同时又具备开设中心浇道条件的铸件。

2)根据压铸件的材料、轮廓尺寸、平均壁厚、净重来选择压铸机型号规格。

可通过计算来求得锁型(模)力的大小值、每次浇注量、压射室充满度等实际工艺参数作为选取机型的依据。

3)压铸型(模)大小应与压铸机上安装型(模)具的相应尺寸相匹配,其主要尺寸为压铸型(模)的厚度和型(模)具分型面之间的距离。

必须满足压铸机基本参数的要求:①压铸型(模)厚度H 设不得小于机器说明书所给定的最小型(模)具厚度,也不得大于所给定的最大型(模)具厚度,H设应满足如下条件Hmin+10mm≤ H 设≤ Hmax-10mm式中H 设—所设计的型(模)具厚度(mm);Hmin—压铸件所给定的型(模)具最小厚度,即“模薄”(mm);Hmax—压铸机所给定的型(模)具最大厚度,即“模厚”(mm)。

②压铸机开型(模)后,应使压铸机动型(模)座板行程(L)即压铸型(模)具分型面之间的距离大于或等于能取出铸件的最小距离。

L≥L 取如图1所示为推杆推出的压铸型(模)取出铸件的最小距离。

L取≥L 芯+L 件+K式中,K 一般取10mm。

三、压铸机选用方法举例例已知一盒形铸件,如图2所示。

下面以力劲机械厂有限公司生产的卧式冷室压铸机机型技术参数为依据进行选型分析。

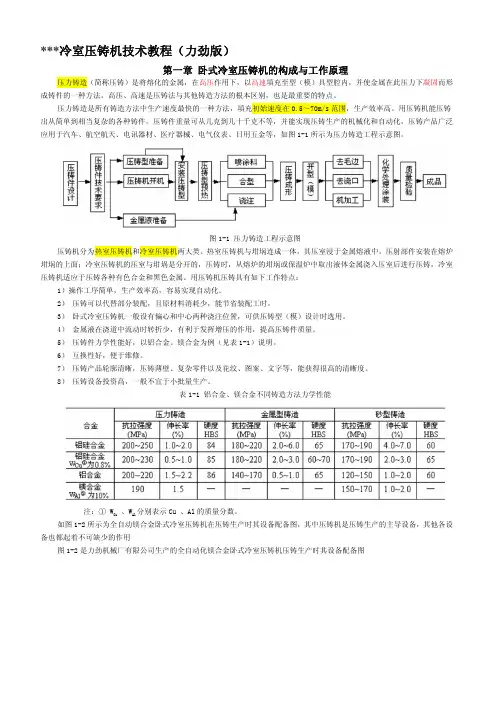

***冷室压铸机技术教程(力劲版)第一章卧式冷室压铸机的构成与工作原理压力铸造(简称压铸)是将熔化的金属,在高压作用下,以高速填充至型(模)具型腔内,并使金属在此压力下凝固而形成铸件的一种方法。

高压、高速是压铸法与其他铸造方法的根本区别,也是最重要的特点。

压力铸造是所有铸造方法中生产速度最快的一种方法,填充初始速度在0.5~70m/s 范围,生产效率高。

用压铸机能压铸出从简单到相当复杂的各种铸件,压铸件重量可从几克到几十千克不等,并能实现压铸生产的机械化和自动化,压铸产品广泛应用于汽车、航空航天、电讯器材、医疗器械、电气仪表、日用五金等,如图1-1所示为压力铸造工程示意图。

图1-1压力铸造工程示意图压铸机分为热室压铸机和冷室压铸机两大类。

热室压铸机与坩埚连成一体,其压室浸于金属熔液中,压射部件安装在熔炉坩埚的上面;冷室压铸机的压室与坩埚是分开的,压铸时,从熔炉的坩埚或保温炉中取出液体金属浇入压室后进行压铸,冷室压铸机适应于压铸各种有色合金和黑色金属。

用压铸机压铸具有如下工作特点:1)操作工序简单,生产效率高,容易实现自动化。

2)压铸可以代替部分装配,且原材料消耗少,能节省装配工时。

3)卧式冷室压铸机一般设有偏心和中心两种浇注位置,可供压铸型(模)设计时选用。

4)金属液在浇道中流动时转折少,有利于发挥增压的作用,提高压铸件质量。

5)压铸件力学性能好,以铝合金、镁合金为例(见表1-1)说明。

6)互换性好,便于维修。

7)压铸产品轮廓清晰,压铸薄壁、复杂零件以及花纹、图案、文字等,能获得很高的清晰度。

8)压铸设备投资高,一般不宜于小批量生产。

表1-1铝合金、镁合金不同铸造方法力学性能注:①W Cu 、W Al 分别表示Cu 、Al 的质量分数。

如图1-2所示为全自动镁合金卧式冷室压铸机在压铸生产时其设备配备图,其中压铸机是压铸生产的主导设备,其他各设备也都起着不可缺少的作用图1-2是力劲机械厂有限公司生产的全自动化镁合金卧式冷室压铸机压铸生产时其设备配备图图1-2压力生产设备图1--定量输送泵2--压铸机3--型(模)具加热器4--喷涂装置5--取件机械手6--熔化炉7--预热炉8--边角料传送带9--压边机10--压铸件传送带11--废品传送带第一节卧式冷室压铸机压铸原理如图1-3所示,压铸型(模)合型(模)后,金属液3浇入压室2中,压射冲头1向前推进,将金属液经浇道7压入型腔6中,冷却凝固成型。

88吨热室压铸机参数1. 简介热室压铸机是一种常用于制造金属零件的机械设备,其工作原理是将金属材料(通常是铝合金)加热到液态,然后注入模具中进行压铸成型。

88吨热室压铸机是一种具有88吨压力能力的热室压铸机,本文将详细介绍该机器的参数。

2. 技术参数2.1 锁模力88吨热室压铸机的锁模力为88吨,锁模力是指压铸机在工作过程中对模具施加的最大力。

锁模力的大小直接影响到铸件的质量和尺寸稳定性。

2.2 注射力88吨热室压铸机的注射力为XX吨,注射力是指压铸机在注射过程中对金属材料施加的力。

注射力的大小决定了金属材料能否充分填充模具腔体,并且对铸件的密度和性能有重要影响。

2.3 最大注射容积88吨热室压铸机的最大注射容积为XX cm³,最大注射容积是指压铸机一次注射金属材料的最大容量。

注射容积的大小与铸件的尺寸和形状有关,需要根据具体情况进行调整。

2.4 注射速度88吨热室压铸机的注射速度为XX cm/s,注射速度是指金属材料注入模具的速度。

注射速度的选择应根据模具结构、金属材料和铸件要求等因素进行合理调整,以确保铸件的质量。

2.5 注射压力88吨热室压铸机的注射压力为XX MPa,注射压力是指金属材料注入模具时对模具施加的压力。

注射压力的大小对铸件的密度、表面质量和机械性能等有重要影响。

2.6 开模行程88吨热室压铸机的开模行程为XX mm,开模行程是指模具在开合过程中的行程长度。

开模行程的大小需要根据铸件的尺寸和模具结构进行合理设定,以确保铸件的顺利脱模。

2.7 模具厚度88吨热室压铸机的模具厚度为XX mm,模具厚度是指模具的厚度尺寸。

模具厚度的大小需要根据铸件的尺寸和形状进行合理设计,以确保铸件的质量和尺寸稳定性。

2.8 机器重量88吨热室压铸机的机器重量为XX kg,机器重量是指整台压铸机本身的重量。

机器重量的大小直接影响到设备的稳定性和可靠性。

2.9 机器尺寸88吨热室压铸机的机器尺寸为XX mm x XX mm x XX mm,机器尺寸是指整台压铸机的长、宽、高尺寸。

压铸机参数对照表(800吨)项目单位压铸机生产厂家力劲伊之密宝弘合模力KN 800 800 833.5合模行程mm 760 760 800哥林拄内间距mm 910*910 930*930 920*920 模具厚度(最小;最大)mm 400~950 400~950 400~1000 模板厚度mm 1400*1395 1420*1420 1400*1400 压射压力kn 665 645 765压射行程mm 760 760 750压射位置mm 0~-250 0~-250 0;-140;-280 冲头直径mm ¢80.90.100 ¢80.90.100 ¢80.90.100 射料量(AL) kg 7.2;9.1;11.2 7.1;9.1;11.1 7.3;9.3;11.5 铸造压力(增压) MPa 600;760;940 620;784;963 548;694;855 最大投影面积Cm2 2000 2000 2083压射头跟出距离mm 297 300 未给顶出力kN 315 360 400顶出行程mm 180 180 180系统压力MPa 14 16 17.5油箱容量L 1200 1200 1200机器重量T 39.4 40 40机器外形尺寸m 8.6*2*2.8 8.5*2.4*3.2 9.5*2.6*3.2 慢压射速度m/s 0~0.6 未给0~1.5快压射速度m/s 6 8 6建压时间ms 40 15 25哥林拄直径mm 180 180 180电机功率kw 37 45 45目前国内知名的几家压铸机的特点;及概况;1;力劲公司; 2;伊之密; 3;三基; 4;宝弘公司5伊斯特; 6;特里达; 7;佳胜8;新佳胜9;腾龙10铝台;1;力劲公司; 力劲集团总部在香港,国内外共有主要成员13个厂家,其中有●力劲机械厂有限公司(香港) 852-3412-5500●深圳领威科技有限公司86-755-2812-3321●力劲机械(深圳)有限公司86-755-2812-3321●中山力劲机械有限公司86-760-2855-231●上海一达机械有限公司86-21-5768-6188●宁波力劲机械有限公司86-574-8611-6588●宁波力劲科技有限公司86-86-574-8611-6588●阜新力劲北方机械有限公司86-418-2482-760●力劲机械股份有限公司(台湾) 886-7-7390-0061●美国力劲L.K.MachineryUSA Inc 909-5949447●美国特拉华州力劲L.K.M. 616-77277211●加拿大力劲905-7129220力劲集团是香港联交所主板上市公司(股份代码;00558)全球最大的热/冷室压铸机制造商董事局主席;刘相尚1979年,这个特殊的具有深远历史意义的年份,青年企业家刘相尚凭着一股振兴民主工业的热情在香港创办了“力劲机械,”专业生产压铸机械。

压铸工艺参数的设定和调节压铸生产中机器工艺参数的设定和调节直接影响产品的质量。

一个参数可能造成产品的多个缺陷,而同一产品的同一缺陷有可能与多个参数有关,要求在试压铸生产中要仔细分析工艺参数的变化对铸件成形的影响。

压铸生产厂家通常由专人设定和调节机器参数。

一、卧式冷室压铸机主要工艺参数的设定和调节下面以力劲机械厂有限公司生产的DCC280 卧式冷室压铸机为例,说明压铸生产中主要工艺参数的设定。

1. 主要工艺参数的设定(1)射料时间:射料时间大小与铸件壁厚成正比,对于铸件质量较大、压射一速速度较慢且所需时间较长时,射料时间可适当加大,一般在2s 以上。

射料二速冲头运动的时间等于填充时间。

(2)开型(模)时间:开型(模)时间一般在2s 以上。

压铸件较厚比较薄的开型(模)时间较之要长,结构复杂的型(模)具比结构简单的型(模)具开型(模)时间较之要长。

调节开始时可以略为长一点时间,然后再缩短,注意机器工作程序为先开型(模)后再开安全门,以防止未完全冷却的铸件喷溅伤人。

(3)顶出延时时间:在保证产品充分凝固成型且不粘模的前提下,尽量减短顶出延时时间,一般在0.5s以上。

(4)顶回延时时间:在保证能顺利地取出铸件的前提下尽量减短顶回延时时间,一般在0.5s以上。

(5)储能时间:一般在2s 左右,在设定时操作机器作自动循环运动,观察储能时间结束时,压力是否能达到设定值,在能达到设定压力值的前提下尽量减短储能时间。

(6)顶针次数:根据型(模)具要求来设定顶针次数。

(7)压力参数设定在保证机器能正常工作,铸件产品质量能合乎要求的前提下,尽量减小工作压力。

选择、设定压射比压时应考虑如下因素:1)压铸件结构特性决定压力参数的设定。

①壁厚:薄壁件,压射比压可选高些;厚壁件,增压比压可选高些。

②铸件几何形状复杂程度:形状复杂件,选择高的比压;形状简单件,比压低些。

③工艺合理性:工艺合理性好,比压低些。

2)压铸合金的特性决定压力参数的设定①结晶温度范围:结晶温度范围大,选择高比压;结晶温度范围小,比压低些。

项目单位锁模力KN锁模行程MM模具厚度(最小-最大)MM模板尺寸(水平×垂直)MM哥林柱内距MM顶出力KN顶出行程MM压射力KN射料行程MM冲头直径MM射料量KG铸造压力Mpa铸造面积CM 2最大铸造面积CM2压射位置MM -160-320-175-350-175-350-200压射冲头推出距离MM压射室法兰直径MM法兰凸出定板高度MM系统工作压力Mpa电机功率KVA油箱容量L机身外型尺寸MMDCC1250DCC1600DCC2000DCC2500DCC3000DCC3500DCC4000DCC4500入料筒IMPRESS-II系列大型冷室压铸机技术参数DCC1250DCC1600DCC2000DCC2500125001600020000250001000120014001500450-1180500-1400650-1600800-18001730*17401980*19802150*21502350*23501100*11001250*12501350*13501500*150057057065075020025030030010751285150017008809309601050100-140110-150130-170140-18013.0-25.416.6-30.823.9-40.830.3-50.1137-70137-73113-66110-66910-17851165-21901769-30302270-37853125400050006250320360400450240260260280252530301616161674901101352600300033003700备注:我司保留权力作出任何技术数据修改而不另行通知。

机器尺寸不包括熔炉及控制电箱。

10835*4350*456011625*4570*462012760*4740*475013600*5030*5网站地图|关于我们|联系我们|招贤纳士|留言反馈|友情链接|负责申明-400-250-450-300-600-300-600-300-600DCC3000DCC3500DCC4000DCC45003000035000400004500015001600180019000800-2000850-2000900-2100900-2200502620*26202780*27802780*27803000*3000001650*16501750*17501850*18501950*19509009001000100030030035040021102410241029801180140014001600150-190160-200160-200180-220.139.1-62.752.7-82.452.7-82.476.3-114.0119-73120-77120-77117-78852520-41102910-45403330-51903850-57707500875010000112505306006007002803203203403035353516161616165220220220460048005100550016500*5450*539017300*5570*5420030*508014830*5290*519015800*5390*5290。

压铸机的参数主要包括以下几种:

1. 锁模力:这是指压铸机在关闭模具时施加在模具上的力量,是压铸机主参数之一。

根据铸件的大小和形状,选取相应的锁模力。

2. 注射压力:指压铸机在注入合金液态金属时向模腔施加的压力,需要根据合金的液态流动性来设定。

3. 注射速度:指合金液态金属进入模腔的速度,需要控制在合适的范围内,既要保证充模完全,又要避免过快造成气孔和模具损坏。

4. 铸造压力:在额定锁模力下,铸造压力也是压铸机的重要参数之一。

5. 重复精度:这是指压铸机在稳定条件下,多次完成同一变化过程所对应测量结果的一致性程度。

它包括慢压射速度、最大压射速度和建压时间、快压射时间等的重复精度。

6. 模具温度:指压铸机在铸造过程中,模具的温度对合金的凝固和收缩有着重要影响,需要控制在一定范围内。

7. 压射头温度:指压射头在注入合金液态金属时,需要加热到一定的温度,以减少金属粘度、增加流动性,提高填充效果。

8. 循环时间:指压铸机完成一个铸造周期所需的时间,包括充型、增压、保压、冷却等阶段,是衡量压铸机效率的重要参数。

9. 机器尺寸:指压铸机的外形尺寸和重量,需要根据生产现场的条件和使用要求进行选择。

10. 机器重量:指压铸机的重量,是衡量其稳定性和耐磨性的重要参数之一。

这些参数是评估压铸机性能的重要依据,具体选择应视实际生产需求而定。

如需了解更多信息,建议咨询压铸机制造商或相关专业人士。

职业教育材料成型与控制技术专业教学资源库《铝合金铸件铸造技术》课程教案压力铸造—压铸机基本参数制作人:刘洋陕西工业职业技术学院压力铸造—压铸机基本参数一、压铸型(模)厚度压铸型(模)厚度是压铸型(模)合紧时的厚度,即压铸型合紧时压铸机动型座板与定型座板之间的距离,用H表示。

由于调型(模)机构的作用,H大小可以在一定范围内调整,卧式冷室压铸机用“模薄(H min)”、“模厚(H max)”表示H的最小和最大值,如图1所示。

图1 压铸模具厚度范围二、动型座板行程动型座板行程是动型座板的最大移动距离,如图2所示。

动型座板行程实际上就是压铸机开型(模)后型(模)具分型面之间的最大距离,用L 表示。

在设计时,开型(模)行程应满足下列条件:L≥L取式中L取—开型(模)后分型面之间能取出铸件的最小距离(mm)。

图2 开合模行程示意图三、大杠之间的内尺寸压铸机大杠(又称哥林柱)间在水平和垂直方向的内尺寸(又称哥林柱内距),如图所示。

压铸型(模)在装入型面空间内时,一般要求压铸型(模)的长或宽尺寸应小于相应大杠之间的内尺寸如图3所示。

大杠之间的内尺寸用(水平×垂直)(mm)表示。

图3大杆之间的内尺寸四、大杠直径大杠直径表明大杠的粗细,大杠的直径可能影响大杠的刚性,关心大杠直径主要是考虑机器的结构稳固性,尤其是开合模机构,单位为mm。

五、顶出力压铸机顶出铸件时,推杆板受到顶出机构所施加的静压力。

顶出运动是通过顶出液压缸内液压油的压力推动活塞,再由活塞杆传递给推杆板来实现。

顶出力理论计算公式为:F顶=πD12P1/4式中P1--顶出液压缸工作液的压力(MPa);D1--顶出液压缸内径(mm);F顶--顶出力(N)。

六、顶出行程顶出行程是顶出机构可以将压铸件顶出的最大距离。

液压顶出时与顶出液压缸本身行程有关,机械式顶出与后推杆长度有关。

顶出机构应该保证将压铸件从型腔中顶出一定距离,使其与压铸模具脱离,方便取出,用S 表示,单位为mm。

第一部分热室压铸机培训教材第三章热室压铸机压铸参数含义

1、扣咀时间——从压下扣咀吉制开始计时,到打料开始的时间。

2、射料时间——从打料开始到打料结束的时间。

3、离咀时间——从锤头回位压下二速吉制到离咀动作开始的时间。

4、开模时间——从锤头回位压下二速吉制到开模动作开始的时间。

5、顶针次数——每个自动循环周期顶针顶出的次数。

6、顶针时间——从顶针顶出到位到顶针顶回开始之间的时间。

7、顶针延时——从开模终止到顶针顶出开始的延迟时间。

8、扫臂时间——从冲头下开始到冲头回开始的时间。

9、喷雾次数——每经过设定的周期循环次数后,喷雾一次。

10、喷雾时间——从喷雾开始到喷雾停止的时间。

11、循环时间——从开模终止到下周期锁模开始的时间。

12、储能时间——打料结束后,高压油路对储能器进行压力,补给的时间。

13、锁模压力——锁模动作时高压油路的压力,由锁模压力拨码调节。

14、锁模低压——低压锁模动作时,高压油路的压力,由低压拨码调节。

15、开模压力——开模动作时,高压油路的压力,由开模压力拨码调节。

16、顶针压力——顶针动作时,高压油路的压力,由顶针压力拨码调节。

17、总压————调节储能、扣前、起压、抽芯时高压油路的压力。

由总压拨

码调节。

第 1 页共1页。