PROCOMAC无菌PET生产线

- 格式:doc

- 大小:97.75 KB

- 文档页数:17

PET无菌生产线工艺流程培训1. 引言PET(聚对苯二甲酸乙二醇酯)是一种常用的塑料材料,具有优良的透明度、耐高温性和化学稳定性,因此在食品、饮料、药品等行业中广泛应用。

为了确保PET产品的质量和安全性,无菌生产线成为PET制品生产过程中不可或缺的一部分。

本培训将介绍PET无菌生产线工艺流程,帮助工作人员了解和掌握PET无菌生产线的操作要点。

2. PET无菌生产线工艺流程概览下面是PET无菌生产线的基本工艺流程概览:1.原料准备:将PET原料按照配方要求准备并称量。

2.制粒:将PET原料进行熔融,并通过挤出机将其制成颗粒状。

3.输送:将PET颗粒输送至注塑机。

4.注塑:将PET颗粒熔化后注射到模具中形成制品的形状。

5.冷却:将注塑成型的PET制品进行冷却固化。

6.检测:对PET制品进行外观、尺寸、可见异物等检测。

7.包装:将符合要求的PET制品进行包装。

3. PET无菌生产线工艺流程详解3.1 原料准备PET无菌生产线的原料主要是PET颗粒,根据产品配方要求,将PET原料精确称量,并保证无杂质。

称量时要注意粉尘的防护,避免杂质进入原料。

3.2 制粒PET颗粒制粒是将PET原料进行高温熔融,并通过挤出机将其制成颗粒状。

制粒过程中,注意控制熔融温度和挤出机的运行参数,以保证颗粒的质量和形状。

3.3 输送PET颗粒经过制粒后,需要通过输送装置将其输送至注塑机中。

输送过程中要保持颗粒的干燥和清洁,避免颗粒受潮或被污染。

3.4 注塑PET颗粒进入注塑机后,通过高温和高压将其熔化,并注射到模具中形成制品的形状。

注塑过程中要严格控制温度和压力,以确保制品的质量。

3.5 冷却注塑成型后的PET制品需要进行冷却,以固化制品的形状。

冷却过程中要控制冷却时间和温度,以避免制品变形或产生缺陷。

3.6 检测对注塑成型的PET制品进行外观、尺寸、可见异物等检测,以确保制品符合质量标准。

检测过程中要使用合适的检测工具和设备,并按照规定的检测方法进行操作。

pet瓶高速无菌吹灌旋生产线关键技术开发

与示范应用

近年来,随着市场对于PET瓶包装需求的增长,PET瓶生产线的技术发展也日新月异。

其中,高速无菌吹灌旋生产线是一种新型的生产线,其关键技术开发和示范应用备受关注。

首先,高速无菌吹灌旋生产线的关键技术包括PET瓶的吹塑技术、灌装技术和旋盖技术。

在吹塑技术方面,通过改进模具设计和加热系统,实现PET瓶的高速吹塑,提高生产效率和产品质量。

在灌装技术方面,采用无菌灌装技术,确保产品的卫生安全,延长产品的保质期。

而旋盖技术则是为了提高生产线的自动化程度,减少人工干预,提高生产效率。

其次,高速无菌吹灌旋生产线的示范应用主要体现在以下几个方面。

首先,生产线的稳定性和可靠性得到了验证,通过长时间的运行实践,证明了生产线的高效生产能力和稳定产品质量。

其次,生产线的生产效率得到了提升,通过对生产线的优化和调整,实现了生产效率的提高,降低了生产成本,提高了竞争力。

最后,生产线的智能化程度得到了加强,通过引入先进的控制系统和监控设备,实现了生产线的智能化管理,提高了生产线的生产灵活性和响应速度。

总的来说,高速无菌吹灌旋生产线的关键技术开发和示范应用为PET瓶生产行业的发展带来了新的机遇和挑战。

通过不断的技术创新和实践经验的积累,高速无菌吹灌旋生产线将更好地满足市场需求,提高生产效率,降低生产成本,为PET 瓶生产行业的可持续发展做出贡献。

希望在未来的发展中,高速无菌吹灌旋生产线能够进一步完善技术,提高生产线的智能化程度,推动整个产业的发展和进步。

PET线无菌验证方案1、目的及要求1.1本方案规定了PET设备无菌验证的必备程序。

1.2本方案用于以下几种情况:1.2.1新安装PET线无菌验证时;1.2.2PET线大修后无菌验证时;1.2.3PET线与无菌环境相关联部位进行改造,更换时;1.2.4PET线出现严重质量问题需要重新验证时。

1.3本方案包括S1—S7过程,只有在新PET线安装后无菌验证时需要全部完成,其余情况适用时可根据设备维修情况减少过程。

1.4所有过程及结果必须记录。

报告品控经理,并存档备查。

2、实验前准备2.1无菌验证执行之前,需制定验证流程及时间进度表,并告知所有相关方,必要时需与外方工程师确认合同中规定的验证内容。

验证前需对以下情况进行确认:2.1.1了解机器安装进度a.确认微生物方面内容b.微生物实验室内部确认c.微生物仪器确认(液体取样器,气体取样器,超净台移液枪,振荡器等)2.1.2确认水处理参数,保证供水质量稳定(主要为硬度,微生物,电导率,pH等)2.1.3设备安装。

大修完毕后,关注CIP/SIP/COP/SOP的运作,主要为化学品浓度(CIP、COP实验,连续三次化学品浓度稳定在范围之内),SIP温度参数确认,取样时间,顺序以及取样要与生产、设备部门、外方共同确认。

实验程序S1 着色测试检验灌装机内部清洗是否有死角。

进行着色测试前,运行Cop/SOP,记录下喷头类型及位置。

通过图纸对比来确认可能喷不到的点以及染色液准备:52g可溶性淀粉(可用其他增稠剂代替),2g胭脂红(可用其他食品级色素代替,数量可调整,以清洗着色为准),2L纯净水溶解煮沸后待用。

对微生物实验中的杀菌锅、灌注系统、UHT系统的SIP温度及UHT保持管末端温度使用温度测试条进行验证。

观察残留,调整喷头位置到最佳状态,再次着色,调整到无着色残留为止。

S2 贴片测试:检验灌装机SOP效果准备材料:移液枪(1ml,0.1ml,0.01ml,推荐准备1~9ml移液枪一把)以及枪头各100个,细菌悬浮液(枯草芽孢杆菌),钢片50片,可购买或自制,自制规格为长x宽x厚=50x20x(1~2)mm,一端带孔,孔径6mm,100ml带盖玻璃瓶(作洗脱液盒)50个,不锈钢托盘3个,铝箔纸5卷、平皿、TSA培养基(胰酪胨大豆琼脂、枯草芽孢杆菌专用琼脂),3M胶带、扎带、针筒(1ml、10ml各一个)、振荡器、摇床、三角瓶以制备培养基及无菌水,以及其他微生物实验仪器耗材等。

近期,在对长期合作伙伴西得乐的充分信任的基础上,伊利投资引进了两条配备西得乐Aseptic Combi Predis™及其独特的干式瓶胚灭菌技术的无菌PET生产线,表示出其对PET包装在液态乳制品应用上的坚定信念。

伊利,作为全球液态乳品第一品牌,致力于为中国消费者提供营养健康的高品质创新乳制品。

其在市场上的持续增长的销量已经充分表明,伊利已通过高档乳制品成功实现品牌差异化。

PET 包装帮助他们在业务上不断推进,提供给消费者不同于以往包装的全新消费体验,并给生产带来更大的灵活性。

伊利对于PET包装材料的潜力深信不疑,不仅因为PET包装具有使用便利、不易碎、可重复封盖、可回收利用等优势,同时其在设计上的灵活自由,更能帮助乳制品品牌能够在终端陈列上脱颖而出。

更重要的是,PET在产品和食品的物理阻隔保护方面具有极佳优势。

此外,即便不采用铝箔材料,瓶盖也可以紧密闭合,进一步提高了PET瓶的便利性。

伊利从生产、储存、运输一直到分销配送,在各个阶段,PET阻隔包装均能很好地保护酸奶的营养成分和感官特性。

考虑所有这些因素,伊利将其一部分产品的包装从纸盒转向PET,推出创新包装,开创中国乳制品市场PET包装之先河。

在这一转变过程中,伊利推出了采用PET即饮型包装的安慕希希腊酸奶,深受消费者欢迎。

这种高端常温酸奶产品的市场需求不断增长,品牌包装不断创新,驱动伊利投资引进了新的无菌PET包装生产线。

安慕希原来一直采用纸盒包装,在西得乐的帮助下,领先所有同类产品,率先推出PET包装,PET包装的阻隔特性,可充分确保其产品不会因为受光照、氧气和温度的影响而变质,始终保持新鲜口味和维生素含量,这一点对伊利来说尤其重要。

伊利公司近些年来,与西得乐建立了稳固信赖的伙伴关系,因此项目伊始,伊利便联系了西得乐大中华区团队,利用其在液态产品市场趋势方面的真知灼见,包装设计能力,广泛的PET 无菌包装专业实力,以及西得乐中国本地团队提供的强有力支持,给伊利的PET瓶包装线提供坚强的后盾。

饮料无菌生产线流程### Beverage Aseptic Production Line Process.In beverage production, the aseptic production line is a critical component in ensuring the safety and quality of the final product. This process involves several key steps to minimize contamination and maintain sterility throughout the production line.1. Pre-Treatment and Filtration.The process begins with pre-treatment of the raw materials. This may involve steps such as clarification, filtration, and pasteurization to remove impurities and reduce microbial load.The pre-treated liquid is then subjected to ultrafiltration or microfiltration to remove bacteria and other microorganisms.2. Aseptic Filling.The sterile liquid is transferred to pre-sterilized containers, such as bottles or cartons, in an aseptic environment.The filling process occurs in a controlled, sterile atmosphere to prevent contamination.3. Container Sterilization.Before filling, containers are typically sterilized using a combination of heat, hydrogen peroxide, or other sanitizing agents.Sterilization ensures the containers are free from microorganisms to prevent spoilage and ensure the product's shelf life.4. Capping and Sealing.Once filled, the containers are capped or sealed tocreate a hermetic closure.Proper capping and sealing techniques are essential to maintain the sterility of the product.5. Product Testing.Samples are taken from the aseptic line at various stages for quality control testing.Tests are performed to verify sterility, detect any potential contamination, and ensure the product meets quality standards.6. Storage and Distribution.The aseptically packaged beverages are stored and distributed under controlled conditions to maintain their sterility.Proper storage and distribution practices help to ensure the product remains safe for consumption throughoutits shelf life.By following these steps, beverage manufacturers can ensure the production of high-quality, safe, and shelf-stable beverages that meet consumer expectations and comply with regulatory requirements.### 饮料无菌生产线流程。

书山有路勤为径;学海无涯苦作舟

博高马公司推出最新CXFillstar型灌装机

在博高马(Procomac)公司开发的灌装技术中,最新式CXFillstar 型灌装机在饮料工业中发挥了重要的作用。

对一条灌装生产线来说,其安全性、操作性和通用性是很重要的,此外,瓶子的灌装技术也是非常重要的。

当前,高速度和安全性已经成为各灌装生产线的最基本要求。

另一

方面,通过对消费者购买心理的研究,对充气软饮料和纯果汁的包装容器进行不断的改进。

因此包装容器和产品在灌装生产线上需要经常不断地更换。

这类问题,对复合包装者来说,甚至更为敏感,他们也需要频繁地进行调整。

无菌灌装生产线的最新技术发展,推动了许多饮料生产厂家,特别

是对他们的那些敏感产品,像等渗压非充气果汁饮料、茶和纯果汁等都安装了这种灌装设备。

因此,必须具有一年到头都能用瓶子灌装各种不同饮料的灌装生产线。

只有这样,公司的投资才能得到快速回收。

对于这些问题,最好的解决方案是,采用CXFillstar型新容器反

压电子灌装机--这是博高马公司根据电磁流量计的原理开发的一种最新技术革新项目。

它是-条万能的灌装系统,能够处理各种不同规格的瓶子和产品,具有最高的产品包装质量和操作的安全性。

在灌装转盘上安装一种环形罐,其灌装阀能处理各种清澈的液体产

品或带浆料的和食品纤维的液体产品。

利用气动控制阀可完成多项灌装操作。

所有的工作参数均能在机组前面的操作屏上进行存储和提取。

CXFillstar型灌装盘,在各灌装阀门处装有一个外部模型瓶装置,

专注下一代成长,为了孩子。

标准规范PET 瓶无菌冷灌装生产线A septic PET Bottles C old filling L ine(GB /T 24571-2009)*中华人民共和国国家标准(GB /T 24571-2009),2009-10-30发布,2010-03-01实施1 范 围本标准规定了PET 瓶无菌冷灌装生产线(以下简称 无菌线 )的术语和定义、型号、型式、设备组成、基本参数、无菌线工作条件、要求、试验方法、检验规则、标志、包装、运输及贮存等要求。

本标准适用于在无菌条件下、液体食品用PET 等塑料瓶的灌装生产设备,应用于食品等行业。

2 规范性引用文件下列文件中的条款通过本标准的引用而成为本标准的条款。

凡是注日期的引用文件,其随后所有的修改单(不包括勘误的内容)或修订版均不适用于本标准,然而,鼓励根据本标准达成协议的各方研究是否可使用这些文件的最新版本。

凡是不注日期的引用文件,其最新版本适用于本标准。

GB /T 191 包装储运图示标志(GB /T191!2008,ISO 780∀1997,MOD)GB 2894 安全标志及其使用导则GB /T 4789.2 食品卫生微生物学检验 菌落总数测定GB /T 4789.15 食品卫生微生物学检验 霉菌和酵母计数GB /T 4789.26 食品卫生微生物学检验 罐头食品商业无菌的检验GB /T 5048 防潮包装GB 5226.1-2002 机械安全机械电气设备第1部分:通用技术条件(I EC 60204-1∀2000,I D T)GB 5749 生活饮用水卫生标准GB /T7311 包装机械分类与型号编制方法GB 9969 工业产品使用说明书 总则GB .12695 饮料企业良好生产规范GB /T13306 标牌GB /T 13384 机电产品包装通用技术条件GB 16179 安全标志使用导则GB /T16273.1 设备用图形符号 第1部分:通用符号(GB /T 16273.1 2008,I SO 7000∀2004,NEQ )GB /T16292 医药工业洁净室(区)悬浮粒子的测试方法GB /T16293 医药工业洁净室(区)浮游菌的测试方法GB /T16294 医药工业洁净室(区)沉降菌的测试方法GB 16798 食品机械安全卫生GB /T17876 包装容器 塑料防盗瓶盖GB /T18883!2002 室内空气质量标准GB 19891 机械安全 机械设计的卫生要求(GB 19891!2005,I SO 14159∀2002,MOD )JB /T 7232 包装机械噪声声功率级的测定简易法JB 7233 包装机械安全要求QB 1868 聚对苯二甲酸乙二醇酯(PET )碳酸饮料瓶JJF 1070 定量包装商品净含量计量检验规则中华人民共和国卫生部#消毒技术规范∃(2002年版)3 术语和定义下列术语和定义适用于本标准。

PROCOMAC无菌PET生产线内部培训手册(汇源集团PET工厂专用)目录目录 (2)一.前言 (3)二.简单介绍 (3)三.无菌生产线工艺流程(框图) (4)四.系统的总体描述 (5)五.生产线单机描述 (6)1.瓶杀菌机与冲洗机—STERILIZER &RINSER (6)2.灌装机—FILLER (7)3.盖杀菌机—STERILCAP (9)4.杀菌液批次制备单元—UNIDOX (9)5.流体过滤单元—UNIFLUX (10)6.水杀菌单元—UNITHERM (11)7.CIP就地清洗单元—UNICLEAN (12)8.泡沫清洗机—UNIFOAM (12)六.微生物隔离层 (13)七.启动(清洗/杀菌循环) (13)1.整线的相关特点 (13)2.启动过程的阶段 (13)3.清洗—CIP步骤 (14)4.杀菌—SIP步骤 (14)5.初步人工泡沫清洗 (16)6.启动过程中失去无菌性 (16)一.前言这本手册提供的是PROCOMAC灌装区单元和辅助设备、微生物隔离层等部分的总体描述。

尽管本手册是用于操作人员、机械人员、电气人员和维修人员的培训,但它同时也可以作为管理人员和质量控制人员使用的介绍性材料。

本手册中所包含的内容只是一些主要概念以便于受训者记忆。

所以,本手册中并不包含详细的信息,这些详细信息在单个设备的使用与维护手册中可以找到。

二.简单介绍无菌灌装线的目的就是在一定的速度下,保证生产出安全、卫生、不受微生物与化学污染的产品。

为了达到此目的,要实现两个主要的操作:◆容器、盖子、设备的去污过程;◆消除对最终产品有污染危险的因素,包括微生物和化学两方面的。

在Procomac系统内,上述目的首先是通过执行下列功能来完成的:◆通过产生和维持一个适合无菌产品灌装的环境;◆通过对所有与产品接触的瓶、盖表面的杀菌;◆通过向瓶内灌装无菌产品;◆通过瓶的密封。

下述的一些特点保证了上述功能的实现。

◆整个区域封在一个封闭的叫做微生物隔离层(即Isolator)的系统内,该系统内利用无菌空气来保持正压;◆瓶与盖的无菌是通过在线杀菌及无菌水冲洗来实现;◆所有与产品及相关流体接触的管道通过CIP程序自动清洗,通过SIP程序自动灭菌。

◆在任何时候都自动监测所有影响到无菌性的参数。

用于保证污染控制的微生物隔离层通过位于严格控制点的手套来提供完全进入设备的通道,且并不破坏无菌性。

同时,微生物隔离层也允许在设备不受污染的情况下更换损坏部件,即不需要生产线的停机和再杀菌,且部件损坏时不会造成产品的损失。

此外,全部功能的自动化也避免了由于生产线的错误使用而造成的污染。

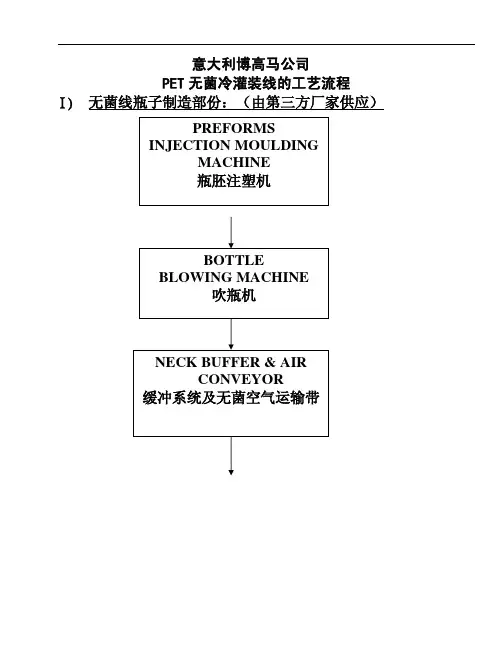

三.无菌生产线工艺流程(框图)注:红色部分为PROCOMAC主机,在万级净化间内。

蓝色部分为PROCOMAC辅机,在万级净化间外、主机周围。

四.系统的总体描述请参照无菌生产线工艺流程框图及线图(线图未包含在本手册中)。

在线图中下列部分使用不同的颜色表示:✧瓶子✧盖子✧产品✧瓶和盖的无菌处理环境✧与瓶、盖和产品接触的所有流体机器中所有部件应符合下述要求:即它可以保证在设备启动时达到无菌性,并在生产过程中保持无菌性。

1.瓶子空瓶首先通过无菌空气运输带送入主机区域。

在主机区,瓶子首先经过两台瓶杀菌机进行瓶子的内、外部杀菌,然后在瓶冲洗机中进行冲洗。

最后,达到无菌状态的瓶子被送到灌装机和旋盖机。

2.盖子盖子首先被放入料斗中,接着通过提升机送入盖杀菌机。

盖子在盖杀菌机中被杀菌、冲洗、干燥,然后在不受污染的情况下送到旋盖机以保证其无菌性。

3.产品产品经过杀菌处理后被送入灌装机。

进入到灌装机的产品是通过无菌缓冲罐并通过下述方法来避免产品的再污染:a.产品通过无菌缓冲罐中的无菌氮气/空气来保护。

b.在灌装过程中灌装阀不接触瓶子。

c.产品的整个供给管路通过定期的CIP/SIP循环来达到卫生和无菌条件。

4.无菌环境处理瓶子和盖子的环境被自动保持在无菌状态。

a.在无菌区域,最基本的就是保证能够抵御各种原因所造成的污染(如操作人员所造成的)。

b.在那些执行杀菌程序的区域、和那些一直充满杀菌液的区域,保证操作人员不受化学介质所侵害也是最基本的。

微生物隔离层是用软的、透明的塑料材料制成的,通过可完全进入式操作系统和过滤/通风系统来达到上述目的。

其它的优点包括:◆使被控制空间降到最低限度;◆整个环境杀菌的时间及所使用的杀菌剂同时降到最低限度;◆可以很容易的进行维护及紧急情况处理,如在杀菌机、冲洗机、灌装机和旋盖机处的所有关键点都可以通过半身的衣服或手套、传送箱和排出口来进行操作和处理。

5.过程处理所用的流体生产线的相关功能需要将合适的流体送到生产线的相关部位。

因此,所有的流体都必须经过处理以避免污染生产线。

基于此原因,它们要分别经过如下处理:a.压缩空气:通过无菌过滤器来处理。

无菌过滤器是一对串联的精过滤器,以最大限度的保证使用安全(即一旦一只精过滤器损坏,另一只还可以保证其无菌性)。

b.氮气:通过无菌过滤器来处理。

c.蒸汽:蒸汽经过过滤以保证其纯度及保护利用蒸汽进行杀菌的部件和机器(压缩气和氮气的过滤器、灌装机)。

d.水:水在UNITHERM处经过超高温杀菌而产生无菌水,应用在生产和CIP/SIP的冲洗步骤。

6.启动(CIP/SIP循环)在开始灌装操作之前,灌装区必须处于商业无菌的条件下。

为了保证生产过程中的无菌性,通过一个启动循环来达到生产线所需的无菌条件。

五.生产线单机描述1.瓶杀菌机与冲洗机—STERILIZER & RINSER在无菌冷灌装生产线中,瓶子在灌装之前要达到并保持无菌状态。

为达到此目的,瓶子在两台杀菌机中利用杀菌液(Oxonia)进行瓶子的内、外部杀菌,采用两台杀菌机是为了保证杀菌液的杀菌反应时间(共计12.04秒),以达到彻底杀菌的目的。

每台杀菌机装有96个喷头。

杀菌后的瓶子在瓶冲洗机处用无菌水进行冲洗(时间为4秒),其目的是清除瓶子内残留的杀菌液(冲洗后,杀菌液的残留量应不超过0.1ppm)。

冲瓶机也装有96个喷头。

在每个喷头前都有一个过滤网已滤除杀菌液或无菌水中的杂质。

操作原理1)运输链条载着瓶子送到机器的进瓶螺杆。

2)进瓶螺杆将瓶子等距分开并在设定的步速下传送到进瓶星轮。

3)星轮载着瓶子,将之送到瓶夹的中心。

4)瓶夹通过两个胶皮垫夹住瓶子的颈部。

5)瓶子被夹住后,该装置通过一个凸轮系统将瓶子倒转并定位到喷嘴上方。

6)同时,喷嘴随着机器的旋转而启动处理过程。

(处理过程指杀菌或冲洗过程,即向瓶子内部喷洒杀菌液或无菌水。

下同。

)7)处理过程由电子系统控制并保持一定的时间,然后是滴排阶段(即将瓶子内壁上的杀菌液或水滴出来)。

8)在瓶子内部处理的过程中,一组固定的喷嘴进行瓶子外部的处理。

9)当处理过程结束,凸轮系统就将瓶子倒转回初始状态。

10)出瓶星轮将瓶子带走并送至输送链条。

相关特点1)瓶子检测:在进瓶星轮处通过电子装置来检测是否有瓶子,这样一旦没有瓶子,阀门就不会动作,也就不会喷洒杀菌液或无菌水。

2)喷嘴设计:喷嘴的设计是能够保证覆盖瓶子的整个内表面。

3)喷嘴检测单元(smart sensor):检测单元显示出每一个喷嘴的喷洒状态。

在圆盘传送器的进瓶位置安装了一个不锈钢膜片式压力传感器,用它在瓶子转到喷嘴上方前接收喷嘴的喷洒,这样就可以保证立即分析出每一个喷嘴的状态。

为保证上述功能,信号通过转换器转换、经过过滤、由电子系统收集后传送到主机的信号输入模块。

4)处理时间:瓶子的处理时间是由生产线的自动装置来保证的,与机器的转速无关。

同时,处理时间可以在系统中的参数设置页面修改。

5)瓶夹处理:机器中还有一组固定的喷嘴进行瓶子颈部和瓶夹胶垫的处理。

6)瓶子尺寸更换:当瓶子尺寸改变时,可以通过升降装置来调节机器的高度。

并有一整套更换件(包括螺杆、星轮等)与瓶子相匹配。

7)回收系统:系统中装备有所有用于产品(指杀菌液或无菌水)回收所需的部件(罐、阀、泵等)。

产品(同上)的回收与机器转速无关。

2.灌装机—FILLER灌装机单元就是向无菌的瓶中灌注所需容量的无菌产品,并保证瓶子和产品不受污染。

灌装机有70个灌装头。

产品灌装温度为20-25℃。

操作原理1)当冲洗阶段完成后,一段输送链条将瓶子送至灌装机进瓶螺杆。

2)进瓶螺杆将瓶子等距分开并在设定的步速下传送到进瓶星轮。

3)星轮将瓶子送至灌装机旋转圆盘,在那里有一套适合的部件来移动瓶子。

4)同时产品从无菌缓冲罐送入灌装机。

无菌缓冲罐是利用无菌氮气来提供正压以保证无菌条件以及将产品压送至灌装机旋转圆盘的主进料管。

5)在旋转圆盘处,产品通过旋转的歧管分配至单个灌装头。

6)灌装头由一个电磁流量计、一个膜片阀和一个灌装阀(包括出口喷嘴)组成。

电磁流量计检测所流过的产品的容量,并将数据提供给安装在旋转圆盘顶端的配电柜中的一个特殊的电路板。

7)出口喷嘴的形状能够使产品在灌装入瓶中时产生的涡流最小(减少泡沫),并且喷嘴不与瓶子直接接触。

8)膜片阀用来控制产品灌装的流量,使其在开始与结束时采用低流量以减少泡沫。

当达到所设定的产品容量时,灌装阀关闭,停止灌装。

9)灌满产品的瓶子被送至旋盖机处旋盖。

相关特点为了保证和保持产品处理过程中的无菌性,灌装机具备了在生产和启动(CIP/SIP)循环过程中所有必要的特点。

生产阶段:1)无菌缓冲罐利用无菌氮气来保持正压以保护产品不受任何形式的污染,同时将产品送至灌装机旋转圆盘的主进料管。

2)负责将产品分配至各个灌装头的旋转歧管的固定处带有密封,并用无菌空气提供障壁,这是因为旋转歧管是有可能在无菌产品与外界环境之间造成污染的点。

3)在灌装阶段,灌装阀与瓶子之间没有接触。

(即:既使偶尔有一个瓶子受到污染也不会通过灌装阀传播至整批产品)启动阶段(CIP/SIP):1)灌装机有假瓶系统,它可以自动的套入或退回,在灌装机的内部CIP/SIP过程中使清洗液或蒸汽/无菌水与相关单元构成循环。

2)UNICLEAN专门用于灌装机的内部CIP清洗,包括所有关键参数的控制与记录(如流量、时间、温度、浓度等)。

3)UNIFOAM专门用于灌装机的外部CIP清洗。

4)UNIFLUX提供灌装机内部杀菌的蒸汽。

其它相关特点:1)在旋转圆盘中充满无菌空气以保护灌装区的无菌性,同时在杀菌循环过程中保护电气部件不受杀菌液的侵害。

2)在进瓶星轮处装有光电式电眼以检测瓶子的有无,保证在没有瓶子时灌装阀不会打开。

3.盖杀菌机—STERILCAP本单元的目的就是将盖子进行杀菌并将之送至灌装/旋盖区。

操作原理1)根据机器的产量,盖子通过内部的进盖器进入杀菌单元并分配至多排通道中。

2)然后盖子通过自身重力传送至处理区,在该区,首先经过一段热的杀菌剂(66℃)的高效机械反应阶段(即冲洗)进行杀菌,然后是无菌水冲洗。