第四章模具工作部分尺寸计算

- 格式:docx

- 大小:269.79 KB

- 文档页数:4

模具课程设计说明书课程名称:冲压工艺与冲模设计课题名称:止动片指导教师:钟礼君班级:模具111班姓名:李树源学号: 20111218成绩评定:指导教师签字:2014 年 6 月 25 日摘要本设计为一止动件的冲压模具设计,根据零件的尺寸、材料、批量生产等要求,首先分析零件的材料、结构工艺和尺寸精度,确定冲裁工艺方案,然后通过工艺设计计算,确定排样和板料规格,计算冲裁力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。

其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备等进行了设计,对于部分零部件选用的是标准件最终才完成这篇课程设计。

关键词:冲压模具凸模凹模凹凸模目录摘要 (1)引言 (3)第一章设计任务1.1零件设计任务 (4)第二章工艺分析和方案选择2.1冲压件工艺分析 (5)2.2分析比较和确定工艺方案 (5)2.2.1加工方案的分析 (5)2.2.2模具结构型式的选择 (6)第三章计算冲裁压力、压力中心和选用压力机3.1排样方式的确定及材料利用率计算 (7). 3.1.1排样方式的确定 (7)3.1.2材料利用率计算 (8)3.2计算冲裁力、卸料力 (9)3.3压力机的选择 (9)3.4 确定模具压力中心 (10)第四章模具工作部分尺寸及公差4.1工作零件刃口尺寸计算 (10)4.2工作零件结构尺寸 (11)4.2.1 凹模外形尺寸确定 (11)4.2.2 凸模的长度 (11)4.2.3凸凹模的长度 (11)4.2.4其他主要零件结构 (12)第五章零件 (13)第六章装配 (23)设计心得 (25)参考文献 (26)引言冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

拉伸模具工作尺寸计算公式在拉伸模具设计中,工作尺寸的计算是非常重要的一部分。

工作尺寸的准确计算可以保证拉伸模具的制作和使用过程中的精准度和稳定性。

本文将介绍拉伸模具工作尺寸计算公式的相关知识和方法。

拉伸模具工作尺寸计算公式是根据拉伸模具的结构和工作原理来确定的。

在进行拉伸模具设计时,首先需要明确拉伸模具的结构和工作原理,然后根据这些信息来确定工作尺寸的计算公式。

下面将介绍一些常见的拉伸模具工作尺寸计算公式。

1. 模具尺寸计算公式。

在进行拉伸模具设计时,首先需要确定模具的尺寸。

模具的尺寸包括模具的长度、宽度和高度。

模具的尺寸计算公式一般为:模具长度 = 产品长度 + 2 冲头直径。

模具宽度 = 产品宽度 + 2 冲头直径。

模具高度 = 产品高度 + 2 冲头直径。

其中,冲头直径是指用于冲压成型的冲头的直径。

通过这些公式可以计算出模具的尺寸,从而确定拉伸模具的工作尺寸。

2. 模具材料计算公式。

拉伸模具的材料是决定模具寿命和稳定性的重要因素。

在进行拉伸模具设计时,需要根据模具的工作原理和使用条件来选择合适的模具材料。

模具材料的计算公式一般为:模具材料量 = 模具长度模具宽度模具高度模具密度。

其中,模具密度是指模具材料的密度。

通过这个公式可以计算出模具所需的材料量,从而确定拉伸模具的材料。

3. 模具强度计算公式。

拉伸模具在工作过程中需要承受较大的拉伸力和压力,因此模具的强度是设计中需要重点考虑的问题。

模具强度的计算公式一般为:模具强度 = 模具材料强度模具材料量。

其中,模具材料强度是指模具材料的抗拉强度或抗压强度。

通过这个公式可以计算出模具的强度,从而确定拉伸模具的稳定性和耐用性。

4. 模具成本计算公式。

在进行拉伸模具设计时,需要考虑模具的成本。

模具的成本包括材料成本、加工成本和人工成本等。

模具成本的计算公式一般为:模具成本 = 模具材料成本 + 模具加工成本 + 模具人工成本。

其中,模具材料成本是指模具材料的采购成本,模具加工成本是指模具的加工和制作成本,模具人工成本是指模具制作过程中的人工费用。

课程教案授课教案《冲压工艺与模具设计》20~20学年第一学期学院(部)材料工程学院系(室)材料工程系课程代码总学时64课程类别必修();核心();公选();选修(√)授课专业材料成型及控制工程授课班级任课教师赵中华职称副教授教案(章节备课)学时:2章节第一章绪论教学目的了解冲压工艺的基本概念,熟悉本专业的历史、现状和发展方向。

了解本课程学习的任务、主要内容以及主要的参考文献资料。

重点难点重点:冲压工艺的特点、冲压工艺的基本工序。

教学内容教学方法教学手段学时分配教学内容:1.介绍冲压工艺的定义、用途及加工范围。

2.介绍冲压工艺的特点。

3.讲解冲压工艺的两大基本工序。

4.讲解冲压工艺的材料种类及选用材料的基本依据。

教学方法:在绪论这一章,讲授时主要采用师生互动的教学方法,通过国民经济的发展现状、发展趋势及平时的日常生活中的典型事例,介绍本课程的一些基本概念。

教学手段:课堂讲授学时分配:2学时章思考题1.冲压工艺有什么的优缺点?2.冲压常用材料有哪几种?3.选用冲压材料的基本依据是什么?主要参考资料1.肖景容主编. 冲压工艺学[M]. 北京:机械工业出版社,19932. 王孝培主编.冲压手册[M]. 北京:机械工业出版社, 19913. S.A.Elenev.PRESSWORKING[M].MOSCOW: MIR PUBLISHERS,1983备注教案(章节备课)学时:18章节第二章冲裁工艺教学目的使学生了解冲裁变形过程;掌握冲裁断面存在四个区域及特点;掌握冲裁间隙是冲压重要工艺参数及刃口尺寸的计算原则;了解计算各种力的方法;掌握减小冲裁力的三种方法,了解掌排样和搭边的定义、排样的类型、搭边的作用,掌握模具压力中心计算的方法;了解提高冲裁件精度方法。

重点难点重点:冲裁断面存在四个区域及特点;冲裁间隙是冲压重要工艺参数;刃口尺寸的计算原则。

难点:冲裁间隙是冲压重要工艺参数;刃口尺寸的计算原则。

教学内容教学方法教学手段学时分配教学内容:1.冲裁变形过程及冲裁断面分析2.冲裁间隙对冲压工艺的影响,冲裁间隙值的确定,冲裁刃口尺寸计算原则及方法3.冲裁力、卸料力、推件力、顶件力的定义及计算方法4.减小冲裁力方法、排样和搭边、冲裁件的工艺性5.模具压力中心计算6.精密冲裁工艺教学方法:结合理论教学,在讲授完每一节内容后安排部分时间进行师生互动,主要是冲裁间隙是冲压重要工艺参数;刃口尺寸的计算原则。

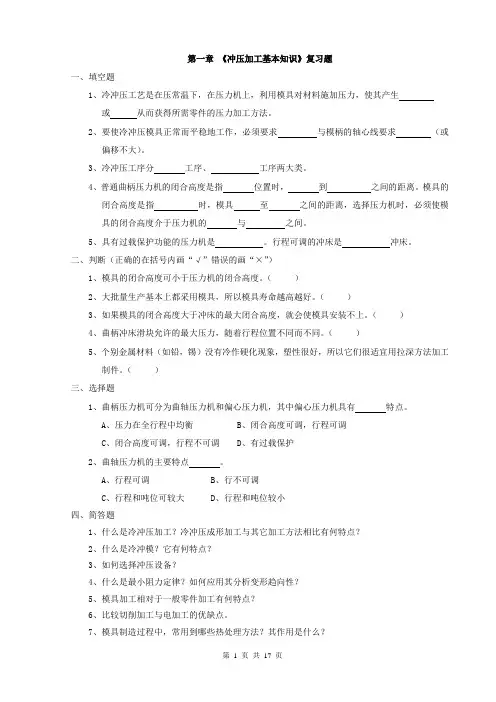

一、填空题1、冷冲压工艺是在压常温下,在压力机上,利用模具对材料施加压力,使其产生或从而获得所需零件的压力加工方法。

2、要使冷冲压模具正常而平稳地工作,必须要求与模柄的轴心线要求(或偏移不大)。

3、冷冲压工序分工序、工序两大类。

4、普通曲柄压力机的闭合高度是指位置时,到之间的距离。

模具的闭合高度是指时,模具至之间的距离,选择压力机时,必须使模具的闭合高度介于压力机的与之间。

5、具有过载保护功能的压力机是。

行程可调的冲床是冲床。

二、判断(正确的在括号内画“√”错误的画“×”)1、模具的闭合高度可小于压力机的闭合高度。

()2、大批量生产基本上都采用模具,所以模具寿命越高越好。

()3、如果模具的闭合高度大于冲床的最大闭合高度,就会使模具安装不上。

()4、曲柄冲床滑块允许的最大压力,随着行程位置不同而不同。

()5、个别金属材料(如铅,锡)没有冷作硬化现象,塑性很好,所以它们很适宜用拉深方法加工制件。

()三、选择题1、曲柄压力机可分为曲轴压力机和偏心压力机,其中偏心压力机具有特点。

A、压力在全行程中均衡B、闭合高度可调,行程可调C、闭合高度可调,行程不可调D、有过载保护2、曲轴压力机的主要特点。

A、行程可调B、行不可调C、行程和吨位可较大D、行程和吨位较小四、简答题1、什么是冷冲压加工?冷冲压成形加工与其它加工方法相比有何特点?2、什么是冷冲模?它有何特点?3、如何选择冲压设备?4、什么是最小阻力定律?如何应用其分析变形趋向性?5、模具加工相对于一般零件加工有何特点?6、比较切削加工与电加工的优缺点。

7、模具制造过程中,常用到哪些热处理方法?其作用是什么?一、填空题1、普通冲裁件断面具有、、和四个明显区域。

2、落料凹模在下半模称为复合模,结构上有套打料除件装置。

3、落料凹模在上模的叫复合模,而落料凹模在下模的叫复合模,其中复合模多一套打料装置。

4、要使冷冲压模具正常而平稳地工作,必须使与模柄的轴心线(或偏移不大)。

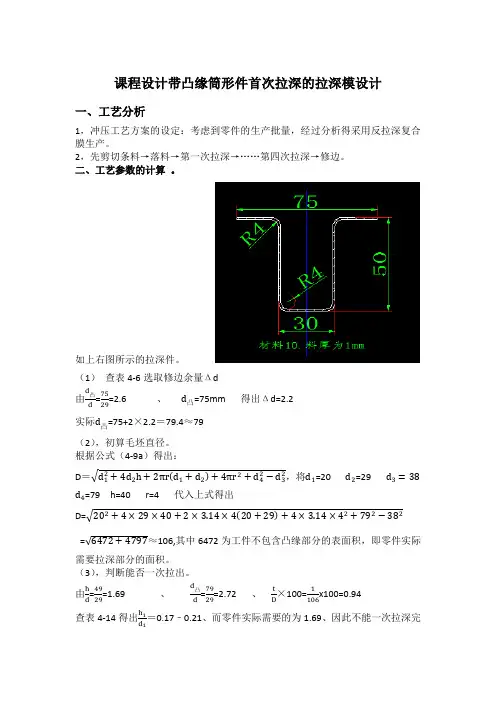

课程设计带凸缘筒形件首次拉深的拉深模设计一、工艺分析1,冲压工艺方案的设定:考虑到零件的生产批量,经过分析得采用反拉深复合膜生产。

2,先剪切条料→落料→第一次拉深→……第四次拉深→修边。

二、工艺参数的计算 。

如上右图所示的拉深件。

(1) 查表4-6选取修边余量Δd 由d 凸d=7529=2.6 、 d 凸=75mm 得出Δd=2.2实际d 凸=75+2×2.2=79.4≈79 (2),初算毛坯直径。

根据公式(4-9a )得出:D =√d 12+4d 2h +2πr (d 1+d 2)+4πr 2+d 42−d 32,将d 1=20 d 2=29 d 3=38d 4=79 h=40 r=4 代入上式得出D=√202+4×29×40+2×3.14×4(20+29)+4×3.14×42+792−382 =√6472+4797≈106,其中6472为工件不包含凸缘部分的表面积,即零件实际需要拉深部分的面积。

(3),判断能否一次拉出。

由h d =4929=1.69 、d 凸d=7929=2.72 、 t D ×100=1106x100=0.94查表4-14得出h1d 1=0.17﹣0.21、而零件实际需要的为1.69、因此不能一次拉深完成。

(4),计算拉深次数及各工序的拉深直径。

,因此需要用试凑法计算利用表4-14来进行计算,但由于有两个未知数m和d td1拉深直径。

下面用逼近法来确定第一的拉深直径。

的值为由于实际拉深系数应该比极限拉伸系数稍大,才符合要求,所以上表中d td11.5、1.6、1.7的不合适。

因为当d t的值取1.4的时候,实际拉深系数与极限拉深系数接近。

故初定第一次d1拉深直径d1=56.因以后各次拉深,按表4-8选取。

故查表4-8选取以后各次的拉深系数为当m2=0.77时d2=d1×m2=56×0.77=43mm当m2=0.79时d3=d2×m3=43×0.79=34mm当m3=0.81时d4=d3×m4=34×0.81=27mm<29mm因此以上各次拉程度分配不合理,需要进行如下调整。

【关键字】设计汽车玻璃升降器外壳冲压模设计机械设计制造及其自动化专业xxx[摘要]现代模具工业有“不衰亡工业”之称,单就汽车产业而言,一个型号的汽车所需模具达几千副,价值上亿元,而当汽车更换车型时约有80%的模具需要更换。

在模具工业的总产值中,冲压模具约占50%。

人们已经越来越认识到模具在制造中的重要基础地位,认识到模具技术水平的高低,已成为衡量一个国家制造业水平高低的重要标志,并在很大程度上决定着产品质量、效益和新产品的开发能力。

本文利用UG在建模方面的强大功能,对汽车玻璃升降器外壳的整套模具进行建模并装配。

通过实体建模系统,可以进行快速的概念设计,通过定义设计中的不同部件间的数学关系将它们的需求和设计限制结合在一起;基于特征的实体建模和编辑能力使得设计者可以通过直接编辑实体特征的尺寸,或通过使用其他几何编辑和构造技巧,来改变和更新实体。

CAD、CAE在设计中的同步使用,使设计方案达到优化,使产品由出现问题的“事后分析”,转为设计开发过程中的“事前控制”,从根本上保证产品质量。

在此基础上,可以将设计与生产更为紧密地连接起来,进一步提高生产效率,为今后产品的智能化生产奠定基础。

[关键词] 玻璃升降器;拉深模具;冲压工艺分析;模具结构Punching die design of The motor vehicle window glass liftershellMechanical Design and Manufacture Automation Major WANG Xi-yin Abstract:Modern mould industry is known for never declining.Only as far as automobile industry is concerned,thousands of moulds which value more than one hundred million RMB are needed in only one type of automobile. However,about 80%of the moulds will need to be replaced when the type of the automobile is going to be changed.In the total value of output of mould industry impact extrusion occupies 50%or so.People begin to realize the great importance of mould in manufacturing and perceive that the technical standard of mould has been regarded as a symbol that indicates the level of the manufacturing in a nation.Further more,mould determines the quality of the products,benefit and the capability of new products exploiting to a great extent 。

![2.刃口尺寸的计算方法_模具概论(第3版)_[共2页]](https://uimg.taocdn.com/64032fe53968011ca200910f.webp)

第4章 典型模具设计 (2)设计落料模时,因凹模的磨损使落料件轮廓尺寸增大,凹模的刃口尺寸应等于或接近工件的下极限尺寸;设计冲孔模时,因凸模的磨损使冲孔件的孔径尺寸减小,凸模的刃口尺寸应等于或接近工件的上极限尺寸。

(3)冲裁模在使用中,磨损间隙值将不断增大,因此,设计时无论是落料模还是冲孔模,新模具都必须选取最小合理间隙Z min ,使模具具有较长的寿命。

(4)凸、凹模刃口部分尺寸的制造公差要按零件的尺寸要求决定,一般模具的制造精度比冲裁件的精度高2~3级。

若零件未注公差,对于非圆形件,冲模按IT9精度制造;对于圆形件,一般按IT6~IT7级精度制造。

模具刃口尺寸的公差与冲裁件尺寸公差的关系,见表4-5。

表4-5模具刃口尺寸的公差与冲裁件尺寸公差的关系2.刃口尺寸的计算方法模具刃口尺寸的计算方法分为两种。

(1)凸模与凹模分开加工 设计计算中要分别标注凸、凹模刃口尺寸与制造公差。

模具的制造公差应当满足下列条件:p d max minp max min d max min 0.4)0.6)Z Z Z Z Z Z δδδδ+−=−=−≤((式中:δp 、δd —— 分别为凸模和凹模的制造公差,mm 。

下面对冲孔和落料两种情况进行讨论。

① 冲孔:设零件孔的尺寸为d +∆,其凸、凹模工作部分尺寸的计算公式如下:p 0p()d d x δ∆−=+式中:d p —凸模尺寸,mm ;x —考虑磨损的系数,按零件公差等级选取。

各部分的公差带如图4-3(a )所示。

② 落料模:设零件尺寸为D −Δ,落料模的允许偏差位置如图4-3(b )所示,其凸、凹模工作部分尺寸的计算公式如下:dpd 00p d min ()()D D x D D Z δδ∆+−=−=−式中:D d —凹模尺寸,mm ;D p —凸模尺寸,mm 。

第一章《冲压加工基本知识》复习题答案一、填空题1、冷冲压工艺是在压常温下,在压力机上,利用模具对材料施加压力,使其产生分离或塑性变形从而获得所需零件的压力加工方法。

2、要使冷冲压模具正常而平稳地工作,必须要求模具压力中心与模柄的轴心线要求重合(或偏移不大)。

3、冷冲压工序分分离工序、塑性变形工序两大类。

4、普通曲柄压力机的闭合高度是指滑块在下止点位置时,滑块底面到工作台上平面之间的距离。

模具的闭合高度是指冲模处于闭合状态时,模具上模座上平面至下模座下平面之间的距离,选择压力机时,必须使模具的闭合高度介于压力机的最大闭合高度与最小闭合高度之间。

5、具有过载保护功能的压力机是摩擦压力机。

行程可调的冲床是偏心冲床。

二、判断(正确的在括号内画“√”错误的画“×”)1、模具的闭合高度可小于压力机的闭合高度。

(√)2、大批量生产基本上都采用模具,所以模具寿命越高越好。

(×)3、如果模具的闭合高度大于冲床的最大闭合高度,就会使模具安装不上。

(√)4、曲柄冲床滑块允许的最大压力,随着行程位置不同而不同。

(√)5、个别金属材料(如铅,锡)没有冷作硬化现象,塑性很好,所以它们很适宜用拉深方法加工制件。

(×)三、选择题1、曲柄压力机可分为曲轴压力机和偏心压力机,其中偏心压力机具有 B 特点。

A、压力在全行程中均衡B、闭合高度可调,行程可调C、闭合高度可调,行程不可调D、有过载保护2、曲轴压力机的主要特点B、C。

A、行程可调B、行不可调C、行程和吨位可较大D、行程和吨位较小四、简答题2、什么是冷冲模?它有何特点?答:在冷冲压加工中,将材料(金属或非金属)加工成零件(或半成品)的一种特殊工艺装备,称为冷冲压模具,俗称冷冲模。

特点:冷冲模在实现冷冲压加工中是必不可少的工艺装备,与冲压件是“一模一样的”关系,若没有符合要求的冷冲模,就不能生产出合格的冷冲压件,没有先进的冷冲模,先进的冷冲压成形工艺就无法实现。

广西科技大学鹿山学院课程设计说明书课程名称:冲压工艺与冲模设计课题名称:止动片指导教师:***班级:模具111班*名:***学号: ********成绩评定:指导教师签字:2014 年 6 月 25 日摘要本设计为一止动件的冲压模具设计,根据零件的尺寸、材料、批量生产等要求,首先分析零件的材料、结构工艺和尺寸精度,确定冲裁工艺方案,然后通过工艺设计计算,确定排样和板料规格,计算冲裁力和压力中心,初选压力机,计算凸、凹模刃口尺寸和公差,最后设计选用零、部件,对压力机进行校核,绘制模具总装草图,以及对模具主要零件的加工工艺规程进行编制。

其中在结构设计中,主要对凸模、凹模、凸凹模、定位零件、卸料与出件装置、模架、冲压设备等进行了设计,对于部分零部件选用的是标准件最终才完成这篇课程设计。

关键词:冲压模具凸模凹模凹凸模目录摘要 (1)引言 (3)第一章设计任务1.1零件设计任务 (4)第二章工艺分析和方案选择2.1冲压件工艺分析 (5)2.2分析比较和确定工艺方案 (5)2.2.1加工方案的分析 (5)2.2.2模具结构型式的选择 (6)第三章计算冲裁压力、压力中心和选用压力机3.1排样方式的确定及材料利用率计算 (7). 3.1.1排样方式的确定 (7)3.1.2材料利用率计算 (8)3.2计算冲裁力、卸料力 (9)3.3压力机的选择 (9)3.4 确定模具压力中心 (10)第四章模具工作部分尺寸及公差4.1工作零件刃口尺寸计算 (10)4.2工作零件结构尺寸 (11)4.2.1 凹模外形尺寸确定 (11)4.2.2 凸模的长度 (11)4.2.3凸凹模的长度 (11)4.2.4其他主要零件结构 (12)第五章零件 (13)第六章装配 (23)设计心得 (25)参考文献 (26)引言冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

第4章模具工作部分尺寸的计算

4.1凸、凹模圆角半径的确定

凸、凹模的圆角半径对拉伸制件影响很大。

毛坯经凹模圆角进入凹模时,受到弯曲和摩擦作用。

凹模半径r d过小,因径向拉力较大,易使拉伸件表面划伤或产生断裂;r d过大,由于悬空面积增大,使压边面积减小,易起内皱。

因此,合理选择凹模圆角半径是极为重要的。

一般情况下,只要拉伸变形区不起皱,凹模圆角半径应尽量取大值,这不但有利于减少拉伸力,而且还可以延长凹模寿命。

查【1】p194得表4-1:

表4-1首次拉伸凹模的圆角半径r d1

该件为有凸缘拉伸件r d=10t

式中t—坯料的厚度,㎜

所以,r d=10×0.6=6㎜

凸模圆角半径r p的大小,对拉伸也有影响。

若r p过小,r p处弯曲变形程度大,危险断面所受拉力大,制件易产生局部变薄,降低变形程度;若过大,凸模与毛坯接触面小,易产生底部变薄和内皱。

查【1】p194式7-40得:

r p1 = (0.7~1.0 )r d1

r p=r d=6㎜

最后一次拉伸凸模圆角半径应等于制件的圆角半径,但不得小于(2~3)t。

如果制件的圆角半径要求小于(2~3)t时,则凸模圆角半径仍取(2~3)t,最后用一次整形工序来得到制件要求的圆角半径。

在实际生产中,应根据现场试模情况对上面所列数值作必要的修正。

一般在实际设计中先选取较小的数值,而在试模调整时再逐渐增大,直到冲到合格制件时为止。

4.2凸、凹模间隙的确定

拉伸模间隙是指单边间隙,即凹模和凸模直径之差的一半。

拉伸时凸、凹模之间的间隙对拉伸力、制件质量、模具寿命等都有影响。

拉伸模凸、凹间隙过小,使拉伸力增大,从而使板料内应力增大;同时摩擦加剧,导致制件变薄严重,甚至拉裂。

间隙过大,对板料的校直作用小,拉伸成的制件侧壁不直,并且在壁部容易起皱,或者制件有锥度,精度差。

因此,正确地确定凸模和凹模之间的间隙非常重要。

拉伸模在确定其凸、凹模间隙的方向时,主要应正确选定最后一次拉伸的间隙方向,在中间拉伸工序中,间隙的方向是任意的。

而最后一次拉伸的间隙方向应按下列原则确定:

当拉伸件要求外形尺寸正确时,间隙应由缩小凸模尺寸取得;当拉伸件要求内形尺寸正确时,间隙应由缩小凹模尺寸取得。

查【1】p194得表4-2:

表4-2带压边圈拉伸时的单边间隙值

因该件属于一次拉伸件,故取单边间隙Z=t=0.6㎜。

4.3凸、凹模工作部分的尺寸与公差

凸、凹模工作部分尺寸的确定,主要考虑模具的磨损和拉伸件的回弹。

工件的尺寸公差在最后一道工序考虑,最后一道工序的凸、凹模尺寸由拉伸件的尺寸标注方法决定。

如图 3—1(a)所示,制件尺寸标注在外形时,要求以凹模尺寸为基准,通过减小凸模尺寸保证间隙,其相应凸、凹模尺寸的计算公式为

max 0(0.75)d d D D

max (0.752)p P D D Z

如图3—1 (b)所示,制件尺寸标注在内形时,要求以凸模尺寸为基准,通过加大凹模内形尺寸保证间隙,其相应凸、凹模尺寸的计算公式为

0min (0.4)p P

d d min 0(0.42)d d d d Z

图 4—1工件尺寸与模具尺寸

式中:D d 、d d ——凹模的基本尺寸,mm ;

D p 、d p ——凸模的基本尺寸,mm ;

D max ——拉伸件外径的最大极限尺寸,mm ;

d min ——拉伸件内径的最小极限尺寸,mm ;

Δ——工件公差;

δd 、 δp ——凹模和凸模制造公差,见表4—3;

Ζ——拉伸模单边间隙,mm 。

表4—3 凸模与凹模的制造公差

由零件图知道,要保证外形尺寸:查表4—3 δd =0.08 mm 、δp =0.05mm ,Δ=0.02㎜ D max =550.7㎜、Z=0.6㎜

凹模尺寸max 0(0.75)d d

D D =0.080.0800(550.70.750.02)550.685㎜ 凸模尺寸0max (0.752)p

P

D D Z =0.050.0500(550.70.750.0220.6)549.485㎜ 4.4拉深凸模的通气孔

通常,在拉深凸模上要求加工通气孔。

其目的是保证拉深件能顺利地从凸模上脱出。

否则会在拉深件与拉深凸模之间形成真空而难以脱模,或使拉深件底部出现不平整。

常见的凸模气孔开设如图3—2所示

图3—2凸模通气孔

表4—3 通气孔的设计尺寸查【1】p190得表4—3,取凸模直径12㎜。