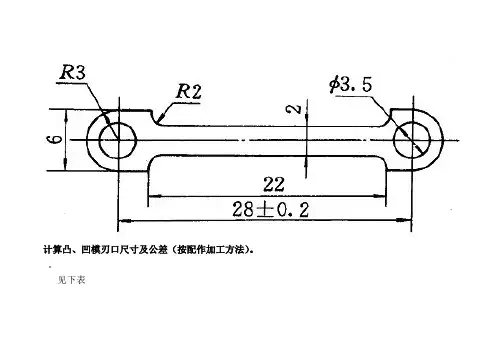

计算凸凹模尺寸

- 格式:doc

- 大小:145.01 KB

- 文档页数:4

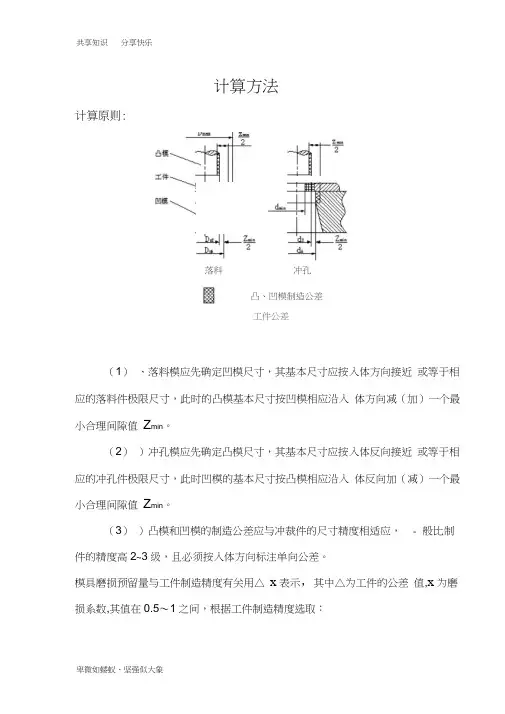

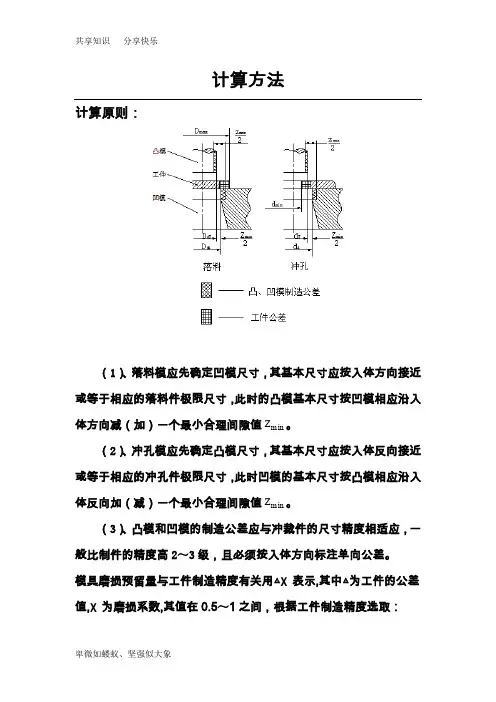

工件公差(1) 、落料模应先确定凹模尺寸,其基本尺寸应按入体方向接近 或等于相应的落料件极限尺寸,此时的凸模基本尺寸按凹模相应沿入 体方向减(加)一个最小合理间隙值 Z min 。

(2) )冲孔模应先确定凸模尺寸,其基本尺寸应按入体反向接近 或等于相应的冲孔件极限尺寸,此时凹模的基本尺寸按凸模相应沿入 体反向加(减)一个最小合理间隙值 Z min 。

(3) )凸模和凹模的制造公差应与冲裁件的尺寸精度相适应, - 般比制件的精度高2~3级,且必须按入体方向标注单向公差。

模具磨损预留量与工件制造精度有关用△ x 表示,其中△为工件的公差 值,x 为磨损系数,其值在0.5〜1之间,根据工件制造精度选取:计算原则:计算方法落料 冲孔凸、凹模制造公差工件精度IT10级以上X =1.0工件精度IT11〜13X =0.75工件精度IT14X =0.5规则形状冲裁模凸模、凹模制造偏差51、分别加工法§凸+ §凹W Z max- Z min落料D凹=(D max - X △0D凸=(D凹-Z min )二凸=(D max - X △Z min )」凸冲孔d凸=(d min + X △) 1凸d凹=(d凸+ Z min ) 0 = ( d min + X△Z min ) 0孔心距孔心距属于磨损后基本不变的尺寸,在同一工步中,在工件上冲出的孔距为L±2/2两个孔时,其凹模型孔心距L d可按下式确定。

L d =L+ —■-8:凸、「•凹一一凸、凹模制造公差,可按IT6〜IT7级来选取,或取、•凸W0.4 ( Z max- Z min ) , '•凹W0.6 ( Z max" Z min )2、单配加工法单配加工法是用凸模和凹模相互单配的方法来保证合理间隙的一种方法。

此方法只需计算基准件(冲孔时为凸模,落料时为凹模)基本尺寸及公差,另一件不需标注尺寸,仅注明“相应尺寸按凸模(或凹模)配做,保证双面间隙在Z max〜Z min之间”即可。

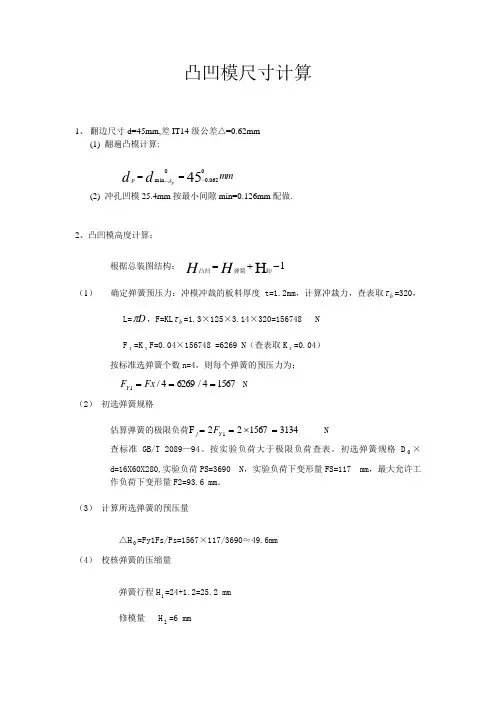

凸凹模(落料、拉深)尺寸计算凸凹模(落料、拉深)尺寸计算1.落料凸模刃口尺寸计算料厚mm t 2.1=,查表1-20取mm Z 126.0min =,mm Z 18.0max =。

查表1-22:0.025mmp =δ、mm 035.0d =δ。

满足in d p Z Z m max -≥+δδ,适当调整p δ、d δ值,使满足in d p Z Z m max -≤+δδ。

由此知可采用分别加工方法制造以凹模为基准件。

由公差表查得:为注公差尺寸按IT14级取,均取系数5.0=X 、冲裁件的制造公差0.25m =?落料凹模按公式0 m i n p )(D p Z D d δ--=计算刃口尺寸:mm D d 00.025-00.03-874.208)0.126209(φ=-=2.拉深凹模的刃口尺寸计算2.1拉深凸、凹模圆角半径确定根据)(t d D r d -=8.0 ,()18.0~6.0-=n i d d r r ,和()d p r r 0.1~7.0= 的关系,代入参数后计算得:)()(()m m r r r t d D r p d p d 8.898.00.1~7.010mm 2.183.82098.08.01111=?=?==?-?=-=得:由2.2拉深凸、凹模间隙、工件公差及凸凹模制造公差由公式100)/?D t (可知模具需用压边圈,一次拉深模具的单边间隙为mm 65.15.11.11.1t Z 1=?==拉深凹模横向尺寸及公差由表3-14得:mm mm p 02.003.0d ==δδ,由公式mm D d05.000max d 125.884)75.0D ++=?-=φδ3.1计算弹簧的预压力冲模冲裁的板料厚度t=1.2mm ,由表1-7得MPa b 350=σ,由表1-8得45.00=X K ,冲裁力:N Lt F b .22756293502.16.2656=??==σ ,所以卸料力:N F X .31124035.236211445.00=?=按标准选弹簧个数n=4,则每个弹簧的预压力为;N F F Y Y 5.731004/1.3124034/1===3.2初选弹簧规格估算弹簧的极限负荷.5N 62015.73100221=?==r j F F查标准GB/T 2089—94。

页眉内容

1页脚内容 1、零件尺寸计算

凹模是成型塑件外形的模具零件,其工作尺寸属包容尺寸,在使用过程中凹模的磨损会使得包容尺寸逐渐的增大。

所以,为了使得模具的磨损留有修模的余地以及装配的需要,在设计时,包容尺寸尽量取下极限尺寸,尺寸公差取上偏差。

具体计算公式如下:

(1) 凹模的工作尺寸计算

凹模的径向尺寸计算公式:

式中:L 1 塑件外形公称尺寸;

k 塑料的平均收缩率;

∆ 塑件的尺寸公差;

δ 模具制造公差,取塑件相应尺寸公差的1/3到1/6.

计算凹模上口径尺寸L2

查表可得L 上=75,∆=0.76, ∆=3/1δ到∆6/1

计算凹模下口径尺寸L3

查表可得L 下=60,∆=0.64, 16.0=δ

凹模的深度尺寸计算公式:

式中:H1 塑件高度方向的公差尺寸。

查表可得H1=130,∆=1.1,27.0=δ

2、凸模的工作尺寸计算

凸模是成型塑件内形的,其工作尺寸属于被包容尺寸,在使用过程中凸模的磨损会使包容尺寸逐渐的减小。

所以,为了使得模具的磨损留有修模的余地以及装配的需要,在设计模具时,被包容尺寸尽量取上限尺寸,尺寸公差取下偏差。

具体计算公式如下;

凸模的径向尺寸计算公式:

式中1l 塑件内形径向公称尺寸。

计算凸模的上口径尺寸

计算凸模的下口径尺寸

凸模的高度尺寸计算公式:

式中1h 塑件深度方向的公称尺寸。

凸凹模刃口尺寸的计算1.计算剖析(1)模具的合理空隙值由模具刃口尺寸及其公差保证(2)空隙使资料和孔都带有锥度1)落料件大端尺寸等于凹模刃口尺寸2)冲孔件小端尺寸等于凸模刃口尺寸(3)在丈量与使用中,落料件是以大端尺寸为基准,冲孔孔径是以小端尺寸为基准。

(4)冲裁时,凸模越磨越小,凹模越磨越大,使空隙愈来愈大。

2.计算原则(1)设计落料模时,以凹模为基准,空隙取在凸模上设计冲孔模时,以凸模为基准,空隙取在凹模上(2)因为冲裁中凸凹模的磨损,设计落料模时,凹模公称尺寸应取工件尺寸公差范围内的较小尺寸;设计冲孔模时,凸模公称尺寸应取工件尺寸公差范围内的较大尺寸(3)冲模刃口制造公差确实定1)部件精度与模具制造精度的关系2)部件没有标明公差时:① 关于非圆形件,按国标“非配合尺寸的公差数值”IT14 级精度来办理,冲模则按IT11 精度制造② 关于圆形件,一般可按IT6 —7 级精度制造模具3.计算方法(1)凸模凹模分开加工时尺寸与公差确实定:1)要求①分别标明凸模和凹模刃口尺寸与制造公差(凸模p 凹模d)②为了保证空隙值,一定知足以下条件p +dZmax-Zmin式中:Z max, Z min——凸凹模之间最大,最小双面空隙。

或取p =(Z max- Z min)d =(Z max - Z min)2)方法:① 先确立基准件刃口的尺寸② 依据空隙确立另一刃口尺寸③ 落料时所取凹模刃口尺寸应凑近落料件公差范围的最小尺寸④ 冲孔时所取凸模刃口尺寸应凑近孔的公差范围的最大尺寸⑤ 无论是落料仍是冲孔,冲模空隙均应采纳合理空隙范围内的最小值。

3)计算公式落料:设工件尺寸为 D 0D d=( D max-X d)0D p=(D d-Z min)0p =(D max - X- Z min)0p冲孔:设工件孔的尺寸为d0d p=(d min+ X)0pd d=(d p+Z min)0d =(d min+X+ Z min)0d式中: d p,d d——冲孔时凸凹模直径D p,D d——落料时凸凹模尺寸d min——工件最小的孔径D max——工件最大的外径例:图示垫圈,资料为A3钢,料厚t=2毫米,凸凹模分别制造,试确立冲孔模和落料模的直径,垫圈的孔径是12.500.24外圆直径为 3500.34公称尺寸凸模误差p 凹模误差d≤18+>18~30+>30~80+>80~120+>120~180+>180~260+>260~360+>360~500+>500+系数 x资料非圆形圆形厚度t1工件公差mm1<~<1~2<~<2~4<~<>4<~<解:( 1)由表 3-5 查得Z min =Z max =(2)Z max- Z min=由上表查得落料时d =p =d +p =+=<Z max - Z min =冲孔时p =d=d +p =<Z max - Z min =(3)由上表查得X落=X冲孔=(4)落料时,凸凹刃口尺寸D=(D- X)0d =(×)00.03 =00.03d maxD p=(D d-Z min)0p =()00.02=00.02(5)冲孔时刃口尺寸d p=(d min+ X)0p=(+×)00.02=00.02 d d=(d p+Z min)0d=(+)00.02=00.02。

计算方法计算原则:(1)、落料模应先确定凹模尺寸,其基本尺寸应按入体方向接近或等于相应的落料件极限尺寸,此时的凸模基本尺寸按凹模相应沿入z。

体方向减(加)一个最小合理间隙值m in(2)、冲孔模应先确定凸模尺寸,其基本尺寸应按入体反向接近或等于相应的冲孔件极限尺寸,此时凹模的基本尺寸按凸模相应沿入z。

体反向加(减)一个最小合理间隙值m in(3)、凸模和凹模的制造公差应与冲裁件的尺寸精度相适应,一般比制件的精度高2~3级,且必须按入体方向标注单向公差。

模具磨损预留量与工件制造精度有关用△χ表示,其中△为工件的公差值,χ为磨损系数,其值在0.5~1之间,根据工件制造精度选取:工件精度IT10级以上χ=1.0工件精度IT11~13 χ=0.75工件精度IT14 χ=0.5规则形状冲裁模凸模、凹模制造偏差δ凸模和凹模分别加工时间隙变动范围1、 分别加工法凸δ+凹δ≤max Z -min Z 落料凹D =(max D -χ△)凹δ+0凸D =(凹D -min Z )0凸δ-=(max D -χ△-min Z )0凸δ-冲孔凸d =(min d +χ△)0凸δ-凹d =(凸d +min Z )凹δ+0=(min d +χ△+min Z )凹δ+0孔心距孔心距属于磨损后基本不变的尺寸,在同一工步中,在工件上冲出的孔距为L ±Δ/2两个孔时,其凹模型孔心距d L 可按下式确定。

d L =L+∆81凸δ、凹δ——凸、凹模制造公差,可按IT6~IT7级来选取,或取 凸δ≤0.4(max Z -min Z ) , 凹δ≤0.6(max Z -min Z )2、 单配加工法单配加工法是用凸模和凹模相互单配的方法来保证合理间隙的一种方法。

此方法只需计算基准件(冲孔时为凸模,落料时为凹模)基本尺寸及公差,另一件不需标注尺寸,仅注明“相应尺寸按凸模(或凹模)配做,保证双面间隙在max Z ~min Z 之间”即可。

孔4×Ф5.5凸、凹模尺寸计算:凸模: d 凸=(d min + x ∆)0凸δ-=(5.5+0.5⨯0.3)002.0-=5.65002.0- 凹模: d 凹=(d 凸+ Z min )凹δ0=(5.65+0.64)02.00+=6.2902.00+ 孔Ф26凸凹模尺寸计算:凸模: d 凸=(d min + x ∆)0凸δ-=(26+0.5⨯0.52)002.0-=26.26002.0- 凹模: d 凹=(d 凸+ Z min )凹δ0=(26.26+0.64)02.00+=26.9025.00+ 外形凸凹模尺寸的计算(落料):根据零件的形状,凹模磨损后其尺寸变化都为第一类A (磨损后尺寸增大) 由教材表3—6查得 1x =0.5 2x =0.5凹A =凹(δ)∆+x A 式 ( 1—2 ) 式中: A —工件基本尺寸(mm) △—工件公差(mm ) 凹δ-凹模制造公差(mm )1凹A =025.0045.1705.17015.0170-∆--==⨯+凹)(δ025.005.15415.01542--=⨯+=凹)(凹δA凹模的外形一般有矩形与原形两种。

凹模的外形尺寸应保证凹模有足够的强度与刚度。

凹模的厚度还应包括使用期内的修磨量。

凹模的外形尺寸一般是根据材料的厚度和冲裁件的最大外形尺寸来确定的。

查《冲压工艺及模具设计》万战胜主编中国铁道出版社表2—22 凹模外形尺寸得凹模最小壁厚C=52mm 凹模厚度H=36mm故凹模板的外形尺寸:长 L=L1+2C=170+52×2=274mm宽 B=L2+2C=154+52×2=258mm故L×B×H=274×258×36 mm又查《模具手册之四—冲模设计手册》编写组编著机械工业出版社表14-6 矩形和圆形凹模外行尺寸(GB2858-81)将上述尺寸改为315×250×40mm。

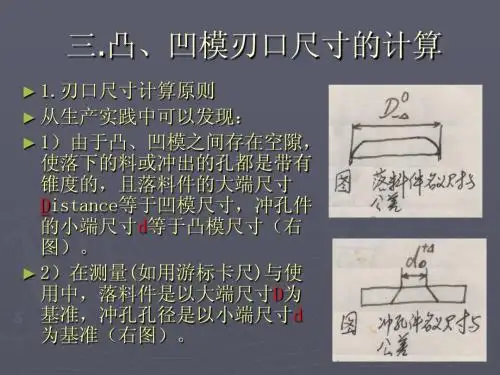

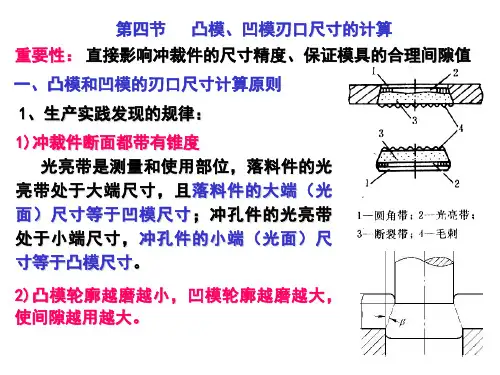

凸凹模刃口尺寸的计算1.计算分析(1)模具的合理间隙值由模具刃口尺寸及其公差保证(2)间隙使材料和孔都带有锥度1)落料件大端尺寸等于凹模刃口尺寸2)冲孔件小端尺寸等于凸模刃口尺寸(3)在测量与使用中,落料件是以大端尺寸为基准,冲孔孔径是以小端尺寸为基准。

(4)冲裁时,凸模越磨越小,凹模越磨越大,使间隙越来越大。

2.计算原则(1)设计落料模时,以凹模为基准,间隙取在凸模上设计冲孔模时,以凸模为基准,间隙取在凹模上(2)由于冲裁中凸凹模的磨损,设计落料模时,凹模公称尺寸应取工件尺寸公差范围内的较小尺寸;设计冲孔模时,凸模公称尺寸应取工件尺寸公差范围内的较大尺寸(3)冲模刃口制造公差的确定1)零件精度与模具制造精度的关系2)零件没有标注公差时:①对于非圆形件,按国标“非配合尺寸的公差数值”IT14级精度来处理,冲模则按IT11精度制造② 对于圆形件,一般可按IT6—7级精度制造模具3. 计算方法(1) 凸模凹模分开加工时尺寸与公差的确定:1) 要求①分别标注凸模和凹模刃口尺寸与制造公差(凸模p δ凹模d δ)②为了保证间隙值,必须满足下列条件 p δ+dδ≤max Z -min Z式中:max Z ,min Z ——凸凹模之间最大,最小双面间隙。

或取p δ=0.4(max Z -min Z ) d δ=0.6(max Z -min Z )2) 方法:① 先确定基准件刃口的尺寸 ② 根据间隙确定另一刃口尺寸③ 落料时所取凹模刃口尺寸应靠近落料件公差范围的最小尺寸④ 冲孔时所取凸模刃口尺寸应靠近孔的公差范围的最大尺寸⑤ 不论是落料还是冲孔,冲模间隙均应采用合理间隙范围内的最小值。

3)计算公式落料:设工件尺寸为0ΔD -d D =(max D -∆X )dδ÷0p D =(d D -min Z )0p δ-=(max D -∆X -min Z )0p δ-冲孔:设工件孔的尺寸为∆+0dp d =(min d +∆X )0p δ-d d =(p d +min Z )d δ÷0=(min d +∆X +min Z )d δ÷0 式中:p d ,d d ——冲孔时凸凹模直径 p D ,d D ——落料时凸凹模尺寸 min d ——工件最小的孔径 max D ——工件最大的外径例:图示垫圈,材料为3A 钢,料厚t=2毫米,凸凹模分别制造,试确定冲孔模和落料模的直径,垫圈的孔径是24.005.12+φ外圆直径为034.035-φ系数x解:(1)由表3-5查得min Z =0.24 max Z =0.36max Z -min Z =0.36-0.24=0.12(2) 由上表查得 落料时d δ=0.03 p δ=0.02d δ+p δ=0.03+0.02=0.05<max Z -min Z =0.12 冲孔时p δ=d δ=0.02d δ+p δ=0.04<max Z -min Z =0.12 (3) 由上表查得 X 落=X 冲孔=0.5(4)落料时,凸凹刃口尺寸d D =(max D -∆X )d δ÷0=(35-0.5×0.34)03.00÷=34.8303.00÷p D =(d D -min Z )0pδ-=(34.83-0.24)002.0-=34.59002.0- (5)冲孔时刃口尺寸p d =(min d +∆X )0p δ-=(12.5+0.5×0.24)002.0-=12.62002.0- d d =(p d +min Z )d δ÷0=(12.62+0.24)02.00÷=12.8602.00÷。

孔4×Ф5.5凸、凹模尺寸计算:

凸模: d 凸=(d m in + x ∆)0凸

δ-=(5.5+0.5⨯0.3)002.0-=5.650

02.0-

凹模: d 凹=(d 凸+ Z m in )凹

δ0=(5.65+0.64)02.00

+=6.2902.00+ 孔Ф26凸凹模尺寸计算:

凸模: d 凸=(d m in + x ∆)0凸

δ

-=(26+0.5⨯0.52)002.0-=26.260

02.0- 凹模: d 凹=(d 凸+ Z m in )凹

δ0=(26.26+0.64)02.00

+=26.9025

.00+ 外形凸凹模尺寸的计算(落料):

根据零件的形状,凹模磨损后其尺寸变化都为第一类A (磨损后尺寸增大) 由教材表3—6查得 1x =0.5 2x =0.5

凹A =凹(δ)∆+x A 式 ( 1—2 ) 式中: A —工件基本尺寸(mm) △—工件公差(mm ) 凹δ-凹模制造公差(mm )

1凹A =025.004

5.1705.17015.0170-∆--==⨯+凹

)(δ

025.005.15415.01542--=⨯+=凹)(凹δA

凹模的外形一般有矩形与原形两种。

凹模的外形尺寸应保证凹模有足够的强度与刚度。

凹模的厚度还应包括使用期内的修磨量。

凹模的外形尺寸一般是根据材料的厚度和冲裁件的最大外形尺寸来确定的。

查《冲压工艺及模具设计》万战胜主编中国铁道出版社表2—22 凹模外形尺寸得凹模最小壁厚C=52mm 凹模厚度H=36mm

故凹模板的外形尺寸:长 L=L1+2C=170+52×2=274mm

宽 B=L2+2C=154+52×2=258mm

故L×B×H=274×258×36 mm

又查《模具手册之四—冲模设计手册》编写组编著机械工业出版社表14-6 矩形和圆形凹模外行尺寸(GB2858-81)将上述尺寸改为315×250×40mm。

6.2.2凸模长度的确定

凸模长度根据模具结构的需要来确定,并且考虑修磨,操作安全,装配等的需要来确定。

按下式计算:

L=1h +2h +3h +4h +h 式中1h —凸模固定板厚度

2h —卸料板厚度 3h —导板厚度

4h —凸模进入凹模的深度

H —附加长度(mm )

查(模具设计大典)表20.1-8凸模进入凹模深度4h 的取值。

4h =0.5~2mm. 凸模的强度与刚度的校核

在一般情况下,凸模的强度是足够的,不必进行强度计算。

但是,对细长的凸模或凹模。

凸模断面尺寸较小,而毛坯厚度又比较大的情况下,必须进行承受压能力和抗纵向弯曲能力两力方面的校

核。

1. 凸模承载能力的校核。

凸模最小断面承受的压力应力[δ],必须小于凸模才材料强度允许的压应力[δ],即 δ=

m in T P ≤[δ] min d ≥

〉

〈δτ

t 4 式中δ—凸模最小断面的压力应力(Mpa ). P —凸模纵向总压力(N )。

、 mib F _凸模最小断面积(2mm ) min d —凸模最小直径(mm )

T-冲裁材料厚度(mm )

[δ]—凸模材料的许用压应力(Mpa )。

孔Ф5.5 3.1535.5952

⨯ =18.8(mm )故max L ≤18.8(mm )

孔Ф8.5 52.1905.8952

⨯=36(mm ) max L ≤36(mm)

孔Ф26 2

.33326952

⨯=192.7(mm )max L ≤192.7(mm0.。