模具尺寸计算资料

- 格式:pptx

- 大小:4.03 MB

- 文档页数:15

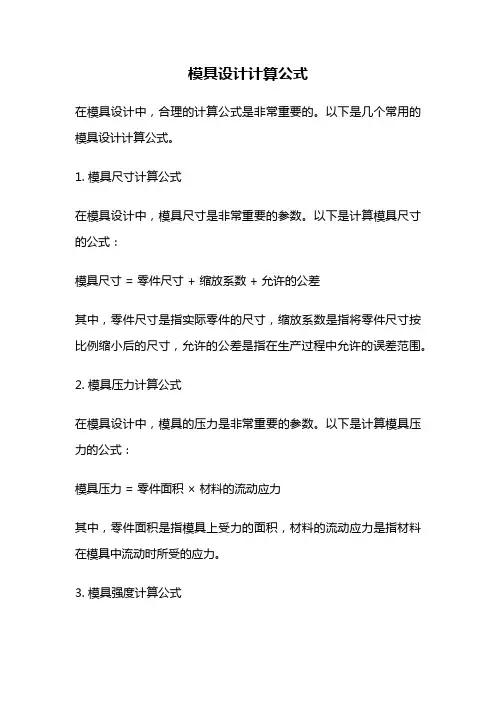

模具设计计算公式

在模具设计中,合理的计算公式是非常重要的。

以下是几个常用的模具设计计算公式。

1. 模具尺寸计算公式

在模具设计中,模具尺寸是非常重要的参数。

以下是计算模具尺寸的公式:

模具尺寸 = 零件尺寸 + 缩放系数 + 允许的公差

其中,零件尺寸是指实际零件的尺寸,缩放系数是指将零件尺寸按比例缩小后的尺寸,允许的公差是指在生产过程中允许的误差范围。

2. 模具压力计算公式

在模具设计中,模具的压力是非常重要的参数。

以下是计算模具压力的公式:

模具压力 = 零件面积× 材料的流动应力

其中,零件面积是指模具上受力的面积,材料的流动应力是指材料在模具中流动时所受的应力。

3. 模具强度计算公式

在模具设计中,模具的强度是非常重要的参数。

以下是计算模具强度的公式:

模具强度 = 材料的屈服强度× 模具截面面积

其中,材料的屈服强度是指材料在承受一定应力后开始产生塑性变形的应力值,模具截面面积是指模具在受力方向上的横截面积。

4. 模具温度计算公式

在模具设计中,模具的温度是非常重要的参数。

以下是计算模具温度的公式:

模具温度 = 热流量× 模具材料的热传导系数× 模具厚度

其中,热流量是指单位时间内通过模具表面的热量,模具材料的热传导系数是指材料传递热量的能力,模具厚度是指模具在受热方向上的厚度。

总结

以上是几个常用的模具设计计算公式。

在模具设计中,计算公式的正确性和合理性对于模具的质量和生产效率都非常重要。

因此,设计人员应该熟练掌握这些计算公式,以便更好地完成模具的设计工作。

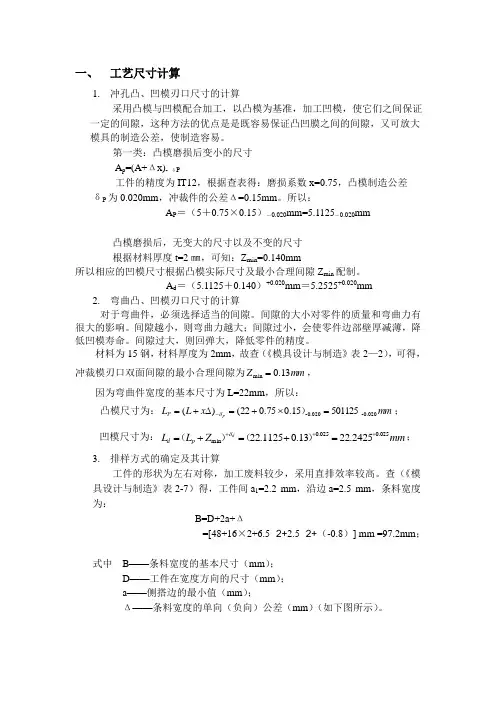

一、 工艺尺寸计算1. 冲孔凸、凹模刃口尺寸的计算采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。

第一类:凸模磨损后变小的尺寸A p =(A+Δx)- δP工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。

所以:A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm凸模磨损后,无变大的尺寸以及不变的尺寸根据材料厚度t=2㎜,可知:Z min =0.140mm所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。

A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm2. 弯曲凸、凹模刃口尺寸的计算对于弯曲件,必须选择适当的间隙。

间隙的大小对零件的质量和弯曲力有很大的影响。

间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。

间隙过大,则回弹大,降低零件的精度。

材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0m in =,因为弯曲件宽度的基本尺寸为L=22mm ,所以:凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=⨯+=∆+=-)δ;凹模尺寸为:mm Z L L d p d 025.0025.0m in 2425.2213.01125.22+++=+=+=)()(δ; 3. 排样方式的确定及其计算工件的形状为左右对称,加工废料较少,采用直排效率较高。

查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为:B=D+2a+Δ=[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ;式中 B ——条料宽度的基本尺寸(mm );D ——工件在宽度方向的尺寸(mm );a ——侧搭边的最小值(mm );Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。

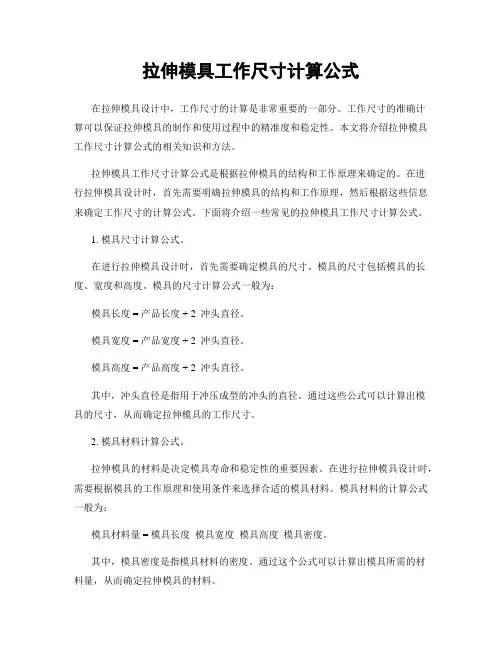

拉伸模具工作尺寸计算公式在拉伸模具设计中,工作尺寸的计算是非常重要的一部分。

工作尺寸的准确计算可以保证拉伸模具的制作和使用过程中的精准度和稳定性。

本文将介绍拉伸模具工作尺寸计算公式的相关知识和方法。

拉伸模具工作尺寸计算公式是根据拉伸模具的结构和工作原理来确定的。

在进行拉伸模具设计时,首先需要明确拉伸模具的结构和工作原理,然后根据这些信息来确定工作尺寸的计算公式。

下面将介绍一些常见的拉伸模具工作尺寸计算公式。

1. 模具尺寸计算公式。

在进行拉伸模具设计时,首先需要确定模具的尺寸。

模具的尺寸包括模具的长度、宽度和高度。

模具的尺寸计算公式一般为:模具长度 = 产品长度 + 2 冲头直径。

模具宽度 = 产品宽度 + 2 冲头直径。

模具高度 = 产品高度 + 2 冲头直径。

其中,冲头直径是指用于冲压成型的冲头的直径。

通过这些公式可以计算出模具的尺寸,从而确定拉伸模具的工作尺寸。

2. 模具材料计算公式。

拉伸模具的材料是决定模具寿命和稳定性的重要因素。

在进行拉伸模具设计时,需要根据模具的工作原理和使用条件来选择合适的模具材料。

模具材料的计算公式一般为:模具材料量 = 模具长度模具宽度模具高度模具密度。

其中,模具密度是指模具材料的密度。

通过这个公式可以计算出模具所需的材料量,从而确定拉伸模具的材料。

3. 模具强度计算公式。

拉伸模具在工作过程中需要承受较大的拉伸力和压力,因此模具的强度是设计中需要重点考虑的问题。

模具强度的计算公式一般为:模具强度 = 模具材料强度模具材料量。

其中,模具材料强度是指模具材料的抗拉强度或抗压强度。

通过这个公式可以计算出模具的强度,从而确定拉伸模具的稳定性和耐用性。

4. 模具成本计算公式。

在进行拉伸模具设计时,需要考虑模具的成本。

模具的成本包括材料成本、加工成本和人工成本等。

模具成本的计算公式一般为:模具成本 = 模具材料成本 + 模具加工成本 + 模具人工成本。

其中,模具材料成本是指模具材料的采购成本,模具加工成本是指模具的加工和制作成本,模具人工成本是指模具制作过程中的人工费用。

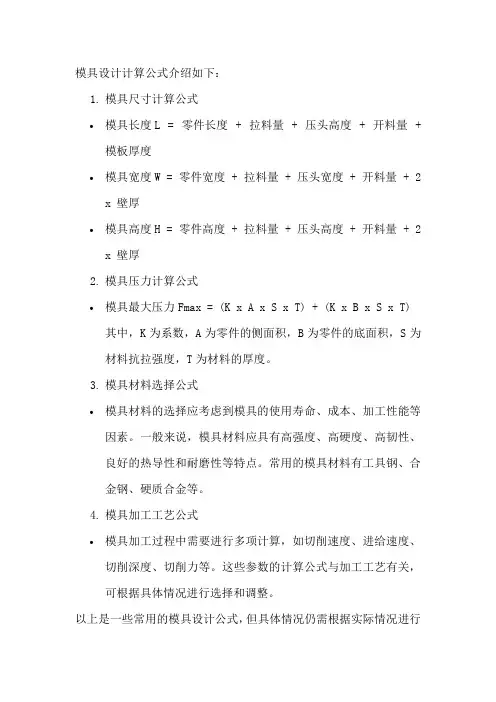

模具设计计算公式介绍如下:

1.模具尺寸计算公式

•模具长度L = 零件长度+ 拉料量+ 压头高度+ 开料量+ 模板厚度

•模具宽度W = 零件宽度 + 拉料量 + 压头宽度 + 开料量 + 2 x 壁厚

•模具高度H = 零件高度 + 拉料量 + 压头高度 + 开料量 + 2 x 壁厚

2.模具压力计算公式

•模具最大压力Fmax = (K x A x S x T) + (K x B x S x T) 其中,K为系数,A为零件的侧面积,B为零件的底面积,S为

材料抗拉强度,T为材料的厚度。

3.模具材料选择公式

•模具材料的选择应考虑到模具的使用寿命、成本、加工性能等因素。

一般来说,模具材料应具有高强度、高硬度、高韧性、

良好的热导性和耐磨性等特点。

常用的模具材料有工具钢、合

金钢、硬质合金等。

4.模具加工工艺公式

•模具加工过程中需要进行多项计算,如切削速度、进给速度、切削深度、切削力等。

这些参数的计算公式与加工工艺有关,

可根据具体情况进行选择和调整。

以上是一些常用的模具设计公式,但具体情况仍需根据实际情况进行

选择和调整。

在实际模具设计过程中,还需要考虑到多个因素的综合作用,如模具的结构、零件的形状和尺寸、生产批量等。

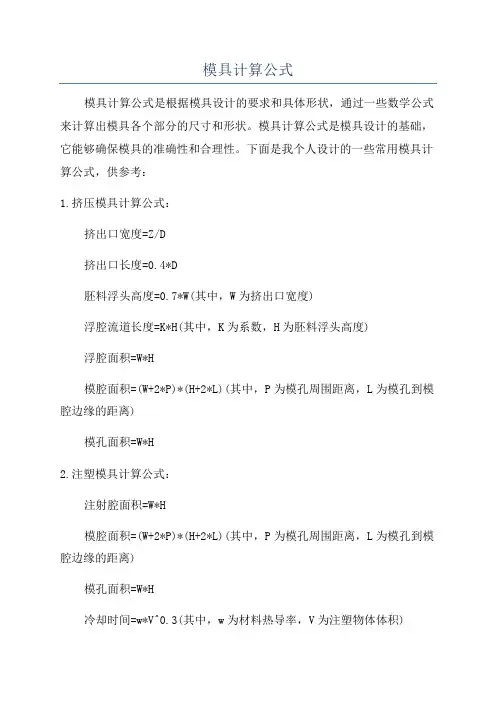

模具计算公式模具计算公式是根据模具设计的要求和具体形状,通过一些数学公式来计算出模具各个部分的尺寸和形状。

模具计算公式是模具设计的基础,它能够确保模具的准确性和合理性。

下面是我个人设计的一些常用模具计算公式,供参考:1.挤压模具计算公式:挤出口宽度=Z/D挤出口长度=0.4*D胚料浮头高度=0.7*W(其中,W为挤出口宽度)浮腔流道长度=K*H(其中,K为系数,H为胚料浮头高度)浮腔面积=W*H模腔面积=(W+2*P)*(H+2*L)(其中,P为模孔周围距离,L为模孔到模腔边缘的距离)模孔面积=W*H2.注塑模具计算公式:注射腔面积=W*H模腔面积=(W+2*P)*(H+2*L)(其中,P为模孔周围距离,L为模孔到模腔边缘的距离)模孔面积=W*H冷却时间=w*V^0.3(其中,w为材料热导率,V为注塑物体体积)流道长度=K*H(其中,K为系数,H为注射腔高度)流道面积=W*H流道截面积=(W+H)*H3.压铸模具计算公式:冷却时间=w*V^0.3(其中,w为材料热导率,V为铸件体积)浇注系统长度=K*H(其中,K为系数,H为铸件高度)浇注系统面积=W*H型腔面积=(W+2*P)*(H+2*L)(其中,P为型腔周围距离,L为型腔到模孔边缘的距离)模孔面积=W*H4.塑料模具计算公式:型腔面积=(W+2*P)*(H+2*L)(其中,P为型腔周围距离,L为型腔到模孔边缘的距离)模孔面积=W*H冷却时间=w*V^0.3(其中,w为材料热导率流道长度=(W+H)*L(其中,L为流道长度与平均厚度的比例系数)流道面积=W*H流道截面积=(W+H)*H。

模具简单计算公式是什么模具是制造工业中常用的工具,用于生产大量相同形状的产品。

在模具设计和制造过程中,计算是一个非常重要的环节。

通过简单的计算公式,工程师可以确定模具的尺寸、材料和生产成本,从而确保产品的质量和生产效率。

本文将介绍一些常用的模具计算公式,帮助读者了解模具设计和制造的基本原理。

1. 模具尺寸计算公式。

在模具设计过程中,确定产品的尺寸是非常重要的。

通常情况下,产品的尺寸会受到材料的收缩率和模具的收缩率的影响。

因此,模具设计师需要根据产品的实际尺寸和材料的收缩率来计算模具的尺寸。

一般来说,模具的尺寸可以通过以下公式来计算:模具尺寸 = 产品尺寸 + 产品尺寸材料收缩率 + 产品尺寸模具收缩率。

其中,产品尺寸是指设计图纸上的实际尺寸,材料收缩率和模具收缩率是根据材料和模具的特性来确定的。

2. 模具材料计算公式。

选择合适的模具材料是确保产品质量和生产效率的关键。

通常情况下,模具材料的选择会受到产品的材料和生产要求的影响。

在确定模具材料时,可以通过以下公式来计算:模具材料成本 = 模具材料密度模具材料体积模具材料价格。

其中,模具材料密度是指模具材料的密度,模具材料体积是指模具的实际体积,模具材料价格是指模具材料的市场价格。

3. 模具生产成本计算公式。

确定模具的生产成本是制造企业的重要任务之一。

通常情况下,模具的生产成本会受到材料成本、加工成本和人工成本的影响。

在计算模具的生产成本时,可以通过以下公式来计算:模具生产成本 = 模具材料成本 + 模具加工成本 + 模具人工成本。

其中,模具材料成本是指模具材料的成本,模具加工成本是指模具的加工费用,模具人工成本是指模具的制造人工费用。

通过以上的简单计算公式,工程师可以快速准确地计算模具的尺寸、材料和生产成本,从而为模具设计和制造提供了重要的参考依据。

同时,这些公式也可以帮助企业降低生产成本,提高生产效率,提升产品质量。

因此,掌握模具计算公式是非常重要的,可以为制造企业带来巨大的经济效益。

拉伸模具凸模尺寸计算公式在金属成形加工中,拉伸模具是一种常用的模具类型,用于将金属板材或管材进行拉伸成形。

在设计拉伸模具时,凸模的尺寸计算是非常重要的一部分,它直接影响到成形件的质量和生产效率。

本文将介绍拉伸模具凸模尺寸计算的公式和相关知识。

凸模尺寸计算公式的基本原理是根据成形件的形状和尺寸,以及金属材料的性能参数,通过一定的数学模型来确定凸模的尺寸。

在拉伸成形过程中,凸模的尺寸需要考虑成形件的厚度、长度和宽度等参数,以及拉伸力的大小和方向。

下面将介绍一些常用的凸模尺寸计算公式。

1. 成形件的长度和宽度。

成形件的长度和宽度是确定凸模尺寸的重要参数。

一般来说,成形件的长度和宽度与凸模的尺寸成正比。

根据成形件的形状和尺寸,可以使用以下公式来计算凸模的长度和宽度:凸模长度 = 成形件长度 + 2 冲裁间隙。

凸模宽度 = 成形件宽度 + 2 冲裁间隙。

其中,冲裁间隙是指成形件与凸模之间的间隙,通常取冲裁厚度的 1.1-1.2倍。

2. 凸模的高度。

凸模的高度是根据成形件的厚度和拉伸力来确定的。

一般来说,成形件的厚度和拉伸力越大,凸模的高度就越大。

根据拉伸力的大小和方向,可以使用以下公式来计算凸模的高度:凸模高度 = 成形件厚度 + 拉伸力系数。

其中,系数是根据金属材料的性能参数和成形工艺来确定的,通常取1.1-1.5之间。

3. 凸模的圆角半径。

在拉伸成形过程中,成形件的边缘通常会产生圆角,为了保证成形件的质量和美观,凸模的圆角半径也需要考虑在内。

根据成形件的圆角半径和拉伸力的大小,可以使用以下公式来计算凸模的圆角半径:凸模圆角半径 = 成形件圆角半径 + 拉伸力系数。

其中,系数是根据金属材料的性能参数和成形工艺来确定的,通常取1.1-1.5之间。

4. 凸模的倾角。

在拉伸成形过程中,凸模的倾角也是一个重要的参数。

倾角的大小和方向直接影响到成形件的形状和尺寸。

根据成形件的形状和尺寸,可以使用以下公式来计算凸模的倾角:凸模倾角 = arctan(成形件高度 / 成形件宽度)。

模腔尺寸的计算: (1)、型腔的径向尺寸确定:按平均值计算,塑件的平均收缩率S为0.6% 7级精度模具最大磨损量取塑件公差的1/6;模具的制造公差£z=△/3取x=0.75。

LM1 5.98O+0.48 →6.26O-0.48 (LM1)o+£z=〔(1+s)Ls1-X△〕o+£z =〔(1+0.006)×0.26-0.75×0.48〕0+0.18=5.930+0.16 ②LM2 48O+0.48 →5.28O-0.48 (LM2)o+£z=〔(1+S) ×5.28-0.75×0.48〕o+£z =4.950+0.16 ③LM3 5.15O+0.48 →5.63O-0.48 (LM3)o+£z=〔(1+S) ×5.63-0.75×0.48〕o+£z =5.300+0.16 ④LM4 1O+0.48→1.38O-0.38 (LM4)o+£z=〔(1+S) ×1.38-0.75×0.38〕o+£z=1.100+0.12 ⑤LM5 18.89O+0.88→19.77O-0.88 (LM5)o+£z=〔(1+S)×19.77-0.75×0.88〕o+£z =19.230+0.29 ⑥LM6 0.96O+0.38→1.34O-0.38 (LM6)o+£z=〔(1+S) ×1.34-0.75×0.38〕o+£z =1.060+0.12 ⑦LM7∮2O+0.38 →∮2.38O-0.38 (LM7)o+£z=〔(1+S) ×2.38-0.75×0.38〕o+£z =2.100+0.12 ⑧LM8 ∮6.1O+0.58 →∮6.68O-0.38 (LM7)o+£z=〔(1+S) ×6.68-0.75×0.38〕o+£z =6.290+0.19 ⑨LM9 ∮0.77→1.05 (LM9) =〔(1+S)*1.05-0.75*0.38〕=0.86 o+0.13 ⑩LM10 10.5 →11.18 (LM10) =〔(1+S)*11.18-0.75*0.68〕 =10.74 (2)、型芯高度尺寸① H 4.7 →5.18 HM1 =〔(1+S)*5.18-0.75*0.48] =[(1+0.006)*4.7+0.5*0.48]=4.97 ② H 8.9 →9.48 HM2 =〔(1+S)*9.48-0.75*0.58〕 =[(1+0.006)*8.9+0.5*0.58] = 9.25 (3)、型芯的径向尺寸:① LM1=5.98 →5.98 LM1 =[(1+s)*Ls+x△] =[(1+0.006)*5.98+0.75*0.48]= 6.37 ②LM2=2.12 →2.12 LM2 =[(1+s)*Ls+X△] =[(1+0.006)*2.12+0.75*0.38] =2.42 (4)、型腔的深度尺寸① H m1 0.77 →1.15 Hm1 =〔(1+s)Hs1-x 〕 =〔(1+0.006)*1.15-0.5*0.38〕=0.97 Hm2 10.5 →11.18 Hm1 =〔(1+s)Hs2-x 〕 =〔(1+0.006)*11.18-0.5*0.68〕 =10.9 (5)斜导柱侧抽芯机构的设计与计算①:抽芯距(S) S=S1+(2→3)㎜ = +(2→3)㎜= +(2→3)㎜ =2.93+2.5㎜ =5.43㎜②:抽芯力(Fc) Fc=chp( cos -sin ) =[2*3.14*(3.1+1)∕2*10 ]*3.5*10 *1*10 *(0.15*cos30 -sin30 ) =60.38N ③: 斜导柱倾斜角()斜导柱倾角是侧抽心机构的主要技术数据之一,它与塑件成型后能否顺利取出以及推出力、推出距离有直接关系。

模具计算公式大全书籍

1.模具零件尺寸计算公式:

-外侧尺寸计算公式:L=D+2T

-内侧尺寸计算公式:L=D-2T

-圆环内直径计算公式:D=L-2T

其中,L代表零件的长或宽尺寸,D代表圆环的直径,T代表零件的

厚度。

2.模具压制力计算公式:

-单位面积压力计算公式:P=F/A

其中,P代表单位面积的压力,F代表压力的大小,A代表受力面积。

3.模具材料计算公式:

-板材重量计算公式:W=L×W×H×ρ

其中,W代表板材的重量,L代表板材的长度,W代表板材的宽度,H

代表板材的厚度,ρ代表板材的材料密度。

4.模具结构计算公式:

-模腔总体积计算公式:V=(A1+A2)×H

其中,V代表模腔的总体积,A1和A2代表模腔的两个截面的面积,H

代表模腔的高度。

-模具剪切强度计算公式:τ=2F/(π×D×L)

其中,τ代表剪切强度,F代表受力面积的剪切力,D代表模具受力面积的直径,L代表模具受力面积的长度。

-模具的承载能力计算公式:P=σ×A

其中,P代表承载能力,σ代表材料的抗拉强度,A代表承载面积。

5.模具热设计计算公式:

-热导率计算公式:λ=(Q×L)/(A×ΔT)

其中,λ代表热导率,Q代表导热量,L代表导热路径的长度,A代表传热面积,ΔT代表温度差。

一、 工艺尺寸计算1. 冲孔凸、凹模刃口尺寸的计算采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。

第一类:凸模磨损后变小的尺寸A p =(A+Δx)- δP工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。

所以:A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm凸模磨损后,无变大的尺寸以及不变的尺寸根据材料厚度t=2㎜,可知:Z min =0.140mm所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。

A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm2. 弯曲凸、凹模刃口尺寸的计算对于弯曲件,必须选择适当的间隙。

间隙的大小对零件的质量和弯曲力有很大的影响。

间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。

间隙过大,则回弹大,降低零件的精度。

材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0min =,因为弯曲件宽度的基本尺寸为L=22mm ,所以:凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=⨯+=∆+=-)δ;凹模尺寸为:mm Z L L d p d 025.0025.0min 2425.2213.01125.22+++=+=+=)()(δ;3. 排样方式的确定及其计算工件的形状为左右对称,加工废料较少,采用直排效率较高。

查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为:B=D+2a+Δ=[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ;式中 B ——条料宽度的基本尺寸(mm );D ——工件在宽度方向的尺寸(mm );a ——侧搭边的最小值(mm );Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。

一、 工艺尺寸计算1. 冲孔凸、凹模刃口尺寸的计算采用凸模与凹模配合加工,以凸模为基准,加工凹模,使它们之间保证一定的间隙,这种方法的优点是是既容易保证凸凹膜之间的间隙,又可放大模具的制造公差,使制造容易。

第一类:凸模磨损后变小的尺寸A p =(A+Δx)- δP工件的精度为IT12,根据查表得:磨损系数x=0.75,凸模制造公差 δP 为0.020mm ,冲裁件的公差Δ=0.15mm 。

所以:A P =(5+0.75×0.15)-0.020mm=5.1125-0.020mm凸模磨损后,无变大的尺寸以及不变的尺寸根据材料厚度t=2㎜,可知:Z min =0.140mm所以相应的凹模尺寸根据凸模实际尺寸及最小合理间隙Z min 配制。

A d =(5.1125+0.140)+0.020mm =5.2525+0.020mm2. 弯曲凸、凹模刃口尺寸的计算对于弯曲件,必须选择适当的间隙。

间隙的大小对零件的质量和弯曲力有很大的影响。

间隙越小,则弯曲力越大;间隙过小,会使零件边部壁厚减薄,降低凹模寿命。

间隙过大,则回弹大,降低零件的精度。

材料为15钢,材料厚度为2mm ,故查(《模具设计与制造》表2—2),可得,冲裁模刃口双面间隙的最小合理间隙为mm Z 13.0min =,因为弯曲件宽度的基本尺寸为L=22mm ,所以:凸模尺寸为:mm x L L P P 020.0-020.0-50112515.075.022()(=⨯+=∆+=-)δ;凹模尺寸为:mm Z L L d p d 025.0025.0min 2425.2213.01125.22+++=+=+=)()(δ;3. 排样方式的确定及其计算工件的形状为左右对称,加工废料较少,采用直排效率较高。

查(《模具设计与制造》表2-7)得,工件间a 1=2.2 mm ,沿边a=2.5 mm ,条料宽度为:B=D+2a+Δ=[48+16×2+6.5×2+2.5×2+(-0.8)] mm =97.2mm ;式中 B ——条料宽度的基本尺寸(mm );D ——工件在宽度方向的尺寸(mm );a ——侧搭边的最小值(mm );Δ——条料宽度的单向(负向)公差(mm )(如下图所示)。