模具尺寸与厚度计算

- 格式:ppt

- 大小:4.27 MB

- 文档页数:6

模腔尺寸的计算: (1)、型腔的径向尺寸确定:按平均值计算,塑件的平均收缩率S为0.6% 7级精度模具最大磨损量取塑件公差的1/6;模具的制造公差£z=△/3取x=0.75。

LM1 5.98O+0.48 →6.26O-0.48 (LM1)o+£z=〔(1+s)Ls1-X△〕o+£z =〔(1+0.006)×0.26-0.75×0.48〕0+0.18=5.930+0.16 ②LM2 48O+0.48 →5.28O-0.48 (LM2)o+£z=〔(1+S) ×5.28-0.75×0.48〕o+£z =4.950+0.16 ③LM3 5.15O+0.48 →5.63O-0.48 (LM3)o+£z=〔(1+S) ×5.63-0.75×0.48〕o+£z =5.300+0.16 ④LM4 1O+0.48→1.38O-0.38 (LM4)o+£z=〔(1+S) ×1.38-0.75×0.38〕o+£z=1.100+0.12 ⑤LM5 18.89O+0.88→19.77O-0.88 (LM5)o+£z=〔(1+S)×19.77-0.75×0.88〕o+£z =19.230+0.29 ⑥LM60.96O+0.38→1.34O-0.38 (LM6)o+£z=〔(1+S) ×1.34-0.75×0.38〕o+£z =1.060+0.12 ⑦LM7∮2O+0.38 →∮2.38O-0.38 (LM7)o+£z=〔(1+S) ×2.38-0.75×0.38〕o+£z =2.100+0.12 ⑧LM8 ∮6.1O+0.58 →∮6.68O-0.38 (LM7)o+£z=〔(1+S) ×6.68-0.75×0.38〕o+£z =6.290+0.19 ⑨LM9 ∮0.77→1.05 (LM9) =〔(1+S)*1.05-0.75*0.38〕=0.86 o+0.13 ⑩LM10 10.5 →11.18 (LM10) =〔(1+S)*11.18-0.75*0.68〕 =10.74 (2)、型芯高度尺寸① H 4.7 →5.18 HM1 =〔(1+S)*5.18-0.75*0.48] =[(1+0.006)*4.7+0.5*0.48]=4.97 ② H 8.9 →9.48 HM2 =〔(1+S)*9.48-0.75*0.58〕 =[(1+0.006)*8.9+0.5*0.58] = 9.25 (3)、型芯的径向尺寸:① LM1=5.98 →5.98 LM1 =[(1+s)*Ls+x△] =[(1+0.006)*5.98+0.75*0.48]= 6.37 ②LM2=2.12 →2.12 LM2 =[(1+s)*Ls+X△] =[(1+0.006)*2.12+0.75*0.38] =2.42 (4)、型腔的深度尺寸① H m1 0.77 →1.15 Hm1 =〔(1+s)Hs1-x 〕 =〔(1+0.006)*1.15-0.5*0.38〕=0.97 Hm2 10.5 →11.18 Hm1 =〔(1+s)Hs2-x 〕 =〔(1+0.006)*11.18-0.5*0.68〕 =10.9 (5)斜导柱侧抽芯机构的设计与计算①:抽芯距(S) S=S1+(2→3)㎜ = +(2→3)㎜= +(2→3)㎜ =2.93+2.5㎜ =5.43㎜②:抽芯力(Fc) Fc=chp( cos -sin ) =[2*3.14*(3.1+1)∕2*10 ]*3.5*10 *1*10 *(0.15*cos30-sin30) =60.38N ③: 斜导柱倾斜角()斜导柱倾角是侧抽心机构的主要技术数据之一,它与塑件成型后能否顺利取出以及推出力、推出距离有直接关系。

模具设计计算公式

在模具设计中,合理的计算公式是非常重要的。

以下是几个常用的模具设计计算公式。

1. 模具尺寸计算公式

在模具设计中,模具尺寸是非常重要的参数。

以下是计算模具尺寸的公式:

模具尺寸 = 零件尺寸 + 缩放系数 + 允许的公差

其中,零件尺寸是指实际零件的尺寸,缩放系数是指将零件尺寸按比例缩小后的尺寸,允许的公差是指在生产过程中允许的误差范围。

2. 模具压力计算公式

在模具设计中,模具的压力是非常重要的参数。

以下是计算模具压力的公式:

模具压力 = 零件面积× 材料的流动应力

其中,零件面积是指模具上受力的面积,材料的流动应力是指材料在模具中流动时所受的应力。

3. 模具强度计算公式

在模具设计中,模具的强度是非常重要的参数。

以下是计算模具强度的公式:

模具强度 = 材料的屈服强度× 模具截面面积

其中,材料的屈服强度是指材料在承受一定应力后开始产生塑性变形的应力值,模具截面面积是指模具在受力方向上的横截面积。

4. 模具温度计算公式

在模具设计中,模具的温度是非常重要的参数。

以下是计算模具温度的公式:

模具温度 = 热流量× 模具材料的热传导系数× 模具厚度

其中,热流量是指单位时间内通过模具表面的热量,模具材料的热传导系数是指材料传递热量的能力,模具厚度是指模具在受热方向上的厚度。

总结

以上是几个常用的模具设计计算公式。

在模具设计中,计算公式的正确性和合理性对于模具的质量和生产效率都非常重要。

因此,设计人员应该熟练掌握这些计算公式,以便更好地完成模具的设计工作。

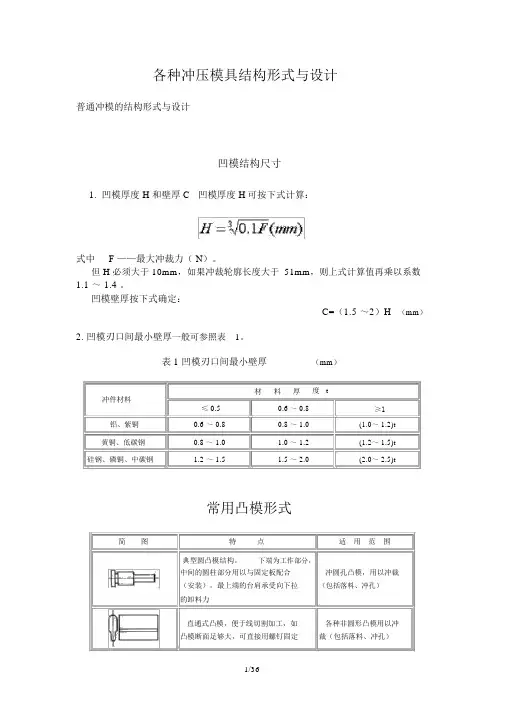

各种冲压模具结构形式与设计普通冲模的结构形式与设计凹模结构尺寸1.凹模厚度 H 和壁厚 C 凹模厚度 H可按下式计算:式中 F ——最大冲裁力( N)。

但 H 必须大于 10mm,如果冲裁轮廓长度大于 51mm,则上式计算值再乘以系数1.1 ~ 1.4 。

凹模壁厚按下式确定:C=(1.5 ~2)H(mm)2.凹模刃口间最小壁厚一般可参照表1。

表 1 凹模刃口间最小壁厚(mm)材料厚度 t冲件材料≤ 0.50.6 ~ 0.8≥1铝、紫铜0.6 ~ 0.80.8 ~ 1.0(1.0~ 1.2)t 黄铜、低碳钢0.8 ~ 1.0 1.0 ~ 1.2(1.2~ 1.5)t 硅钢、磷铜、中碳钢 1.2 ~ 1.5 1.5 ~ 2.0(2.0~ 2.5)t常用凸模形式简图特点适用范围典型圆凸模结构。

下端为工作部分,中间的圆柱部分用以与固定板配合冲圆孔凸模,用以冲裁(安装),最上端的台肩承受向下拉(包括落料、冲孔)的卸料力直通式凸模,便于线切割加工,如各种非圆形凸模用以冲凸模断面足够大,可直接用螺钉固定裁(包括落料、冲孔)断面细弱的凸模,为了增加强度和凸模受力大,而凸模相刚度,上部放大对来说强度、刚度薄弱凸模一端放长,在冲裁前,先伸入单面冲压的凸模凹模支承,能承受侧向力整体的凸模结构上部断面大,可直单面冲压的凸模接与模座固定节省贵重的工具钢或硬凸模工作部分组合式质合金组合式凸模,工作部分轮廓完整,圆凸模。

节省工作部分与基体套接定位的贵重材料冲裁凹模的刃壁形式简特点适用范围图刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而减轻对刃壁的磨适用于冲件为任何形状、各损,一次刃磨量较少。

刃口尺寸随刃种板厚的冲裁模(但料太薄不磨变化宜采用)凹模工作部分强度好α一般取5′~ 30 ′刃壁带有斜度,漏料畅通,但由于适用于材料厚度小于3mm 刃壁与漏料孔用台肩过渡,因此凹模的冲裁模工作部分强度较差凹模厚度即有效刃壁高度。

刃壁带有斜度,冲件或废料不易滞留在刃孔内,因而刃壁磨损小,一次刃磨量少。

模具尺寸与厚度计算1. 引言模具设计是工程设计中的重要环节之一,合理的模具尺寸和厚度设计对于模具制造的质量和寿命具有重要影响。

本文将介绍模具尺寸和厚度的计算方法和相关注意事项。

2. 模具尺寸计算方法模具尺寸计算是指根据零件的设计要求和加工工艺要求,计算出模具各部分尺寸的过程。

模具尺寸计算方法应遵循以下几个步骤:2.1 确定零件的设计要求在进行模具尺寸计算之前,需要先明确零件的设计要求,包括零件的形状、尺寸、公差、配合要求等。

2.2 分析加工工艺要求根据零件的加工工艺要求,分析出模具需要具备的功能和结构形式。

这包括冲头、模穴、导向装置、顶杆等各部分的设计。

2.3 确定模具的外形尺寸根据零件的尺寸和加工工艺要求,确定模具的外形尺寸。

模具的外形尺寸应考虑到零件的缩水率、冲裁余量、磨具磨损等因素。

2.4 计算模具的内部尺寸在确定了模具的外形尺寸后,根据零件的公差要求,计算出模具的内部尺寸。

内部尺寸的计算应准确、合理,以保证模具加工精度和零件的质量。

3. 模具厚度计算方法模具的厚度设计是模具设计中的关键环节之一。

合理的模具厚度设计可以提高模具的使用寿命和零件的加工精度。

模具厚度计算应遵循以下几个步骤:3.1 确定模具材料确定模具的材料后,可以根据模具材料的强度、硬度等指标来计算模具的最小厚度和安全工作厚度。

3.2 考虑零件的材料和结构在计算模具厚度时,需要考虑零件的材料和结构对模具的压力和负荷的影响。

不同材料和结构的零件对模具的厚度要求也不同。

3.3 考虑模具的制造工艺模具的制造工艺也会对模具的厚度设计产生影响。

例如,模具的铸造工艺和热处理工艺都会对模具的厚度有一定要求。

3.4 安全系数的考虑在进行模具厚度计算时,还需要考虑安全系数的影响。

模具的厚度设计应保持一定的安全系数,以确保模具在使用过程中不会发生破损和失效。

4. 注意事项在进行模具尺寸和厚度计算时,还需要注意以下几点:•要充分考虑零件的加工工艺要求,确保模具能够满足零件的加工要求。

模具设计计算公式介绍如下:

1.模具尺寸计算公式

•模具长度L = 零件长度+ 拉料量+ 压头高度+ 开料量+ 模板厚度

•模具宽度W = 零件宽度 + 拉料量 + 压头宽度 + 开料量 + 2 x 壁厚

•模具高度H = 零件高度 + 拉料量 + 压头高度 + 开料量 + 2 x 壁厚

2.模具压力计算公式

•模具最大压力Fmax = (K x A x S x T) + (K x B x S x T) 其中,K为系数,A为零件的侧面积,B为零件的底面积,S为

材料抗拉强度,T为材料的厚度。

3.模具材料选择公式

•模具材料的选择应考虑到模具的使用寿命、成本、加工性能等因素。

一般来说,模具材料应具有高强度、高硬度、高韧性、

良好的热导性和耐磨性等特点。

常用的模具材料有工具钢、合

金钢、硬质合金等。

4.模具加工工艺公式

•模具加工过程中需要进行多项计算,如切削速度、进给速度、切削深度、切削力等。

这些参数的计算公式与加工工艺有关,

可根据具体情况进行选择和调整。

以上是一些常用的模具设计公式,但具体情况仍需根据实际情况进行

选择和调整。

在实际模具设计过程中,还需要考虑到多个因素的综合作用,如模具的结构、零件的形状和尺寸、生产批量等。

模具计算公式模具计算公式是根据模具设计的要求和具体形状,通过一些数学公式来计算出模具各个部分的尺寸和形状。

模具计算公式是模具设计的基础,它能够确保模具的准确性和合理性。

下面是我个人设计的一些常用模具计算公式,供参考:1.挤压模具计算公式:挤出口宽度=Z/D挤出口长度=0.4*D胚料浮头高度=0.7*W(其中,W为挤出口宽度)浮腔流道长度=K*H(其中,K为系数,H为胚料浮头高度)浮腔面积=W*H模腔面积=(W+2*P)*(H+2*L)(其中,P为模孔周围距离,L为模孔到模腔边缘的距离)模孔面积=W*H2.注塑模具计算公式:注射腔面积=W*H模腔面积=(W+2*P)*(H+2*L)(其中,P为模孔周围距离,L为模孔到模腔边缘的距离)模孔面积=W*H冷却时间=w*V^0.3(其中,w为材料热导率,V为注塑物体体积)流道长度=K*H(其中,K为系数,H为注射腔高度)流道面积=W*H流道截面积=(W+H)*H3.压铸模具计算公式:冷却时间=w*V^0.3(其中,w为材料热导率,V为铸件体积)浇注系统长度=K*H(其中,K为系数,H为铸件高度)浇注系统面积=W*H型腔面积=(W+2*P)*(H+2*L)(其中,P为型腔周围距离,L为型腔到模孔边缘的距离)模孔面积=W*H4.塑料模具计算公式:型腔面积=(W+2*P)*(H+2*L)(其中,P为型腔周围距离,L为型腔到模孔边缘的距离)模孔面积=W*H冷却时间=w*V^0.3(其中,w为材料热导率流道长度=(W+H)*L(其中,L为流道长度与平均厚度的比例系数)流道面积=W*H流道截面积=(W+H)*H。

注塑模具模板厚度计算方法注塑模具模板厚度的计算听起来挺专业的,但其实也没那么复杂,大家别紧张。

咱们得知道,模板的厚度对模具的性能、耐用性可都是有直接影响的。

想象一下,就像是盖房子,基础得结实,房子才能屹立不倒。

模具也是一样,厚度不够,可能就会出现变形、损坏,甚至在生产时出现各种意想不到的问题,真是得不偿失。

厚度的选择一般要看材料的种类。

不同的材料有不同的强度,比如说,钢铁跟塑料比起来,当然是钢铁更强大,厚度可以稍微小一点。

而如果是一些强度比较低的材料,那就得厚一点,像个铁布衫似的,撑得住才行。

这个时候,咱们可以用一些公式来计算,虽然听上去有点高深,但别怕,其实就像玩数学游戏。

可以用力学的知识来推算,涉及到的就是一些常见的公式,像是应力、应变这些,听着复杂,其实就是计算力的大小,材料的承载能力。

再来聊聊模具的尺寸。

你想想,如果模具的尺寸很大,那模具的厚度也得相应增加,才能确保整个模具在工作时不出现塌架的情况。

就像是打篮球,篮筐再高,你得有跳得高的能力。

模板越大,承受的压力就越多,得做好充分的准备。

一般来说,厂家会根据具体的设计来考虑模板的厚度,确保每一块都能稳稳当当。

哦,对了,使用频率也是个因素。

你说,一个模具用得频繁,当然就得厚一些,厚的像个盾牌,耐磨耐打。

反之,使用频率低的,厚度可以适当减少,反正也不会经常用到嘛。

但注意啦,厚度太薄了,最终可能就像纸糊的房子,一碰就垮。

咱们还得考虑生产的材料,某些材料在注塑过程中会产生热量,如果模板厚度不够,可能会因为热胀冷缩而变形,简直是自讨苦吃。

大家都知道,模具的维护也很重要。

定期检查模具的厚度,确保没有磨损,像是给自己的车做保养一样,才能跑得又快又稳。

模板的厚度不但影响着生产的效率,还影响产品的质量。

薄了,可能会出现尺寸偏差,厚了又浪费材料,真是个两难的境地。

咱们还得考虑到经济成本。

适当的厚度能让生产成本降到最低,就像买菜,挑便宜的但不妨碍质量的,才是真本事。

塑胶模具推板厚度计算公式塑胶模具是制造塑料制品的重要工具,其质量和精度直接影响着塑料制品的质量和生产效率。

在塑胶模具的设计和制造过程中,推板厚度是一个非常重要的参数,它直接关系到模具的强度和稳定性。

因此,正确计算塑胶模具推板厚度是非常重要的。

在塑胶模具的设计中,推板是模具的一个重要组成部分,它承受着模具在注塑过程中的压力和挤压力。

因此,推板的厚度必须足够大,以保证模具在工作过程中不会发生变形或者破裂。

同时,推板的厚度也不能过大,否则会增加模具的制造成本和重量,影响模具的使用寿命和生产效率。

推板厚度的计算是一个复杂的工程问题,需要考虑多个因素,包括模具的结构、材料、工作条件等。

一般来说,推板厚度可以通过以下公式进行计算:t = K F L / (S W)。

其中,t为推板厚度,K为系数,F为模具在工作过程中的最大压力,L为模具的长度,S为模具材料的抗拉强度,W为模具的宽度。

在实际应用中,系数K的取值需要根据具体的模具结构和工作条件进行调整。

一般来说,K的取值范围在0.5~1.0之间。

当模具的结构比较复杂或者工作条件比较苛刻时,可以适当增大K的取值,以提高推板的稳定性和强度。

模具在工作过程中的最大压力F是推板厚度计算中的一个重要参数,它直接影响着推板的厚度。

通常情况下,可以通过模具的设计和工作条件来确定F的取值。

一般来说,F的取值范围在50~200MPa之间。

当模具的工作条件比较苛刻时,可以适当增大F的取值,以提高推板的厚度。

模具的长度L和宽度W也是推板厚度计算中的重要参数,它们直接影响着推板的厚度。

一般来说,模具的长度L和宽度W越大,推板的厚度就越大。

因此,在实际应用中,需要根据具体的模具结构和工作条件来确定L和W的取值。

模具材料的抗拉强度S是推板厚度计算中的重要参数,它直接影响着推板的厚度。

一般来说,模具材料的抗拉强度S越大,推板的厚度就越小。

因此,在实际应用中,需要根据具体的模具材料来确定S的取值。

注射模具设计尺寸计算公式注射模具设计是塑料制品生产过程中至关重要的一环,它直接影响着产品的质量和成本。

在注射模具设计中,尺寸计算是一个重要的环节,它直接决定了模具的精度和稳定性。

本文将介绍注射模具设计尺寸计算公式,帮助读者更好地理解和应用这一知识。

首先,我们需要了解一些基本概念。

在注射模具设计中,尺寸计算主要包括模具的尺寸、材料厚度、收缩率等参数的计算。

这些参数直接影响着模具的成型效果和产品的质量。

因此,设计师需要根据产品的要求和材料的特性,合理地计算这些参数,确保模具的设计符合实际生产的需求。

其次,我们来看一些常用的注射模具设计尺寸计算公式。

首先是模具的尺寸计算公式。

模具的尺寸主要包括产品的尺寸和模具的结构尺寸。

产品的尺寸通常由产品图纸给出,而模具的结构尺寸则需要根据产品的形状和结构来计算。

一般来说,模具的结构尺寸可以根据产品的尺寸和结构来确定,常用的计算公式包括:1. 模具的长度计算公式,L = Lp + S + D。

其中,Lp为产品的长度,S为产品的收缩率,D为模具的收缩率。

2. 模具的宽度计算公式,W = Wp + S + D。

其中,Wp为产品的宽度,S为产品的收缩率,D为模具的收缩率。

3. 模具的厚度计算公式,H = Hp + S + D。

其中,Hp为产品的厚度,S为产品的收缩率,D为模具的收缩率。

以上公式中,产品的收缩率和模具的收缩率是非常重要的参数。

产品的收缩率通常由材料的特性和产品的形状来确定,而模具的收缩率则需要根据产品的收缩率和模具材料的特性来确定。

一般来说,模具的收缩率可以通过实验和经验来确定,设计师需要根据实际情况来选择合适的收缩率。

另外,还有一些常用的注射模具设计尺寸计算公式,如材料厚度的计算公式、模具的结构尺寸的计算公式等。

这些公式可以根据具体的产品和模具来确定,设计师需要根据实际情况来选择合适的公式。

最后,需要注意的是,注射模具设计尺寸计算是一个复杂的过程,设计师需要综合考虑产品的要求、材料的特性、模具的结构等多个因素,才能确定合适的尺寸。

模具计算公式大全书籍

1.模具零件尺寸计算公式:

-外侧尺寸计算公式:L=D+2T

-内侧尺寸计算公式:L=D-2T

-圆环内直径计算公式:D=L-2T

其中,L代表零件的长或宽尺寸,D代表圆环的直径,T代表零件的

厚度。

2.模具压制力计算公式:

-单位面积压力计算公式:P=F/A

其中,P代表单位面积的压力,F代表压力的大小,A代表受力面积。

3.模具材料计算公式:

-板材重量计算公式:W=L×W×H×ρ

其中,W代表板材的重量,L代表板材的长度,W代表板材的宽度,H

代表板材的厚度,ρ代表板材的材料密度。

4.模具结构计算公式:

-模腔总体积计算公式:V=(A1+A2)×H

其中,V代表模腔的总体积,A1和A2代表模腔的两个截面的面积,H

代表模腔的高度。

-模具剪切强度计算公式:τ=2F/(π×D×L)

其中,τ代表剪切强度,F代表受力面积的剪切力,D代表模具受力面积的直径,L代表模具受力面积的长度。

-模具的承载能力计算公式:P=σ×A

其中,P代表承载能力,σ代表材料的抗拉强度,A代表承载面积。

5.模具热设计计算公式:

-热导率计算公式:λ=(Q×L)/(A×ΔT)

其中,λ代表热导率,Q代表导热量,L代表导热路径的长度,A代表传热面积,ΔT代表温度差。

注塑模具厚度尺寸计算公式注塑模具是制造塑料制品的关键工具,其设计和制造需要考虑许多因素,其中包括模具的厚度尺寸。

模具的厚度尺寸直接影响着制品的质量和生产效率,因此在设计和制造注塑模具时,需要严格按照相关的计算公式来确定模具的厚度尺寸。

注塑模具的厚度尺寸计算公式涉及到许多因素,包括材料的强度、模具的结构、制品的形状和尺寸等。

下面将详细介绍注塑模具厚度尺寸计算公式中涉及的各种因素及其影响。

1. 材料的强度。

模具的厚度尺寸需要根据所选用的材料的强度来确定。

通常情况下,模具的厚度应当能够确保其在使用过程中不会发生变形或断裂。

因此,模具的厚度尺寸计算公式中需要考虑材料的强度参数,以确定合适的厚度尺寸。

2. 模具的结构。

不同的模具结构对于厚度尺寸的要求也会有所不同。

例如,对于复杂的模具结构,需要考虑到模具在使用过程中可能受到的各种力和压力,因此在计算公式中需要考虑这些因素,以确定合适的厚度尺寸。

3. 制品的形状和尺寸。

制品的形状和尺寸也会对模具的厚度尺寸产生影响。

不同形状和尺寸的制品对模具的厚度要求也会有所不同。

在计算公式中需要考虑到制品的形状和尺寸参数,以确定合适的模具厚度尺寸。

在实际的注塑模具设计和制造中,通常会根据以上因素综合考虑,使用以下的一般性计算公式来确定模具的厚度尺寸:模具厚度 = K × (F × L)^(1/3)。

其中,模具厚度为需要计算的厚度尺寸,K为系数,F为材料的抗拉强度,L为制品的最大尺寸。

在这个公式中,系数K是一个经验参数,通常根据具体的材料和结构来确定。

材料的抗拉强度F是指材料在拉伸试验中的最大承受能力,通常以兆帕(MPa)为单位。

制品的最大尺寸L是指制品在最大尺寸方向上的尺寸参数,通常以毫米(mm)为单位。

通过这个公式,可以比较准确地计算出模具的厚度尺寸,从而确保模具在使用过程中能够满足制品的生产要求。

需要注意的是,以上的计算公式仅适用于一般的注塑模具设计和制造。

模具底部厚度计算方法

模具是工业生产中常用的制造工具,它在塑料、金属等材料的加工过程中起到关键作用。

模具的底部厚度是模具设计中需要考虑的重要参数之一。

下面将介绍一种常用的模具底部厚度计算方法。

计算模具底部厚度的方法是根据所需产品的厚度和模具底部的功能要求来确定的。

在一般情况下,模具底部的厚度应能够承受产品冲击和加工过程中的压力,并保证模具的稳定性和寿命。

首先,确定产品的厚度。

产品的厚度通常根据产品设计要求和所用材料的特性来确定。

需要考虑产品的功能和结构要求,以确保产品的性能和质量。

接下来,根据产品的厚度和材料的特性,计算模具底部的最小厚度。

模具底部的最小厚度应能够承受产品加工过程中的冲击力和压力。

通常,可以根据材料的强度和耐磨性来确定模具底部的最小厚度。

此外,考虑模具的稳定性和寿命因素,可以增加一定的安全系数。

安全系数的大小通常根据不同的应用需求和工艺特点来确定。

在计算模具底部厚度时,还应综合考虑模具的材料选择、加工工艺和结构设计等因素。

模具的材料选择应根据产品的性质和工艺要求来确定,常用的材料包括金属和工程塑料。

加工工艺和结构设计应根据产品的形状和尺寸来确定,以确保模具的加工精度和可靠性。

总而言之,模具底部厚度的计算方法是根据产品的厚度、材料的特性和模具的功能要求来确定的。

通过综合考虑产品的要求和模具的稳定性和寿命因素,可以得出满足需求的合理模具底部厚度。

然而,在实际应用中,还需要根据具体情况进行优化和调整,以确保模具的性能和使用效果。