工业机器人运动学参数标定误差不确定度研究

- 格式:docx

- 大小:27.81 KB

- 文档页数:2

引用格式:张颖, 乔贵方, 王保升, 等. 基于优化位姿集的工业机器人运动学参数辨识方法研究[J]. 中国测试,2023, 49(3): 91-95.ZHANG Ying, QIAO Guifang, WANG Baosheng, et al. Research on kinematics parameter identification method of industrial robot based on optimized pose set[J]. China Measurement & Test, 2023, 49(3): 91-95. DOI: 10.11857/j.issn.1674-5124.2022030065基于优化位姿集的工业机器人运动学参数辨识方法研究张 颖1, 乔贵方1,2, 王保升3, 刘 娣1, 田荣佳1(1. 南京工程学院自动化学院,江苏 南京 211167; 2. 东南大学仪器科学与工程学院,江苏 南京 210096; 3. 南京工程学院智能制造装备研究院,江苏 南京 211167)摘 要: 针对在高端制造领域工业机器人绝对定位误差仍无法满足精度要求的问题,提出一种基于优化位姿集的机器人定位精度提升方法。

首先,基于M-DH 模型对待标定机器人Staubli TX60建立运动学模型,并基于位姿微分变换方法构建该机器人的运动学误差模型;其次,利用IOOPS 算法优化筛选机器人的辨识位姿集;最后,提出一种基于PSO-LM 优化算法的运动学参数辨识方法,并通过实验验证运动学参数辨识精度。

实验结果表明:基于PSO-LM 混合优化算法辨识后的TX60机器人的平均综合位置/姿态误差分别从(0.577 7 mm ,0.003 9 rad )降低为(0.081 6 mm ,0.001 4 rad )。

该文提出的PSO-LM 混合优化算法具有较好的辨识精度和收敛速度,并且基于优化辨识位姿集获取的运动学模型具有更好的泛化能力。

2021年11月农业机械学报第52卷第11期doi:10.6041/j.issn.1000鄄1298.2021.11.045

大空间运动3RRRU并联机器人运动学标定与误差分析

赵摇磊1,2摇闫照方3摇栾倩倩4摇赵新华1,3摇李摇彬1,3(1.天津理工大学天津市先进机电系统设计与智能控制重点实验室,天津300384;2.机电工程国家级实验教学示范中心(天津理工大学),天津300384;3.天津理工大学机械工程学院,天津300384;4.天津市金桥焊材集团股份有限公司,天津300384)

摘要:并联机器人具有高速、高刚度和大负载等明显优势,被广泛应用到农业和工业领域,但多关节导致该类机器人控制精度不高。针对大空间运动3RRRU并联机器人的运动学建模和误差标定方法展开了系统、深入研究。综合应用DH法和空间矢量法建立了机器人的运动学模型,在此基础上,借助偏微分理论推导并建立机器人的误差模型;应用激光跟踪仪进行不同轨迹下机器人的空间位置数据采集,对一般遗传算法进行改进,以等步距搜索策略实现主要遗传算子的优化,并通过全局数值寻优获取机器人的误差补偿数据,完成标定和补偿工作。实验表明:基于直线标定方式,补偿后直线轨迹跟踪误差控制在0郾14~1郾34mm,但不适用于曲线轨迹补偿,其实测补偿后的最大误差高达5郾08mm。曲线轨迹标定精度高于直线轨迹标定,补偿后将直线和曲线两种路径下的最大误差分别降低至1郾18mm和1郾56mm。该标定方法自动化程度高,适用于含有大量关节并联机器人的误差标定工作。关键词:大范围运动;并联机器人;运动学解耦;误差标定;精度中图分类号:TP242郾6;TH112文献标识码:A文章编号:1000鄄1298(2021)11鄄0411鄄10OSID:

收稿日期:20201206摇修回日期:20201228基金项目:国家重点研发计划项目(2017YFB1303502)、国家自然科学基金面上项目(51975412)和天津市自然科学基金项目(18JCYBJC87900)

2023-10-29CATALOGUE 目录•引言•串联机器人误差建模•精度标定方法研究•实验与分析•结论与展望01引言串联机器人作为自动化生产中的重要组成部分,其精度和稳定性对生产过程具有重要影响。

目前,串联机器人在实际应用中存在不同程度的误差问题,这使得研究误差建模和精度标定方法具有重要意义。

研究背景与意义当前,针对串联机器人的误差建模和精度标定方法研究已取得一定成果。

然而,现有方法在精度、稳定性、实用性等方面仍存在不足,难以满足实际生产中对串联机器人精度的需求。

研究现状与问题研究内容与方法最后,对实验结果进行分析和讨论,提出改进措施以提高串联机器人的精度和稳定性。

然后,设计实验验证误差模型的准确性和精度标定方法的可行性。

其次,建立串联机器人的误差模型,包括几何误差模型和运动学误差模型。

本研究旨在开发一种高效、准确的串联机器人误差建模与精度标定方法。

首先,对串联机器人的结构和工作原理进行详细分析,为误差建模提供基础。

02串联机器人误差建模串联机器人误差来源分析由于制造过程中各种因素的影响,如材料、工艺、设备等,导致机器人各部件存在制造误差。

制造误差装配误差运动学误差环境因素机器人在组装过程中,由于零件之间的配合关系不准确,产生装配误差。

由于机器人运动学参数的不准确,如关节角度、关节偏移等,导致的运动学误差。

如温度、湿度、气压等环境因素的变化,对机器人的精度产生影响。

03误差传递矩阵通过建立误差传递矩阵,可以描述机器人各部件误差对末端执行器误差的影响程度。

基于多体系统理论的误差建模01多体系统理论多体系统理论是研究多个刚体或柔性体相互运动的力学理论,可用于串联机器人的误差建模。

02基于多体系统理论的误差建模方法利用多体系统理论建立机器人的误差模型,考虑了各部件之间的相互运动关系,能够更准确地描述机器人的误差行为。

通过实验验证误差模型的准确性和精度,对比分析实际运动轨迹与理论运动轨迹的差异。

实验验证参数优化自适应算法根据实验结果对误差模型进行参数优化,提高模型的预测精度和鲁棒性。

引用格式:吴晓亮, 王凌, 高雁凤, 等. 工业机器人性能测试方法的运动学模型误差灵敏度分析[J]. 中国测试,2023, 49(8): 134-142. WU Xiaoliang, WANG Ling, GAO Yanfeng, et al. Sensitivity analysis of performance tests for industrial robots to parameter errors of kinematic model[J]. China Measurement & Test, 2023, 49(8): 134-142. DOI: 10.11857/j.issn.1674-5124.2022030017工业机器人性能测试方法的运动学模型误差灵敏度分析吴晓亮, 王 凌, 高雁凤, 陈锡爱, 王斌锐(中国计量大学机电工程学院,浙江 杭州 310018)摘 要: 当前,少部分学者对工业机器人性能测试进行研究,行业领域也已颁布国家标准GB/T 12642—2013,但是对工业机器人性能测试方法的研究却仍然很不充分,评测方法的设计缺乏理论分析依据。

文章基于运动学模型,通过研究工业机器人关键性能测试方法对运动学模型参数误差的灵敏度,以及部分测试指标的灵敏度空间分布特性,从而分析机器人性能测试方法关键测试指标的适用性。

数据结果表明:位置准确度相对于运动学模型参数误差的灵敏度均不为零;姿态准确度和位姿重复性测试方法存在不足。

在主要考虑运动学模型几何参数误差的情况下:工业机器人位置准确度测试也是十分必要的,现有国家标准中的姿态准确度和姿态重复性评价工业机器人具有局限性。

文章的研究有助于改进工业机器人性能评测方法,也能够帮助机器人制造企业分析和提高机器人运动性能。

关键词: 工业机器人; 性能测试方法; 运动学模型; 灵敏度分析中图分类号: TP242.2;TB9文献标志码: A文章编号: 1674–5124(2023)08–0134–09Sensitivity analysis of performance tests for industrial robots toparameter errors of kinematic modelWU Xiaoliang, WANG Ling, GAO Yanfeng, CHEN Xiai, WANG Binrui(College of Mechanical and Electrical Engineering, China Jiliang University, Hangzhou 310018, China)Abstract : At present, a small number of scholars have studied the performance test of industrial robots, and the national standard GB/T 12642—2013 has been issued in the industry. However, the research on the performance test method of industrial robots is still insufficient, and the design of evaluation method is lack of theoretical analysis basis. Based on the kinematics model, this paper studies the sensitivity of the key performance test method of industrial robot to the parameter error of kinematics model and the sensitivity spatial distribution characteristics of some test indexes, so as to analyze the applicability of the key test indexes of robot performance test method. The results show that the sensitivity of position accuracy to the parameter error of kinematic model is not zero. The attitude accuracy and pose repeatability test methods are insufficient.When the geometric parameter error of kinematic model is mainly considered, the position accuracy test of收稿日期: 2022-03-03;收到修改稿日期: 2022-05-06基金项目: 国家重点研发计划项目(2018YFB2101004);浙江省公益技术应用研究分析测试项目(LGC21F030001)作者简介: 吴晓亮(1997-),男,安徽合肥市人,硕士研究生,专业方向为机器人技术及应用。

1. 引言随着现代制造业的发展,人工成本不断提高和柔性制造的需求日益增长,因此在生产线上工业机器人取代人工已成为不可逆转的趋势。

工业机器人系统由硬件和软件系统组成,在硬件系统条件一定的情况下,机器人实用功能的灵活性和智能程度在很大程度上取决于机器人的软件系统的编程能力。

机器人编程分在线编程(On-line Programming)和离线编程(Off-line Programming)两种形式[1]。

在线编程也称为示教编程,在机器人所要完成的作业相对简单,以及示教时间相对较短的情况下,在线示教编程是可行的。

但是,在工业机器人应用范围扩大、所完成任务的复杂程度提高的情况下,特别是在现代机械加工设备的一体化环境中,示教编程的控制方法难以提供现代工业所要求的灵活性。

而且,随着企业对柔性加工要求的提高和计算机技术的发展,机器人离线编程的需求出现了极大的增长。

机器人离线编程系统的迅速发展,成为解决实际生产问题的智能化手段。

对于采用离线编程方式工作的机器人而言,机器人的绝对精度成为关键指标。

而一般来说绝对精度只有厘米数量级,精度较低[2]。

于是需要进行机器人运动学校准来提高机器人的绝对精度。

另外,工业机器人系统的复杂度很高,工作中损耗较大,所以需要经常维护。

这样,工业界对于工业机器人校准的需求逐渐提升[3]。

本文将对工业机器人的校准原理进行详细的阐述,并介绍工业机器人在学术研究中的分级方法,最后讨论的现代工业机器人校准的方法及现实中的可行性。

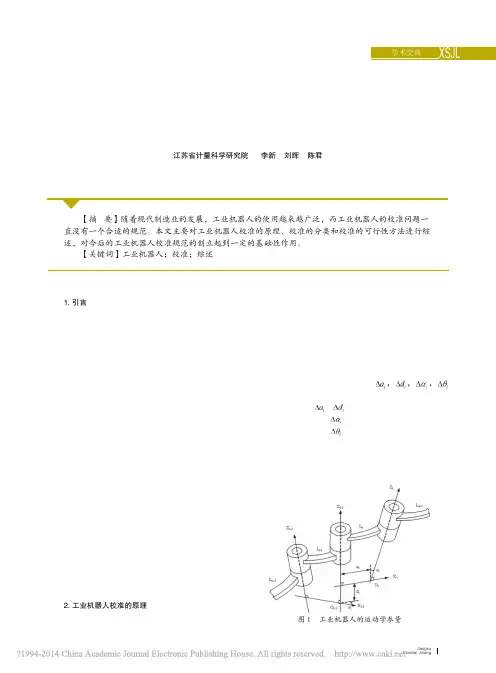

2. 工业机器人校准的原理工业机器人的运动精度对于它在生产中的应用可靠性起着至关重要的作用。

影响机器人末端执行器绝对定位精度的误差源有很多,包括外部环境引起的误差和内部机构参数误差。

外部误差主要包括有周围环境的温度、邻近设备的振动、电网电压波动、操作的干预等;内部误差主要包括几何参数误差、受力变形、热变形、摩擦力、振动等。

其中几何参数误差占工业机器人所有误差的80%以上[4]。

工业机器人运动学模型标定方法工业机器人在现代制造中的应用越来越广泛,对于现代制造企业降本增效、产品升级、质量控制、工人劳动条件改善等都具有十分重要的作用。

随着先进制造对高速、高精度、大承载工业机器人的需要,要求机器人系统本身须有较高的控制精度,控制精度主要通过位姿特性、轨迹特性及负载特性等指标来体现,这些是工业机器人的共性关键指标。

GB/T中关于机器人的位姿特性主要包括位姿准确度和位姿重复性。

位姿重复定位精度已经可以满足工业需求,但是在工作环境中,由于机械加工精度、装配误差、传动误差、磨损、环境影响等因素,造成机器人的实际运动学模型与理论运动学模型之间存在误差,从而影响机器人绝对定位精度。

随着对机器人的绝对定位精度要求越来越高,对提高机器人绝对定位精度的研究也成为了研究重点,通过标定技术来提高机器人绝对定位精度是国内外研究的热点。

本文主要针对工业机器人运动学模型标定中不同方法的参数建模和参数识别特点进行了比较。

1 运动学模型标定运动学模型标定主要是将影响机器人末端位姿偏差的因素归因于机器人连杆参数误差和关节角度误差,通过对运动学参数误差进行建模并借助一定的测量手段测量机器人末端位姿误差,结合参数辨识算法或数值优化算法识别出理论模型参数的误差,最后将各参数误差修正至模型参数的理论值。

研究文献表明,机器人的定位误差95%都是由于所建运动学模型不准确所造成的。

机器人运动学模型标定通常包括参数建模、误差测量、参数辨识、误差补偿四个步骤。

通过对运动学模型的参数辨识方法辨识出串联机械臂的准确参数,并对机械臂的结构误差进行补偿,从而提高机器人的绝对定位精度。

2 参数建模参数建模是建立描述机器人几何特性和运动性能的数学模型。

目前研究主要涉及到的运动学模型主要有DH模型、MDH模型、修正DH模型、S模型、CPC模型和POE模型,其中运用较广泛的是DH 模型、MDH模型和POE模型。

DH模型是最早被提出来的,其参数定义少、模型过程建立方便被广泛应用,但是模型奇异和冗余等问题突出,而且不满足误差模型完整性和连续性的要求。

工业机器人编程技巧与误差分析工业机器人是现代制造业中的重要设备,在生产线上扮演着关键的角色。

工业机器人编程是确保机器人正常运行、完成各项生产任务的重要环节。

本文将介绍一些工业机器人编程的技巧,并分析常见的误差问题及其解决方案。

一、工业机器人编程技巧1. 合理的姿态选择:在编程过程中,选择合适的机器人姿态对于实现任务的精确性和效率至关重要。

合理的姿态选择可以避免机器人在操作过程中发生碰撞或增加误差。

在进行工业机器人编程时,需要根据具体任务的要求,确定机器人的姿态,包括机器人的位置、角度和方向等。

同时,还需要考虑到机器人的动作范围和工作环境的限制,以确保机器人能够顺利完成任务。

2. 路径规划:路径规划是工业机器人编程中的关键步骤。

通过合理地规划机器人的运动轨迹,可以减少机器人运动路径的长度,提高编程效率。

路径规划还可以避免机器人在运动过程中发生碰撞或碰撞风险,从而确保生产过程的安全性。

在路径规划过程中,可以使用各种算法和方法,例如最短路径算法、曲线拟合算法和直线插补算法等。

选择合适的路径规划算法可以提高机器人的精确性和运动效率。

3. 多点编程:多点编程是一种常用的工业机器人编程技巧,可以使机器人按照预定的路线依次执行各个任务点,从而提高生产效率。

在多点编程中,需要依次指定机器人的目标位置,并确定各个点之间的路径和运动方式。

多点编程可以通过机器人编程软件实现,通过添加和编辑任务点,可以灵活地进行生产任务的调整和管理。

4. 动作组编程:动作组编程是工业机器人编程的一种重要技巧,可以使机器人完成复杂的运动任务。

在动作组编程中,需要将不同的动作和运动组合在一起,形成一个完整的运动序列,并确保各个动作之间的协调和同步。

动作组编程可以增加机器人的灵活性和生产能力,适用于一些复杂的装配、喷涂和搬运等任务。

二、工业机器人误差分析及解决方案1. 位置误差:位置误差是工业机器人运动过程中常见的误差之一。

位置误差可能由于机器人位置检测的不准确性或机械结构的松动等原因导致。

abb机器人工具坐标误差结果ABB机器人工具坐标误差结果摘要:ABB机器人是一种广泛应用于工业自动化领域的机器人系统。

在实际应用中,机器人工具坐标的准确性对于工作的精确性和稳定性至关重要。

本文将探讨ABB机器人工具坐标误差的产生原因以及如何对其进行校正和优化的方法。

引言:ABB机器人是一种具有高度灵活性和精确性的自动化设备,被广泛应用于各个行业的生产线上。

然而,在机器人工作过程中,由于各种因素的影响,工具坐标误差可能会产生。

这些误差会导致机器人无法准确地执行任务,甚至会导致产品质量下降或生产效率降低。

因此,准确评估和校正ABB机器人工具坐标误差是非常重要的。

一、产生误差的原因1. 机器人本身的制造误差:机器人在制造过程中可能存在机械结构方面的误差,例如关节间隙、传动装置的不精确等。

这些误差会直接影响机器人的运动精度和工具坐标的准确性。

2. 环境因素的影响:例如温度变化、振动和外部干扰等都会对机器人的工作精度产生影响,进而导致工具坐标误差的产生。

3. 机器人自身的动态特性:机器人在运动过程中,由于惯性和动力学特性的存在,可能会出现位移和姿态误差。

二、误差的影响ABB机器人工具坐标误差的存在会对机器人的工作精度和稳定性产生直接影响,具体表现在以下几个方面:1. 任务执行精度下降:工具坐标误差会导致机器人在执行任务时无法准确达到目标位置和姿态,从而影响产品的质量。

2. 生产效率降低:误差的存在会导致机器人在工作过程中频繁进行调整和校正,从而降低了生产效率。

3. 设备损耗加剧:由于误差的存在,机器人在运动过程中可能会产生额外的摩擦和负荷,进而加剧了设备的磨损和损坏。

三、误差校正和优化方法1. 校准机器人工具坐标:通过使用专业的校准工具和方法,对机器人的工具坐标进行定期校准,以减小误差的影响。

校准的过程包括机器人的机械结构校准和传感器校准等。

2. 优化环境因素:在机器人的工作环境中,可以采取一些措施来减小环境因素对机器人工作精度的影响,例如控制温度、减小振动和消除外部干扰等。

IRB1200型工业机器人几何参数标定方法与实验研究共3篇IRB1200型工业机器人几何参数标定方法与实验研究1工业机器人在生产制造领域中已经得到广泛应用,机器人的运动范围、精度和速度等性能是关键。

因此,在机器人投入使用前必须实施几何参数标定。

本文将介绍IRB1200型工业机器人的几何参数标定方法与实验研究。

一、IRB1200型工业机器人概述IRB1200型工业机器人是ABB公司生产的一款高速小型机器人,适用于机器人自动化加工场合。

其最大扩展距离为1.3m,负载能力为7kg,能够实现高精度控制运动,为企业提高生产效率、降低成本、提高产品质量提供了有力支持。

二、IRB1200型工业机器人几何参数IRB1200型工业机器人有多个几何参数,包括臂长、关节角度、安装误差、位置误差等,其中关节角度是最为关键的几何参数。

关节角度是指机器人各关节的旋转角度,在操作中需要保持稳定、精确,以确保机器人的运动轨迹精度和重复精度。

三、IRB1200型工业机器人几何参数标定方法1. 国际标准法国际标准法要求对机器人的每个关节进行校准,并将校准结果记录在机器人的参数表中。

该方法实施起来比较复杂,需要专业的技术人员协助操作,同时还需要进行多次校准才能最终确定机器人的几何参数。

该方法适用于精度要求相对较高的场合,如相机校准等。

2. 基于末端工具法基于末端工具法是一种相对简单实用的校准方法。

该方法需要将末端工具安装在机器人上,然后通过测量末端工具的位置关系确定机器人的几何参数。

该方法主要适用于要求精度相对较低的场合。

3. 确定机器人的位姿关系通过测量机器人各个关节的位置关系,可以确定机器人的位姿关系,进而推算出机器人的几何参数。

该方法适用于机器人运动轨迹比较自由的场合,如需要机器人在空间中执行复杂的运动任务。

四、IRB1200型工业机器人几何参数标定实验研究为验证IRB1200型工业机器人通过以上标定方法所得到的几何参数的准确性,进行了一系列的实验研究。

串联工业机器人两级定位误差标定方法研究乔贵方;田荣佳;张颖;王保升;宋光明;宋爱国【期刊名称】《中国测试》【年(卷),期】2022(48)7【摘要】针对串联型工业机器人的绝对定位误差较大的问题,该文提出一种两级误差标定方法,该方法融合了误差模型法和基于径向基(radial basis function,RBF)神经网络的非模型标定方法。

首先,基于M-DH(modified DH)运动学模型建立串联型工业机器人的位姿误差模型,并基于差分进化(differential evolution,DE)优化算法实现M-DH运动学参数误差的辨识,将TX60机器人的平均综合位置/姿态误差从(0.5368 mm,0.1745°)降低为(0.1772 mm,0.0875°)。

其次,为了进一步提升机器人的精度性能,利用RBF神经网络拟合预测TX60机器人的剩余误差,该方法将机器人的平均综合位置/姿态误差从(0.2178 mm,0.0863°)降低为(0.1044mm,0.0411°)。

最后,通过实验验证基于两级误差标定方法的精度提升效果要优于单一的基于RBF神经网络的误差标定方法,平均综合位置/姿态误差降低比例分别是4.9%和14.9%。

因此,该文提出的两级误差标定方法能够有效地提升机器人的精度性能。

【总页数】7页(P134-139)【作者】乔贵方;田荣佳;张颖;王保升;宋光明;宋爱国【作者单位】南京工程学院自动化学院;东南大学仪器科学与工程学院;南京工程学院智能制造装备研究院【正文语种】中文【中图分类】TP242.2【相关文献】1.工业机器人定位误差补偿方法与实验研究2.六自由度串联工业机器人运动学标定与实验研究3.串联机器人多模式标定与刚柔耦合误差补偿方法研究4.基于CPA方法的串联工业机器人运动学标定精度试验研究5.基于双目视觉和距离误差模型的工业机器人运动学参数标定方法因版权原因,仅展示原文概要,查看原文内容请购买。

工业机器人原点误差分析与补偿江俊林发布时间:2023-07-04T05:38:15.916Z 来源:《科技新时代》2023年8期作者:江俊林[导读] 机器人的相对定位精度是工业生产机器人的一个非常重要的特征。

机器人动力学主要参数的标定可以提高相对定位精度,因此在学术界和工业界都进行了大量的科学研究。

校准主要动态参数所需的主要参数包括关节扭转角、关节偏移和曲轴长度,这些参数通常与机器人本身的机械系统有关。

校准后的机器人在制造区运输和安装后,主要参数不会发生太大变化。

然而,在使用机器人的过程中,机器人的起点可能存在误差,这可能会导致许多问题,如上位机软件的基本理论计算模型与实际工业模型不一致、精度降低以及专用工具平面坐标校准中的误差。

身份证号:36012119741108XXXX 摘要:机器人的相对定位精度是工业生产机器人的一个非常重要的特征。

机器人动力学主要参数的标定可以提高相对定位精度,因此在学术界和工业界都进行了大量的科学研究。

校准主要动态参数所需的主要参数包括关节扭转角、关节偏移和曲轴长度,这些参数通常与机器人本身的机械系统有关。

校准后的机器人在制造区运输和安装后,主要参数不会发生太大变化。

然而,在使用机器人的过程中,机器人的起点可能存在误差,这可能会导致许多问题,如上位机软件的基本理论计算模型与实际工业模型不一致、精度降低以及专用工具平面坐标校准中的误差。

关键词:工业机器人;原点误差;补偿措施1工业机器人原点误差产生原因工业生产机器人是一种健身运动致动器,由多个部件和旋转关节串联而成。

它可以根据移动端执行器的指定位置完成所需的工作。

由于安装误差、曲轴和关节的变形、运动对之间的摩擦及其环境温度以及末端负载的变化等各种因素,机器人末端执行器的具体到达位置和基本理论位置之间也会存在一些误差,从而产生机器人的起点误差。

根据各种误差要素的成因,危害机器人相对定位精度的误差要素可分为关节误差要素、几何误差要素和非几何误差要素。

智能工程在图1中,横坐标是目标器偏转角度,纵坐标是目标器偏移位置,图中的任意点就是具有位置和姿态偏差叠加的目标器初始位置。

小圆点是多次试验得到的临界点,将临界点连接起来的连线是捕获临界线。

在临界线以左以下范围是手爪可靠捕获范围。

在超出临界线右上方位置偏差大于45mm 且角度偏差大于80 情况下,手爪会出现抓握失败。

4 结束语对处于漂浮状态目标器的抓握过程进行了分析,用来协助机器人捕获漂浮目标,不仅能够拓展机器人的捕获范围,而且具有较好的捕获性能。

通过多次测试可知,合理的轨迹规划可以使得机器人末端操作器规避风险,具有更好的抓握性能。

参考文献:[1] 史国振,贾庆轩,孙汉旭,张延恒.视觉伺服空间机器人运动硬件仿真研究[J].系统仿真学报,2008,20(13):3566-3571.[2] Ro uleau G ,Rekleitis I,A r cheveque R L,M ar tin E,Par -sa K ,Dupuis E.Autonomo us capture of a tumbling sat -ellit e[A ].P roceedings o f t he IEEE Internatio nal Con -fer ence on Robot ics and A utomatio n[C].2006.3855-3860.[3] 骆敏舟,梅 涛,卢朝洪.多用途欠驱动手爪的自主抓取研究[J].机器人,2005,(1):55-59.[4] H ir zing er G,L andzettel K ,Reintsema D,P reusche C,A lbu-Schaffer A,Rebele B,T urk M.R OK V ISS-R o -bo tics component ver ification on ISS [A ].Pr oceeding s of i-SA IR AS 2005-T he 8th International Sympos-i um o n Ar tificial Intellig ence,Robo tics and A utomation in Space[C].Euro pean Space A gency,2005.57-67.[5] 张福海,付宜利,王树国.一种笛卡尔空间的自由漂浮空间机器人路径规划方法[J].机器人,2009,31(2):187-192.[6] Robert J.A utonomo us Capture o f a F ree -FloatingObject U sing a P redictive A ppro ach[D].M cGill U n-i v ersity ,2008.[7] 史国振,等.空间机器人控制系统硬件仿真平台的研究[J].计算机工程与应用,2008,44(12):5-9.作者简介:朱映远 (1977-),男,山西大同人,博士,讲师,研究方向为空间机器人技术;倪风雷 (1975-),男,黑龙江七台河人,博士,讲师,研究方向为空间机器人技术。

㊀2021年㊀第1期仪表技术与传感器Instrument㊀Technique㊀and㊀Sensor2021㊀No 1㊀基金项目:国家自然科学基金(51905258);江苏省自然科学基金(BK20170763);江苏省高校自然科学研究面上项目(16KJB460013);中国博士后科学基金资助(2019M650095)收稿日期:2020-01-07基于CPA方法的串联工业机器人运动学标定精度试验研究孙大林1,乔贵方1,2,宋光明1,温秀兰2,宋爱国1(1.东南大学仪器科学与工程学院,江苏南京㊀210096;2.南京工程学院自动化学院,江苏南京㊀211167)㊀㊀摘要:几何参数误差是影响工业机器人定位精度的主要误差源,约占总误差的80%以上㊂基于圆点分析法(circlepointsanalysis,CPA)所标定的几何参数与机器人的实际结构相关,并且能够将几何参数误差与其他误差源解耦㊂研究表明CPA方法的测量策略对其标定精度具有较大影响㊂针对基于CPA方法的串联工业机器人运动学标定技术的测量策略展开试验研究,分别对各轴测量角度范围㊁各轴测量步长㊁初始位姿构型㊁靶球安装位置等因素进行了分析,并得出一个优化的测量策略㊂实验结果表明该测量策略能够有效地提升CPA方法的标定精度,误差减少了43.99%,明显优于其他测量方案㊂通过与误差模型方法对比,经CPA方法标定的机器人具有更好的全局定位精度㊂关键词:机器人标定;激光跟踪仪;圆点分析法;几何参数标定;运动学标定中图分类号:TP391.41㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1002-1841(2021)01-0077-07ExperimentalStudyonAccuracyofKinematicCalibrationforSerialIndustrialRobotsBasedonCPAMethodSUNDa⁃lin1,QIAOGui⁃fang1,2,SONGGuang⁃ming1,WENXiu⁃lan2,SONGAi⁃guo1(1.SchoolofInstrumentScienceandEngineering,SoutheastUniversity,Nanjing210096,China;2.SchoolofAutomation,NanjingInstituteofTechnology,Nanjing211167,China)Abstract:Geometricparametererrorsarethemainerrorsourcethataffectsthepositioningaccuracyofindustrialrobots.Itac⁃countsformorethan80%ofthetotalerror.Thegeometricparameterscalibratedbasedonthecircularpointanalysismethod(CPA)arerelatedtotheactualstructuralofrobots.Italsocandecouplegeometricparameterserrorsfromtheothererrorsources.SomeresearchesshowthatthemeasurementstrategyoftheCPAmethodhasagreatimpactonitscalibrationaccuracy.Anexperi⁃mentalstudywascarriedoutonthemeasurementstrategyofkinematiccalibrationtechnologyforserialindustrialrobotsbasedonCPAmethod.Theinfluencesofthemeasurementanglerangeofeachaxis,themeasurementsteplengthofeachaxis,theinitialpostureconfiguration,andthetargetballinstallationpositiononcalibrationaccuracywereanalyzed.TheoptimizedmeasurementstrategyoftheCPAmethodwasobtained.Experimentalresultsshowthatthemeasurementstrategycaneffectivelyimprovetheac⁃curacyoftheCPAmethod.Theerrorisreducedby43.99%,whichissignificantlybetterthanotherschemes.Comparedwiththeerrormodelmethod,therobotcalibratedbytheCPAmethodhasbetterglobalpositioningaccuracy.Keywords:robotcalibration;lasertracker;circlepointanalysis;geometricparametercalibration;kinematiccalibration0㊀引言工业机器人已大规模应用于装配㊁分拣和焊接等制造领域[1-2]㊂为使工业机器人能够在高端制造领域中得到更为广泛的应用,要求其具有更高的精度性能㊂通常衡量工业机器人的精度性能参数主要是重复定位精度和绝对定位精度㊂ 智能机器人 重点专项指出工业机器人应用于高端制造领域时,其绝对定位精度应优于0.05mm,姿态角应优于0.1ʎ[3]㊂绝大多数的工业机器人具有较高的重复定位精度,而其绝对定位精度无法满足高端制造领域的精度要求㊂研究表明离线误差补偿技术能够较好地提升工业机器人的精度性能[4]㊂工业机器人的典型误差源主要分为几何参数误差和关节刚度误差等[5],其中几何参数误差约占总误㊀㊀㊀㊀㊀78㊀InstrumentTechniqueandSensorJan 2021㊀差的80%以上㊂几何参数的标定方法通常分为误差模型法和圆点分析法㊂基于误差模型法所辨识出的几何参数与实际结构参数无关,较大程度地受测量点空间分布的影响,并且此方法耦合了多种的误差因素,无法进一步地提升工业机器人精度性能[6]㊂圆点分析法又称为轴线测量法,该方法利用机器人空载时单轴逐一旋转获取轴线方向向量,进而计算几何参数㊂CPA方法相对误差模型法的优势在于其标定结果与实际结构参数直接相关,能够将几何参数误差与其他误差因素进行分离解耦㊂萨拉戈萨大学J.Santolaria等人基于CPA方法将KUKAKR-5机器人的定位精度从0.40mm提高到0.11mm[7];上海大学张旭等人基于CPA方法将安川MH80机器人的定位精度从2mm提高至0.7mm[8]㊂萨拉戈萨大学J.San⁃tolaria等人[9]和天津大学曲兴华教授等人[10]针对基于CPA的几何参数辨识精度的评价方法开展了初步研究,并指出基于CPA方法的几何参数标定精度受测量策略的影响较大,但目前尚无相关文献讨论CPA方法的测量策略对其标定精度的影响规律㊂因此,本文针对基于CPA方法的串联工业机器人运动学标定技术的精度和测量策略展开试验研究㊂首先介绍了工业机器人的CPA标定方法的基本流程;然后通过实验分别分析了靶球安装位置㊁关节测量步长㊁关节测量范围㊁关节测量点分布位置㊁末端负载以及初始构型对于CPA标定精度的影响;最后通过分析优化CPA的测量策略,并通过实验验证该测量方案的标定精度㊂1㊀基于圆点分析法的运动学参数辨识1.1㊀工业机器人标定系统概述图1为本文所搭建的工业机器人标定系统㊂标定系统使用的激光跟踪仪为LeicaAT930,在60m范围内的测量不确定度为ʃ(15μm+6μm/m)㊂配套使用的测量分析软件为SpatialAnalyzer软件,该软件提供了包括拟合几何体㊁建立坐标系等功能㊂标定系统使用的工业机器人为StaubliTX60机器人,该机器人的重复定位精度为ʃ0.02mm,额定负载为3kg,最大负载为5kg㊂激光跟踪仪的1.5英寸靶球既可以安装在工业机器人的末端法兰盘上,又可以安装在机器人的连杆上㊂文中所涉及的测量过程均符合ISO-9283及GB/T-12642-2013工业机器人性能规范及其试验方法标准㊂图1㊀工业机器人标定系统1.2㊀基于CPA的轴线矢量测量及建立坐标系CPA方法是首先将末端空载或近似空载的工业机器人各关节回到零位,依次单独旋转各关节并利用激光跟踪仪测量机器人各个关节的旋转轨迹,然后根据测量的旋转轨迹数据计算机器人关节轴线的空间坐标,最后依据关节轴线方向和位置计算MDH参数㊂相比于误差模型方法,基于CPA方法实现的工业机器人参数标定更接近于实际的运动学参数,同时标定过程的计算量相对较少,无需工业机器人名义参数值㊂以固定角度步长依次从负极限位置旋转机器人关节轴1 6到正极限位置,利用激光跟踪仪测量靶球的空间位置,利用SA软件拟合各个关节轴线的空间图2㊀基于CPA的机器人轴线测量及坐标系定义圆如图2所示,并计算关节轴线Zi的方向向量,根据㊀㊀㊀㊀㊀第1期孙大林等:基于CPA方法的串联工业机器人运动学标定精度试验研究79㊀㊀轴线向量分别建立关节1至关节6的坐标系以及机器人末端工具坐标系,分别用Ai(i=1,2, ,6)和AT表示,各坐标系的轴线表示为Aim(m=x,y,z),坐标系原点表示为Aio㊂各个关节坐标系的定义依据MDH模型的要求,建立方式如表1所示㊂表1㊀关节坐标系建立过程坐标系名称坐标系建立说明基坐标系AB基坐标系AB与关节1坐标系A1重合关节1坐标系A1A1o为Z1与Z2交点,A1z方向为Z1方向,A1y方向为Z2方向关节2坐标系A2A2o与A1o相同,A2z方向为Z2方向,A2x方向为Z1与Z2叉乘方向关节3坐标系A3A3z方向为Z3方向,A3o为Z3在A2xA2y平面的交点,过A2o与A3o的直线为L,方向由A2o指向A3o,A3y方向由L与A3z的叉乘方向,A3x方向为A3y与A3z叉乘方向关节4坐标系A4A4o为Z3与Z4的交点,A4z方向为Z4方向,A4x方向为Z3与Z4叉乘方向关节5坐标系A5A5o为Z4与Z5的交点,A5z方向为Z5方向,A5x方向为Z4与Z5叉乘方向关节6坐标系A6A6o为Z5与Z6的交点,A6z方向为Z6方向,A6x方向为Z5与Z6叉乘方向工具坐标系ATAT为A6仅做名义位置移动1.3㊀MDH模型参数辨识经典DH模型在相邻关节近似平行时存在奇异性㊂而MDH模型通过对近似平行的相邻关节引入绕y轴旋转变换解决了该问题,如图3所示㊂MDH模型的齐次转换矩阵如式(1)所示㊂Tii-1=Rot(z,θi)Trans(0,0,di)Trans(ai,0,0)Rot(x,αi)Rot(y,βi)=cosθicosβi-sinθisinαisinβi-sinθicosαicosθisinβi+sinθisinαicosβiaicosθisinθicosβi+cosθisinαisinβicosθicosαsinθisinβi-cosθisinαicosβiaisinθi-cosαisinβisinαicosαicosβidi0001éëêêêêêêùûúúúúúú(1)式中:θi为Xi-1与Xi之间在绕Zi-1正向上的夹角;di为Xi-1与Xi之间在Zi-1上的距离;ai为Xi-1与Xi之间在Xi上的距离;αi为Zi-1到Zi之间绕Xi正向上的夹角;βi为Zi-1到Zi之间绕Yi正向上的夹角㊂图3㊀MDH模型近似平行关节变换当相邻关节为非近似平行关节时,βi=0,当相邻关节为近似平行关节时,di=0㊂基于图2及表1中所建立的关节坐标系,计算被标定的机器人MDH参数,具体步骤如下:首先判断Zi-1与Zi是否近似平行,定义ε如式(2)所示,εɤ0.01则认为两轴近似平行㊂ε=Zi-1-Zi(2)如果不近似平行则β=0,计算θ为Xi-1与Xi之间在绕Zi-1正向上的夹角:θ=a㊃cos(Xi-1㊃XiXi-1㊃Xi)(3)计算a为Z(i-1)o与Zio之间在Xi距离:a=Oi-Oi-1㊃(Oi-Oi-1)㊃XiOi-Oi-1㊃Xi(4)计算d为Z(i-1)o与Zio之间在Zi-1上的距离:d=Oi-Oi-1㊃(Oi-Oi-1)㊃Zi-1Oi-Oi-1㊃Zi-1(5)计算α为Zi-1到Zi之间绕Xi正向上的夹角:α=a㊃cos(Zi-1㊃ZiZi-1㊃Zi)(6)如果近似平行则d=0,计算θ为Xi-1与A(i-1)oAio间在绕Zi-1正向上的夹角:θ=a㊃cos(Xi-1㊃Oi-1OiXi-1㊃Oi-1Oi)(7)㊀㊀㊀㊀㊀80㊀InstrumentTechniqueandSensorJan 2021㊀计算a为Z(i-1)o与Zio之间的距离:a=Oi-Oi-1(8)计算α为Zi-1到Zi之间绕Xi正向上的夹角㊂计算βi为Zi-1到Zi之间绕Yi正向上的夹角:α=a㊃cos(Yi-1㊃YiYi-1㊃Yi)(9)β=a㊃cos(l㊃Xil㊃Xi)(10)式中Yi-1=(Oi-Oi-1)Oi-Oi-1ˑZi-1,Yi=XiˑZi㊂为验证以上方法计算MDH参数的精度,本文首先通过SA软件计算相邻关节坐标系的齐次转换矩阵,与式(1)联立后,通过数值拟合法[11]计算出MDH参数,但此方法无法充分反映机器人的结构特性㊂辨识结果表明2种方法得到的MDH参数基本一致,仅θ3,β2,a4和d3参数计算存在误差,其中Δθ3=Δβ2=0.0001rad,Δa4=0.0001mm,Δd3=0.0054mm㊂如图4所示,基于几何计算的MDH参数精度相对较低,但该参数充分反映了工业机器人的实际构型,符合CPA方法的特点㊂图4㊀2种建模方法参数计算的精度对比2㊀CPA参数标定的误差源分析为了分析影响CPA法标定精度的主要因素,本文通过控制变量法进行对比实验,分析串联机器人的最优CPA测量策略㊂定义标准实验条件如下:(1)机器人处于零位状态,即各轴初始位置均为0ʎ;(2)靶球安装放置于机器人末端;(3)各关节的测量步长为2ʎ,即相邻测量点所对应的关节角度的差值为2ʎ;(4)受限于靶球的接收范围,关节1㊁4㊁6的最大测量范围均为[-180ʎ,180ʎ],关节2㊁3㊁5的最大测量范围分别为[-5ʎ,127ʎ]㊁[-5ʎ,142ʎ]㊁[-5ʎ,125ʎ]㊂为了评价基于CPA方法得到的机器人运动学模型精度,本文在机器人前侧和左侧均任意测量了50个点进行精度验证,如图5所示㊂前侧点集和左侧点集均分布在60ˑ60ˑ60cm3的立方体区域内,标定前机器人平均定位误差如图6所示㊂图5㊀前方点集与左侧点集对应测试区域图6㊀标定前机器人在前侧和左侧区域的平均定位误差2.1㊀靶球安装位置对标定精度的影响激光跟踪仪的靶球安装位置分为:安装于机器人的末端法兰;分别安装于机器人的连杆上㊂但由于关节1㊁4㊁5㊁6的连杆较短,通常仅关节2㊁3安装在连杆上,安装位置如图1所示㊂其余测试条件为标准测试条件㊂2种测试方案的模型精度如图7所示,从图7可以看出,2种靶球的安装方案的模型综合误差的差值为0.0037mm,对X㊁Y㊁Z3个轴向误差的影响也较小㊂因此,在标准试验条件下,靶球安装位置对CPA的标定精度基本无影响㊂2.2㊀关节测量步长对标定精度的影响基于CPA方法的机器人参数标定精度主要受关节轴线拟合精度的影响,因此各个关节的测量步长会对CPA标定精度产生影响㊂本文将各个关节的测量步长分别改为1ʎ㊁2ʎ㊁5ʎ进行CPA标定实验,其他测试条件为标准实验条件,结果如图8所示㊂可以看出,随着关节测量步长的增加,基于CPA的机器人参数标定精度逐渐提升㊂其主要原因是过多的测量点会引入测量误差,从而导致机器人标定模型的精度下降㊂㊀㊀㊀㊀㊀第1期孙大林等:基于CPA方法的串联工业机器人运动学标定精度试验研究81㊀㊀图7㊀连杆位置与末端位置的CPA标定精度图8㊀关节步长大小对CPA标定精度的影响2.3㊀关节测量范围对标定精度的影响测量点的空间圆形轨迹拟合受关节测量范围的影响,通常测量范围达到360ʎ时,拟合空间圆和关节轴线的精度最好㊂受激光跟踪仪的站位影响,仅部分关节能够实现全范围测量㊂本文在标准实验条件下,将关节4的测量范围以30ʎ为步长,逐渐增加测量点范围,分别拟合计算空间圆和关节轴线,并与全范围所拟合的圆和轴线进行比较,实验结果如图9所示㊂从图9可以看出关节测量范围达到90ʎ时,拟合精度已基本不变㊂图9㊀关节角度大小对轴线拟合的影响2.4㊀末端负载对标定精度的影响基于CPA的机器人参数标定要求机器人末端为空载,但实际测量过程中由于末端需安装测量设备,不能实现理想空载㊂因此,需讨论末端负载对CPA标定精度的影响㊂测量标准实验条件下,靶球及其安装工具的总质量是m=1 054kg,本文实施的对比方案在机器人末端额外增加1kg砝码,分别进行CPA参数标定,对比结果如图10所示㊂从图10可以看出,末端负载较低时CPA的标定精度越高,因此,当采用CPA标定方法时,应尽量降低机器人末端测量工具的质量㊂图10㊀负载大小对CPA标定精度的影响2.5㊀关节测量点分布位置对标定精度的影响因受激光跟踪仪与机器人的相对位置影响,各个关节的测量范围会有较大不同㊂根据文献[12-13]可知,工业机器人的关节角度误差具有位置特性㊂因此,关节测量点的分布位置会影响CPA的标定精度㊂在标准实验条件下将关节2㊁3的测量角度均分为区域Ⅰ㊁Ⅱ㊁Ⅲ,如图11所示㊂使用不同区域的数据拟合关节2与关节3的轴线向量,并计算MDH参数,结果如图12所示㊂从图12可知,当关节2与关节3均处于区域Ⅰ时,CPA标定精度相对较高㊂尤其是当处于区域Ⅰ时,经CPA方法标定后的机器人在y轴方向的误差最小㊂图11㊀关节2,3关节测量角度范围区域㊀㊀㊀㊀㊀82㊀InstrumentTechniqueandSensorJan2021㊀图12㊀关节点测量范围对CPA精度的影响2.6㊀机器人初始构型对标定精度的影响不同厂家生产的机器人初始构型不同,典型的CPA方法要求工业机器人在测量过程中各个关节应保持在零位位置㊂目前市场上的主流零位构型如图13所示:分为关节3初始角度为90ʎ,本文称为90ʎ构型,关节3初始角度为0ʎ,本文称为0ʎ构型㊂不同零位构型在标准实验条件下进行CPA标定结果如图14所示,90ʎ构型的精度高于0ʎ构型㊂图13㊀两种典型的初始构型图14㊀初始位姿构型对CPA精度的影响3㊀基于CPA的最优测试方案讨论与实验根据文献[14]可知,串联型工业机器人的末端负载及连杆自重对其定位精度影响较大㊂根据2.4节的实验结果可知有效降低关节负载可以提高CPA方法的标定精度㊂文献[15]指出机器人关节2㊁3受自重和负载影响较大,根据2.1㊁2.5和2.6节的实验结果综合分析,CPA法的误差较大程度地受关节2㊁3负载转矩的影响㊂当机器人末端负载变化前后,不同构型状态下关节2的轨迹误差如图15所示㊂其中0ʎ构型的综合位移为0.1144mm,90ʎ构型的综合位移偏差为0.071mm,3个轴向上90ʎ构型的轴向位移偏差相比于0ʎ构型分别减少了0.024mm,0.058mm,0.038mm㊂以上位移偏差会导致关节2的方向向量计算存在较大误差㊂为方便观察误差方向,图中误差已放大1000倍㊂因此,通过调节构型降低关节负载转矩,能够有效地改善轴向向量的测量精度㊂图15㊀不同构型下机器人末端负载对CPA的影响基于以上试验结果分析,确定CPA法的优化测量策略为:(1)靶球安装放置于机器人末端法兰,方便测试安装;(2)各轴初始位置均为0ʎ,仅关节3的初始位置为110ʎ,尽可能减少关节2受到的转矩;(3)各关节的测量步长为5ʎ,减少测量误差的引入;(4)机器人关节1 6的测量范围分别为(-90ʎ,90ʎ)㊁(-45ʎ,45ʎ)㊁(-5ʎ,125ʎ)㊁(-90ʎ,90ʎ)㊁(-5ʎ,㊀㊀㊀㊀㊀第1期孙大林等:基于CPA方法的串联工业机器人运动学标定精度试验研究83㊀㊀125ʎ)㊁(-180ʎ,180ʎ),在扩大关节测量范围的同时,降低关节2㊁3所受的转矩㊂CPA法与误差模型法的标定精度如图16所示㊂经CPA法标定后的机器人平均误差为0.1827mm,相比于标定前误差减少了43.99%㊂基于误差模型法标定后的工业机器人的平均误差仅为0.1241mm,标定效果比CPA法好㊂但从图16可以看出,基于误差模型法标定后的机器人模型精度在不同区域内的相差较大,前侧点集的平均综合误差是左侧点集的4.84倍,而CPA法仅为1.67倍,从而说明经CPA法标定的机器人具有较好地全局定位精度㊂图16㊀不同标定方法得到的模型误差4㊀结论本文通过实验研究基于CPA方法的串联工业机器人标定技术,通过试验研究各轴测量角度范围㊁各轴测量步长㊁初始位姿构型㊁靶球安装位置等不同测量策略对CPA标定精度的影响㊂最终确定CPA方法中的测量关节角度步长应在5ʎ左右,关节角度范围应大于90ʎ,应尽量选择能够减小关节2㊁3关节转矩的测量构型,实验研究表明,采用优化后的CPA标定方法,被标定机器人的误差减少了43.99%,明显优于其他测量方案㊂同时研究发现相比于误差模型法,通过CPA方法标定的机器人具有更好的全局定位精度㊂未来研究工作主要是针对关节刚度误差补偿展开研究,降低关节刚度误差对几何参数标定及工业机器人绝对定位精度的影响㊂参考文献:[1]㊀徐青青.基于机器视觉的工业机器人智能分拣系统设计[J].仪表技术与传感器,2019(8):92-95.[2]㊀江士雄,曹丹华,吴裕斌.面向机器人抓取的双目视觉系统标定与目标位姿估计算法[J].仪表技术与传感器,2016(11):110-113.[3]㊀中华人民共和国科学技术部.科技部关于发布国家重点研发计划 智能机器人 等重点专项2018年度项目申报指南的通知[EB/OL].(2018-07-30).http://www.most.gov.cn/fggw/zfwj/zfwj2018/201808/t20180803_141058.htm.[4]㊀NUBIOLAA,BONEVI.Absoluterobotcalibrationwithasingletelescopingballbar[J].PrecisionEngineering,2014,38(3):472-480.[5]㊀JUDDR,KNASINSKIA.Atechniquetocalibrateindustrialrobotswithexperimentalverification[J].IEEETransactionsonRobotics,1990,6(1):20-30.[6]㊀洪鹏,田威,梅东棋,等.空间网格化的机器人变参数精度补偿技术[J].机器人,2015,37(3):327-335.[7]㊀SANTOLARIAJ,CONTEJ,PUEOM,etal.Rotationerrormodelingandidentificationforrobotkinematiccalibrationbycirclepointmethod[J].MetrologyandMeasurementSystems,2014,21(1):85-98.[8]㊀张旭,郑泽龙,齐勇.6自由度串联机器人D-H模型参数辨识及标定[J].机器人,2016,38(3):360-370.[9]㊀SANTOLARIAJ,GINÉSM.Uncertaintyestimationinrobotkinematiccalibration[J].Robotics&ComputerIntegratedManufacturing,2013,29(2):370-384.[10]㊀李睿,曲兴华.工业机器人运动学参数标定误差不确定度研究[J].仪器仪表学报,2014,35(10):2192-2199.[11]㊀刘元尊,管维亚,赵静波,等.基于参数辨识的波浪发电场等效建模研究[J].电力工程技术,2019,38(2):69-74.[12]㊀NUBIOLAA,BONEVIA.AbsolutecalibrationofanABBIRB1600robotusingalasertracker[J].Robotics&Com⁃puter⁃integratedManufacturing,2013,29(1):236-245.[13]㊀MAL,BAZZOLIP,SAMMONSPM,etal.Modelingandcalibrationofhigh⁃orderjoint⁃dependentkinematicerrorsforindustrialrobots[J].Robotics&Computer⁃integratedManufacturing,2018,50:153-167.[14]㊀LEHMANNC,PELLICCIARIM,DRUSTM,etal.Machiningwithindustrialrobots:theCOMETprojectapproach[J].RoboticsinSmartManufacturing,2013,371(4):27-36.[15]㊀CHENX,ZHANGQ,SUNY.Non⁃kinematiccalibrationofindustrialrobotsusingarigid⁃flexiblecouplingerrormodelandafullposemeasurementmethod[J].Robotics&Com⁃puter⁃integratedManufacturing,2019,57:46-58.作者简介:孙大林(1995 ),硕士研究生,主要研究方向为工业机器人标定㊂E⁃mail:220173217@seu.edu.cn乔贵方(1987 ),博士,副教授,主要研究方向为机器人标定与机器人仿生控制㊂通信作者:宋光明(1974 ),博士,教授,主要研究方向为无线传感器网络和仿生机器人㊂E⁃mail:mikesong@seu.edu.cn。

工业机器人运动学参数标定误差不确定度研究

摘要:绝对定位精度是工业机器人性能的主要指标之一。

一般来说,影响其绝对

定位精度的因素主要有运动学参数误差和动力学参数误差两类,而前者占80%左

右[1]。

因此提高工业机器人定位精度的主要方法是提高运动学参数标定的精度。

运动学参数的标定一般经过误差模型建立、末端位姿测量、参数辨识以及误

差补偿4个步骤[2]。

近几年来,随着激光跟踪仪在标定测量阶段的应用越来

越多,国内外学者提出的标定方法主要区分在于误差模型建立和参数辨识算法上

的不同。

由于国内在机器人标定技术方面起步较晚,大多数沿用国外提出的机器

人运动学模型,同时在辨识算法上进行了一定的改进。

在标定的测量阶段由于跟

踪仪位置固定不变,往往造成机器人末端位姿数据的测量网形变化较小,使得运

动学参数之间存在近似线性关系,最终导致最小二乘法辨识参数时求出的解极不

稳定。

针对以上分析,本文提出了基于抗差岭估计的运动学参数标定方法。

关键词:工业机器人;标定;抗差岭估计;绝对定位;

1机器人运动学参数标定精度分析

在进行精度分析前,首先建立机器人的定位误差模型。

六轴串联工业机器人

末端的运动可以看做是6个连杆坐标系的运动。

在基于连杆坐标系的基础上,相

邻连杆坐标系之间的矩阵变换i-1Ti可由旋转平移关系得:

Ta(ai,0,0)Rx(x,αi). (1)

式中:Rz(z,θi)、Rx(x,αi)和Td(0,0,di)、Ta(ai,0,0)分别表示两坐标系

间的旋转和平移矩阵。

末端法兰坐标系相对于基坐标系的变换可以由6个矩阵变

换i-1T相乘得到。

1.1基坐标系拟合误差

在标定的测量阶段,以跟踪仪对法兰的测量值作为机器人末端实际值。

其与

机器人示教器读取的理论值所在坐标系不同,因此需要拟合机器人基坐标系。

如

图1所示。

(7)

1.2末端测量粗差与法方程病态性

上述为末端位置与参数误差之间的误差方程。

影响参数辨识精度主要有以下

两个因素。

(1)末端测量粗差

在标定过程中,由于机器人末端位姿误差源不仅仅是几何参数误差,而且某

些特定作业场地中还有其他因素(如测量扰动以及跟踪仪测量误差),造成某些特

定状态下位姿误差波动相对较大。

末端位姿误差服从正态分布时,利用最小二乘

法辨识的参数是最优估计;然而实际状态中,由于异常误差存在,继续使用最小二乘法将会使标准偏差扭曲。

(2)法方程病态性

由于在测量过程中激光跟踪仪位置保持不变,为了测量机器人法兰则必须使

机器人法兰在一定空间图形内运动,从而会使测量图形变化小而导致B呈现病态性。

如果系数阵病态,即其行列式接近于零,就一定至少有一个特征值接近于零,于是估值的均方误差很大。

此时,估值也不再是一个性质良好的估值,即便它是

无偏的。

基于以上原因,这里引入抗差岭估计方法:即利用传统的最小二乘估计的

数学模型,在其法方程系数矩阵的对角线上加上一个适当的很小的正数。

以便减

少系数阵列向量之间的相关程度,改善系数阵的状态,从而提高所估参数的精度

和稳定性。

同时加入权因子函数,使权矩阵变为等价权矩阵。

通过权矩阵,使异

常末端观测量的作用在平差中降低。

2基于抗差岭估计的机器人运动学参数辨识算法

基于抗差岭估计的辨识机器人参数辨识算法的过程为:根据第1节误差方程的

推导过程,由理论D-H参数、关节角度值以及末端测量值可建立误差方程;并对系数矩阵B进行QR分解,剔除不能辨识的运动学参数,重新组成误差方程。

根据

抗差岭估计原理求解未知参数δx,第1次求解时P为单位权,解得:(8)

式中:ξ表示岭参数;K表示第K次迭代,初次求解时K=0。

由求解的未知参数

δx'K代入,计算末端位姿差的残差为:

(9)

2.1法方程病态的判断及岭参数的选择

法方程的病态性可根据下列法方程系数阵的条件数来判

断:cond(N)=cond(BTPB)=λ /λ.一般来说,条件数小于100时,法方程病态性很弱;

大于100而小于1000时,法方程呈现中度病态;大于1000时,则法(下转第330页)

方程病态性较强。

常用的岭参数选择方法主要有岭迹法、双h公式以及特征根法。

岭迹法选

择ξ具有较大的随意性,需要一一比较岭迹。

故本文采用双h法确定岭参数。

2.2权因子函数的选择

平差常用的等价权函数主要有4类:Huber函数、Tukey函数、IGG1函数以及IGG3函数。

这4种权因子函数中,前3种存在着不利于提高抗差性或者估计效率;而IGG3函数将末端误

差分为3个阶段:正常段、可疑段以及排除段。

对于机器人参数标定实验,采集到的点数一般

在40个以上,其中大部分误差处于正常段,基本服从正态分布;可疑段以及排除段占有很少

一部分。

因此在抗差最小二乘的过程中依然主要利用所有点的可靠信息,对于可疑段的点对

其降权,异常点则予以排除,使其对应的权为0。

结束语:

本文分析了影响工业机器人标定精度的原因,并提出了一种经过改进的参数辨识算法。

首先分析了影响标定精度的主要因素;然后在最小二乘的基础上引入了IGG3权因子函数和岭

参数,改进了传统最小二乘法的标定精度;最后利用基于D-H模型的ABBIRB2600ID8/2.0型

机器人进行了验证。

结果表明,机器人绝对定位的RMS误差从0.83mm降低为0.42mm,显著地提高了机器人的定位精度。

本文方法经过改正也可以标定以MDH模型为基础的工业

机器人的运动学参数。

补偿后机器人的定位仍然存在一定误差,这是因为仅仅补偿了运动学

参数误差,而动力学参数误差依然影响着定位精度。

在下一步的工作中将继续完善误差模型,以进一步提高机器人的定位精度。

参考文献:

[1]杨元喜.等价权原理: 参数平差模型的抗差最小二乘解[J].测绘通报,1994( 6) : 33-35.

[2]杨元喜.测量平差模型的抗差最小二乘解及影响函数[J].解放军测绘学院学报,1994,11( 2) : 77-82.。