复吹转炉炉底控制技术应用实践

- 格式:pdf

- 大小:118.24 KB

- 文档页数:2

顶底复吹转炉设备操作规程一、安全操作规范1. 操作人员必须穿戴工作服和安全帽,严禁穿戴松散的衣物和长发等,以防被卷入机械设备中。

2. 在操作转炉设备之前,必须检查设备的运行情况,确保设备处于正常状态。

3. 在操作转炉设备期间,严禁随意改动设备的操作参数和设定值。

二、设备操作流程1. 开始操作前,将底吹口密封固定好,并用隔热材料对底吹口进行绝缘处理。

2. 检查顶部吹气系统,确认各阀门和管道连接是否正常。

3. 打开顶部气阀,使气体流向顶部吹气系统。

4. 在顶部气阀打开后,打开顶部吹气供气阀门,使气体进入顶吹管。

5. 点火前,关闭底吹风机,并关闭底吹风阀。

6. 接通底部煤气,点火开始。

7. 点火后,逐渐增加底吹气量,同时观察转炉内部的温度变化。

8. 在操作过程中,根据需要随时调整顶吹气的流量。

9. 当顶部吹气停止时,及时关闭顶部气阀。

10. 在转炉操作结束后,关闭底吹气门和底吹风机,停止底吹操作。

三、注意事项1. 在操作过程中,要不断观察炉内的温度和压力变化,确保煤气供给和底吹气的控制稳定。

2. 当炉内温度超过设定值时,必须及时调整顶吹气流量和底部煤气供给。

3. 当底部吹气系统出现异常情况时,应立即停止操作,并通知维修人员进行处理。

4. 在操作过程中,要时刻保持清洁,避免杂物进入设备内部,以防发生故障。

5. 在操作转炉设备时,必须严格遵守相关的操作规程和安全操作规定,确保人身和设备安全。

四、紧急情况处理1. 如果发生火灾,立即关闭顶部气阀和底吹气阀,切断气体供应。

2. 疏散人员应按照预定的逃生路线有序撤离现场,并迅速报告有关部门。

3. 在紧急情况发生后,不得擅自进行操作和抢修,必须等待维修人员到达现场进行处理。

以上就是对顶底吹转炉设备操作规程的详细介绍,希望能对您有所帮助。

如有疑问,请及时咨询相关人员。

顶底复吹转炉设备操作规程范文一、总则顶底复吹转炉是炼钢过程中的重要设备,为确保炉况稳定、生产安全,提高炼钢效率,制定本操作规程。

本规程适用于顶底复吹转炉操作人员,忠实执行,严禁违章操作。

二、操作前准备1.操作人员应检查设备是否正常,如有问题应及时向设备维修人员报告并修复;2.操作人员应穿戴完整的防护装备,包括头盔、防尘口罩、耐高温手套、防护镜等;3.检查供氧设备是否正常并准备充足:包括氧气压力、纯度、氧气吹风设备、氧气管道等;4.检查燃烧设备是否正常并准备充足:包括燃烧器、燃料、喷嘴、燃烧管道等;5.检查顶吹设备是否正常并准备充足:包括转炉顶部吹氧设备、吹氧管道、吹氧控制系统等。

三、操作步骤1.顶底复吹转炉操作人员应根据炉况实施操作,在操作前确认转炉内还有足够的钢水,以防止底吹过早导致浇筑不足;2.关闭顶吹氧设备,将底吹氧切换到开启状态,并确保喷嘴的角度和位置正确;3.根据炉况调整底吹氧的流量和温度,同时关注氧气压力,确保吹氧量和压力在适当的范围内;4.根据需要,适时加入石灰、镁球、脱硫剂等辅助剂,提高转炉内的冶炼效果;5.关注转炉内的温度、压力等参数,及时调整底吹氧的流量和温度;6.当观察到转炉内的钢水渣浮起,炉况改善时,可以将底吹氧关闭,开始进行顶吹操作;7.打开顶吹氧设备,适时调整顶吹氧的压力、流量和位置,确保氧气均匀吹入钢水中;8.观察转炉内的情况,根据需要适时调整吹氧参数和底吹参数,以达到最佳的冶炼效果;9.操作人员应定期清理和检查转炉设备,包括转炉喷嘴、吹氧管道、燃烧器等,保证设备的正常运行;10.操作人员应及时向值班主任汇报炉况,如遇异常情况应及时采取相应措施并报告。

四、操作注意事项1.操作人员要随时关注炉况,观察钢水的状态、转炉内的温度、压力等参数,及时调整吹氧参数和底吹参数;2.操作人员要保持设备的清洁和整洁,避免杂物进入转炉内,以免影响转炉的正常运行;3.操作人员要严格按照操作规程执行,禁止违章操作,如发现有违章操作的行为应及时报告给上级;4.操作人员要保持沟通和协调,加强团队合作,确保转炉冶炼效果的最大化;5.操作人员要及时汇报炉况,如发现异常情况应及时采取措施并向值班主任报告;6.操作人员要定期参加相关培训和学习,提高自身的知识和技能水平;7.操作人员要保持冷静和机智的应对突发情况,切勿慌乱行动,以防发生意外事故。

顶底复吹转炉工艺技术操作规程(完整正式规范)编制人:___________________审核人:___________________日期:___________________顶底复吹转炉工艺技术操作规程一、转炉区域工艺流程二、转炉关键设备及主要工艺参数1、转炉本体转炉本体主要工艺参数序号参数名称符号1炉设计值2、3炉设计值备注1公称容量(t)T150150 2平均出钢量T150160(T)3新炉容积(m3)V141150.3(V)4炉容比(m3/t)V/T0.940.94(V/T)5炉壳内高mm93659565(H)6炉壳内径mm68106910(D)7炉壳内高/炉壳内径 1.381.38(H/D)8炉膛内容积m3283302(V壳)9炉膛内高mm82658535(h)10炉膛内径mm49105278(d)11炉膛内高/炉膛内径 1.681.62(h/d)12熔池直径mm49105278(d池)13熔池深度mm13471500(h池)14熔池直径/熔池深度 3.653.52(d池/h池)15出钢口角度°(度)00 16出钢口直径mm160160 17炉口直径mm30003000(d口)18炉口直径/炉膛内径 0.610.57(d口/ d)19耳轴中心至炉底的距离mm49004790 20炉帽倾角°(度)6161 21炉帽锥段mm600800 22炉身段mm850816 23炉底mm100010302、倾动系统转炉倾动操作共有三个操作点:兑铁操作台, 炉前摇炉室, 炉后摇炉室。

表2:转炉倾动系统主要工艺参数序号参数名称符号设计值备注1最大静态力矩(t·m)M正常335 2快速倾动速度(r/min) 0.1~1.35r/min(无级调速) 3倾动角度范围(°) ±360° 3、氧枪系统表3:氧枪系统主要工艺参数序号参数名称符号设计值备注1枪身外径(mm)φ299 2氧枪长度(mm)L18150 3喷咀类型 5(6)孔拉瓦尔 4设计最大氧流量(m3/min) 690 5烘炉氧流量(m3/min) 160 6氧枪升降速度(m/min ) 4~40慢速~快速7氧枪冷却水流量(m3/h)Q230 8氧枪冷却水压力(MPa) 1.0~1.2 9氧枪提升负荷(t)~14.5 表4:氧枪喷头主要工艺参数五孔拉瓦尔枪序号参数名称符号设计值备注1喷孔个数 5 2喉口直径(mm)φ喉39.38 3喷孔出口直径(mm)φ出口51.18 4扩张角(°) 14 5马赫数 2.00 六孔拉瓦尔枪序号参数名称符号设计值备注1喷孔个数 6 2喉口直径(mm)φ喉37.8/34.2大孔/小孔3喷孔出口直径(mm)φ出口49.1/44.4大孔/小孔4扩张角(°) 12/16大孔/小孔5马赫数 2.00 4、底吹系统序号参数名称符号设计值备注1透气砖类型双环缝 2透气砖块数 8 3底吹气体种类 N2/Ar 4底吹供气压力(MPa)P总N2/Ar:1.4/2.0总管表5:底吹系统主要工艺参数三、主要原材料技术条件:3.1主原料CSiMnPS4.0-4.30.4-0.60.2-0.4<0.12<0.073.1.1铁水3.1.2生铁块化学成分同铁水3.1.3废钢3.1.3.1尺寸重量要求:长≤2000mm, 单重≤1500kg.3.1.3.2废钢碳含量≤2.0%, 硫、磷含量≤0.05%, 残余元素执行国标GB 4223-2004。

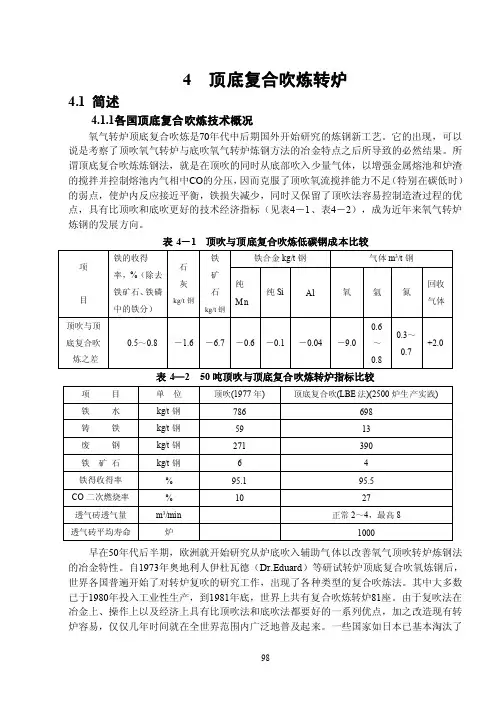

4 顶底复合吹炼转炉4.1 简述4.1.1各国顶底复合吹炼技术概况氧气转炉顶底复合吹炼是70年代中后期国外开始研究的炼钢新工艺。

它的出现,可以说是考察了顶吹氧气转炉与底吹氧气转炉炼钢方法的冶金特点之后所导致的必然结果。

所谓顶底复合吹炼炼钢法,就是在顶吹的同时从底部吹入少量气体,以增强金属熔池和炉渣的搅拌并控制熔池内气相中CO的分压,因而克服了顶吹氧流搅拌能力不足(特别在碳低时)的弱点,使炉内反应接近平衡,铁损失减少,同时又保留了顶吹法容易控制造渣过程的优点,具有比顶吹和底吹更好的技术经济指标(见表4-1、表4-2),成为近年来氧气转炉炼钢的发展方向。

表4-1 顶吹与顶底复合吹炼低碳钢成本比较表4—2 50吨顶吹与顶底复合吹炼转炉指标比较早在50年代后半期,欧洲就开始研究从炉底吹入辅助气体以改善氧气顶吹转炉炼钢法的冶金特性。

自1973年奥地利人伊杜瓦德(ard)等研试转炉顶底复合吹氧炼钢后,世界各国普遍开始了对转炉复吹的研究工作,出现了各种类型的复合吹炼法。

其中大多数已于1980年投入工业性生产,到1981年底,世界上共有复合吹炼转炉81座。

由于复吹法在冶金上、操作上以及经济上具有比顶吹法和底吹法都要好的一系列优点,加之改造现有转炉容易,仅仅几年时间就在全世界范围内广泛地普及起来。

一些国家如日本已基本淘汰了98单纯顶吹法。

4.1.2我国顶底复合吹炼技术的发展概况我国首钢及鞍钢钢铁研究所,分别于1980年和1981年开始进行复吹的试验研究,并于1983年分别在首钢30吨转炉和鞍钢150吨转炉推广使用。

到目前为止全国大部分转炉钢厂都不同程度的采用了复合吹炼技术,设备不断完善,工艺不断改进,复合吹炼钢种已有200多个,技术经济效果不断提高。

表4—3是90年代初我国已有的复吹工艺及其主要特征。

表4—3 我国已有的复合吹炼法及主要特征1)底部供气元件。

底部供气元件是复合吹炼技术的关键之一。

我国最初采用的是管式结构喷嘴,1982年采用双层套管,1983年改为环缝,虽然双层套管与环缝比,除了使用N2、CO2、Ar外,还可以吹入粉料等,但是从结构上看还是环缝最简单。

120t顶底复吹炼钢转炉倒装法安装技术应用XXXX(XX XXXxx)[摘要] 本文介绍120t顶底复吹转炉安装过程中,为了解决厂房空间内的垂直及水平运输以及高精度安装要求以及转炉下悬挂安装及焊接难度大的技术难题,设计了托圈和炉壳地面分段组装方案。

下悬挂在地面安装固定焊接后拆除销轴分体,然后利用钢包车搭设临时台架安装下悬挂装置方案。

转炉及托圈采用钢包车水平移动实现跨梁下转炉水平就位、液压千斤顶同步升降实现轴承座垂直精确定位方案,有效解决了所面临的安装技术问题,为高精度要求的大吨位转炉设备的安装提供宝贵经验。

[关键词] 基础找正、托圈、炉壳、台架、下悬挂、倒装。

芜湖三山炼钢项目120t顶底复转炉安装属于新建项目。

考虑到转炉到货时间、托圈及炉壳组装时间,结合土建基础交安及钢结构施工情况:我公司采取了一系列不影响结构施工情况所采取的措施,在其它钢厂转炉正装基础上改为倒装安装,减少了吊挂安装难度和时间,降低了转炉安装难度。

1 顶底复吹转炉工艺特点介绍本转炉采用顶吹氧炼钢的同时,也从炉底向炉壳内吹入一定数量的氩气,这样可以有效的改善熔池的搅拌力,以促进金属和炉渣的再平衡,更有利于渣的脱氧和金属的脱碳,从而减少喷溅,提高金属的收得率。

这样即可以保持顶吹的优点,又可以消除底吹转炉前期去磷的困难。

氧气主要从炉口吹入,可以减少炉底的喷嘴数,简化炉底结构和提高炉底寿命。

2 转炉特点1 )施工作业多为主体交叉高空作业,点多面广,施工工序复杂安全工作尤其重要。

2 ) 设备安装高差大,单件外形大,重量重,吊装困难,施工难度大,转炉炉壳及托圈采用下悬挂连接安装及焊接难度特别大。

3 ) 专业配合:本安装工程工序多、专业间交叉配合项目多,因此要按工序合理安排专业间的配合施工。

4 )多标段配合:本工程施工单位多,因此各单位之间的配合施工协调难度大。

a 施工中存在很多相互配合和穿插施工以及交接工的情况,因此必须要主动做好配合及交接工作。

第五章转炉顶底复合吹炼第一节复吹的发展随着氧气制取技术的发展,转炉炼钢开始采用氧气冶炼。

1952年奥地利发明了LD新工艺,使炼钢生产进入新阶段。

由于LD法在生产率、热效率、脱P、脱S以及钢质量等方面的优越性,在世界上得到了极迅速的发展。

受到LD转炉的启示,托马斯转炉(底吹空气)也开始采用纯氧吹炼试验,但因喷嘴侵蚀严重致使底部供氧工艺受阻。

1967年,德国和加拿大共同开发了OBM方法,发明了用碳氢化合物作为冷却剂的氧气喷嘴,使底吹氧气转炉得以产生,解决底部供氧带来的喷嘴侵蚀问题。

这两种炼钢工艺在冶金特性上有各自的优点,也存在自己的不足。

从70年代,开始顶底复吹新工艺的开发,1980复吹工艺开始大规模投入工业生产。

由于其具有顶吹及底吹的优点,因此得到了迅速推广与发展。

我国复吹工艺的发展与世界基本同步,在83年在首钢和鞍钢开始推广使用。

但是,在发展初期,由于耐火材料和Ar制备工艺落后,使我国的复吹发展受到限制。

为理解复合吹炼的工艺特点,应首先了解顶吹及底吹转炉的冶金特点。

一.顶吹和底吹转炉特点1.L D转炉(1)冶金特点:①脱碳反应在上部乳化区进行。

氧气流从顶部吹入熔池,把钢液及炉渣击碎成许多细小液滴,形成三相乳化区,脱碳反应主要在乳化区内进行。

②反应区在熔池上部,有利脱P和脱S。

由于O2与熔池的作用区处于熔池的上部,FeO易于聚集而有利于石灰熔化形成炉渣,使脱P、S与脱C同时进行。

同时,调节枪位,可以控制炉渣FeO的聚集及造渣速度。

③氧枪射流搅拌作用不大。

尤其冶炼后期,脱碳速度迅速降低,使熔池成分及温度的不均匀,特别是对大型转炉更为严重。

④C大约10%可以燃烧为CO2。

(2)优点:①操作控制灵活,实现早去S、P:可以通过调节喷枪高度,控制化渣速度,从而达到在吹炼终点前去除P,S。

②有较高的热效率,可以吃较多的废钢。

③转炉炉龄不受氧枪寿命的约束。

(3)缺点:①喷溅事故多:渣中FeO易聚集,喷溅较大。

②均匀性差:熔池成分和温度不均匀。

复合吹炼转炉钢的温度控制与热处理优化钢铁是现代工业的基石之一,在各个领域具有重要的应用价值。

随着科技的进步和工业的发展,对钢铁材料的性能和质量要求也越来越高。

在钢铁生产的过程中,复合吹炼转炉(COM)技术被广泛应用于钢铁冶炼过程中,以提高产品质量和生产效率。

而针对复合吹炼转炉钢的温度控制和热处理优化,能够进一步改善钢材的性能,提高产品的竞争力。

首先,复合吹炼转炉钢的温度控制起着至关重要的作用。

通过合理控制炉料温度,能够有效地调整钢材的成分和结构,以满足不同需求下的性能要求。

在复合吹炼转炉中,炉料温度的控制包括高温炉料的控制和低温炉料的控制。

高温炉料在吹炼过程中的加入,可以提高钢液的温度,使其更容易吹炼和除杂,同时有助于保持炉料和铁水的热平衡。

而低温炉料的控制可以通过调整吹炼的时间和吹炼过程中的加热方式来实现,以保证钢液的温度在合适的范围内。

因此,在温度控制方面,可以通过合理地设计吹炼时间和吹炼工艺参数,以及优化炉料的加入顺序和比例,来提高复合吹炼转炉钢的质量和性能。

其次,热处理优化是提高复合吹炼转炉钢性能的另一个重要环节。

热处理是指通过控制钢材的加热、保温和冷却过程,改变钢材的组织结构和性能。

对于复合吹炼转炉钢来说,合理的热处理能够进一步提高其强度、韧性和耐腐蚀性。

在热处理过程中,需要注意以下几个方面的优化。

首先是加热过程的控制,应该遵循逐渐升温、保温时间充分和均匀加热的原则,以确保钢材的组织均匀细致。

其次是保温过程的控制,应该根据不同的钢种和要求,选择适当的保温温度和时间,以保证钢材的组织和性能得到充分调整。

最后是冷却过程的控制,冷却速率的控制可以通过控制冷却介质的温度和方式来实现,以避免钢材的质量缺陷和组织不均匀。

因此,通过优化热处理工艺和控制参数,可以显著提高复合吹炼转炉钢的性能和质量。

除了温度控制和热处理的优化,还有其他一些因素也会影响复合吹炼转炉钢的质量和性能。

例如,原料的选择和准备,炉料的加入和调整,吹炼过程中的除杂和精炼,以及钢液的脱碳和脱氧等。

顶底复吹转炉工艺技术操作规程一、背景介绍钢铁工业是现代工业的支柱产业之一,在我国经济建设和社会发展中具有重要地位。

转炉是钢铁工业中最重要的冶炼设备之一,而顶底复吹转炉技术是目前应用最广泛的钢铁冶炼技术之一。

因此,制定顶底复吹转炉工艺技术操作规程,对保障钢铁生产安全和提高钢铁冶炼效率具有重要意义。

二、操作规程1. 转炉炉前准备1.1检查和维护好转炉本体和下支承的状态,确保各部分运转正常。

1.2检查清理转炉上部砖切口,确保松动、破坏、表面有附着物等情况得到处理。

1.3检查清理转炉炉衬及炉下硅钢板,清除杂物和死料,检查是否存在渣口侵蚀根、炉衬坍塌、炉膛砖开裂及冷却水管堵塞等情况。

1.4检查空气预热器、氧气均质器、煤气调节箱、炉顶压力调节器、炉底压力调节器等设备状态,确保运行顺畅。

2. 转炉装料2.1运用卡车将铁水倒入钢包,并装载废钢、锭铁、脱氧剂等物料。

2.2按照工艺要求配置料斗,降低物料跌落的高度。

2.3牢固地固定料斗,防止运行过程中转炉受到摆动等电磁作用。

3. 转炉吹炼3.1关闭废气排放阀门,打开除烟机。

3.2打开氧气、焦炭、煤气调节阀门,按照工艺要求调整各物料的流量和比例,达到良好的工艺气氛。

3.3关闭下排渣口,开始向转炉注入铁水,以达到一定高度。

3.4进行废钢预热处理,使其逐渐软化。

3.5在铁水高度达到要求时,将预热好的废钢块和锭铁加入转炉。

3.6开始加入氧气和煤气,以达到最佳吹炼条件。

控制好氧气和煤气的比例,并及时调整配比。

3.7转炉吹炼结束后,打开下排渣口,对渣料进行清理处理。

4. 转炉出钢4.1进行出钢验收并根据验收标准对钢液进行取样检测。

检测结果合格后,打开出钢口,将钢液引入脱氧罐中。

4.2在脱氧罐中加入合适的脱氧剂,并根据工艺要求调整钢水的成份和温度。

4.3进行连浇,确保钢液质量稳定、连续、无扰动。

4.4安排合理转炉换班,确保转炉长时间安全运行。

三、注意事项1.操作人员要按照标准化操作程序,严格各项操作规程。

第40卷 第12期 2005年12月钢铁Iron and Steel V ol .40,No .12December 2005复吹转炉底吹透气性维护技术研究谭明祥1, 林 东1, 彭 飞1, 刘 浏2, 佟溥翘2(1.本溪钢铁集团公司炼钢厂,辽宁本溪117000; 2.钢铁研究总院冶金工艺研究所,北京100081)摘 要:研究与实践证明,为确保复吹转炉底部供气在整个炉役过程中的最佳冶炼效果,可灵活调整底部供气参数,保证底吹供气元件透气性非常重要。

本钢炼钢厂采用钢铁研究总院开发的底吹专利技术后,共同对确保转炉生产过程中炉底供气元件的透气性进行了深入研究。

在底吹供气元件的维护上,采取先进的设备保障、坚持合理的维护制度,保证底吹供气元件寿命与炉龄同步,炉底供气元件在全炉役可见,获得了复吹工艺良好的冶金效果。

关键词:炼钢;转炉;复吹中图分类号:TF 724.5 文献标识码:A 文章编号:0449-749X (2005)12-0025-03Study on Bottom -blowing Permeability MaintenanceTechnique in Combined -blowing ConverterTAN Ming -xiang 1, LIN Do ng 1, PENG Fei 1, LIU Liu 2, TONG Pu -qiao 2(1.S teelmaking P lant ,Benx i I ron and Steel G ro up Co .,Benxi 117000,China ;2.M etallurg ical Depar tment ,Cent ral I ron and Steel Re sear ch Institute ,Beijing 100081,China )A bstract :It has been verified in pr actice tha t in o rder to keep the best metallurg ical effect of bo ttom -blo wing in the whole campaign of co mbined -blow ing conver ter ,it is ve ry impor tant to flexibly adjust the g as supply pa rameters and guarantee the per meability o f bot to m blowing elements .T he steelw or ks at Bensteel adopted the pa tented bot to m -blow ing technique dev elo ped by Ce nt ral Iro n and Steel Re sear ch Institute ,and then both o f them studied the permea -bility of the bo ttom -blowing unit .F or maintenance o f botto m blo wing elements ,metho ds o f advanced suppo rt and reasonable procedur e are ado pted ,w hich assure tha t the bo ttom blow ing elements hav e the same life as campaig n ,and the bo ttom blo wing elements can be see n in the who le campaig n .T herefo re the combined blow ing pro cess has goo d me tallur gical effects .Key words :steelmaking ;co nve rter ;combined -blo wing作者简介:谭明祥(1961-),男,博士生,教授级高级工程师; E -mail :tmx8099@ ; 修订日期:2005-03-05 在转炉顶底复合吹炼技术的发展过程中,冶金工作者围绕着底吹供气元件的材质、结构、数量、安装位置、以及底吹元件在冶炼过程中的侵蚀机理和冶炼效果,做了大量研究工作[1,2]。

顶底复吹转炉操作规程公司标准化编码 [QQX96QT-XQQB89Q8-NQQJ6Q8-MQM9N]顶底复吹转炉安全操作规程1、转炉岗位上、下班人员必须针对安全、生产、设备等方面做好详细的对口交接。

岗位人员工作前对转炉的倾动装置、氧枪升降系统、水冷系统、炉体金属结构、底吹系统和控制设备等必须进行详细检查,必须保持其可靠性及准确性,运转正常并通知厂调方可兑铁水吹炼。

2、坚持炉炉观察炉况,做到心中有数,防止炉体突然塌落造成漏钢烧坏炉体、托圈或人身伤亡的恶性事故发生。

3、接班第一炉溅渣时,必须试紧急EPS提枪是否灵活好用,防止出现意外情况时紧急EPS失灵。

试紧急EPS时要防止冲顶。

4、在测量金属液面时,指挥人员降枪手势信号要明确,确认无误后,指挥点动降枪以防卡枪和挤伤事故的发生。

5、在兑铁水、加废钢、倒钢渣或摇炉过程中,炉口前方严禁站人,也不得任何人通过,指挥人员必须站在侧面五米外指挥。

终点倒炉取样、测温必须等电动挡火门关严且炉子摇平无异常后进行,取样、测温时要站在侧面、动作要迅速,严禁炉口正面站人。

6、在兑铁水时,炉前工不能指挥行车工主钩升的过高,如升得过高需主钩下降时必须将付钩摘掉方可进行,以免主付钩不同步翻出铁水造成意外事故。

7、补炉时,补炉时间必须根据补炉料的用量多少严格执行工艺技术规程,以免出现塌料造成喷溅伤人。

8、补炉后第一炉兑铁水前应详细检查补炉烧结情况,防止补炉料塌落溅出钢水伤人,拉碳及放钢时,严禁靠近观察炉况。

9、加废钢或兑铁水完毕时,必须待废钢斗和包咀离开炉口1米后方可摇炉,以防碰坏除尘吸罩、烟罩和发生意外事故。

10、冶炼过程中,炉前工应随时观察炉前蒸气(氮气)压力报警器或观察氧枪口蒸气(氮气)压力情况,当蒸气压力低于工艺技术要求时,炉前人员应将氮气阀打开,防止烧坏氧气胶带。

氮封口冒火时,及时提枪确认。

11、在冶炼过程中,如发现氧枪、炉口水箱、烟道、烟罩漏水严重,必须停吹并按事故紧急处理预案处理。