(推荐)叠压系数

- 格式:doc

- 大小:26.00 KB

- 文档页数:7

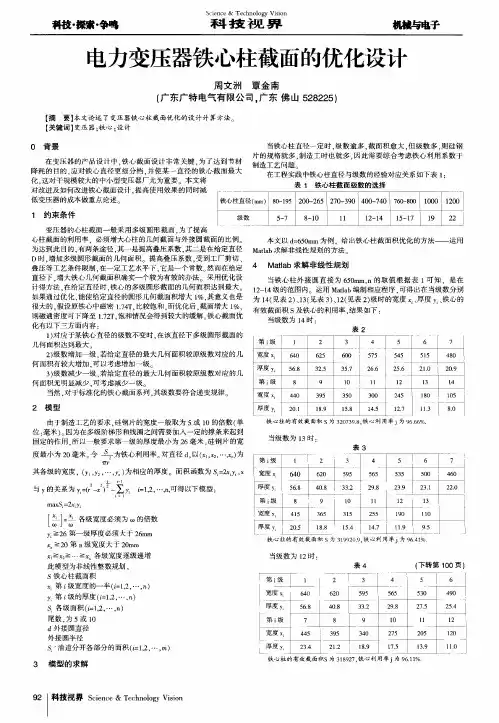

永磁电机电磁计算吴海鹰(中船重工集团公司712研究所武汉 430064)摘要:本文采用有限元法,运用场——路结合方法进行电磁设计计算,验证电机结构参数的合理性。

利用电机的周期性和齿槽结构的重复性,采用简化计算的方法即只计算一个槽距范围,对得到的结果数据进行数据扩展,得到电机转子转过一对磁极范围的数据,可使计算速度提高几十倍。

用上述计算方法设计计算了兆瓦级船舶交流永磁推进电机,各种参数计算值与实验结果相比基本相符,能够满足设计的精度要求。

关键词:反电势电感叠压系数磁导率各项异性1引言科技飞速发展的今天,大型电机和特种电机的设计技术都有了巨大的进步,电机各项参数计算的精度要求越来越高,设计研发的周期越来越短,传统的分析计算不能很好的满足上述要求。

有限元法作为一种电机电磁场数值解法臻于完善,其应用也越来越广泛。

作为一种近似的数值计算方法,有限元法的计算精度很大程度上取决于网格剖分的疏密程度。

对于一台电机若采用三维模型计算,其计算量很大,不利于调试。

实践证明如果忽略电机端部的影响,采用二维的磁场分析也能满足设计的精度要求。

利用电机结构的周期性,选用充分、合理的电机计算区域作为有限元模型,可以对电机模型进一步的简化。

2分析过程本文应用ANSYS7.0有限元软件,对大型永磁电机的电磁场进行分析和计算。

这里只研究平行平面场即二维电磁场问题,因而只有一个自由度即矢量磁势Az。

电机的对称周期取一对磁极范围。

考虑漏磁的影响,把转轴和机座作为模型的内外边界。

电磁场的经典理论是麦克斯韦方程组,此处不再累述。

这里引入矢量磁势Az的重要意义在于对平行平面场,两点间矢量磁势的差值就是两点间沿z轴单位长度上的磁通。

要注意二维电磁场分析计算得到的基本结果数据都是Az值,通过对Az值进行处理可以方便的求出电机各处的磁密和磁场强度,磁通、反电势和电磁转矩等。

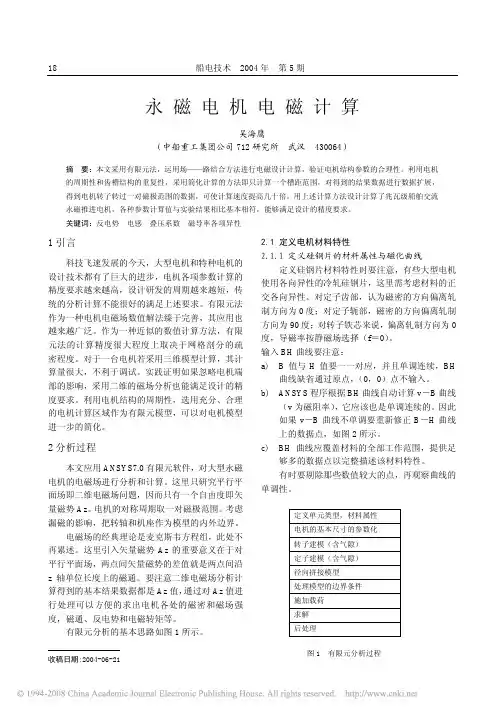

有限元分析的基本思路如图1所示。

收稿日期:2004-06-21 2.1 定义电机材料特性2.1.1 定义硅钢片的材料属性与磁化曲线定义硅钢片材料特性时要注意,有些大型电机使用各向异性的冷轧硅钢片,这里需考虑材料的正交各向异性。

电机设计第一章1.电机设计的任务是什么?答:电机设计的任务是根据用户提出的产品规格(功率、电压、转速)与技术要求(效率、参数、温升、机械可靠性),结合技术经济方面国家的方针政策和生产实际情况,运用有关的理论和计算方法,正确处理设计时遇到的各种矛盾,从而设计出性能好、体积小、结构简单、运行可靠、制造和使用维修方便的先进产品。

2.电机设计过程分为哪几个阶段?答:电机设计的过程可分为:①准备阶段:通常包括两方面内容:首先是熟悉国家标准,收集相近电机的产品样本和技术资料,并听取生产和使用单位的意见与要求;然后在国家标准有关规定及分析相应资料的基础上,编制技术任务书或技术建议书。

②电磁设计:本阶段的任务是根据技术任务书的规定,参照生产实践经验,通过计算和方案比较,来确定与所设计电机电磁性能有关的尺寸和数据,选定有关材料,并核算电磁性能。

③结构设计:结构设计的任务是确定电机的机械结构,零部件尺寸,加工要求与材料的规格及性能要求,包括必要的机械计算、通风计算和温升计算。

3.电机设计通常给定的数据有哪些?答:电机设计时通常会给定下列数据:(1)额定功率(2)额定电压(3)相数及相同连接方式(4)额定频率(5)额定转速或同步转速(6)额定功率因数感应电动机通常给定(1)~(5);同步电机通常给定(1)~(6); 直流电机通常给定(1)(2)(5)第二章1.电机常数C A 和利用系数K A 的物理意义是什么?答:C A :大体反映了产生单位计算转矩所消耗的有效材料(铜铝或电工钢)的体积,并在一定程度上反映了结构材料的耗用量。

K A :表示单位体积的有效材料所能产生的计算转矩,它的大小反映了电机有效材料的利用程度。

2.什么是主要尺寸关系式?根据它可以得出什么结论? 答:主要尺寸关系式为:δαAB K K n dp Nm ef 'p '2 6.1p l D =,根据这个关系式得到的重要结论有:①电机的主要尺寸由其计算功率P ˊ和转速n 之比n p '或计算转矩T ˊ所决定;②电磁负荷A 和B δ不变时,相同功率的电机,转速较高的,尺寸较小;尺寸相同的电机,转速较高的,则功率较大。

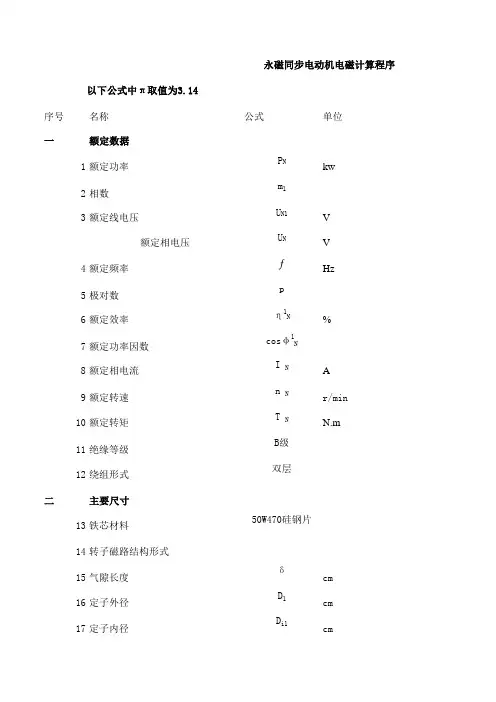

序号名称公式单位一额定数据1额定功率P Nkw2相数m13额定线电压U N1V 额定相电压U NV4额定频率ƒHz5极对数p6额定效率η1N%7额定功率因数cosφ1N8额定相电流I NA9额定转速n Nr/min10额定转矩T NN.m11绝缘等级B级12绕组形式双层二主要尺寸13铁芯材料50W470硅钢片14转子磁路结构形式15气隙长度δcm16定子外径D1cm17定子内径D i1cm永磁同步电动机电磁计算程序以下公式中π取值为3.1418转子外径D2cm19转子内径D i2cm20定、转子铁心长度l1=l2cm21铁心计算长度la=l1cm铁心有效长度l effcm铁心叠压系数K fe净铁心长l Fecm22定子槽数Q1 23定子每级槽数Q p1 24极距τp 25定子槽形梨形槽b s0cmh s0cmb s1cmh s1cmh s2cmrcm26每槽导体数N s1 27并联支路数a1 28每相绕组串联导体数NΦ129绕组线规N11S11mm230槽满率根据N11S11=1.54mm2,线径取d1/d1i=1.4mm/1.46mm,并绕根数N1(1)槽面积s scm2槽楔厚度hcm(2)槽绝缘占面积s icm2h1scm绝缘厚度C icm(3)槽有效面积s ecm2(4)槽满率sf% N1三永磁体计算31永磁材料类型铷铁棚32永磁体结构矩形33极弧系数a p34主要计算弧长b1pcm35主要极弧系数a1p 36永磁体Br温度系数a Br永磁体剩余磁通密度B r20T温度t℃t=80℃时剩余磁通密度B rT37永磁体矫顽力H c20KA/m永磁体H c温度系数a Hct=80℃时矫顽力Hc KA/m 38永磁体相对回复磁导率u ru0H/m39最高工作温度下退磁曲线的拐点b k40永磁体宽度b mcm41永磁体磁化方向厚度h Mcm42永磁体轴向长度l Mcm43提供每级磁通的截面积S M cm2四磁路计算44定子齿距t1cm45定子斜槽宽b skcm46斜槽系数K sk147节距y48绕组系数K dp1(1)分布系数K d1α°q1(2)短距系数K p1β49气隙磁密波形系数K f50气隙磁通波形系数KΦ51气隙系数Kδ52空载漏磁系数σ053永磁体空载工作点假设值b1m054空载主磁通Φδ0W b55气隙磁密Bδ056气隙磁压降δ12cm直轴磁路FδA交轴磁路Fδq 57定子齿磁路计算长度h1t1 58定子齿宽b t159定子齿磁密B t10T60定子齿磁压降F t1A查第2章附录图2E-3得H t10A/cm61定子轭计算高度h1j1cm62定子轭磁路计算长度l1j1cm63定子轭磁密B j10T64定子轭磁压降F j1cm查第2章附录图2C-4得C1查第2章附录图2E-3得H j10A/cm65磁路齿饱和系数K t66每对极总磁压降ΣF adAΣF aqA67气隙主磁导ΛδH68磁导基值ΛbH69主磁导标幺值λδ70外磁路总磁导λ1H71漏磁导标幺值λσ72永磁体空载工作点b m073气隙磁密基波幅值Bδ1T74空载反电动势E0V五参数计算75线圈平均半匝长l zl BcmdcmτycmsinαcosαC s76双层线圈端部轴向投影长f dcm77定子直流电阻R1ΩρΩ.mm2/mS1mm2d1mm78漏抗系数C x79定子槽比漏磁导λS1查第2章附录2A-3得K u1K L1λu1λL 1与假设值误差小于1%,不用重复计算80定子槽漏抗X s181定子谐波漏抗X d1Ω查第2章附录2A-4得ΣS82定子端部漏抗X e1Ω83定子斜槽漏抗X sk1Ω84定子漏抗X1Ω85直轴电枢磁动势折算系数K ad 86交轴电枢磁动势折算系数K aqK q87直轴电枢反应电流X adΩE dVI1dAF adA f1adb madΦδadW b88直轴同步电抗X dΩ89交轴磁化曲线(X aq-Iq)计算六工作性能计算90转矩角θ°91假定交轴电流I1q A92交轴电枢反应电抗X aqΩ见P428页表10-1 Xaq-Iq曲线93交轴同步电抗X qΩ94输入功率P1kwSINθSIN2θCOSθ95直轴电流I d A96交轴电流I q A97功率因数cosφ°ψ°φ°98定子电流I1A99负载气隙磁通ΦδW bEδV 100负载气隙磁密BδT 101负载定子齿磁密B t1T 102负载转子磁密B j2T 103铜耗P cu1W 104鉄耗(1)定子轭重量G j1kg(2)定子齿重量G t1kg(3)单位铁耗查第2章附录2E-4得p t1w/kgp j1w/kg(4)定子齿损耗P t1W(5)定子轭损耗P j1W(6)总损耗P Fe Wk1k2105杂耗P sP sN kw106机械损耗P fw w107总损耗ΣP kw108输出功率P2kw109效率η%110工作特性见P430表10-2111失步转矩倍数K MT max112永磁体额定负载工作点b mNf1adN113电负荷A1A/cmλ1n114电密J1A/mm2115热负荷A1J1(A/cm)(A/mm2)116永磁体最大去磁工作点b mhf1adhI adh Alaobusi算例4.00003.0000360.0000207.846096926.50003.00000.89601.00007.15960155253072.07547170.052314.814.74.8191919.10.9518.053667.7453333330.350.080.680.091.060.443213841.539699259 .4mm/1.46mm,并绕根数N1=11.0449520.20.1572481.150.030.887704 76.8400277610.82 6.4511733330.832911-0.121.22801.13216923-0.12856.544 1.0523700751.26E-063.61.219136.81.290888889 1.678155556 0.9808257135 0.932879761 0.965960169302 0.965753860.8333333331.2300402670.9406348791.2448267171.30.87 0.010365012 0.8411970220.02 1101.610936 833.7137955 1.2966666670.6405444441.793880386233.490 2.576666667 5.344105556 1.114305729 12.980832390.71.735 1.211871535 1347.991769 1080.094628 7.68922E-06 1.50683E-065.1029296776.63380858 1.5308789030.869003789 %,不用重复计算1.034706209201.529426831.682915872327.2568888890.5490852490.8357663494.3414579342.3838305111.7158936780.02171.53861.48.21E-010.9608659780.870.9050.403328710.6744.69E-016.28E-010.02051.65E-015.31E-011.63E+00 0.812981515 0.3251926060.4 6.558622511 193.4528014 1.231451467 158.2920937 0.011846361 0.858709257 0.0099496178.19E+0026.656.312.19根据I1q查表10-1得1.38E+014.44E+000.4483284510.8014937140.8938688943.25E+006.34E+000.9999593942.72E+01-5.17E-017.1248912060.010084516196.07567680.8184327131.7453347461.084150606261.317264623.264103534.2097075396.22.17 26.10018674 50.48310465 166.21667622.52 19.806546740.0227.9841 0.4753245883.97E+008.93E+010.18536125713.360.8611346311.04E-02 176.61978556.643 4.630762516 817.884282 0.4683161174.61E-014.79E+01。

Flux3D 硅钢片设置与计算Lamination北京天源科技有限公司1. 问题描述硅钢片在变压器、电机中是一种常用的结构。

由于硅钢片磁导率的各项异性,因此对于磁场的计算非常重要。

下面重点说明在Flux3D软件中,如何设定硅钢片,然后再建立并计算几个简单的例子。

最后计算一个变压器线圈和硅钢片铁心的模型。

2. 硅钢片的设置方法在Flux3D中设置硅钢片,需要进行以下两个步骤:1)在打开Flux3D之前,在Flux Supervisor中选择硅钢片版本(Lamination User V ersion):选择了硅钢片版本之后,Flux3D在计算硅钢片时,就会自动加载Lamination 的计算代码。

2)在Flux3D材料编辑器中B(H)选项卡中选择“User magnetic properties”,然后在“User Coefficients”下选择“Nonlinear property”,然后在下面表格中输入参数。

这些参数的意义由“Lamination”的代码定义。

在材料定义中,使用者需要遵守以下规则,才能正确调用硅钢片的计算程序。

1)首先是材料名称的定义。

硅钢片有两种形式,一种是平面叠片,另一种是同心叠片。

如下图:对于平面叠片,命名规则为:“LAMINIATION_PLAN_XXX”,“XXX”代表使用者给材料的命名,前面的“LAMINIA TION_PLAN_”则是不能少、并且不能改动的,否则硅钢片程序将不会识别这一材料。

例如命名某硅钢片材料为“LAMINATION_PLAN_CORE”,或者“LAMINIATION_PLAN_SHUNT”等等。

对于同心叠片,命名规则为:“LAMINATION_CYL_XXX”,“XXX”代表使用者给材料的命名,前面的“LAMINIA TION_CYL_”则是不能少、并且不能改动的,否则硅钢片程序将不会识别这一材料。

例如命名某硅钢片材料为“LAMINATION_CYL_CORE”,或者“LAMINIATION_CYL_SHUNT”等等。

电机设计第一章1.电机设计的任务是什么?答:电机设计的任务是根据用户提出的产品规格(功率、电压、转速)与技术要求(效率、参数、温升、机械可靠性),结合技术经济方面国家的方针政策和生产实际情况,运用有关的理论和计算方法,正确处理设计时遇到的各种矛盾,从而设计出性能好、体积小、结构简单、运行可靠、制造和使用维修方便的先进产品。

2.电机设计过程分为哪几个阶段?答:电机设计的过程可分为:①准备阶段:通常包括两方面内容:首先是熟悉国家标准,收集相近电机的产品样本和技术资料,并听取生产和使用单位的意见与要求;然后在国家标准有关规定及分析相应资料的基础上,编制技术任务书或技术建议书。

②电磁设计:本阶段的任务是根据技术任务书的规定,参照生产实践经验,通过计算和方案比较,来确定与所设计电机电磁性能有关的尺寸和数据,选定有关材料,并核算电磁性能。

③结构设计:结构设计的任务是确定电机的机械结构,零部件尺寸,加工要求与材料的规格及性能要求,包括必要的机械计算、通风计算和温升计算。

3.电机设计通常给定的数据有哪些?答:电机设计时通常会给定下列数据:(1)额定功率(2)额定电压(3)相数及相同连接方式(4)额定频率(5)额定转速或同步转速(6)额定功率因数感应电动机通常给定(1)~(5);同步电机通常给定(1)~(6); 直流电机通常给定(1)(2)(5)第二章1.电机常数C A 和利用系数K A 的物理意义是什么?答:C A :大体反映了产生单位计算转矩所消耗的有效材料(铜铝或电工钢)的体积,并在一定程度上反映了结构材料的耗用量。

K A :表示单位体积的有效材料所能产生的计算转矩,它的大小反映了电机有效材料的利用程度。

2.什么是主要尺寸关系式?根据它可以得出什么结论? 答:主要尺寸关系式为:δαAB K K n dp Nm ef 'p '2 6.1p l D =,根据这个关系式得到的重要结论有:①电机的主要尺寸由其计算功率P ˊ和转速n之比n p '或计算转矩T ˊ所决定;②电磁负荷A 和B δ不变时,相同功率的电机,转速较高的,尺寸较小;尺寸相同的电机,转速较高的,则功率较大。

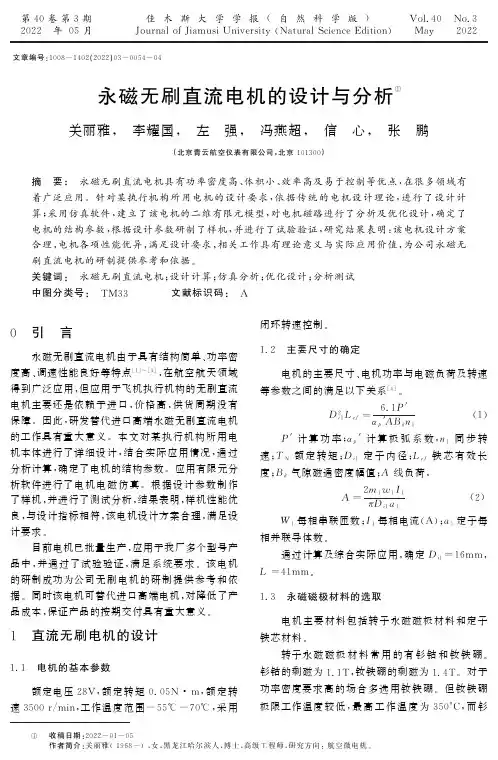

第40卷第3期佳木斯大学学报(自然科学版)V o l.40N o.3 2022年05月J o u r n a l o f J i a m u s iU n i v e r s i t y(N a t u r a l S c i e n c eE d i t i o n)M a y2022文章编号:1008-1402(2022)03-0054-04永磁无刷直流电机的设计与分析①关丽雅,李耀国,左强,冯燕超,信心,张鹏(北京青云航空仪表有限公司,北京101300)摘要:永磁无刷直流电机具有功率密度高㊁体积小㊁效率高及易于控制等优点,在很多领域有着广泛应用㊂针对某执行机构所用电机的设计要求,依据传统的电机设计理论,进行了设计计算;采用仿真软件,建立了该电机的二维有限元模型,对电机磁路进行了分析及优化设计,确定了电机的结构参数,根据设计参数研制了样机,并进行了试验验证,研究结果表明:该电机设计方案合理,电机各项性能优异,满足设计要求,相关工作具有理论意义与实际应用价值,为公司永磁无刷直流电机的研制提供参考和依据㊂关键词:永磁无刷直流电机;设计计算;仿真分析;优化设计;分析测试中图分类号: T M33文献标识码: A0引言永磁无刷直流电机由于具有结构简单㊁功率密度高㊁调速性能良好等特点[1]~[3],在航空航天领域得到广泛应用,但应用于飞机执行机构的无刷直流电机主要还是依赖于进口,价格高,供货周期没有保障㊂因此,研发替代进口高端永磁无刷直流电机的工作具有重大意义㊂本文对某执行机构所用电机本体进行了详细设计,结合实际应用情况,通过分析计算,确定了电机的结构参数㊂应用有限元分析软件进行了电机电磁仿真㊂根据设计参数制作了样机,并进行了测试分析,结果表明,样机性能优良,与设计指标相符,该电机设计方案合理,满足设计要求㊂目前电机已批量生产,应用于我厂多个型号产品中,并通过了试验验证,满足系统要求㊂该电机的研制成功为公司无刷电机的研制提供参考和依据㊂同时该电机可替代进口高端电机,对降低了产品成本,保证产品的按期交付具有重大意义㊂1直流无刷电机的设计1.1电机的基本参数额定电压28V,额定转矩0.05N㊃m,额定转速3500r/m i n,工作温度范围-55ħ-70ħ,采用闭环转速控制㊂1.2主要尺寸的确定电机的主要尺寸㊁电机功率与电磁负荷及转速等参数之间的满足以下关系[4]㊂D2i1L e f=6.1P'αp'A Bδn1(1)P'计算功率;αp'计算极弧系数,n1同步转速;T N额定转矩;D i1定子内径;L e f铁芯有效长度;Bδ气隙磁通密度幅值;A线负荷,A=2m1w1I1πD i1a1(2) W1每相串联匝数;I1每相电流(A);a1定子每相并联导体数㊂通过计算及综合实际应用,确定D i1=16mm, L=41mm㊂1.3永磁磁极材料的选取电机主要材料包括转子永磁磁极材料和定子铁芯材料㊂转子永磁磁极材料常用的有钐钴和钕铁硼㊂钐钴的剩磁为1.1T,钕铁硼的剩磁为1.4T㊂对于功率密度要求高的场合多选用钕铁硼㊂但钕铁硼极限工作温度较低,最高工作温度为350ʎC,而钐①收稿日期:2022-01-05作者简介:关丽雅(1968-),女,黑龙江哈尔滨人,博士,高级工程师,研究方向:航空微电机㊂第3期关丽雅,等:永磁无刷直流电机的设计与分析钴可达350ʎC ㊂就机械性能而言,钐钴合金的机械性能较差㊂从环境适应性看,钐钴合金的耐蚀性较好,应用于盐雾环境不需要表面处理㊂而钕铁硼材料由于钕和铁元素的存在易被粉化和腐蚀,化学稳定性差㊂为了减缓氧化速度,一般在其表面上喷涂厚度大约为10~40μm 的环氧树脂材料来隔离外界空气,或者作电泳或电镀处理[5],[6],不同的镀层具备的抗蚀能力不同㊂但目前钕铁硼的镀层存在可靠性差,镀层寿命短等问题,大多应用在民用领域,满足不了航空产品的高可靠性要求㊂因此,该电机选用钐钴合金作为永磁磁极的材料㊂1.4 永磁磁极结构设计直流无刷电机常用表贴式结构,该结构制造和装配工艺简单[7],因此,该电机设计采用表贴结构,图1为永磁体为表贴式的转子结构图㊂图1 永磁体为表贴式的转子结构图1.5 定子铁芯材料的选取定子铁芯作为导磁体,材料选用软磁材料㊂软磁材料是指矫顽磁力小于几百安匝每米且容易被磁化的铁磁性或亚铁磁性材料,具有磁导率高㊁矫顽力小以及磁滞回线面积窄等特点㊂同时为了减少能量损耗,还要求软磁材料磁阻小,饱和磁通密度高,剩磁小㊁电阻率大,磁性能稳定㊁居里温度高及机加工性能好㊂软磁材料的种类很多,可分为金属㊁铁氧体㊁非晶态和超微晶软磁材料四大类㊂表1为常用软磁材料[8]㊂可以看出硅钢片综合性能较好㊂并且硅钢片价格较低㊂因此,定子铁芯材料选用硅钢㊂1.6 定子冲片设计定子冲片厚度的选取,从减低定子铁芯的损耗考虑,应取薄片,但冲片太薄工艺性较差,并且叠压系数小,影响铁芯的磁性能㊂因此,综合考虑选用0.35mm 厚度的硅钢片㊂定子槽的设计尽量考虑有充足的截面积,使槽满率不会太高,提高嵌线工艺要求性㊂选择轭高和齿宽的设计要考虑使磁通密度的分布均匀且不饱和㊂(3)式为定子齿磁密与结构参数的关系,(4)式为定子轭磁密与结构参数的关系㊂表1 常用软磁材料材料饱和磁通密度T 矫顽力A /m 最大相对磁导率电阻率μΩ.c m居里温度ħ电工纯铁1967ˑ10310700硅钢2.03402ˑ10450750铁氧体0.586ˑ1035ˑ107220坡莫合金1.55126ˑ10430500纳米晶合金1.241.24ˑ10590570定子齿磁密B t 1=B δt 1L e fb t 1K f eL 1(3)B t 1定子齿磁密㊂t 1定子齿距,b t 1定子齿宽,K f e 定子铁芯叠压系数,L 1定子铁芯长度㊂定子轭部磁密B j 1=φδ0ˑ1042h j1K f e L 1(4)经过计算冲片设计为18槽,齿宽度为2mm ㊂2 电机的仿真模型的建立2.1 基本假设假设气隙均匀,磁感应强度只有径向分量,并且沿电机轴向不变,不考虑端部效应㊂采用二维场模拟磁场分布㊂不计定子线圈涡流效应,铁芯磁导率为各向同性㊂2.2 建立电机几何模型通过设计计算和实际应用状况的考虑,确定了电机的电磁设计方案,电机内径16mm ,长度41mm ,永磁材料选择为钐钴合金,定子铁芯选用厚度为0.35mm 的硅钢片叠压而成,槽数为18,3对极㊂在有限元软件中建立电机的几何模型并加载材料及边界条件㊂图2为无刷电机的二维几何模型㊂2.3 网格划分网格剖分的原则是,气隙和齿部较密,轭部和定子㊁转子铁芯较疏,剖分后的网格见图3㊂本文55佳木斯大学学报(自然科学版)2022年采用最大剖分单元长度为1mm ㊂图2电机二维几何模型图3网格剖分图2.4设定求解选项及运动区域二维瞬态分析时需设定运动选项,在模型窗口选中B a n d面进行运动类型㊁数据信息及机械信息等参数的设置,B a n d面是模型中包含转子的面㊂求解设置为终止时间为0.1s,求解步长为0. 0002s,场信息保存时间为0.1s㊂设置完成后进行自检,自检后进行求解和后处理㊂3电机仿真结果及分析3.1电机磁场分析定子端添加激励源为三相对称电压,电机启动时转速逐渐增大,瞬态求解器可模拟这一过程,得到电机的磁场分布情况,图4电机的磁力线分布图,图中显示的是磁力线及等A线的A值大小,其中单位是W b/m,中部显示的是磁力线在电机模型中的分布,红色磁力线为正向极值,蓝色磁力线为负向极值,可以看出电机磁力线分布均匀,说明磁路设计合理㊂图4电机磁力线分布图图5为电机的磁密云图,图中左上角显示的是磁密值大小,其中单位是T,可以看出,电机齿部磁密最大,接近1.2T,未饱和,磁路设计合理㊂图5电机磁密云图3.2工作特性分析电机通过控制器进行闭环控制,转速为3500r/m i n,在有限元软件设置中设置电机额定电压为28V,输出功率设置为18W,通过仿真,得到电机的工作特性曲线,如图6所示㊂由图可见电机的空载转速为4131r/m i n,额定转矩为0.05N㊃m 时额定转速3736r/m i n,额定效率72%㊂图6工作特性曲线65第3期关丽雅,等:永磁无刷直流电机的设计与分析4 样机试制据理论计算结果得出电机参数制作出物理样机,如图7所示,并进行了性能测试㊂样机由控制器闭环控制,位置传感器用旋转变压器㊂对样机施加28V 直流电压,由控制器控制电机额定转速,用力矩加载台即测功机为电机施加转矩,调节测功机的转矩为0.05N ㊃m ,0.025N ㊃m ,0.005N ㊃m ,测试电机三个工作点的电机性能㊂样机性能与仿真结果相近,表2所示为样机测试结果与仿真结果的对比㊂样机的空载转速4130r /m i n ,额定转速3657r /m i n㊂样机性能满足设计要求,仿真结果实际相符,说明设计方案合理,仿真分析可靠㊂图7 样机实物图表2 样机测试与仿真结果对比转矩m N.m转速r /m i n 电流A 效率%仿真0.0537361.178.1样机36571.174.5仿真0.02539180.369.2样机38920.568.5仿真041180.2/样机41300.3/5 结 论(1)针对某型号执行机构用电机,基于理论计算和电磁仿真法设计了转速为3500r /m i n ㊁额定输出转矩为0.05N•m ㊁的永磁无刷直流电机㊂依据设计结果研制了样机,并进行了样机测试,对样机负载特性数据与仿真结果进行对比,结果表明,有限元仿真数据与试验数据误差较小,满足使用要求,验证了设计的可行性及有限元仿真方法可靠性㊂(2)通过与某执行机构的功能㊁性能及环境试验等进行系统联试,该电机性能优异,满足要求㊂已进行批量生产,应用于多个型号产品中㊂有望替代我厂执行机构中国外高端电机,实现电机的国产化㊂相关工作为公司同类电机的设计与优化提供了一定参考价值㊂参考文献:[1] 严晓方.永磁无刷直流电机与低速同步电机的应用系统设[D ].杭州:浙江大学,2006.[2] 叶金虎,等.‘无刷直流电动机“[M ].北京:科学出版社.1982.[3] 唐任远.现代永磁电机[M ].北京:机械工业出版利1997.[4] 王秀和.永磁电动机[M ].北京:中国电力出版社,2008.[5] 庄晨,凌国平.钕铁硼在C u C l -E M I C 离子液体中电沉积铜层的研究[J ].表面技术,2019(9).260-265.[6] 杨恒修,冒守栋,宋振纶.酸洗对钦铁硼磁体电镀镍层防护失效的影响[J ].稀有金属材料与工程,2011(12).2241-2244.[7] 张超,陈丽香,于慎波,等.不同保护型式下的高速表贴式永磁转子应力与温升分析[J ].电工技术学报,2019(9).1815-1814.[8] 孙玉坤,李冬云,邹杰,等.我国磁性材料领域标准现状分析[J ].磁性材料及器件,2016(1),67-71.D e s i g na n dA n a l y s i s o fP e r m a n e n tM a gn e t B r u s h l e s sD C M o t o r G U A N L i y a , L IY a o g u o , Z U OQ i a n g , F E N GY a n c h a o , X I N X i n , Z HA N GP e n g(B e i j i n gQ i n g y u nA v i a t i o n I n s t r u m e n tC o .,L t d .,B e i j i n g 101300,C h i n a )A b s t r a c t : P e r m a n e n tm a g n e tb r u s h l e s sD C M o t o r (B L D C M )i sw i d e l y u s e d i n m a n y fi e l d sb e -c a u s e o f i t s h i g h p o w e r d e n s i t y ,s m a l l s i z e ,h i g h e f f i c i e n c y a n d e a s y c o n t r o l .A c c o r d i n g t o t h e d e s i gn r e -q u i r e m e n t s o f t h em o t o r u s e d i na n a c t u a t o r ,t h e d e s i g n c a l c u l a t i o n i s c a r r i e do u t a c c o r d i n g to t h e t r a d i -t i o n a lm o t o r d e s i g n t h e o r y ,t h e t w o -d i m e n s i o n a l f i n i t e e l e m e n tm o d e l o f t h em o t o r i s e s t a b l i s h e db y u -s i n g s i m u l a t i o n s o f t w a r e ,a n d t h em a g n e t i c c i r c u i t o f t h em o t o r i s a n a l y z e d a n d o pt i m i z e d ,t h e s t r u c t u r e p a r a m e t e r so f t h em o t o r a r e d e t e r m i n e d ,t h e p r o t o t y p e i s d e v e l o p e d a c c o r d i n g t o t h e d e s i gn p a r a m e t e r s ,a n d t h e e x p e r i m e n t a l v e r i f i c a t i o n i s c a r r i e d o u t .T h e r e s e a r c h r e s u l t s s h o wt h a t t h e d e s i gn s c h e m e o f t h e m o t o r i s r e a s o n a b l e ,t h e p e r f o r m a n c e o f t h em o t o r i s e x c e l l e n t a n dm e e t s t h ed e s i g nr e qu i r e m e n t s ,t h e r e l a t e dw o r kh a s t h e o r e t i c a l s i g n i f i c a n c e a n d p r a c t i c a l a p pl i c a t i o nv a l u e ,a n d p r o v i d e s r e f e r e n c e a n db a s i s f o r t h e d e v e l o p m e n t o f p e r m a n e n tm a gn e t b r u s h l e s sD C m o t o r .K e y wo r d s : p e r m a n e n tm a g n e t b r u s h l e s sD Cm o t o r ;d e s i g n c a l c u l a t i o n ;s i m u l a t i o n a n a l y s i s ;o p t i -m i z a t i o nd e s i g n ;t e s t a n a l ys i s 75。

电机定转子冲片毛刺过大对电机整机质量,电气性能有着严重的危害。由于毛刺过大使铁心叠压系数降低,同定转子铁心重量不够一样对电气性能有影响。毛刺过大使定子铁心齿部弹开度大于允许值,可引起功率因数降低,铜耗增大,温升增高。压装后定子铁心冲片间短路,涡流损耗增大;同时也造成定子铁心外圆不平整,与机座接触面积减小,影响热的传导,使电机温升增高。由上述可见控制定转子冲片毛刺对于提高电机整机质量有着极其重要的意义。 电动机的各项主要制造工艺的技术要求 3.2.1电动机零部件的机械加工 3.2.1.1电动机零部件的机械加工必须达到三点要求: a.尺寸的准确度,即零部件的公差与配合。 b.形状和位置的准确度,即零部件的形位公差。 c.表面粗糙度。 d.安装尺寸应符合相关产品标准对安装尺寸公差的要求。 3.2.1.2 机座加工技术要求 a.各加工部位尺寸公差和粗糙度应符合图纸规定。 b.各加工面的形位公差应符合图纸规定。其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。此外,底脚平面应与轴心线平行。 c.底脚孔对机座中心线的距离应左右对称,且符合规定公差。 3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。 a.轴承室的尺寸公差、圆柱度与粗糙度。 b.止口的尺寸公差、圆柱度与粗糙度。 c.轴承室与止口的同轴度。 d.端面对止口轴心线的跳度。 e.止口端面至轴承室的深度。端盖壁厚一般不应小于5mm,端盖止口应倒角,加工余量在3mm以上。 3.2.1.4转轴、转子加工技术要求 a.各加工部位尺寸公差和粗糙度应符合图纸规定。 b.各加工面的形位公差应符合图纸规定。 c.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。转轴与铁心、风叶配合应有适当紧度,以确保电动机运转过程转子铁心、风叶无松动、串动。此外,轴伸与键槽尺寸公差等应符合相关产品标准对安装尺寸公差的要求。 3.2.2铁心制造 3.2.2.1铁心冲片技术要求 a.冲片应达到图纸规定的尺寸公差。 b.冲片表面应光滑,厚薄均匀。定子、转子冲片毛刺≤0.05mm。 c.冲片内圆或中心孔与外圆的同轴度:内外圆一次冲Φ0.04 ~ 0.06mm,内外圆两次冲适当放宽。 d.冲片槽齿分布不均匀度,即最大与最小齿宽之差为3、4级。 e.槽中心线应通过圆心,不应有明显的歪斜。 f.冲片表面绝缘层应薄而均匀,且有足够的介电、耐油、防潮性能。 g.有缺边的冲片数量不得超过2%,缺边高度不得超过磁轭高度的 20%。 3.2.2.2定子铁心压装技术要求 a.铁心重量或叠压系数要符合图纸规定。 b.压力应均匀,紧密度要适宜。 c.几何尺寸应准确。铁心总长度、槽形尺寸及径向通风槽的尺寸和位置等均应符合规定要求,铁心外径公差应保证外压装定子铁心同轴度的工艺要求。 d.形状要求。铁心同轴度应在规定范围,压装后冲片不应出现波浪形。铁心边缘,特别是 齿部不应翘起。 e.铁心轴向中心线位置应符合规定要求,以保证定、转子中心对称。 f.铁心片间绝缘不应被破坏。 3.2.3转子铸铝 3.2.3.1表面质量要求 a.端环、风叶及平衡柱不得有裂纹。 b.端环表面缩孔的大小及深度应小于端环高度的20%,最大不大于3mm,每端只允许出现一处。 c.风叶、尖角残缺应小于3mm。 3.2.3.2尺寸要求 a.转子铁心长度公差。铁心长L<160mm,允许公差+2.0mm;铁心长L≥160mm,允许公差+2.5mm。 b.端环外圆及铁心外圆的偏摆。铁心外径Φ<100mm,最大偏摆不大于1.0mm;铁心外径Φ<250mm,最大偏摆不大于2.0mm;铁心外径Φ250~400mm,最大偏摆不大于3.0mm;铁心外径Φ>400mm,最大偏摆不大于4.0mm。 c.端环端面对铁心端面偏摆:同b。 d.转子槽斜度允许偏差为±1.0mm。 e.转子外圆表面斜槽线必须平直,转子错片从槽斜线上看,一般应小于0.5mm。 3.2.3.3内部质量要求 检查有无断条、裂纹、气孔、疏松和缩孔等缺陷。(使用专用检查装置)。 3.2.4绕组制造 3.2.4.1线圈制造技术要求 a.绕线线径、匝数应准确,每个线圈接头不得超过一处,每相线圈不得超过两处,每台不得超过四处,接头必须在端部斜边处,包扎应符合规定。 b.尺寸适中符合要求,由绕线模保证。 c.线圈应排列整齐,不得交叉,不得损伤绝缘,多匝线圈匝间及对地绝缘应良好可靠。 3.2.4.2绕组嵌线、整形、接线技术要求 a.嵌线前应检查清理铁心,定子表面和槽内有凸出之处须修锉平整、吹净(不应在嵌线区)。 b.绕组节距(槽距)、线圈间连线、引出线相对位置必须正确。 c.绕组槽绝缘、层绝缘、相间绝缘应良好可靠。绝缘材料质量、结构尺寸应符合规定。 d.槽楔表面应平整光滑, 插入时不得损伤绕组绝缘,应有适当紧度,其端部不应有破裂现象,不得高出铁心内圆。绕组、绝缘、槽楔露出定子铁心两端长度应对称。 e.绕组端部导线应排列整齐,无严重交叉现象。端部绑扎、绝缘应符合要求。 f.嵌线、整形时不得用金属工具直接与绕组接触,不得过分用力,以免损伤绝缘。 g.引出线接头应焊牢,保证接触良好,有足够的机械强度,表面光洁,不得有脱焊或虚焊现象。应严防铜末、焊渣等飞溅物损伤绕组绝缘及混入绕组。 h.引出线应排列整齐,长度相同且符合要求。需标注出线标志的应标在相同的规定位置。 i.端部尺寸应符合图样或工装要求。 j.槽底绝缘不应有破裂现象,导线不应有绝缘损坏现象,槽口如果有破裂,必须用与槽绝缘相同材料垫好,但破裂总数不得超过3处,且不准破裂到铁心。 k.有绕组定子铁心不允许在地面滚动,其堆放及搬运过程中不得损伤线圈绝缘。 3.2.4.3绕组浸漆干燥技术要求 a.预烘、浸漆、干燥的工艺参数、绝缘电阻应符合规定要求。 b.浸渍漆均匀透明,无杂质和块状物质、无变质。漆的粘度应符合工艺要求。 c.烘干后绕组表面漆膜色泽应均匀一致,手触漆膜应不粘手并稍有弹性,表面无裂纹和皱痕,端部无变形且铜线无磕碰、露铜、引接线分离、槽楔无错位。 d.电动机绕组干燥程度,可以用测量绝缘电阻变化情况来判断。已干燥好的电动机,一般应符合下式要求: > 1.3(中小型电动机) > 3(大型号电动机) 式中:R60s和R15s表示兆欧表60s和15s时的读数; R10min和R1min表示兆欧表10min和1min时的读数。 3.2.5电动机装配主要技术要求 3.2.5.1应保证电动机的装配精度。 3.2.5.2轴承压装应用工装压装,不得用金属工具直接敲击。要求轴承运转灵活。轴承两端应留有适当轴向移动余量,以保证不因电动机温升变化,而使轴承受到轴向压力。 3.2.5.3转子应运行平稳,振幅不超过规定标准,平衡块应固定牢靠。 3.2.5.4单相有离心开关的电机,离心开关型号规格应正确,触点应清洁,安装应牢固、平稳,位置应符合要求,接触应可靠。单相有电容器的电机,电容器型号规格应正确,引出端需焊接的应焊牢并可靠绝缘。 3.2.5.5风叶型号规格应正确,安装位置应符合规定。 3.2.5.6绕组、铁心及机壳、端盖止口接触面应无碰擦损伤,绝缘应良好,无油污及铁屑等杂物进入机内。 3.2.5.7内部布线、出线标志及旋转方向、接地装置及标志等应符合标准要求。 3.2.6电动机试验 3.2.6.1检查试验 每台装配完成的电动机均必须进行。检查试验合格后,电动机才能出厂,又称出厂试验。 3.2.6.2型式试验 凡遇下列情况之一者,必须进行型式试验: a.新产品试制完成时或小批试生产时。 b.当设计、工艺变更,足以引起某些特性和参数发生变化时。 c.当检查试验结果和以前进行的型式试验结果比较,发生不可容许的偏差时。 d.成批生产的电动机定期的抽试,每年抽试一次。当需要抽试的数量过多时,抽试时间间隔可适当延长,但至少每两年抽试一次。 检查试验(出厂试验)、型式试验的项目、具体要求应符合电动机相应标准的规定。 电动机的各项主要制造工艺的技术要求 3.2.1电动机零部件的机械加工 3.2.1.1电动机零部件的机械加工必须达到三点要求: a.尺寸的准确度,即零部件的公差与配合。 b.形状和位置的准确度,即零部件的形位公差。 c.表面粗糙度。 d.安装尺寸应符合相关产品标准对安装尺寸公差的要求。 3.2.1.2 机座加工技术要求 a.各加工部位尺寸公差和粗糙度应符合图纸规定。 b.各加工面的形位公差应符合图纸规定。其中两端止口与内圆的同轴度,两端面对止口轴心线的跳度是机座加工关键。内圆与铁心配合应有适当紧度,以确保电动机运行过程定子铁心无松动、串动。此外,底脚平面应与轴心线平行。 c.底脚孔对机座中心线的距离应左右对称,且符合规定公差。 3.2.1.3端盖加工技术要求:以下5项是关键尺寸,应符合图纸规定。 a.轴承室的尺寸公差、圆柱度与粗糙度。 b.止口的尺寸公差、圆柱度与粗糙度。 c.轴承室与止口的同轴度。 d.端面对止口轴心线的跳度。 e.止口端面至轴承室的深度。端盖壁厚一般不应小于5mm,端盖止口应倒角,加工余量在3mm以上。 3.2.1.4转轴、转子加工技术要求 a.各加工部位尺寸公差和粗糙度应符合图纸规定。 b.各加工面的形位公差应符合图纸规定。 c.转轴的铁心档直径、轴承档直径和粗糙度,转子铁心外径尺寸和粗糙度,两端轴承档间距,铁心外圆与转轴同轴度等均是加工关键。转轴与铁心、风叶配合应有适当紧度,以确保电动机运转过程转子铁心、风叶无松动、串动。此外,轴伸与键槽尺寸公差等应符合相关产品标准对安装尺寸公差的要求。 3.2.2铁心制造 3.2.2.1铁心冲片技术要求 a.冲片应达到图纸规定的尺寸公差。 b.冲片表面应光滑,厚薄均匀。定子、转子冲片毛刺≤0.05mm。 c.冲片内圆或中心孔与外圆的同轴度:内外圆一次冲Φ0.04 ~ 0.06mm,内外圆两次冲适当放宽。 d.冲片槽齿分布不均匀度,即最大与最小齿宽之差为3、4级。 e.槽中心线应通过圆心,不应有明显的歪斜。 f.冲片表面绝缘层应薄而均匀,且有足够的介电、耐油、防潮性能。 g.有缺边的冲片数量不得超过2%,缺边高度不得超过磁轭高度的 20%。 3.2.2.2定子铁心压装技术要求 a.铁心重量或叠压系数要符合图纸规定。 b.压力应均匀,紧密度要适宜。 c.几何尺寸应准确。铁心总长度、槽形尺寸及径向通风槽的尺寸和位置等均应符合规定要求,铁心外径公差应保证外压装定子铁心同轴度的工艺要求。 d.形状要求。铁心同轴度应在规定范围,压装后冲片不应出现波浪形。铁心边缘,特别是齿部不应翘起。 e.铁心轴向中心线位置应符合规定要求,以保证定、转子中心对称。 f.铁心片间绝缘不应被破坏。 3.2.3转子铸铝 3.2.3.1表面质量要求 a.端环、风叶及平衡柱不得有裂纹。 b.端环表面缩孔的大小及深度应小于端环高度的20%,最大不大于3mm,每端只允许出现一处。 c.风叶、尖角残缺应小于3mm。 3.2.3.2尺寸要求 a.转子铁心长度公差。铁心长L<160mm,允许公差+2.0mm;铁心长L≥160mm,允许公差+2.5mm。 b.端环外圆及铁心外圆的偏摆。铁心外径Φ<100mm,最大偏摆不大于1.0mm;铁心外径