高压电机定子铁心叠压胎的改进

- 格式:pdf

- 大小:125.83 KB

- 文档页数:2

小型发电机定子铁芯压装胎具及工艺的改进【摘要】定子铁芯压装后的内圆圆柱度是铁芯质量的重要指标之一,其关键在于压装胎具的结构及压装工艺。

自模具结构和压装工艺改进后,产品质量得到很大的提高,定子铁芯内圆平整度得到明显改善,取得了很好的效果,获得了良好的经济效益和社会效益。

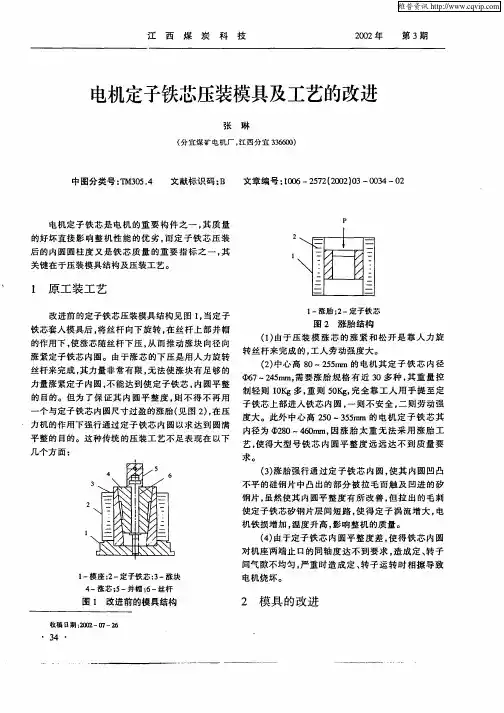

【关键词】压装胎具;工艺改进;内圆平整度;改善一、原压装工艺改进前的定子铁芯压装胎具结构见图1。

当定子铁芯套入模具后,将丝杆向下旋转,在丝杆上部并帽的作用下,使涨芯随丝杆下压,从而推动涨块径向涨紧定子铁芯内圈。

由于涨芯的下压是用人力旋转丝杆来完成,其力量非常有限,无法使涨块有足够的力量涨紧定子内圆,不能达到使定子铁芯内圆平整的目的。

但为了保证其内圆平整度,则不得不再用一个与定子铁芯内圆尺寸过盈的涨胎(见图2),在压力机的作用下强行通过定子铁芯内圆以求达到使内圆平整的目的。

这种传统压装工艺的不足主要表现在以下几个方面:(1)由于压装模涨芯的涨紧和松开是靠人力放置丝杆来完成的,工人劳动强度大。

(2)涨胎强行通过定子铁芯内圆,使其内圆凹凸不平的硅钢片中凸出的部分被拉毛而触及凹进的硅钢片,虽然使其内圆平整度有所改善,但拉出的毛刺使定子铁芯硅钢片层间短路,使得定子涡流增大,电机铁损增加,温度升高,影响整机的质量。

(3)由于定子铁芯内圆平整度差,使得铁芯内圆对机座两端止口的同轴度达不到要求,造成定、转子间气隙不均匀,严重时造成定、转子运转时相摩擦导致电机烧坏。

二、模具的改进由于上述模具和压装工艺所存在的诸多弊端及对产品质量所造成的不良影响,对模具的结构以及压装工艺进行改进,改进后模具结构如图3。

(1)去掉涨芯丝杆上的并帽,使丝杆只起支承和导向作用,而不具备压紧涨芯的功能。

(2)在涨块的底部垫上一圈20mm 厚的橡皮环(若模座内圆高度不够,可将其车去部分),环的外径比涨块外径小5mm~10mm。

改进后的模具压装定子时,用压力机向涨芯加压使之向下压紧(依据定子大小制订压力参数),因涨块内圆与涨芯外圆为锥度接触,涨块向下移动时涨芯则会自动向上松开。

大功率防爆电机定子铁心变形扣片的改进设计作者:魏小英来源:《中国科技博览》2018年第03期[摘要]大功率防爆电机如1000kw以上电机,在日常工作中很容易出现铁心中的冲片压制后回弹、松散,铁心变形,对电机的输出功率造成了不必要的损耗,给用户和企业均造成了较大的损失。

[关键词]大功率防爆电动机定子铁心变形扣片改进设计中图分类号:X741 文献标识码:A 文章编号:1009-914X(2018)03-0014-01Improved design of high power explosion-proof motor stator core[Abstract]high power explosion-proof motor above 1000kW motor in daily work is very easy to appear in the core of the punching press after springback, loose core deformation, resulting in unnecessary loss of output power of the motor, to users and businesses have resulted in a greater loss.[Key words]high-power explosion proof motor re Stator core deformation Buckle piece Improved design定子铁芯是构成电机磁通回路和固定定子线圈的重要部件,它由冲片及各种紧固件压紧构成一个整体。

定子铁芯的作用主要是用于产生励磁磁场,对处在其中的通电导体产生力的作用,定子铁心是电机的有效部分之一,他的作用主要用于产生励磁磁场,定子铁心的好坏对电机气隙影响较大,也会影响电机定子平衡。

定子铁心的压装一般是以定子冲片的内圆定位,利用外压装的涨胎工具,将冲片在压床上压紧后,用扣片将其固紧。

电机定子铁芯压装工艺及模具的改进发表时间:2018-09-11T15:46:26.260Z 来源:《基层建设》2018年第23期作者:谢跃锋[导读] 摘要:电机定子铁芯是电机的重要构件之一,其质量的好坏直接影响整机性能的优劣,而定子铁芯压装后的内圆圆柱度又是铁芯质量的重要指标之一,其关键在于压装模具结构及压装工艺。

日本电产三协电子(东莞)有限公司 523325摘要:电机定子铁芯是电机的重要构件之一,其质量的好坏直接影响整机性能的优劣,而定子铁芯压装后的内圆圆柱度又是铁芯质量的重要指标之一,其关键在于压装模具结构及压装工艺。

关键词:电机定子铁芯;模具;压装工艺引言电机定子铁芯是电机的重要构件之一,其质量的好坏直接影响整机性能的优劣,而定子铁芯压装后的内圆圆柱度又是铁芯质量的重要指标之一。

因此,合理的压装工艺及压装模具结构是它的保证。

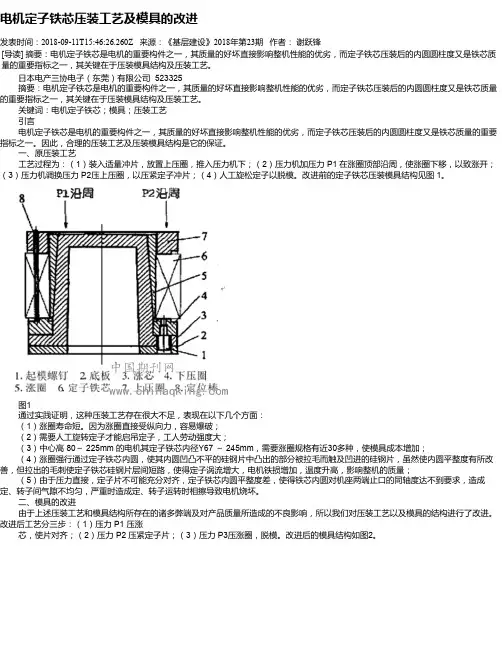

一、原压装工艺工艺过程为:(1)装入适量冲片,放置上压圈,推入压力机下;(2)压力机加压力 P1 在涨圈顶部沿周,使涨圈下移,以致涨开;(3)压力机调换压力 P2压上压圈,以压紧定子冲片;(4)人工旋松定子以脱模。

改进前的定子铁芯压装模具结构见图 1。

图1通过实践证明,这种压装工艺存在很大不足,表现在以下几个方面:(1)涨圈寿命短。

因为涨圈直接受纵向力,容易爆破;(2)需要人工旋转定子才能启吊定子,工人劳动强度大;(3)中心高 80~ 225mm 的电机其定子铁芯内径Υ67 ~ 245mm,需要涨圈规格有近30多种,使模具成本增加;(4)涨圈强行通过定子铁芯内圆,使其内圆凹凸不平的硅钢片中凸出的部分被拉毛而触及凹进的硅钢片,虽然使内圆平整度有所改善,但拉出的毛刺使定子铁芯硅钢片层间短路,使得定子涡流增大,电机铁损增加,温度升高,影响整机的质量;(5)由于压力直接,定子片不可能充分对齐,定子铁芯内圆平整度差,使得铁芯内圆对机座两端止口的同轴度达不到要求,造成定、转子间气隙不均匀,严重时造成定、转子运转时相擦导致电机烧坏。

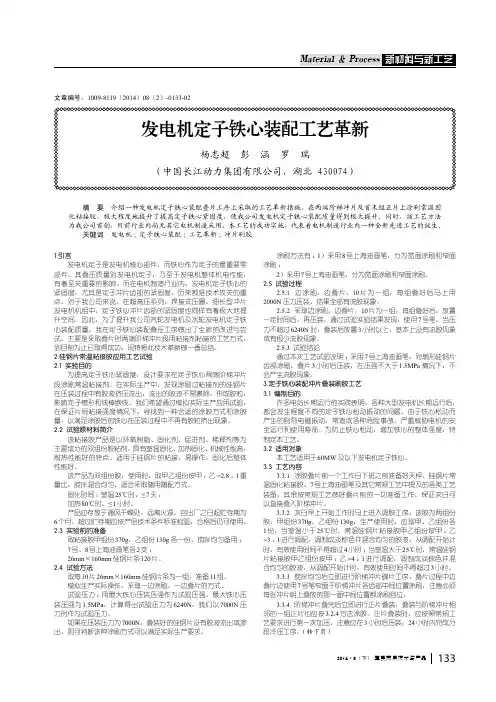

133军民两用技术与产品2014·8(下)1.引言发电机定子是发电机核心部件,而铁心作为定子的最重要零部件,其叠压质量对发电机定子,乃至于发电机整体机电性能,有着至关重要的影响。

而在电机制造行业内,发电机定子铁心的紧固度,尤其是定子冲片齿部的紧固度,历来都是技术攻关的重点。

对于我公司来说,在超高压系列、焊接式压圈、细长型冲片发电机机组中,定子铁心冲片齿部的紧固度也同样有着极大地提升空间。

因此,为了提升我公司汽轮发电机及水轮发电机定子铁心装配质量,我在定子铁心装配叠压工序做出了全新的改进与尝试,主要是采取叠片时两端阶梯冲片段用粘接剂粘接的工艺方式,到目前为止已取得成功,现特将此技术革新做一番总结。

2.硅钢片常温粘接胶应用工艺试验2.1 实验目的为提高定子铁心紧固度,设计要求在定子铁心两端阶梯冲片段涂刷常温粘接剂。

在实际生产中,发现涂刷过粘接剂的硅钢片在压装过程中有胶液挤压流出,流出的胶液不易擦除,形成胶粒,影响定子槽形和线棒嵌线。

我们希望通过模拟实际生产应用试验,在保证片间粘接强度情况下,寻找到一种合适的涂胶方式和涂胶量,以满足涂胶后的铁心在压装过程中不再有胶粒挤出现象。

2.2 试验原材料简介该粘接胶产品是以环氧树脂、固化剂、促进剂、稀释剂等为主要成分的双组份胶粘剂,具有室温固化、加热固化、机械性能高,耐热性能好的特点。

适用于硅钢片的粘接,易操作,固化后整体性能好。

该产品为双组份胶,使用时,取甲乙组份按甲:乙=2.8:1重量比,搅拌混合均匀,适合采取随用随配方式。

固化时间:室温25℃时,≤7天;加热80℃时,≤1小时。

产品应存放于通风干燥处,远离火源。

自出厂之日起贮存期为6个月,超过贮存期应按产品技术条件标准检验,合格后仍可使用。

2.3 实验前的准备取粘接胶甲组份370g ,乙组份130g 各一份,搅拌均匀备用;7号、8号上海油画笔各2支;26mm ×160mm 硅钢片条120片。

电机铁芯叠绕制造技术的开发田松岳(泰州技师学院,江苏 泰州 225300 )摘 要:介绍了笔者开发的电机铁芯的叠绕制造技术,该技术使原材料的利用率大幅提高, 同时提高了产品的技术性能和生产过程的自动化程度。

关键词:电机 铁芯 冲压 叠绕制造1. 概述电机定子铁芯的叠绕制造是一种新的制造技术,使传统铁芯制造技术得到很大改进,适应了汽车用交流发电机向着高速、小型、大功率方向发展的趋势。

原材料利用率从原来的大约30%提高到大约90%(此数据与铁芯嵌线槽形状、分布和工艺略有关联),且具有工序简化,生产效率、成品率、自动化程度高,而设备投资低的特点。

笔者消化吸收国外先进技术,开发研制的电机铁芯叠绕制造技术及其设备,经过反复的研究,大量的试验和不断的改进,加工设备已基本定型,并成功制造了产品。

专项技术测试和有关厂家的工程应用证明,其产品技术性能与传统技术制造技术相比有较大提高。

这一技术有很高的实用价值,经过适当改造,也可用于其它类似产品的生产。

2. 叠绕制造技术的设计思想传统的由单层芯片多片叠装的制造技术,其材料浪费情况如图1所示。

环状芯片产品周围的周角料和中间的圆形材料无法使用,成为冲压落料被浪费。

即使将这些边角料再次利用用于小件产品的制造,但其形状与小件产品的形状差别较大,较大面积的浪费是不可避免的。

新技术的思想是,原料采用窄条形状,使其宽度等于环状芯片宽度,如图1中的a 尺寸所示,并冲压成型如图2所示,嵌线槽在此工艺初步成型和保证尺寸精度。

再沿图2所示方向连续弯曲成螺旋状如图3所示,螺旋弯曲的层数为: 图1 冲压带料示意图 th m 其中:m 为螺旋弯曲的层数;h 为所需电机铁芯的厚度;t 为原材料(板料)的厚度。

这就是所谓的叠绕。

叠绕后的内外径与图1中环状芯片的内外径相等。

最后压装、焊接并抛光固定成铁芯产品。

显而易见,这一技术可避免传统工艺中周角料和中间圆料的浪费,只有与嵌线槽相对应的极少量面积部分 图2 芯片冲压带料示意图 成为废料。

电机铁心叠压优化设计方法及其应用研究摘要:本文针对电机铁心叠压优化设计方法及其应用展开研究。

首先,对电机铁心叠压的概念和重要性进行了概述,然后方法论部分,详细介绍了设计考虑和约束条件、磁场分析、优化算法、设计变量和参数以及目标函数和约束条件等关键内容。

最后详细介绍了电机铁心叠压的优化设计。

关键词:电机铁心叠压,优化设计,磁性材料选择,几何形状设计,仿真评估,结果分析。

1、引言电机铁心叠压优化设计是提高电机性能和效率的关键技术之一。

传统设计方法在满足基本要求的同时存在着一定的局限性。

因此,研究人员致力于开发更有效的优化设计方法。

本文旨在系统地介绍电机铁心叠压的优化设计方法及其应用研究,以促进电机技术的进一步发展和应用。

2.电机铁心叠压概述电机铁心是电机中重要的结构部件,其主要功能是提供磁路,传导磁场并集中磁能,从而实现电机的正常运转。

铁心叠压作为电机铁心的一种常见结构形式,指的是将多层绝缘片和铁片按一定的顺序堆叠叠压而成。

电机铁心叠压的设计对电机的性能有着重要影响。

合理的铁心叠压设计可以提高电机的磁路传导能力、降低磁阻、减小能量损耗,并且能够改善电机的效率、提高转矩输出和降低噪音。

因此,铁心叠压的优化设计成为提高电机性能的重要研究方向。

3、方法论3.1 设计考虑和约束条件在电机铁心叠压的优化设计中,需要考虑多个设计考虑和约束条件。

首先,设计考虑包括磁场传导的均匀性、磁阻的最小化、磁能的集中程度等。

这些设计考虑旨在提高电机的效率和性能。

此外,还需要考虑结构的可制造性、材料的可获得性和成本等因素。

约束条件可以包括材料的强度和稳定性要求、电机的尺寸限制以及磁场强度的要求等。

3.2 磁场分析磁场分析是电机铁心叠压优化设计中的重要步骤。

通过数值建模和仿真分析,可以获得铁心叠压结构中的磁场分布情况。

磁场分析可以基于有限元方法或边界元方法进行,利用计算软件进行仿真计算。

通过磁场分析,可以评估铁心叠压的性能指标,如磁通密度、磁阻和磁能损耗等。

如何改进铁心叠压工艺来降低高压电机铁耗来源 | 旺材电机引言高压电机铁耗大,影响电机的效率和温升,此问题一直未找到有效的解决方法,部分产品铁耗值波动达到4000~5000W,最大达到7000W,严重制约我公司高效节能电机的发展,降低高压电机铁耗势在必行。

影响铁耗的因素包括硅钢片层间绝缘、叠压系数等,而定子铁心叠压质量又是影响铁耗大小的重要因素,因此必须研究铁心叠压压力与铁耗的关系,优化定子铁心叠压工艺,是有效降低高压电机铁耗的途径之一。

在电机空载损耗中铁耗占有相当大的比例,因此本文以降低高压电机空载损耗P0值作为降低高压电机铁耗的理论依据。

改变叠片压力对改善铁耗的研究理论规定片间压力为20~40kg/cm2,分别选取25kg/cm2、30kg/cm2、37kg/cm2三种压力,严格按规定的压力压紧铁心,前后共进行三次试验,试验过程及结果如下。

(1)第一次试验:定子铁心叠片压力按上限控制37kg/cm2,数量13台,试验结果不理想,但空载损耗基本稳定,都在19600~21600W左右,超过出厂限值2800~4000W左右,分析原因可能是压力过大,导致片间电阻降低,损耗增大。

(2)第二次试验:叠片压力降低到靠近下限25kg/cm2,数量9台,试验结果为2台产品空载损耗低于出厂限值格;7台超过出厂超出限值约3300~3500W,合格率仅为28%。

(3)第三次试验:叠片压力按30kg/cm2控制,数量12台,试验结果2台合格,其余10台空载损耗超过出厂限值2500~3200W。

以上试验结果分析,在理论规定的叠片压力范围内严格控制叠片压力,在此范围内调整压力对改善铁耗效果不大,并且毫无规律,因此必须改变先前的思路,重新研究影响铁耗大的因素。

对某一个电机厂第一季度所有出厂电机的试验结果单进行统计。

根据3个月空载损耗试验值与出厂限值的比值进行分析,75%的产品空载损耗试验值与出厂限值比值在0.8~1.2之间,3个月中每个月的比值基本相似,经过分析产生此问题的原因应为系统因素导致,而系统因素中叠片工艺方法是最大的影响因素,必须进一步研究新的冲片叠压工艺,有效降低电机铁耗。

定子冲片叠压技术

定子冲片叠压技术是一种常用于电机制造的工艺,它主要应用于电机定子的铁芯制造过程中。

该技术可以有效提高电机的功率密度、降低噪音和振动,同时还可降低电机的成本。

在定子冲片叠压技术中,首先需要对电机定子的铁芯进行加工和制造,以形成一定的结构和形状。

然后,采用冲片叠压工艺,将铁芯上的铁片进行冲裁、叠压和焊接。

这样可以有效地消除铁芯内部的空隙和缝隙,提高铁芯的密度和导磁性能,从而提高电机的效率和性能。

此外,定子冲片叠压技术还可以结合其他工艺,如热处理、表面处理等,进一步提高电机的性能和寿命。

综上所述,定子冲片叠压技术是电机制造中不可或缺的重要工艺,它为电机的高效、稳定运行提供了坚实的支撑。

- 1 -。

电机智能制造中带绕组定子铁心入壳压装工艺的改进摘要:电机工程是我国比较重要的一个工程,其开发和研究也有很多年的历史。

经过多年的研究,电机工程也有了很多智能化的装备。

具备研究开发新项目的实行能力。

还有非常丰富的智能产业线,优质的数字化车间,很好的项目产业实施经验。

电机智能制造能够引领未来的智能制造方向,能够稳定发展,可以以项目的客户需求作为向导,有很好的未来前途。

关键词:电机智能制造;中带绕组定子铁心;入壳压装工艺电机行业是我国目前应用最广泛的工业设备,是我国制造业中非常重要的一部分。

更是智能制造,新能源汽车,航空装备非常高端装备设备的核心装置。

电机是我国节能中更高效,可靠性更强、性能更高、还是比较小型化、更专业化、更智能化的工业设备。

作为我国工业制造业最核心的项目行业,它也在更积极地优化改进。

一、电机智能制造在我国工业设备中的重要性与通用设备1.1智能制造为工业行业做出的贡献电机工程是我国从制造业大国向制造业强国转变的核心行业。

它能够使中国实现制造自动化,制造智能化和制造信息化。

其未来发展也是我国现代经济发展面临的重要问题。

电机工程是实现中国制造自动化智能化非常重要的发展手段。

所以改进发展智能制造是实现电机自动化生产非常重要的一部分。

其中最重要最关键的工序就是电机带绕组定子铁心入壳压装。

电机的整体质量好坏就要看其是否合格。

定子铁心入壳压装质量的好坏会直接影响到电机成品的质量好坏。

从而就能看出电机绕组定子铁心入壳压装工艺的重要性。

1.2电机压装工艺使用的通用设备我国目前传统电机压装工艺采用的设备是立式压机。

具有很多的弊端。

例如,完成带绕组定子铁心的入壳压装效率非常低,安全性能也不高,存在隐患。

质量也不能够得以保证。

近些年来,智能制造一直在不断的发展,我国的专业研究人员也开始对压装工艺进行改进。

电机行业人员对电机智能制造的总装研究比较多。

电机入壳压装工艺还只使用传统的立式压装方式进行。

很少,甚至没有人专门去研究改进入壳压装工艺。