钢铁脱硫剂

该产品是我公司从日本、韩国进口的一种冶金添加剂,其已在日本各大钢厂被广泛应用,并取得良好的效果,随着钢铁工业的不断发展,国内的各大钢该也开始普遍应用该产品,炼钢节奏明显加快,综合成本大幅度降低。

产品特点:

该产品含有大量Al2O3,这部分Al2O3与铝矾土中的Al2O3有很大区别。是经过特殊加工处理,处于临界状态,具有较强的活性度,极易与CaO结合,形成铝酸钙渣系,该渣系具有很高的硫容量,另外由于金属铝的存在,降低了氧的活度,从而更有助于硫从钢(铁)水中去除。该产品比其他材料制成的脱硫剂在铁水预处理过程中,脱硫效果好,成本低,脱硫率可达到85%以上。

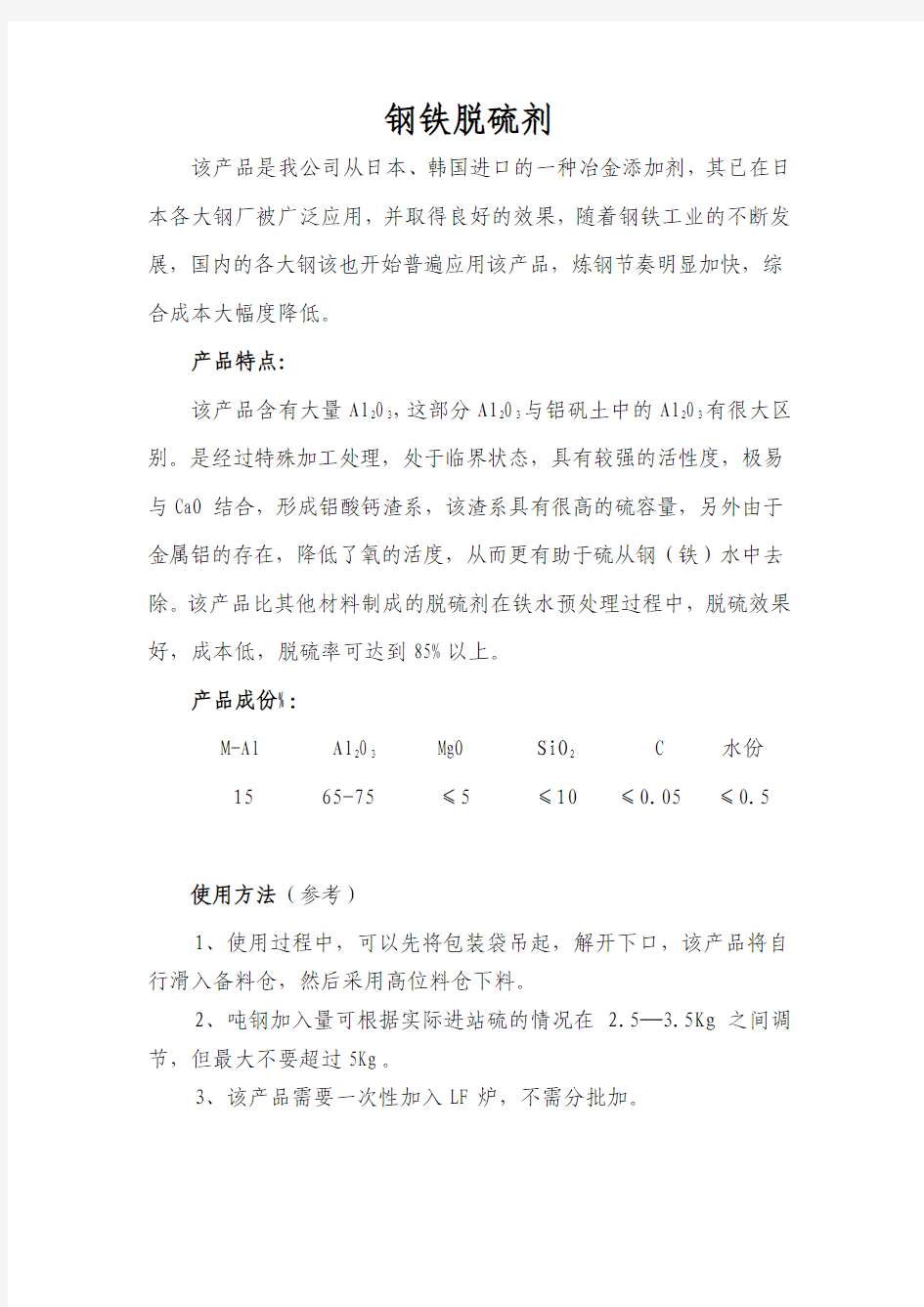

产品成份%:

M-Al Al2O3MgO SiO2 C 水份

15 65-75 ≤5 ≤10 ≤0.05 ≤0.5

使用方法(参考)

1、使用过程中,可以先将包装袋吊起,解开下口,该产品将自行滑入备料仓,然后采用高位料仓下料。

2、吨钢加入量可根据实际进站硫的情况在 2.5─3.5Kg之间调节,但最大不要超过5Kg。

3、该产品需要一次性加入LF炉,不需分批加。

脱硫剂的介绍 一、常温氧化铁脱硫剂 1. 常温氧化铁脱硫剂主要活性组份是水含氧化铁Fe2O3·H2O,它是一种高分数散活性物质,对H2S有很高的反应活性和吸收能力;常温下就能有效地脱除H2S,且精度也高,硫容可达25%以上。工厂使用脱H2S情况见表1、表2。 表1年产3万吨合成氨厂CNJT-01脱硫情况[1] 表2氧化铁进出口H2S测试情况[2]

常温氧化铁脱硫剂型脱硫剂由于活性组份高的分散度和大的比表面积,对有机硫也有一定的脱除能力,见表3。 表3常温氧化铁脱硫剂脱除有机硫情况[3]

从表1、表2和表3可见,常温氧化铁脱硫剂脱硫剂在空速~300H-1可将高达~200PPm H2S脱至~1PPm;而脱有机硫效果差、波动大,且脱除量很小,主要为吸附。 2. 常温氧化铁脱硫剂的特性活性氧化铁Fe2O3·H2O3脱H2S的有效性与使用的环境有关。在处于碱性条件下发生如下反应。 3H2S+Fe2O3·H2O3 = Fe2O3·H2O+21.76KJ/mol (1) (红褐) (黑) 该反应是H2S分子在碱性液膜中溶解及离解而进行的。除脱硫剂本身具有一定碱度外,气氛为碱性环境也是有利的(如含一定的氨);水份含量对脱硫剂也是至关重要,以~10%为宜,使用中气体中水汽含量以接近或达到饱和状态为好,如在20~40℃水汽车含量为~4%即可。这有助于抑制气流将脱硫剂中水份带走;但应避免大量水蒸气在床层中冷凝或带水而造成微孔堵塞和损坏强度。 气体中含有一定的氧可发生再生反应,对脱硫有利。 Fe2O3·H2O+3/2O2 = Fe2O3·H2O+3S+197KJ/mol (2) 反应(1)和(2)均为放热反应,低温有利于反应平衡,速度不利,通常以20~40℃为宜。当氧含量达到O2∕H2S>2.5时,反应生成的硫化物可实现连续再生。则反应(1)和反应(2)合并为: Fe2O3·H2O H2S+1∕2 O2----------H2O+S 水合氧化铁Fe2O3·H2O相当于催化剂。

铁系陶粒脱硫剂的制备与应用研究 硫化氢废气的净化办法多为回收类办法,对于量大、浓度较高的含H2S气体,通常经过吸收、氧化等进程收回硫磺,在工业生产中应用较多。氧化铁脱硫剂因其硫容大、价格低、可在常温下空气再生等特点而深受很多企业的青睐。但也存在着强度差、遇水粉化、脱硫精度不高(1ppm)等不足之处,影响了其工业应用。为解决这些不足,使得铁系脱硫剂能够拥有更广阔的用武之地,选用赤坭作为活性成分,以还原法油页岩废渣陶粒作为载体进行填充脱硫塔脱硫。增加了硫容,增大了强度,增加了脱硫剂的再生能力。 【Abstract】Hydrogen sulfide gas purification method is mainly recovery method.For large amount,high concentration of H2S containing gas,usually through absorption,oxidation and other processes to get sulfur,which is widely used in industrial production. Iron oxide desulfurizer favored by many enterprises because of its high sulfur content,low price,can be recycled at room temperature and other characteristics. But there are also some disadvantages affected its industrial application,such as poor strength,water spray,low precision of desulfurization (1ppm)and so on. To find a way to solve these deficiencies,and make iron series desulfurization agent can be more widely used,red mud is chosen as the active ingredient,to restore the oil shale waste slag ceramsite as a carrier to fill the desulfurization tower,which Increased the sulfur capacity,the intensity and the desulfurizer regeneration. 标签:脱硫剂;赤泥;油页岩废渣陶粒 1 引言 我国作为当今世界上最大的能源大国,环保问题已经迫在眉睫。硫化氢是烟气中最需要控制的有毒气体之一,当今有效去除硫化氢气体的有效方法有湿法脱硫、干法、半干法脱硫。页岩炼油厂瓦斯脱硫装置使用的脱硫剂由于生产条件影响,需要硫容较高,并且强度较大的脱硫剂,所以针对这些条件我们研究了新型脱硫剂,并现场对脱硫剂能力进行了实验[1]。 2 应用试验方案及试验效果分析 通过查阅书籍与科技信息,确定了以氧化铁鞍山产的赤泥为主要脱硫原料、骨料选用自产还原法页岩废渣陶粒的试验方案,添加了少量添加剂,制得了各种配方的脱硫剂,在生产现场对瓦斯进行了脱硫效果的测试[2]。 2.1 硫剂脱硫原理 以消石灰和硫酸亚铁为主要原料制备水合氧化铁(FeOOH或Fe2O3·H2O),利用水合氧化铁的活性脱除硫化氢气体,其脱硫原理如下:

T102、T103精脱硫剂 已广泛用于合成氨、甲醇、联醇、甲烷化、合成燃料、食品CO2、聚丙烯等生产工艺中精脱硫。EAC-2或EAC-3型活性炭精脱硫剂97年元月已通过化化工部和湖北省联合主持的专家鉴定,分别被化工部化肥催化剂标准化技术归口单位正式命名为T102和T103型活性炭精脱硫剂,列为国家正式产品。 一、与普通脱硫剂相比,T102及T103精脱硫剂有下列特点: 1.脱硫精度高。普通脱硫剂脱硫精度为出口H2S≤1.0ppm,用于粗脱硫;而EAC精脱硫剂脱硫精度高为出口H2S≤0.03ppm。 2.反应速度快。研究表明,EAC的穿透空速是普通脱硫剂的2~3倍。工业使用时,普通脱硫剂的使用空速为200~500h-1,EAC的使用空速为1000~2000h-1左右。 3.精脱硫剂的工作(穿透)硫容高。研究表明,EAC型精脱硫剂工作硫容为其它常温脱硫剂的3~5倍。 三、反应原理及质量检验标准 1. 反应原理 原料气中的H2S与残存的O2作用生成硫沉积在微孔中。 其反应式为:H2S+1/2O2=S+H2O △H=-434.0KJ/mol

DS-1精脱硫剂 DS-1精脱硫剂是湖北省化学研究院采用全新配方及工艺研制开发出来的新型、高效耐缺氧型精脱硫剂,可在10~150℃的无氧条件下,用于天然气、油田气、液化气、炼厂气、合成气、变换气等多种气体及石脑油、汽油等液态烃的精脱硫,以保证各类气体及油品的总硫和铜片及银片腐蚀达标,保证蒸气转化、低变、甲烷化、甲醇、联醇、合成氨、聚丙烯和羰基合成等含镍、铜、铁及贵金属催化剂的正常使用和产品质量的提高。 一、性能特点 (1)特别适用于无O2的气体或液体,在使用过程中不需向脱硫系统补充空气或氧气。目前,国内各种活性炭与氧化铁(精)脱硫剂的硫容在无O2工况下急聚下降,ZnO虽然可以使用,但在低常温下硫容低、价格高。对比试验表明在低常温无O2工况中,DS-1精脱硫剂的硫容比国内最好的脱硫剂产品要高3倍。(2)脱硫精度高,进口H2S 100~15000 mgS/m3时,出口H2S<0.03 mgS/m3。 (3)反应速度快,使用空速500~1500h-1。 (4)耐水性能好,长期水浸不粉化,水煮沸2h不粉化。 (5)使用温度宽,范围广,可在5~150℃下使用。 二、主要物理化学性能(见表1) 三、反应原理 MO+H2S==MS+H2O MO+COS==MS+CO2 四、正常操作使用条件 1.空速:(气相)500~1500h-1 (液相)0.5~3h-1 2、温度:5 ~150℃ 3、压力:常压~3.0MPa

铁水脱硫剂 铁水脱硫剂(desulphurizer for hot metal) 能与铁水中的硫生成不溶解或低溶解于铁的硫化物,从而降低铁水硫含量的物料。 种类铁水脱硫剂分为石灰系、碳化钙系、苏打系、镁系等4类。其他一些物质,如稀土元素铈,它与硫有较强的亲和力,但比镁的脱硫能力低,成本高,因此不宜用来处理大量铁水;食盐和碳酸锰矿混合物也可脱硫,但脱硫时挥发出大量褐色烟状盐蒸气和氯气,严重污染环境,故未能广泛应用。 石灰系是来源广泛、价格低廉的有效脱硫剂。包括石灰,石灰石以及以石灰为主要组分的混合物。石灰的主要化学成分是CaO,优质石灰的CaO含量可高于95%。铁水脱硫所用石灰一般为粉状,称为石灰粉剂。至20世纪80年代末,尚无该粉剂成分、粒度分布和性能的统一技术标准,但从冶金反应和输送角度考虑,一般采用的石灰粉剂CaO>85%,S<0.15%,H2O<0.5%;其他杂质如SiO2、Fe2O3、MgO等尽量低,以提高有效CaO 含量。石灰粉含水量是个重要参数。含水高的石灰粉易粘在输送管壁或堵塞喷粉罐的喉口,影响输送或脱硫处理的正常进行。作为铁水脱硫用的石灰粉要求粒级0.3~1.0mm的约占80%。以上粒度分布也可根据具体情况适当调整。石灰颗粒过细会影响输送性能,增加喷吹法脱硫时的损耗。颗粒太大则会降低脱硫速度。在使用中希望石灰粉的活性高。由于石灰粉有非常强的吸水性,因此它的加工和贮存都需注意防潮,使用前还需烘烤。为提高石灰粉的脱硫效果,往往在其中加入一些助熔剂如萤石、冰晶石等或和其他脱硫剂配成石灰系脱硫粉剂。若在石灰粉中加入一定量(如石灰粉的2%左右)的强还原性元素如铝、镁等,脱硫速度和脱硫率都有明显的提高。这种由两种或两种以上的物料组成的脱硫剂称为复合脱硫剂(或合成渣)。石灰石的主要化学成分为CaCO3,在声p CO2=0.1MPa时的分解温度约为896℃,分解产物为CaO和CO2,因此可代替石灰作脱硫剂。由于热分解时石灰石的崩裂,加入铁水的石灰石颗粒形成很多细小而活性大的石灰颗粒,具有很好的脱硫能力;同时,放出的CO2起到搅拌熔池的作用,改善传质条件,加快脱硫速度。但CO2为弱氧化性气体,故石灰石用作脱硫剂时一般都配有一定量的炭素,以保证脱硫时的还原气氛。石灰石分解是强烈吸热反应,因此很少单独使用。 用石灰或石灰基(系)粉剂进行铁水脱硫,效果与加入的脱硫剂量与脱硫方法、铁水硫含量以及铁水温度等因素有关。如在120t铁水包中用空气喷吹含80%~85%CaO的石灰粉,吨铁石灰耗量为7.8kg,平均脱硫率为42%~50%,处理后铁水含硫量为0.02%~0.03%;

铁水脱硫剂种类 发布时间:2009-12-06 13:59:50 铁水脱硫剂(desulphurizer for hot metal) 能与铁水中的硫生成不溶解或低溶解于铁的硫化物,从而降低铁水硫含量的物料。 种类铁水脱硫剂分为石灰系、碳化钙系、苏打系、镁系等4类。其他一些物质,如稀土元素铈,它与硫有较强的亲和力,但比镁的脱硫能力低,成本高,因此不宜用来处理大量铁水;食盐和碳酸锰矿混合物也可脱硫,但脱硫时挥发出大量褐色烟状盐蒸气和氯气,严重污染环境,故未能广泛应用。 石灰系是来源广泛、价格低廉的有效脱硫剂。包括石灰,石灰石以及以石灰为主要组分的混合物。石灰的主要化学成分是CaO,优质石灰的CaO含量可高于95%。铁水脱硫所用石灰一般为粉状,称为石灰粉剂。至20世纪80年代末,尚无该粉剂成分、粒度分布和性能的统一技术标准,但从冶金反应和输送角度考虑,一般采用 的石灰粉剂CaO>85%,S<0.15%,H 2O<0.5%;其他杂质如SiO 2 、 Fe 2O 3 、MgO等尽量低,以提高有效CaO含量。石灰粉含水量是个重 要参数。含水高的石灰粉易粘在输送管壁或堵塞喷粉罐的喉口,影响输送或脱硫处理的正常进行。作为铁水脱硫用的石灰粉要求粒级0.3~1.0mm的约占80%。以上粒度分布也可根据具体情况适当调整。石灰颗粒过细会影响输送性能,增加喷吹法脱硫时的损耗。颗粒太大则会降低脱硫速度。在使用中希望石灰粉的活性高。由于石灰粉有非常强的吸水性,因此它的加工和贮存都需注意防潮,使用前还需烘烤。为提高石灰粉的脱硫效果,往往在其中加入一些助熔剂如萤石、冰晶石等或和其他脱硫剂配成石灰系脱硫粉剂。若在石灰粉中加入一定量(如石灰粉的2%左右)的强还原性元素如铝、镁等,脱硫速度和脱硫率都有明显的提高。这种由两种或两种以上的物料组成的脱硫剂称为复合脱硫剂(或合成渣)。石灰石的主要化学成分为CaCO 3 ,在声 pCO 2=0.1MPa时的分解温度约为896℃,分解产物为CaO和CO 2 ,因 此可代替石灰作脱硫剂。由于热分解时石灰石的崩裂,加入铁水的石 灰石颗粒形成很多细小而活性大的石灰颗粒,具有很好的脱硫能力;同时,放出的CO 2 起到搅拌熔池的作用,改善传质条件,加快脱硫速 度。但CO 2 为弱氧化性气体,故石灰石用作脱硫剂时一般都配有一定量的炭素,以保证脱硫时的还原气氛。石灰石分解是强烈吸热反应,因此很少单独使用。

铁锰脱硫剂 我公司净化技术研究所自六十年代以来一直从事脱硫剂及相关技术的研究开发,早期研制的高、中温铁锰系脱硫剂在全国享有盛誉,处于领先地位。80年代末,在对原有铁锰系脱硫剂不断改进创新的同时,又在常温领域取得了一系列成果,现已形成了从高温、中温到常温的系列脱硫剂产品,主要型号有MF-1、TC-1、MF-2、LS-1、CNJT-01、CNS-1、XNL-1等。 1.催化剂型号 TC-1:240M3;240吨. 2.物理特性 形状规格:Ф4×5~10柱状 堆比重:1.0~1.1(kg/L) 侧压强度:≥50(N/cm) 磨耗率(%):≤8 3.质量标准 TC-1执行Q510501XN.004-91标准。 4.工艺指标 温度:300~450℃ 压力:常压~4.5MPa 空速:500~2000h-1 5、质量保证指标: 在需方正常操作工艺条件下,脱硫剂保证: 出口H2S:≤1ppm(总H2S <200ppm时) ≤3ppm(总H2S 200-600ppm时) 有机硫转化率≥70%(噻吩除外) 工作硫容:≥25%

6 性能特点 TC-1型脱硫剂是以氧化锰为主要活性组份,氧化铁和氧化锌为次要活性组份的转化-吸收型双功能脱硫剂。它们能将有机硫(硫醇、硫醚、羰基硫、二硫化物等)热解或加氢转化成硫化氢,又能将硫化氢脱除掉。主要用于精脱天然气、油田气、焦炉气等气体中的硫化物。TC-1自八十年代初研制成功以来,经过20年的发展、改进,其性能显著提高,广泛应用于大、中、小型化工企业。工厂的应用结果证明,与传统型脱硫剂(Fe-Mn转化加ZnO或Co-Mo转化加ZnO)相比具有脱硫精度高,硫容大,成本低(低50~300%)等优点。TC-1性能优越,在正常操作条件下完全能满足贵厂的工艺条件,使用寿命与进口硫含量有关。 反应原理 TC-1型脱硫剂中的氧化锰可热解或氢解有机硫,同时将硫化氢吸收掉,反应如下: 1、热解: 2CH3SH====2H2S+C2H4 CH3SCH3====H2S+ C2H4 2、氢解: COS+H2====H2S+CO CS2+4H2====2H2S+CH4 CH3SH+H2====H2S+CH4 CH3SCH3+H2====H2S+C2H6 3、吸收硫化氢 H2S+MnO====MnS+H2O H2S+ZnO====ZnS+H2O 3H2S+Fe3O4+H2====3FeS+4H2O 7.应用实例 陕西榆林甲醇厂8万吨甲醇/年装置 该装置原料气为天然气,气量为10000M3/h,总硫含量为10-20PPm,装填两炉各13.5吨铁锰脱硫剂,铁锰脱硫剂出口硫含量为≤0.1PPm,每三年换一炉 13.5吨铁锰脱硫剂,硫容达到约30%。 河北建滔化工有限公司10万吨甲醇/年装置 该装置使用铁锰脱硫剂,自开车至今出口硫含量一直为≤0.1PPm,

前言 目前,脱除H2S的方法主要有干法和湿法两种,前者比后者工艺简单,操作方便,成本低廉。干法脱硫方法又分为中温脱硫、低温脱硫和常温脱硫。低温脱硫和常温脱硫是目前的发展方向,特别是常温脱硫——如氧化铁、活性炭、分子筛脱硫等方法更是备受重视。活性炭和分子筛脱硫技术的单质硫产率高、脱硫效率高,但因水气会影响它们的净化度和硫容量,因此不适合用于含量高的气体脱硫;而氧化铁脱硫剂是一种传统的气体净化材料,由于其资源丰富、价格低廉而得到广泛应用。固体氧化铁脱硫剂适宜于对天然气、油田伴生气、城市煤气以及废气中H2S含量高的气体脱除,但该方法也存在着在高空速下的净化度不够高的缺点。为此,需要对氧化铁脱硫剂配方及制备方法进行改进。 常温氧化铁脱硫剂主要活性组份是水含氧化铁Fe2O3·H2O,它是一种高分数散活性物质,对H2S有很高的反应活性和吸收能力;常温下就能有效地脱除H2S,且精度也高,硫容可达25%以上。 铁锰系脱硫剂除了噻吩以外对常见的如硫醇、硫醚、二硫化物、COS、CS2等有效。天然气中几乎不含噻吩,且通常含硫醚也不高故可脱至高的精度(<0.5PPm)。对于含量较高硫醚时(>2PPm)配含2~4%H2,较高温度时也能满足精度要求。

目录 前言 (1) 第一章脱硫剂的应用前景 (3) 第二章铁系脱硫剂的应用 (4) 第三章脱硫剂的制备 (5) 第四章脱硫剂的物理特性 (6) 第五章脱硫剂的实验效果 (7) 第六章脱硫剂的影响因素 (8) 1脱硫剂添加物对脱硫效果的影响 (8) 2混合气对脱硫效果的影响 (8) (进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8) 3气体流量流速对脱硫效果的影响 (8) (进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8) 4脱硫剂表面积对脱硫效果的影响 (8) (进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8) 5不同温度下对脱硫剂的吸收效果 (8) (进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8) 第七章脱硫剂的前景分析 (9) 第八章实验数据归纳 (10) 第九章总结 (10) 参考文献 (10) 致谢 (10)

第二节常用脱硫剂及脱硫指标 一、常用脱硫剂 经过长期的生产实践,目前选用作为铁水脱硫剂的主要是Ca、Mg、Na等元素的单质或化合物,常用的脱硫剂主要有: Ca系:电石粉(CaC2)、石灰(CaO)、石灰石(CaCO3)等 Mg系:金属Mg粉 Na系:苏打(Na2CO3) 二、常用脱硫剂反应特点 1.电石粉 碳化钙脱硫反应为 用CaC2脱硫有如下特点: 1)在高碳系铁水中,CaC2分解出的Ca离子与铁水中的硫有极强的亲和力。因此CaC2 有很强的脱硫能力,在一定的铁水条件下,用CaC2脱硫,脱硫反应的平衡常数可达6.9×105,反应达到平衡时,铁水中硫含量可达4.9×10-7。 2)用CaC2脱硫,其脱硫反应是放热反应,有利于减少铁水的温降。 3)脱硫产物CaS,其熔点24500C,因此脱硫后,在铁水面上形成疏松的固体渣,有利于防止回硫,且对混铁车内衬浸蚀较轻,扒渣作业方便。 4)由于电石粉脱硫能力强,故用量少,渣量也较少。 5)电石粉易吸潮,吸潮时产生如下反应: CaC2+H2O=CaO+C2H2 CaC2+2H2O=Ca(OH)2+C2H2 这个反应会大大降低电石的脱硫能力,而且放出的C2H2是属易爆气体,因此在运输和保存电石粉时要采用氮气密封,储料罐必须安装乙炔检测等安全装置,以防爆炸等事故。 6)用电石粉脱硫生成的碳除饱和溶解于铁水外,其余以石墨态析出,喷吹过程中随喷吹气体有少量的电石粉带出,同时还有少量的C2H2产生,这些都会对环境产生污染,故必须有除尘设备。 2.石灰粉脱硫 石灰脱硫的反应式为: 用脱硫有如下特点: 1)在高C和一定含硅量的铁水中,有较强的脱硫能力,在1350℃时,用脱 硫,反应达平衡时,铁水中硫含量可达,比的脱硫能力要弱得多。 2)脱硫渣为固体渣,扒渣方便,对铁水缶、混铁车侵蚀较小,但用量较大,故形成的渣量也大,铁损也较高,铁水温降也较大。 3)石灰粉资源广、价格低、易加工,使用安全。 4)石灰粉流动性差、在输送中易堵塞、在料罐中也可能会“架桥”而堵料,且石灰易吸潮, 吸潮后其流动性大大恶化,吸潮后会生成,不仅影响脱硫效果,而且会污染环境,因此,石灰的加工运输和贮存都要在干燥条件下进行,一般也采用氮气密封和输送。

铁水脱硫剂种类 铁水脱硫剂(desulphurizer for hot metal) :能与铁水中的硫生成不溶解或低溶解于铁的硫化物,从而降低铁水硫含量的物料。 种类。铁水脱硫剂分为石灰系、碳化钙系、苏打系、镁系等4类。其他一些物质,如稀土元素铈,它与硫有较强的亲和力,但比镁的脱硫能力低,成本高,因此不宜用来处理大量铁水;食盐和碳酸锰矿混合物也可脱硫,但脱硫时挥发出大量褐色烟状盐蒸气和氯气,严重污染环境,故未能广泛应用。 石灰系。是来源广泛、价格低廉的有效脱硫剂。包括石灰,石灰石以及以石灰为主要组分的混合物。石灰的主要化学成分是CaO,优质石灰的CaO含量可高于95%。铁水脱硫所用石灰一般为粉状,称为石灰粉剂。至20世纪80年代末,尚无该粉剂成分、粒度分布和性能的统一技术标准,但从冶金反应和输送角度考虑,一般采用的石灰粉剂CaO>85%,S<0.15%,H2O<0.5%;其他杂质如SiO2 、Fe2O3 、MgO等尽量低,以提高有效CaO含量。石灰粉含水量是个重要参数。含水高的石灰粉易粘在输送管壁或堵塞喷粉罐的喉口,影响输送或脱硫处理的正常进行。作为铁水脱硫用的石灰粉要求粒级0.3~1.0mm的约占80%。以上粒度分布也可根据具体情况适当调整。石灰颗粒过细会影响输送性能,增加喷吹法脱硫时的损耗。颗粒太大则会降低脱硫速度。在使用中希望石灰粉的活性高。由于石灰粉有非常强的吸水性,因此它的加工和贮存都需注意防潮,使用前还需烘烤。为提高石灰粉的脱硫效果,往往在其中加入一些助熔剂如萤石、冰晶石等或和其他脱硫剂配成石灰系脱硫粉剂。若在石灰粉中加入一定量(如石灰粉的2%左右)的强还原性元素如铝、镁等,脱硫速度和脱硫率都有明显的提高。这种由两种或两种以上的物料组成的脱硫剂称为复合脱硫剂(或合成渣)。石灰石的主要化学成分为CaCO3,在声pCO2=0.1MPa时的分解温度约为896℃,分解产物为CaO和CO2,因此可代替石灰作脱硫剂。由于热分解时石灰石的崩裂,加入铁水的石灰石颗粒形成很多细小而活性大的石灰颗粒,具有很好的脱硫能力;同时,放出的CO2起到搅拌熔池的作用,改善传质条件,加快脱硫速度。但CO2为弱氧化性气体,故石灰石用作脱硫剂时一般都配有一定量的炭素,以保证脱硫时的还原气氛。石灰石分解是强烈吸热反应,因此很少单独使用。 用石灰或石灰基(系)粉剂进行铁水脱硫,效果与加入的脱硫剂量与脱硫方法、铁水硫含量以及铁水温度等因素有关。如在120t铁水包中用空气喷吹含80%~85%CaO的石灰粉,吨铁石灰耗量为7.8kg,平均脱硫率为42%~50%,处理后铁水含硫量为0.02%~0.03%;用天然气在165~200t:铁水罐中喷吹石灰粉的消耗量为7.5~10kg/t、硫从0.05%~0.07%降到0.02%;回转炉内石灰粉消耗量为10~20kg/t时,脱硫率可达90%以上;KR法用90%CaO,10%萤石粉可得到92%以上的脱硫率,处理后铁水含硫量≤0.002%,脱硫剂消耗量为8.5kg/t。用石灰粉脱硫,处理前后铁水温降约为25~50℃。 石灰或石灰系(基)粉剂脱硫剂虽有消耗量较高、处理过程中温降较大的缺点,但因它的价格低廉,达到同样的脱硫效果,其所需成本仅为苏打的约1/5(按1990年中国市场价格计算),因此在中国得到广泛的应用。80年代后期,日本也逐渐用它代替碳化钙和苏打系脱硫剂进行铁水脱硫。 碳化钙系高效脱硫剂。其脱硫能力和速度都高于石灰和苏打系,适用于快速处理大量铁水,且能获得极低含硫量的生铁,是早期的铁水预处理用脱硫剂之一,包括碳化钙和氰氨化钙以及以碳化钙为主要组分的碳化钙系混合物。碳化钙

炼钢脱硫剂 产品简介: 一、概述: 近些年来,随着科学技术的迅猛发展,我们在脱硫领 域里取得了重大发展,脱硫剂的升级换代速度很快。CoS系列新型高效脱硫催化剂,是我公司为适应当前市场需求,新近开发出的高新科技成果,技术性能达到了国际先进水平。我公司在广泛调研脱硫剂市场的基础上,详细分析目前国内外各种脱硫剂的优缺点,广泛征求用户意见,根据各厂实际使用情况和煤气中含硫量的高低变化,不断完善了产品配方和使用技术,综合开发出了CoS新型高效脱硫催化剂,它具有低消耗、低成本的突出优势。CoS高效脱硫催化剂系双控金属酞氰钴类化合物,是一种超高活性脱硫催化剂,主要用于液相催化氧化法脱硫及脱氰,其脱硫效率达99%以上,脱氰效率达98%以上,同时还能脱除60%以上的有机硫,使用单位均取得了良好的技术效果,经济效益和社会效益显著。CoS高效脱硫催化剂是经过进一步改进活性组份和优化生产工艺而开发的新一代脱硫催化剂与原型催化剂相比主要有生产操作简便、脱硫效率高、硫容高、选择性好、再生溶

液清亮、不堵塔、硫磺易分离、消耗低、费用低等优点,是当前化肥焦化企业脱硫首选的高效催化剂。 二、物化性质: 外观:兰灰色粉末。 密度:≤0.96g/立方厘米 主体成分:>92% 水不溶物:≤3.0% 在水或碱性水溶液中有很好的溶解性。 在纯碱水溶液中呈天兰色,有氨水中呈浅绿色。 在酸碱介质中不分解,化学稳定性好。 催化剂本身无腐蚀,无毒害。 三、用途与特点:CoS脱硫催化剂可广泛用于半水煤气、变换气、焦炉气、城市煤气中脱硫工序的气相湿式氧化法脱硫。该产品无毒、无腐蚀、无污染,在常温常压或加压条件下,无论以氨水还是以纯碱为吸收剂,均能保持稳定的脱硫效率,使用时不需加助催化剂,预活化工艺简单、时间短、硫化氢脱除率可达99%以上,有机硫脱除率可达60%以上,氰化氢脱除率可达98%,该产品活性高、寿命长、抗氰化氢中毒能力强,能溶泻脱硫装置系统内的沉积硫和附着硫,因而对系统设备有清洗作用;硫容高、再生好、悬浮硫颗粒大、利于分离、不堵塔、脱除的硫磺纯度高,不腐蚀设备,在脱硫装置中不产生积累,不存在废液处理问题,对环境没有污染,使用时能降低系统阻力,降

机械强度是高温煤气脱硫荆的重要指标,测定脱硫剂机械强度的方式有侧压和直压,因为在脱硫床中,脱硫剂颗粒实际所受到的挤压或冲击是以侧面受压为主,在工业应用中,常用侧压破碎强度来衡 一般燃气轮机等工业应用煤气中 M ! >的含量要求在! "X* "$/ * " "X* "$/范围,用于耐硫催化剂的合成时气体的 M ! > 含量需低于* "X* "$/,而用作合成时原料气的M ! >含量则必须低于" Y " #X* "$/。 IGCC就是煤在气化炉内高温下用氧气或空气作为气化剂进行气化生成了粗煤气,生成粗煤气净化之后进入燃烧室进行高温燃烧推动燃气轮机发电,排气余热则进入余热锅炉产生高压蒸汽,推动蒸汽轮机发电,复合金属氧化物的脱硫效率高低与是否形成新的物相没有必然联系,物质量的不同对物相没有影响。复合金属氧化物脱硫剂较相应单一金属氧化物还原温度低,即在新鲜复合金属氧化物脱硫剂中没有形成新的物相,或者形成的新的物相的量较少, 燃气轮机等工业中要求煤气中的硫含量低于20xlo一6 结构助剂抗粉化的能力.在脱硫剂中加入的结构助剂Al:0。和siOz等,它们在硫化/再 生过程中不发生物理化学变化,但对脱硫剂的机械强度产生很大的影响,增强了脱硫剂的强度.克服了硫化/再生后晶格膨胀与伸缩突变造成的粉化和放热反应带来的热冲击粉化.高温煤气脱硫属干法脱硫,主要是借肋于可再生的单一或复合金属氧化物与HZS或其它硫化物的反应来完成的AI、Ce·Cr、Mg、Ti、Zr六种金属元素在脱硫温度范围内形成稳固的无活性氧化物。剩下的11种金属Fe、Zn、入七1、Co、Mo、V、Ca、Sr、Ba、Cu和W可用于脱硫剂使用 复合金属氧化物可以是两个活性组分的混合物,如cuo一FeZO3、ZnFeZO4,也可以是一个活性组分与一个惰性组分的混合物,如ZnZTio4、Feo一A12o3、Mllo一A1203、CaO一MgO。前者的组成一般是一种金属氧化物具有很高的硫容,如Fe203,MhO,而另一金属氧化物则与硫化氢有很强的亲和力,如Zno、Cuo,两者结合在一起可以大大提高脱硫剂的脱硫性能。至于后者,在金属氧化物中加入惰性组分则是为了稳定金属氧化物,避免生成单质金属。惰性组分也可以用来作为活性组分的多孔载体。 四种铁酸锌的制备方法有喷雾干燥法、浸渍法、研磨过筛法和造粒法。其中用造粒技术可以制备出既能抗磨损又具备良好反应活性的脱硫剂,可以经受多次的反复循环。 催化剂的制备方法一般可分为浸渍法、化学还原法、沉淀法、溶胶凝胶法、 混合法、离子交换法、熔融法等,新近将等离子体技术、微波技术、超临界技 术等引入催化剂的制备为催化剂研究注入了新的活力。但在硝基苯加氢催化剂 的制备方法中,浸渍法仍然是不可替代的重要的方法。化学还原法也是一种常 报道的方法。 浸渍法是将载体浸泡在含有活性组分(主、助催化剂组分)的可溶性化合物溶 液中,接触一定时间后除去过剩的溶液,再经干燥、焙烧、活化制得催化剂。 浸渍法制得的催化剂的物理性能在很大程度上取决于载体的物理性质,载体甚 至还影响到催化剂的化学活性。因此,正确地选择载体和对载体进行必要的预 处理,是采用浸渍法制备催化剂时首先要考虑的问题。载体的选择要从物理因 素和化学因素两方面考虑。物理因素有颗粒大小,表面积和孔结构等。通常采 用已成型好的具有一定尺寸和外形的载体进行浸渍,省去催化剂的成型。浸渍 液通常是活性组分金属的易溶盐配成的溶液,且该盐在焙烧时能分解成所需的 活性组分,或在还原后变成金属活性组分,同时使无用组分,特别是对催化剂 有毒的物质在热分解或还原的过程中挥发除去。当活性组分化合物不溶于水时, 可用醇或烃为溶剂。

氧化铁脱硫剂是一种以活性氧化铁(Fe2O3)的水合物为主要脱硫成份的一种脱硫剂。常温下,氧化铁(Fe2O3)分为α—水合物和γ水合物,两种水合物都具有脱硫作用。非水合物的氧化铁常温下不具有脱硫作用。 分类4 根据原料不同大致分为以下几种: 一、采用纯的水合氧化铁加上成型剂及造孔剂而成的脱硫剂。 此种氧化铁脱硫剂所采用的是纯的水合氧化铁,而纯的水合氧化铁的生产工艺极其复杂和繁琐,因此,此法生产的脱硫剂水合氧化铁含量高,成本也较高,目前全国使用此方法生产脱硫剂的厂家并不多。(如湖北化学研究所的T703、翔豫化工的XYF -2型、宇新活性炭厂的宇新2号就是采用此法生产的。) 二、采用硫酸亚铁与碱性物质加上成型剂及造孔剂而制成的脱硫剂。 此种方法生产的脱硫剂由于原材料价格低廉,目前运用此法生产脱硫剂的厂家较多,但是水合氧化铁的含量较低。 三、采用天然铁矿为原料而制成的脱硫剂。 此种方法生产的脱硫剂,由于受原材料产地限制,目前在山西的厂家以此法生产的较多。 根据形状不同可分为:粉状和圆柱状。 用途特点 氧化铁脱硫剂因其硫容大、价格低、可在常温下空气再生等特点在近几年迅速推广,更主要的原因是可以在无氧条件下脱硫气源中的H2S(活性炭无氧条件下不脱硫),经过近几年的改进,使氧化铁的耐水强度、脱硫精度得到了很大的提高,适应了大多数工业的脱硫工程。 主要应用在高硫化氢的气源环境下、无氧或氧含量低的环境中。如沼气、煤气、水煤气、焦化气的硫化氢脱除。 一、性能特点及用途 氧化铁脱硫剂因其硫容大、净化度高、耐水性能强、易再生等特点,主要用于半水煤气、水煤气、焦炉气、天然气、石油化工及化肥生产中的变换气,CO2气等气体中硫化物的脱除。其特点是: 1、脱硫精度高:进口H2S 10000ppm时,出口H2S≤ 0.03ppm,比普通Fe2O3的脱硫精度(1 ppm)高30倍 2、反应速度快,使用空速1000-2000h-1,比普通Fe2O3要高3-6倍 3、工作(透穿)硫容大:在1和2 的条件下,一次性精脱H2S硫容有O2时为15-20%,是普通Fe2O3脱硫剂的3-6倍。山东兴禹化工集团、红日集团等对国内八种氧化铁脱硫剂工业侧流实验表明,YXF-2型精脱硫剂的工作硫容最高,是其他氧化铁的3-5倍 4、强度好,耐水性好。水煮2h或浸泡30天不粉化,强度不变;12Mpa压力下急骤充压,卸压进行100次冲击实验后,强度也无变化 5、适用温度范围广,5-90℃

脱硫剂是以活性氧化铁为主要活性组份,添加其它促进剂加工而成的高效气体净化剂。在20℃~100℃之间,对硫化氢有很高的脱除性能,对硫醇类有机硫和大部分氮氧化物也有一定脱除效果。 它的主要作用是去除烟道废气中二氧化硫的脱硫剂。采用最多的是廉价的石灰、石灰石和用石灰质药剂配制的碱性溶液。 脱硫剂能吸收烟气中大部分的二氧化硫固定在燃料渣内。化工厂、冶炼厂等常采用碳酸钠、碱性硫酸铝等溶液作为脱硫剂处理含二氧化硫的尾气,并可解吸回收利用。 种混合溶液脱硫剂具有表面活性,催化氧化,可以性促进SO2的直接反应,加速CaCO3的溶解,促进CaSO3迅速氧化成CaSO4,强化CaSO4的沉淀,降低液气比,减少钙硫比,减少水分的蒸发。当烟气入口SO2浓度增加,高于设计值时,吸收塔反应池内PH值降低,需要更大的Ca/S比时,在吸收塔反应池容积不需扩大的情况下,CaCO3能够快速溶解,增加钙离子浓度,保持浆液PH值在正常范围,对PH值有一定的缓冲作用。延长工作段浆液的运行时间,

减少配浆次数,可使设备结垢明显减少,垢层变薄,停机后用水冲洗,垢层容易脱落。对脱硫系统结垢起分散性和活动性,减少结垢的淤积,减少浆液中氯离子的含量,对脱硫设备中各种材质的腐蚀、结垢速率均有不同程度的减少,其中碳钢减少最多,腐蚀、结垢速率分别可减少74%和79%,聚氯乙烯可减少48%和55%。脱硫剂的加入,可起到阻垢防腐缓蚀的作用,减少脱硫喷嘴的堵塞、结垢、腐蚀、磨损,减少浆液循环泵及叶轮的结垢、腐蚀、磨损,减少脱硫系统中备品备件维修和更换。拓宽脱硫材料的选择范围,提高系统的可靠性。在不同的工况下可减少和停用浆液循环泵及氧化风机,提高脱硫效率,降低运行费用,适合煤中的含硫量变化,及适用高硫煤。在烟气脱硫应用中,具有广阔的市场推广优势,可产生可观的经济效益和社会效益。 其原理是将废气中的含硫化合物化学吸附到脱硫剂的小孔中,改变其化学组成从而净化气体。当脱硫剂达到饱和后,即其不再具有脱硫能力需要对其进行再生,如采用水蒸汽进行汽提再生。但是,氧化铁脱硫剂在长时间使用后,其活性会不断下降,如其中的小孔被一些杂质物所堵塞,这时脱硫剂就失活了,但当反

氧化铁脱硫剂的研究进展 原油及其馏分油、天然气、炼厂气等原料的加工和使用都需要脱硫。半个多世纪以来 ,脱硫剂不断更新 ,技术不断发展 ,从而大大促进了炼油工业的发展。工业上针对不同对象和要求 ,采用不同的方法进行脱硫。随着原油质量变劣和环保法规日益严格 ,工业上对脱硫技术要求越来越高。30 年代起主要应用液体脱硫剂乙醇胺(MEA) 、二乙醇胺(DEA) ,随后固体脱硫剂应运而生。50~70 年代 ,国外开发了细菌脱硫和生物脱硫技术 ,至今仍在日新月异的发展。80 年代 ,国外开始使用 N -甲基二乙醇胺(MDEA)和一系列复合型脱硫剂 ,从而使脱硫理论研究和技术应用得到进一步完善。目前 ,许多炼厂纷纷推出以节能 ,增效为主体的新型高效脱硫剂 ,使脱硫技术发展达到了前所未有的水平。脱硫剂分类脱硫剂一般指脱除燃料、原料或其他物料中的游离硫或硫化合物(主要是指H2S)的药剂;在污染物的控制和处理中主要指能去除废气中硫氧化物(包括SO2和SO3)所用的药剂。此处主要是讲在天然气中的应用。其主要分类有: 一湿法脱硫技术进展 湿法脱硫处理量大 ,操作连续 ,投资和操作费用低 ,因此工业上主要采用湿法脱硫来处理含H2S的气体 ,是最早出现的脱硫技术 ,目前仍有广泛应用。一般采用溶剂进行物理或化学吸收 ,富硫溶液再经解吸放出 H2S ,使溶剂再生。其中醇胺类液体脱硫剂是工业上应用最成功的方法。目前大量使用的湿法脱硫剂有乙醇胺(MEA) ,二乙醇胺(DEA) ,二甘醇胺 ,二异丙醇胺(DIPA) ,三乙醇胺 ,N - 甲基二乙醇胺(MDEA)等。 1.1 MEA MEA是较早开发出的脱硫剂 ,它使用广泛 ,络合反应能力强 ,易于解吸和再生。因而一经发现就在工业上得到广泛应用。乙醇胺脱去气体中的 H2S、CO2是同时进行的。温度较低时,它吸收H2S 、CO2生成胺的硫化物和碳酸盐;当温度升高时,胺的硫化物和碳酸盐发生分解,逸出原来的H2S、CO2,故乙醇胺可以重复使用。通常炼厂气含羰基硫时用DEA进行吸收。乙醇胺吸收H2S为化学吸收,在吸收过程中乙醇胺易变质,且起泡明显易降解,跑损量大。通常采用较低浓度来吸收,以减轻发泡目前 MEA在炼厂较少使用。 1.2 SF - DIPA 1963年Shell公司推出一种用化学、物理溶剂处理酸性气体的新工艺 ,称为Sulfionl pro2cess,即以SF-DIPA(环丁砜—二异丙醇胺)水溶液作脱除H2S、CO2的溶剂,其优点是腐蚀性小,降解产物生成不敏感;在低酸气分压下以DI2PA 化学吸附为主,而在高分压下环丁砜的物理吸收则起主导作用,兼容了化学、物理吸收之长,而且更重要的是具有脱除有机硫的能力。 1.3MDEA MDEA 是 Fluor公司最早开发的高效脱硫剂,80年代我国也开始使用新型MDEA。进入90 年代,世界各大中型炼油厂相继使用MDEA。 MDEA 的吸收原理如下: NCH3+ H2S (HOCH2CH2) 2