铁锰脱硫剂简介

- 格式:pdf

- 大小:168.62 KB

- 文档页数:5

常用脱硫剂种类及其反应特点,脱硫生产指标,KR法脱硫的生产工艺流程和脱硫的基本操作铁水预处理,炼钢生产中主要是指铁水在进入转炉之前的脱硫处理。

广义的铁水预处理是指包括对铁水脱硫、脱硅、脱磷的三脱处理,另外还有特殊铁水的预处理,如含V铁水的提V等。

铁水脱硫是二十世纪70年代发展起来的铁水处理工艺技术,它已成为现代钢铁企业优化工艺流程的重要组成部分。

铁水脱硫的主要优点如下:1.铁水中含有大量的硅、碳和锰等还原性的元素,在使用各种脱硫剂时,脱硫剂的烧损少,利用率高,有利于脱硫。

2.铁水中的碳、硅能大大提高铁水中硫的活度系数,改善脱硫的热力学条件,使硫较易脱致较低的水平。

3.铁水中含氧量较低,提高渣铁中硫的分配系数,有利于脱硫。

4.铁水处理温度低,使耐火材料及处理装置的寿命比较高。

5.铁水脱硫的费用低,如在高炉、转炉、炉外精炼装置中脱除一公斤硫,其费用分别是铁水脱硫的2.6、16.9和6.1倍。

6.铁水炉外脱硫的过程中铁水成份的变化,比炼钢或钢水炉外处理过程中钢水成份的变化对最终的钢种成份影响小。

采用铁水脱硫,不仅可以减轻高炉负担,降低焦比,减少渣量和提高生产率,也使转炉也不必为脱硫而采取大渣量高碱度操作,因为在转炉高氧化性炉渣条件下脱硫是相当困难的。

因此铁水脱硫已成为现代钢铁工业优化工艺流程的重要手段,是提高钢质量、扩大品种的主要措施。

早期的铁水脱硫方法有很多种:如将脱硫剂直接加在铁水罐罐底,靠出铁铁流的冲击形成混合而脱硫的铺撒法。

也有将脱硫剂加入装有铁水的铁水罐中,然后将铁水罐偏心旋转或正向反向交换旋转的摇包法。

之后逐步发展至今天采用的KR搅拌法及喷枪插入铁水中的喷吹法。

第二节常用脱硫剂及脱硫指标一、常用脱硫剂经过长期的生产实践,目前选用作为铁水脱硫剂的主要是Ca、Mg、Na等元素的单质或化合物,常用的脱硫剂主要有:Ca系:电石粉(CaC2)、石灰(CaO)、石灰石(CaCO3)等Mg系:金属Mg粉Na系:苏打(Na2CO3)二、常用脱硫剂反应特点1.电石粉碳化钙脱硫反应为用CaC2脱硫有如下特点:1)在高碳系铁水中,CaC2分解出的Ca离子与铁水中的硫有极强的亲和力。

造气工段3.1双一段甲烷转化天然气中的主要成分是甲烷,其中通常还含有少量C2H6、C3H8、C4H10等烷烃和CO、CO2、H2等组分。

在烃类转化制合成气的各种方法中,蒸汽转化工艺是最重要和最具有代表性的技术,玉龙化工采用的就是这一工艺就行原料气的生产。

在一段蒸汽转化炉中,气态烃中主要组分甲烷进行的主要反应如下:1.CH4+H2O = CO +3H2△H298=206.3 kJ2.CH4+2H2O= CO2+4H2△H298=165.3 kJ3.CO+H2O = CO2+H2△H298=-41.2 kJ4.CO2+CH4 = 2CO+2H2△H298=247.3 kJ在一定条件下,蒸汽转化过程中可能发生析碳反应,它们是蒸汽转化过程中应当重点防止的有害副反应:2CO = CO2+C △H298=-171kJCO+H2 = C+H2O △H298=-122.6kJCH4 = C+2H2△H298=82.4kJ甲烷蒸汽转化反应是强吸热反应,变换反应是中等放热反应,甲烷蒸汽转化总反应是强吸热反应。

二段转化是轻质烃蒸汽转化制氨合成气的第二步,其目的是为了进一步彻底转化一段转化气中残余甲烷,并添加一定量的氮气以满足合成氨所需之氢氮比。

二段转化炉内进行的主要反应如下:H2+O2 = H2O △H298=-241kJCO+O2 = CO2△H298=-283.2kJCH4+O2 = CO+2H2△H298=-35.6kJ在催化剂层进行转化及变换反应:CH4+ H2O = CO+3H2△H298=206.3kJCH4+CO2 = CO+3H2△H298=247.3kJCO+ H2O = CO2+H2△H298=-41.2kJ上诉反应中,氢气与氧气的燃烧反应的速率比其他反应的速率要快1×103~1×104倍,因而在二段炉的顶部空间中主要进行氢与氧的燃烧反应,反应中生成水并放出大量的热。

当混合气到达催化剂层时,几乎所有的氧气均已消耗掉了(氧的反应率达到99%以上)。

焦化厂焦炉煤气精脱硫工艺分析与设计技术实施方案1.总则:关键词:一级脱硫;二级脱硫;脱硫剂;催化剂;脱硫效果;热平衡在焦炉煤气制甲醇工艺中,由于合成甲醇所用的铜系催化剂对原料气中的硫很敏感,极易发生硫中毒影响活性和使用寿命。

因此焦炉煤气在经焦化化产车间的湿法脱硫后,需进一步精细脱硫,使焦炉气中的总硫含量<0.1×10-6,以满足工艺生产的需要。

所采用的精脱硫工艺均为中温干法脱硫工艺,其主要特点为“两级有机硫加氢转化+两级硫化氢脱除”。

主要流程如下:压缩工段来的焦炉煤气经加热达到催化剂的活性温度后进入一级加氢转化器,在此焦炉气中大部分的有机硫加氢转化为硫化氢,后经一级脱硫槽将硫化氢脱除;然后经二级加氢转化器将焦炉煤气中剩余的少量有机硫进一步加氢转化为硫化氢,再通过二级脱硫槽脱除,最终使出工段的焦炉气中总硫<0.1×10-6。

设计上一、二级的脱硫负荷约为6∶1。

2.一级加氢转化:一级加氢转化器设计上为1台,在此焦炉煤气中大部分的有机硫在催化剂的作用下转化为硫化氢,在整个脱硫工艺中起着基础性作用。

设计上一级加氢转化器选用的催化剂是铁钼加氢转化催化剂,其活性成分是氧化钼和少量的氧化铁,使用前需预先进行升温硫化才能有较好的催化活性。

实际运行表明,只要对催化剂硫化充分,生产中温度控制合适,一级加氢转化器即能够将焦炉煤气中大部分的有机硫进行加氢转化生成硫化氢,满足生产需要。

目前存在的主要问题是,大部分的甲醇生产厂家都反映催化剂的使用寿命不够理想:好的状况下可使用2年,一般的在使用1年后催化剂活性就会大大削弱,有机硫加氢转化能力降低甚至会消失,即使提高催化剂床层的运行温度也不会有大的改观。

如此增加了催化剂的更换频率和脱硫成本。

理论上催化剂的活性是不会下降或消失的,造成这种现象有多方面原因。

催化剂的生产厂家认为是催化剂在使用前硫化不彻底所致,但这并非主要原因:因为催化剂在使用过程中始终是处在一个多硫和强还原性的氛围中,即使在投用前预硫化不十分彻底,但在使用过程中也会不断地有硫化反应发生,直至硫化彻底。

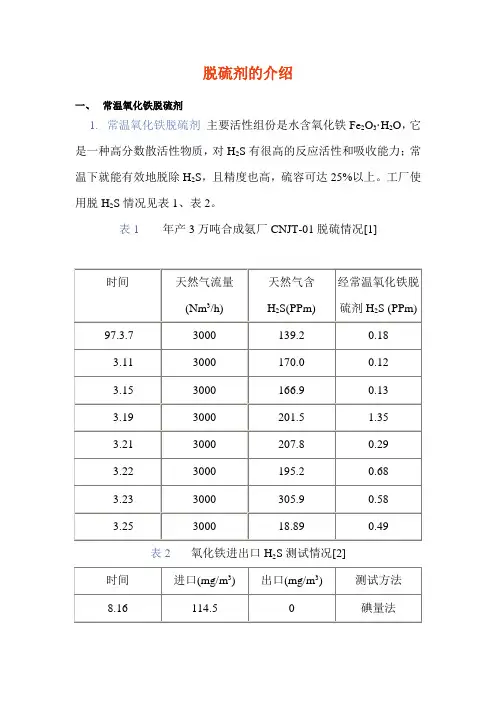

脱硫剂的介绍一、常温氧化铁脱硫剂1. 常温氧化铁脱硫剂主要活性组份是水含氧化铁Fe2O3·H2O,它是一种高分数散活性物质,对H2S有很高的反应活性和吸收能力;常温下就能有效地脱除H2S,且精度也高,硫容可达25%以上。

工厂使用脱H2S情况见表1、表2。

表1年产3万吨合成氨厂CNJT-01脱硫情况[1]表2氧化铁进出口H2S测试情况[2]常温氧化铁脱硫剂型脱硫剂由于活性组份高的分散度和大的比表面积,对有机硫也有一定的脱除能力,见表3。

表3常温氧化铁脱硫剂脱除有机硫情况[3]从表1、表2和表3可见,常温氧化铁脱硫剂脱硫剂在空速~300H-1可将高达~200PPm H2S脱至~1PPm;而脱有机硫效果差、波动大,且脱除量很小,主要为吸附。

2. 常温氧化铁脱硫剂的特性活性氧化铁Fe2O3·H2O3脱H2S的有效性与使用的环境有关。

在处于碱性条件下发生如下反应。

3H2S+Fe2O3·H2O3 = Fe2O3·H2O+21.76KJ/mol (1)(红褐) (黑)该反应是H2S分子在碱性液膜中溶解及离解而进行的。

除脱硫剂本身具有一定碱度外,气氛为碱性环境也是有利的(如含一定的氨);水份含量对脱硫剂也是至关重要,以~10%为宜,使用中气体中水汽含量以接近或达到饱和状态为好,如在20~40℃水汽车含量为~4%即可。

这有助于抑制气流将脱硫剂中水份带走;但应避免大量水蒸气在床层中冷凝或带水而造成微孔堵塞和损坏强度。

气体中含有一定的氧可发生再生反应,对脱硫有利。

Fe2O3·H2O+3/2O2 = Fe2O3·H2O+3S+197KJ/mol (2)反应(1)和(2)均为放热反应,低温有利于反应平衡,速度不利,通常以20~40℃为宜。

当氧含量达到O2∕H2S>2.5时,反应生成的硫化物可实现连续再生。

则反应(1)和反应(2)合并为:Fe2O3·H2OH2S+1∕2 O2----------H2O+S水合氧化铁Fe2O3·H2O相当于催化剂。

精脱硫转化系统开车方案及操作规程第一节精脱硫转化系统生产原理及流程一、原理1、精脱硫原理通过铁钼触媒及镍钼触媒将焦炉气中的硫醇(RSR,噻吩(GH4S)、二硫化碳(CS)、硫氧化碳(COS等有机硫加氢转化成无机硫HS、不饱和烃加氢转化为饱和烃;再利用铁锰脱硫剂及氧化锌脱硫剂,除去HS,使焦炉气硫含量w O.lppm。

(1)加氢反应RSH+2+RH+2S+Q;RSR ' +H二RH+R H+HS+QCHS+4H=GH0+HS+Q; CS 2+4H二CH+2HS+QCOS+24CO+H5+Q C 2H+H二GH+Q生产中铁钼触媒在进行上述反应的同时还存在以下副反应:CO+32+CH+HO+Q(甲烷化反应)2 H+O=2HO+Q(燃烧反应)C2H二C+CH+Q(析碳反应)2CO二C+C+Q(析碳反应)生产中加氢反应及副反应均为放热反应,在操作中应控制好触媒层温度。

铁钼触媒主要的副反应是甲烷化反应,因此操作中要注意原料气中CO 含量的变化。

(2)脱硫反应①铁锰脱硫剂对H2S的吸收反应:FeS+HS二FeS+HMnO+HB二MnS+HOMn S+2S= MnS+H2②氧化锌脱硫剂对硫的吸收反应:Zn O+bS=Z nS+bO2、转化原理在焦炉气中加入水蒸汽,在一定压力及温度下,通过催化剂作用,生成合成甲醇有用的H2、CO及CQ。

转化反应:CH+H2C= CO+3出QCO+ H 20= CQ+H2+QCH 4 = C+2H— Q二、流程1、精脱硫转化系统流程叙述来自焦炉气压缩机(C201)的焦炉气含H b S< 20mg/Nm有机硫250mg/Nm其压力为2.5MPa温度100〜110C。

焦炉气通过两台并联的脱油剂槽(D106a、b)脱除掉焦炉气中的油水之后进入冷热交换器(E104),被来自铁锰脱硫槽D103a D103b的一级脱硫气第一次加热;然后进入原料气第一预热器(E101)被来自转化气废热锅炉(E105)的转化气第二次加热;再经原料气第二预热器(E102)被来自气气换热器(E103)的转化气第三次加热;最后进入加热炉B101被第四次加热。

第三章612精脱硫岗位操作规程(试用)一、岗位任务:将经过湿法脱硫后焦炉气中的有机硫,利用铁钼触媒与镍钼触媒进行加氢反应,转化成无机硫(H2S),而后通过氧化锰和氧化锌将H2S脱除.使出精脱硫焦炉气中总硫含量<0.1PPm给后工序提供合格的合成气,保证触媒不产生硫中毒和不腐蚀设备、管道。

二、生产基本原理:(一)铁钼触媒(JT-8型)铁钼触媒使用前须先经过活化处理才具有催化活性.此活化过程即铁钼触媒的硫化.1、硫化反应:FeO+H2S﹦FeS+H2O +QMoO2+2H2S﹦MoS2+2H2O +Q2、铁钼触媒对有机硫及烯烃的加H 2转化反应:(硫醇) RSH + H2 = RH + H2S + Q(噻吩) C4H4 S + 4H2 = C4H10 + H2S + Q(二硫化碳) CS2 + 2H2 = C + 2H2S + Q(硫氧化碳)COS + H2 = CO + 2H2S + Q(乙烯)C2H4 + H2 = C2H6在上述转化反应过程中也伴有副反应发生:C2H4 = CH4 + C CO + 3H2 = CH4 + H2O 2CO = CO2 + C 转化反应及副反应均为放热反应,因此操作过程中控制好触媒层的温升.(二)铁锰脱硫剂:MF-1型(是本次脱硫剂的型号)铁锰脱硫剂:(MF-1).使用前须进行升温还原:(详见升温还原方案)①反应式:MnO2 + H2 = MnO + H2O + QMnO2 + CO = MnO + CO2 + Q3Fe2O3+H2﹦2Fe3O4+H2O + Q3Fe2O3+CO﹦2Fe3O4+CO2 +Q②MF-1脱硫剂中的MnO、Fe3O4可热解或氢解有机硫,吸收H2S的反应如下:MnO + H2S ﹦ MnS + H2OFe3O4+3H2S+H2﹦3FeS+4H2OMnS和FeS不再有吸附能力,因此脱硫剂硫饱和后要进行更换.(三)镍钼催化剂: JT-1型镍钼触媒使用前必须先经过活化处理才具有催化活性,此活化过程即镍钼触媒的硫化;(详见升温还原方案)1、硫化反应:NiO + H2S= NiS + H2OMoO2+2H2S﹦MoS2+2H2O +Q2、加氢转化反应与铁钼相同。

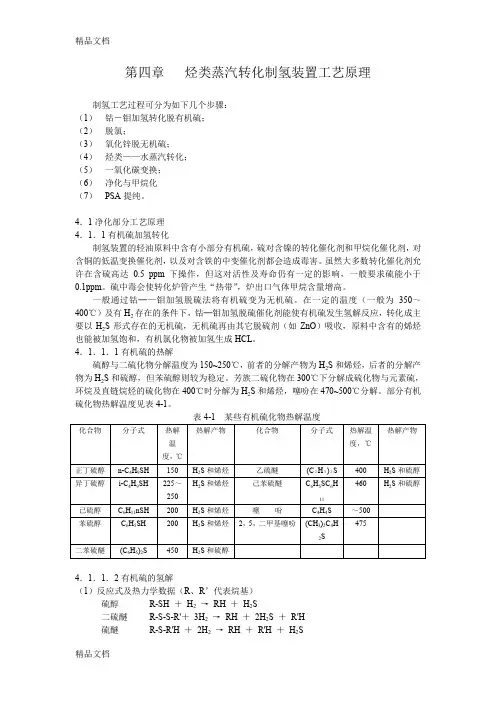

第四章烃类蒸汽转化制氢装置工艺原理制氢工艺过程可分为如下几个步骤:(1)钴-钼加氢转化脱有机硫;(2)脱氯;(3)氧化锌脱无机硫;(4)烃类——水蒸汽转化;(5)一氧化碳变换;(6)净化与甲烷化(7)PSA提纯。

4.1净化部分工艺原理4.1.1有机硫加氢转化制氢装置的轻油原料中含有小部分有机硫,硫对含镍的转化催化剂和甲烷化催化剂,对含铜的低温变换催化剂,以及对含铁的中变催化剂都会造成毒害。

虽然大多数转化催化剂允许在含硫高达0.5 ppm 下操作,但这对活性及寿命仍有一定的影响,一般要求硫能小于0.1ppm。

硫中毒会使转化炉管产生“热带”,炉出口气体甲烷含量增高。

一般通过钴─—钼加氢脱硫法将有机硫变为无机硫。

在一定的温度(一般为350~400℃)及有H2存在的条件下,钴─钼加氢脱硫催化剂能使有机硫发生氢解反应,转化成主要以H2S形式存在的无机硫,无机硫再由其它脱硫剂(如ZnO)吸收,原料中含有的烯烃也能被加氢饱和,有机氯化物被加氢生成HCL。

4.1.1.1有机硫的热解硫醇与二硫化物分解温度为150~250℃,前者的分解产物为H2S和烯烃,后者的分解产物为H2S和硫醇,但苯硫醇则较为稳定。

芳族二硫化物在300℃下分解成硫化物与元素硫,环烷及直链烷烃的硫化物在400℃时分解为H2S和烯烃,噻吩在470~500℃分解。

部分有机硫化物热解温度见表4-1。

表4-1 某些有机硫化物热解温度4.1.1.2有机硫的氢解(1)反应式及热力学数据(R、R’代表烷基)硫醇R-SH +H2→RH +H2S二硫醚R-S-S-R'+3H2→RH +2H2S +R'H硫醚R-S-R'H +2H2→RH +R'H +H2S二硫化碳CS2+4H2→CH4+2H2S硫氧化碳COS +H2→H2S +CO烯烃RCH=CHR' +H2→RCH2-CH2R'有机氯化物R-CL +H2→R-H +HCL苯硫醇C6H5—SH+H2→C6H6+H2S噻吩C4H4S+4H2→C4H10+H2S某些有机硫的氢解热见表4-2。

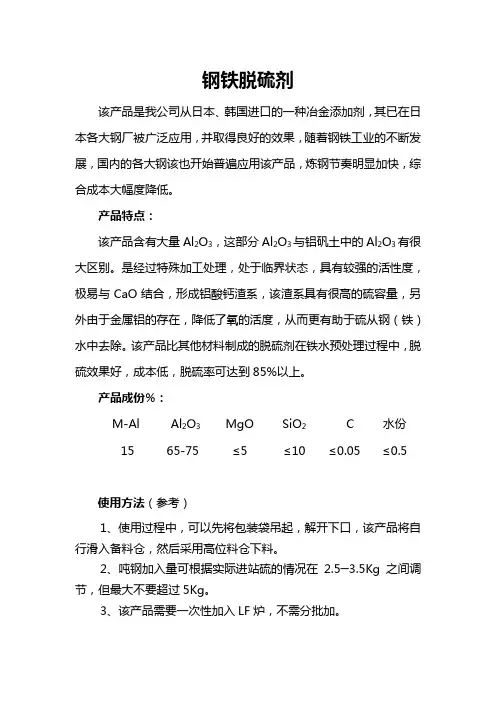

钢铁脱硫剂

该产品是我公司从日本、韩国进口的一种冶金添加剂,其已在日本各大钢厂被广泛应用,并取得良好的效果,随着钢铁工业的不断发展,国内的各大钢该也开始普遍应用该产品,炼钢节奏明显加快,综合成本大幅度降低。

产品特点:

该产品含有大量Al2O3,这部分Al2O3与铝矾土中的Al2O3有很大区别。

是经过特殊加工处理,处于临界状态,具有较强的活性度,极易与CaO结合,形成铝酸钙渣系,该渣系具有很高的硫容量,另外由于金属铝的存在,降低了氧的活度,从而更有助于硫从钢(铁)水中去除。

该产品比其他材料制成的脱硫剂在铁水预处理过程中,脱硫效果好,成本低,脱硫率可达到85%以上。

产品成份%:

M-Al Al2O3MgO SiO2 C 水份

15 65-75 ≤5 ≤10 ≤0.05 ≤0.5

使用方法(参考)

1、使用过程中,可以先将包装袋吊起,解开下口,该产品将自行滑入备料仓,然后采用高位料仓下料。

2、吨钢加入量可根据实际进站硫的情况在 2.5─3.5Kg之间调节,但最大不要超过5Kg。

3、该产品需要一次性加入LF炉,不需分批加。

5 锰系合金的冶炼5.1 锰铁的牌号及用途锰铁是锰与铁的合金,其中还含有碳、硅、磷及少量其他元素。

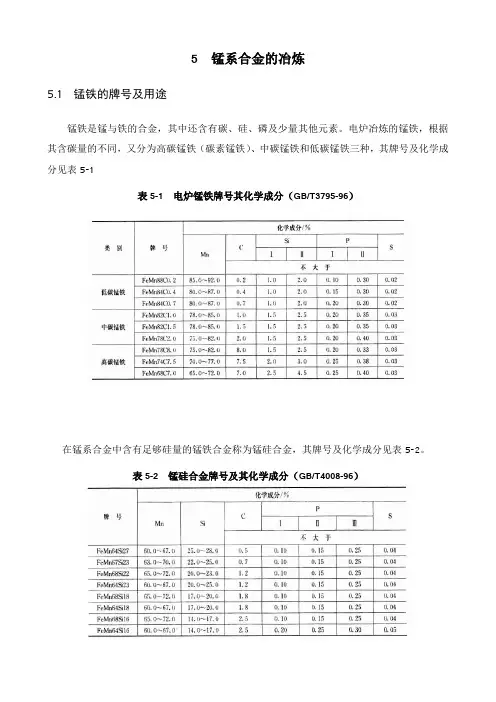

电炉冶炼的锰铁,根据其含碳量的不同,又分为高碳锰铁(碳素锰铁)、中碳锰铁和低碳锰铁三种,其牌号及化学成分见表5-1表5-1 电炉锰铁牌号其化学成分(GB/T3795-96)在锰系合金中含有足够硅量的锰铁合金称为锰硅合金,其牌号及化学成分见表5-2。

表5-2 锰硅合金牌号及其化学成分(GB/T4008-96)注:硫为保证元素,其余均为必测元素含有极少量的其他元素,而其余均为锰的合金称为金属锰,其牌号及化学成分见表5-3表5-3金属锰牌号及其化学成分(GB2774-91)在锰系合金中还有一种含硅、碳、磷量与高碳锰铁相近,而含锰量仅为20%~30%,并且因其断面光亮如镜而得名的镜铁。

锰是钢铁生产中不可缺少的元素之一。

由于锰与氧、硫有较大的亲和力,常用锰铁作为炼钢的脱氧剂和脱硫剂。

另外,锰铁还作为炼钢的合金剂加入钢中,改善钢的机械性能,增加钢的强度、硬度、延展性和耐磨性等。

此外,锰铁还大量用于电焊条的生产,金属锰广泛用于生产锰青铜和铝合金。

在化学工业中也得到利用。

5.2 锰及其化合物的物理化学性质5.2.1 锰的主要物理化学性质相对原子量 54.938 密度 7300kg/m 3 熔点 l517K 沸点 2368K 熔点热 7.37kJ/mol 蒸发热 225.0 kJ/mol锰有四种变化形态,各种变态的晶格也不同: α——小于1000K 稳定,立方体; β——由l000K 到1374K 稳定,立方体; γ——由1374K 到1410K 稳定,面心四面体; δ——由1410K 到1517K 稳定,体心立方体。

转变热为:=,;,;=,H /81.2281H /J 2240H ∆→=∆→∆→δγαββαmol J mol mol /3J .1800。

锰的蒸气压力很大,易挥发,生产锰系合金时要防止锰的挥发损失,特别是冶炼金属锰,锰硅合金。

转炉内加锰铁脱硫的工艺探讨和实践李聿军1,李斌1,向华1,张江萍1,邹节忠2(1 江西九江钢厂有限公司,江西九江332500;2 萍乡钢铁有限公司,江西萍乡337019)摘要:阐述了转炉内加锰铁脱硫的热力学和动力学条件,在冶炼温度一定的情况下,(CaO)和[Mn]的提高以及加强搅拌,可以提高脱硫效果。

根据入炉铁水含硫状况选择在终点前1分钟加入锰铁1.8~13kg/t,再吹1分钟加强搅拌,可使转炉内加锰铁脱硫效率达到40%~60%,同时终点残锰量提高0.10%~0.50%,含锰合金消耗总量增加1~2kg/t。

关键词:转炉;锰铁;脱硫中图分类号:TF713.3 文献标识码:B 收稿日期:2007-012-29Discussion and Practice on fe-mn Desulphurization in ConverterLi Y u-Jun1 , Li Bin1 , Xiang Hua1, Zhang Jiang-Ping1, Zou Jie-Zhong2 (1. Jiujiang Iron&Steel company,Jiujiang,China;2. Pingxiang Iron&Steel Co.Ltd,PingXiang,China)Abstract: This article introduces the thermodynamic and dynamic conditions for Fe-Mn desulphurization in converter.Under the condition that melting temperature is the same,the desuphurzing rate could be increased through increasing (CaO) and [Mn] and mixing round. The desuphurizing rate could reach 40%~60% by the way of putting Fe-Mn 1.8~13kg/t into the converter 1 minute before end point acrroding to sulphur content in the molten iron and then mixing round about 1 minute.At the same time,the Mn content could be increased 0.10%~0.50% and the consumption of the alloy including Mn will be increased 1~2kg/t.Key words:converter ;Fe-Mn ;desulphurization1 前言受转炉吹炼氧化性气氛的影响,要达到较高的脱硫效果必须大幅提高终点温度和碱度,加大渣量,其结果往往容易造成喷溅和严重的拉后吹,这不但会增加钢铁料消耗,而且对炉况维护不利。

〔19〕中华人民共和国专利局〔12〕发明专利申请公开说明书[11]公开号CN 1040616A〔43〕公开日1990年3月21日[21]申请号88105939.0[22]申请日88.8.25[71]申请人化学工业部西南化工研究院地址四川省泸州市安富镇[72]发明人朱思贡 付平日 扶有泉 王伟国 万福成陈光友 陈传法 韩君良[51]Int.CI 5C10K 1/34权利要求书 1 页 说明书 4 页[54]发明名称铁锰镁系复合脱硫剂及其制备[57]摘要本专利提供了一种高效精脱半水煤气、焦炉气、天然气等气体中硫化物的铁锰镁系低温LS型脱硫剂。

采用半水煤气、天然气为原料的甲醇厂、合成氨厂若使用LS型脱硫剂,则可简化现有的脱硫流程,使能耗降低。

该脱硫剂中主要活性组分系铁锰矿、铁矿渣以及氧化锌(或碳酸锌)。

再加入氧化镁等助剂、水、石墨、粘结剂等,经混合造粒后,压制成型。

88105939.0权 利 要 求 书第1/1页 1、铁锰镁系复合脱硫剂(LS型脱硫剂)其特征是:重量组成:ZnO0. 5~25,Fe2O313~37%,MnO214~45%,MgO 2~15%,Al2O36~11%,SiO21 3~18%,CuO 0~3%等。

2、根据权利要求1所述的铁锰镁系复合脱硫剂,其特征是:主要活性组分来自天然铁锰矿、硫酸厂的铁矿渣及工业氧化锌(或碳酸锌)。

3、按权利1、2的脱硫剂的制备特征是:天然铁锰矿、铁矿渣、氧化锌经200~300℃干燥3~6小时,用球磨机粉碎至粒度小于60目,加入一定量的氧化镁、氧化铜等助催化剂,2~4%(重量)石墨以及5~9%(重量)粘结剂水溶液混匀后造粒,再用压片机压制成φ5×5-7mm或φ9×6-7mm的园柱状,在温度300~450℃下焙烧15~30小时,即得该脱硫剂成品。

88105939.0说 明 书第1/4页铁锰镁系复合脱硫剂及其制备本专利提供了一种用于脱除煤气、半水煤气、焦炉气、天然气等多种工业用原料气中硫化物的固体脱硫剂,简称L S型脱硫剂。

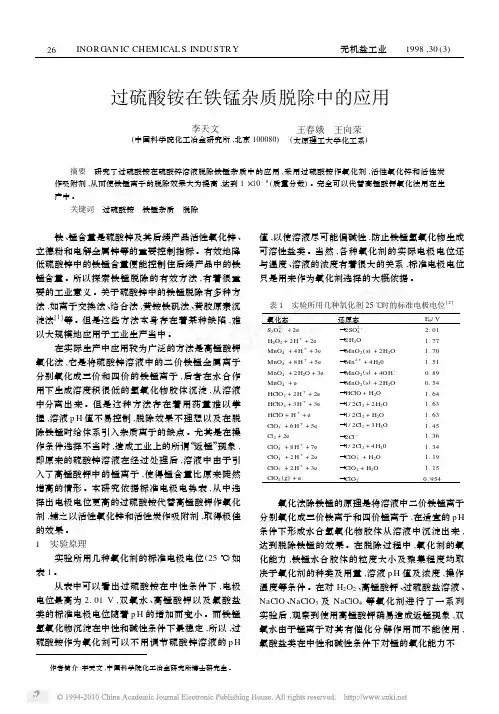

球形铁锰氧化物催化剂的研究及其应用于氧化脱硫反应中近年来,氧化脱硫是颇受关注的环境保护技术之一。

在气体中,二氧化硫的排放严重危害着空气质量,而氧化脱硫作为一种高效的减排技术,被广泛应用于许多领域,如烟气脱硫、工业排放减排等。

而催化剂作为氧化脱硫技术的重要组成部分,对该技术的开发与应用具有不可替代的作用。

在催化剂材料的选择中,球形铁锰氧化物催化剂因其良好的催化性能,在氧化脱硫反应中备受关注。

一、铁锰氧化物的催化性能及其应用铁锰氧化物是目前氧化脱硫催化剂中使用较广泛的一种材料。

该类催化剂不仅具有较高的活性和选择性,且可重复利用,具有环保、经济、实用等优点。

例如,Fe-Mn系列催化剂可以在较低的温度下催化氧化脱硫反应,不仅可以有效地降低脱硫反应温度,更可以控制硫化物的生成,从而避免接触到高温下产生的硫化物。

二、球形铁锰氧化物催化剂的研究球形铁锰氧化物催化剂是近几年开发的新型氧化脱硫催化剂。

该类催化剂可以通过水热法、溶胶-凝胶法、共沉淀法等方式制备。

球形化技术是一种使粉末颗粒呈现球形形态的方法。

它在制备催化剂时可以保证催化剂的大小均匀、活性高、反应速度快、稳定性好等特点。

根据文献资料,球形化方法能够有效地改善催化剂分散性和热稳定性。

此外,球形化技术还能调节催化剂表面活性位的数量和分布,进一步提高催化剂的性能。

三、球形铁锰氧化物催化剂应用于氧化脱硫反应中近年来,研究人员对氧化脱硫反应中铁锰催化剂的性能进行了深入的研究和探索。

他们发现,球形铁锰氧化物催化剂具有更高的催化活性和选择性。

中科院化学所的研究人员曾针对不同型号的球形铁锰氧化物催化剂进行研究,结果表明,球形铁锰氧化物催化剂表现出极高的催化活性和催化稳定性。

同样,这些研究人员还发现,球形铁锰氧化物催化剂可以在相对较低的温度下,即120~200℃下,催化氧化脱硫反应,而其催化活性甚至可以达到传统铁锰催化剂的两倍以上。

四、结语球形铁锰氧化物催化剂的研究及其应用于氧化脱硫反应中,是化学领域的一个新兴研究方向。

前言目前,脱除H2S的方法主要有干法和湿法两种,前者比后者工艺简单,操作方便,成本低廉。

干法脱硫方法又分为中温脱硫、低温脱硫和常温脱硫。

低温脱硫和常温脱硫是目前的发展方向,特别是常温脱硫——如氧化铁、活性炭、分子筛脱硫等方法更是备受重视。

活性炭和分子筛脱硫技术的单质硫产率高、脱硫效率高,但因水气会影响它们的净化度和硫容量,因此不适合用于含量高的气体脱硫;而氧化铁脱硫剂是一种传统的气体净化材料,由于其资源丰富、价格低廉而得到广泛应用。

固体氧化铁脱硫剂适宜于对天然气、油田伴生气、城市煤气以及废气中H2S含量高的气体脱除,但该方法也存在着在高空速下的净化度不够高的缺点。

为此,需要对氧化铁脱硫剂配方及制备方法进行改进。

常温氧化铁脱硫剂主要活性组份是水含氧化铁Fe2O3·H2O,它是一种高分数散活性物质,对H2S有很高的反应活性和吸收能力;常温下就能有效地脱除H2S,且精度也高,硫容可达25%以上。

铁锰系脱硫剂除了噻吩以外对常见的如硫醇、硫醚、二硫化物、COS、CS2等有效。

天然气中几乎不含噻吩,且通常含硫醚也不高故可脱至高的精度(<0.5PPm)。

对于含量较高硫醚时(>2PPm)配含2~4%H2,较高温度时也能满足精度要求。

目录前言 (1)第一章脱硫剂的应用前景 (3)第二章铁系脱硫剂的应用 (4)第三章脱硫剂的制备 (5)第四章脱硫剂的物理特性 (6)第五章脱硫剂的实验效果 (7)第六章脱硫剂的影响因素 (8)1脱硫剂添加物对脱硫效果的影响 (8)2混合气对脱硫效果的影响 (8)(进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8)3气体流量流速对脱硫效果的影响 (8)(进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8)4脱硫剂表面积对脱硫效果的影响 (8)(进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8)5不同温度下对脱硫剂的吸收效果 (8)(进行配量分析,对一定流量下的混合气体多少脱硫剂可吸收完全) (8)第七章脱硫剂的前景分析 (9)第八章实验数据归纳 (10)第九章总结 (10)参考文献 (10)致谢 (10)煤是地球上最丰富的化石燃料之一,也是我国的最主要能源。

铁锰脱硫剂

我公司净化技术研究所自六十年代以来一直从事脱硫剂及相关技术的研究开发,早期研制的高、中温铁锰系脱硫剂在全国享有盛誉,处于领先地位。

80年代末,在对原有铁锰系脱硫剂不断改进创新的同时,又在常温领域取得了一系列成果,现已形成了从高温、中温到常温的系列脱硫剂产品,主要型号有MF-1、TC-1、MF-2、LS-1、CNJT-01、CNS-1、XNL-1等。

1.催化剂型号

TC-1:240M3;240吨.

2.物理特性

形状规格:Ф4×5~10柱状

堆比重:1.0~1.1(kg/L)

侧压强度:≥50(N/cm)

磨耗率(%):≤8

3.质量标准

TC-1执行Q510501XN.004-91标准。

4.工艺指标

温度:300~450℃

压力:常压~4.5MPa

空速:500~2000h-1

5、质量保证指标:

在需方正常操作工艺条件下,脱硫剂保证:

出口H2S:≤1ppm(总H2S <200ppm时)

≤3ppm(总H2S 200-600ppm时)

有机硫转化率≥70%(噻吩除外)

工作硫容:≥25%

6 性能特点

TC-1型脱硫剂是以氧化锰为主要活性组份,氧化铁和氧化锌为次要活性组份的转化-吸收型双功能脱硫剂。

它们能将有机硫(硫醇、硫醚、羰基硫、二硫化物等)热解或加氢转化成硫化氢,又能将硫化氢脱除掉。

主要用于精脱天然气、油田气、焦炉气等气体中的硫化物。

TC-1自八十年代初研制成功以来,经过20年的发展、改进,其性能显著提高,广泛应用于大、中、小型化工企业。

工厂的应用结果证明,与传统型脱硫剂(Fe-Mn转化加ZnO或Co-Mo转化加ZnO)相比具有脱硫精度高,硫容大,成本低(低50~300%)等优点。

TC-1性能优越,在正常操作条件下完全能满足贵厂的工艺条件,使用寿命与进口硫含量有关。

反应原理

TC-1型脱硫剂中的氧化锰可热解或氢解有机硫,同时将硫化氢吸收掉,反应如下:

1、热解:

2CH3SH====2H2S+C2H4

CH3SCH3====H2S+ C2H4

2、氢解:

COS+H2====H2S+CO

CS2+4H2====2H2S+CH4

CH3SH+H2====H2S+CH4

CH3SCH3+H2====H2S+C2H6

3、吸收硫化氢

H2S+MnO====MnS+H2O

H2S+ZnO====ZnS+H2O

3H2S+Fe3O4+H2====3FeS+4H2O

7.应用实例

陕西榆林甲醇厂8万吨甲醇/年装置

该装置原料气为天然气,气量为10000M3/h,总硫含量为10-20PPm,装填两炉各13.5吨铁锰脱硫剂,铁锰脱硫剂出口硫含量为≤0.1PPm,每三年换一炉 13.5吨铁锰脱硫剂,硫容达到约30%。

河北建滔化工有限公司10万吨甲醇/年装置

该装置使用铁锰脱硫剂,自开车至今出口硫含量一直为≤0.1PPm,

目前约80%的负荷温升只有约10℃;是所有脱硫剂中甲烷化反应最少的,远远低于镍钼催化剂。

四川美丰化工公司10万吨合成氨/年装置

该装置原料气为天然气,气量为11000M3/h,总硫含量为约20PPm,装填两炉各15吨铁锰脱硫剂,自1999年4月开车至今已使用7年未曾更换,出口硫含量一直为≤0.2PPm。

8、氧化铁

氧化铁脱硫剂目前至少有30多家生产厂家,我公司(西南院)是最早生产氧化铁脱硫剂的两家之一(80年代开始生产);氧化铁脱硫剂一般主要用于常温下粗脱H2S,常温下硫容一般约为20%,最高不超过25%,温度越高硫容越低,因为温度高后氧化铁晶形会发生变化,这也是为什么许多使用厂家操作温度升高后氧化铁出口硫含量比进口硫含量更高的原因。

中温氧化铁脱硫剂一般使用温度为200℃以下,且200℃时硫容≤12%。

能在300-450℃使用并且硫容还能≥10%的氧化铁脱硫剂至少我们西南院的人还未听说过。

最早的甲烷化催化剂是以铁为活性组分的,目前国内还有许多高压联醇双甲装置使用铁触媒作甲烷化催化剂,可见氧化铁的甲烷化反应。

我公司有甲烷化催化剂,为设计焦炉气制甲醇装置,我们做过各脱硫剂的甲烷化反应,其温升为:钴钼﹥氧化铁﹥镍钼﹥铁钼﹥铁锰﹥氧化锌。

氧化铁脱硫剂对有机硫只有很少的转化作用。

综上所述,铁锰脱硫剂与氧化铁脱硫剂相比具有以下优势:硫容更大,接近氧化锌的硫容(价格只有氧化锌的四分之

一),至少比氧化铁大一倍。

甲烷化反应小得多(铁锰脱硫剂主要成分为氧化锰)。

铁锰脱硫剂既能将有机硫热解或加氢转化成硫化氢,又能将硫

化氢脱除掉,这样能将硫脱得更彻底(此点在有机硫较高时尤

为重要),同时能减轻铁钼的压力,延长铁钼的使用寿命。

成熟产品,使用厂家较多(在300-450℃的条件下),已在同类

装置上使用,且使用效果良好,因此选用铁锰脱硫剂更加稳妥

可靠。

我公司自六十年代以来一直从事脱硫剂及相关技术的研究开

发,同时多次参加各设计院设计的焦炉气制甲醇装置的初步设

计评审,因此与其他生产氧化铁脱硫剂厂家相比,对焦炉气脱

硫有更深的认识,能提供更好的技术服务。

铁锰脱硫剂强度更好,不会影响后系统。

9.TC-1型脱硫剂用户表

用户名称生产规格

陕西榆林甲醇厂8+6万吨甲醇/年

山东兖矿(焦炉气甲醇)24万吨甲醇/年

濮阳甲醇厂8万吨甲醇/年

河北建滔化工有限公司(焦炉

10万吨甲醇/年

气甲醇)

10万吨甲醇/年

滕州盛隆煤焦化公司(焦炉气

甲醇)

邛崃木工胶料厂(甲醇)5万吨甲醇/年

四川彭州甲醇厂5万吨甲醇/年

四川美丰化工公司20+10万吨氨/年

云天化30万吨氨/年

泸天化30万吨氨/年

辽宁盘锦化肥厂10万吨氨/年

大庆化肥厂6万吨氨/年

土哈油田甲醇厂24万吨甲醇/年

乐天化8万吨氨/年

自贡鸿鹤化工股份公司15万吨氨/年

四川隆桥化工8万吨氨/年

什邡化肥厂4万吨氨/年

成都化肥厂12万吨氨/年

新疆独山子(甲醇)3万吨甲醇/年

本溪钢铁厂(焦炉气甲醇)5万吨甲醇/年

宁夏化工厂(甲醇)6万吨甲醇/年

江油甲醇厂2万吨甲醇/年

上海焦化(焦炉气甲醇)相当15万吨甲醇/年已选

用

四川威远(焦炉气制氢)20000 M3氢气

等三十多家四十多套装置使用(未统计我公司变压吸附配套销售的铁锰脱硫剂)。