齿轮接触应力计算不同有限元模型的比较分析

- 格式:pdf

- 大小:349.70 KB

- 文档页数:3

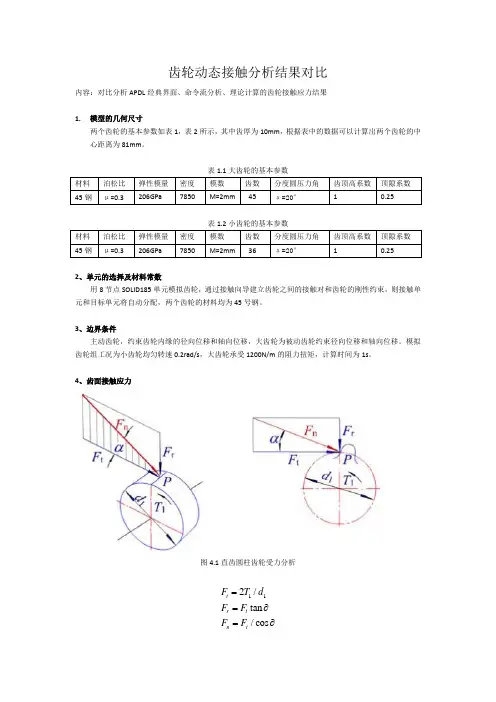

齿轮动态接触分析结果对比内容:对比分析APDL经典界面、命令流分析、理论计算的齿轮接触应力结果1.模型的几何尺寸两个齿轮的基本参数如表1,表2所示,其中齿厚为10mm,根据表中的数据可以计算出两个齿轮的中心距离为81mm。

表1.1大齿轮的基本参数表1.2小齿轮的基本参数2、单元的选择及材料常数用8节点SOLID185单元模拟齿轮,通过接触向导建立齿轮之间的接触对和齿轮的刚性约束,则接触单元和目标单元将自动分配,两个齿轮的材料均为45号钢。

3、边界条件主动齿轮,约束齿轮内缘的径向位移和轴向位移,大齿轮为被动齿轮约束径向位移和轴向位移。

模拟齿轮组工况为小齿轮均匀转速0.2rad/s,大齿轮承受1200N/m的阻力扭矩,计算时间为1s。

4、齿面接触应力图4.1直齿圆柱齿轮受力分析112/tan/costr tn tF T dF FF F==∂=∂载荷、齿面相对滑动方向、摩擦因数和润滑状态有关。

齿面接触应力中赫兹应力占主要部分,并以此应力为接触疲劳强度计算基础应力。

maxE=σ ( 式一)式中:Σρ--综合曲率半径,mm 。

121121sin cos sin ==212cos 1d d '''∂∂∂=••'±±∂±Σρρμμρρρμμ (式二)接触线长度与重合度有关,按式 计算:2=bL Z ε (式三)Z ε为接触疲劳强度计算的重合度系数,表达式为Z ε=(式四) 将综合半径和接触线长度代入(式一),同时引入载荷系数K H ,可得:[]H H E H E H Z Z Z Z Z εε=≤σσ 其中H Z --区域系数。

式中H σ、[]H σ的单位为MPa ,d 1的单位为mm 。

5、ansysAPDL 齿轮动态分析结果5.1时间历程后处理器通过时间历程后处理器我们可以将接触应力随着时间的变化值导出。

如图5.1时间历程后处理器所示图5.1时间历程后处理器5.2导出某一点的接触应力值选取某一单元节点,该点的的接触应力随时间的变化值如下所示:TIME ESOL CONTPRESCONTPRES_20.10000 0.000000.20000 0.000000.30000 0.000000.40000 0.000000.50000 0.000000.60000 0.000000.70000 0.000000.80000 0.000000.90000 0.000001.0000 0.000001.1000 0.000001.2000 0.000001.3000 0.000001.4000 0.000001.5000 0.000001.6000 0.000001.7000 0.000001.8000 0.000001.9000 0.000002.0000 0.000002.1000 0.000002.2000 0.000002.3000 0.000002.4000 0.000002.5000 0.142461E+0072.6000 0.884816E+0082.7000 0.176954E+0092.8000 0.263984E+0092.9000 0.349861E+0093.0000 0.434189E+0093.1000 0.522552E+0093.2000 0.608327E+0093.3000 0.653361E+0093.4000 0.701361E+0093.5000 0.748924E+0093.6000 0.794247E+0093.7000 0.842083E+0093.8000 0.888082E+0093.9000 0.935456E+0094.0000 0.983938E+0094.1000 0.102099E+0104.2000 0.104590E+0104.3000 0.107369E+0104.4000 0.110070E+0104.5000 0.113327E+0104.6000 0.115482E+0104.7000 0.117339E+0104.8000 0.119205E+0104.9000 0.120717E+0105.0000 0.121669E+0105.1000 0.122092E+0105.2000 0.122325E+0105.3000 0.122426E+0105.4000 0.122624E+0105.5000 0.122597E+0105.6000 0.122706E+0105.7000 0.122850E+0105.8000 0.123096E+0105.9000 0.123222E+0106.0000 0.123352E+010图5.2是某一单元节点的接触应力曲线图,从图中我们可以看出在6秒时,该点处的接触应力达到最大值为1233MPa。

齿轮弯曲应力的有限元分析朱彤1摘要:本文对有限元的概念和分析方法做了介绍,利用有限元分析软件ANSYS 对UG建模的齿轮进行了分析,得出了齿轮在不同载荷下,弯曲应力的变化情况,对齿轮的设计提供了理论依据。

关键词:ANSYS;有限元;齿轮1.有限元的基本概念有限元分析(FEA,Finite Element Analysis)的基本概念是用较简单的问题代替复杂问题后再求解。

它将求解域看成是由许多称为有限元的小的互连子域组成,对每一单元假定一个合适的(较简单的)近似解,然后推导求解这个域总的满足条件(如结构的平衡条件),从而得到问题的解。

用有限元法不仅能提高计算精度,而且能适应各种复杂形状,因而成为行之有效的工程分析手段。

有限元求解问题的基本步骤通常为:第一步:问题及求解域定义:根据实际问题近似确定求解域的物理性质和几何区域。

第二步:求解域离散化:将求解域近似为具有不同有限大小和形状且彼此相连的有限个单元组成的离散域,习惯上称为有限元网络划分。

求解域的离散化是有限元法的核心技术之一。

第三步:确定状态变量及控制方法:一个具体的物理问题通常可以用一组包含问题状态变量边界条件的微分方程式表示,为适合有限元求解,通常将微分方程化为等价的泛函形式。

第四步:单元推导:对单元构造一个适合的近似解,即推导有限单元的列式,其中包括选择合理的单元坐标系,建立单元函数,以某种方法给出单元各状态变量的离散关系,从而形成单元矩阵(结构力学中称刚度阵或柔度阵)。

1作者简介:朱彤(1969-)男,苏州职业大学教师。

研究方向:计算机辅助设计与制造。

为保证问题求解的收敛性,单元形状应以规则为好,内角避免出现钝角,避免出现畸形,因为畸形时不仅精度低,而且有缺秩的危险,将导致无法求解。

第五步:总装求解:将单元总装形成离散域的总矩阵方程(联合方程组),反映对近似求解域的离散域的要求,即单元函数的连续性要满足一定的连续条件。

总装是在相邻单元结点进行,状态变量及其导数(可能的话)连续性建立在结点处。

基于ANSYS的圆柱直齿轮接触应力分析摘要:根据轮齿齿廓的数学模型,在ANSYS环境下建立了轮齿平面有限元模型,并进行了应力分析计算.与传统的方法相比,有限元分析法能准确地获得齿轮的真实应力场,为齿轮强度计算提供了可靠的依据.通过实例阐述了直齿轮的建模方法,并介绍了具体的设计原理,将生成的一对齿轮进行标准安装生成啮合模型。

通过ANSYS转化成由节点及元素组成的有限元模型,运用完全牛顿-拉普森方法进行接触应力的静力学求解,并介绍了算法原理。

说明了新的接触单元法的精确性、有效性和可靠性。

关键词:齿轮Ansys 接触应力接触分析有限元Based on the ANSYS spur gear contact stress analysisAbstract: According to the mathematic model of a tooth profile of gear,the finite element model of a flat of gear tooth was established under the environment of ANSYS and the stress of a gear tooth was analyzed and caculated by means of finite element method. The real stress field of gear obtained by finite element method was more accurate than that obtained by traditional method.Therefore,it can provide the dependable basis for strength calculation of teeth of the gear.The method of modeling of spur gear is illustrated by an example. The concrete design principles are introduced as well.A constructed pair of gears is fixed normatively to give birth to gear model. By way of ANSYS,the gear model is transformed to the finite element model consisting of nodes and elements. Then NR method is used to get the statics solution by contact stress,and the arithmetic principle is introduced. The new contact element method proposed in the thesis is proved to be precise,valid and reliability. Keyword:gear Ansys contact stress contact analysis finite element0 引言齿轮传动是机械传动中最广泛应用的一种传动,它具有效率高、结构紧凑、工作可靠、寿命长等优点。

本科毕业设计论文题目:基于ansys的齿轮应力有限元分析学生:所在院系:机电学院所学专业:机电技术教育导师:完成时间:摘要本文主要分析了在ansys中齿轮参数化建模的过程。

通过修改参数文件中的齿轮相关参数,利用APDL语言在ANSYS软件中自动建立齿轮的渐开线。

再利用图形界面操作模式,通过一系列的镜像、旋转等命令,生成两个相互啮合的大小齿轮。

运用有限元分析软件ANSYS对齿轮齿根应力和齿轮接触应力进行分析计算,得出两个大小齿轮的接触应力分布云图。

通过与理论分析结果的比较,验证了ANSYS在齿轮计算中的有效性和准确性。

关键词:ANSYS,APDL,有限元分析,渐开线,接触应力。

Modeling and Finite Element Analysis of InvoluteSpur Gear Based on ANSYSAbstractWe have mainly analyzed spur gear parametrization modelling process in the ansys software. using the APDL language through revises the gear related parameter in the parameter document,we establishesgear's involute automatically in the ANSYS software.Then, using the graphical interface operator schema, through a series of orders ,mirror images, revolving and so on, we produce the big and small gear which two mesh mutually. Carring on the stress analysis of the gearby using the finite element analysis software-- ANSYS, we obtain two big and small gear's contact stress distribution cloud charts. through with the theoretical analysis result's comparison,we explain ANSYS in the gear computation validity and the accuracy.Keywords:ANSYS; APDL;finite element analysis;involute line;contact stress目录1绪论52齿轮仿真分析方法63齿轮实体模型的建立方法63.1直齿轮建模要求描述73.2渐开线的生成原理73.3创建渐开线曲线73.4齿根过渡曲线生成原理93.5创建齿廓特征104齿轮接触应力分析124.1模型网格划分124.2创建接触对144.3施加边界条件和载荷154.4求解164.5计算结果分析174.5.1仿真计算分析174.5.2理论分析175齿根弯曲应力分析175.1建立齿轮模型175.2划分网格185.3施加载荷和约束185.4求解185.5仿真分析与理论结果对比19 6结论19参考文献21附录22[1]大齿轮渐开线生成的命令流22[2]大小齿轮的基本参数表23辞241绪论齿轮是机械中广泛应用的传动零件之一,形式很多,应用广泛。

机械设计制造 《机电技术》2009年第3期ANSYS 有限元齿轮接触及弯曲应力研究刘斌彬(福建工程学院机电及自动化工程系 福建 福州 350000)摘 要:本文针对ANSYS 有限元齿轮接触仿真进行了探讨,计算齿轮的弯曲应力,对计算过程中可能影响收敛的因素进行了分析,并通过计算实例说明了有限元分析在齿轮接触问题上的有效性。

关键词:齿轮接触 有限元 弯曲应力 ANSYS中图分类号:TH132.41 文献标识码:A 文章编号:1672-4801(2009)03-071-02引言齿轮的接触问题是典型的接触非线性问题,传统的计算设计方法将非线性问题进行一定的简化与假设,存在一定的局限,计算结果不是十分精确。

以齿根弯曲应力为例,传统的计算方法计算得到的应力大小一般偏大,存在不小的误差,使得齿轮的承载能力存在一定的浪费。

而以有限元法为基础的计算方法可以很好地解决这个问题。

1 传统理论分析齿轮弯曲应力在计算轮齿齿根弯曲应力时,通常的做法是将轮齿视为一宽度为齿宽B 的悬臂梁,其危险截面是与轮齿齿廓对称线成30º角的两直线与齿根过渡曲线相切点连线的齿根截面。

假定载荷全部作用在该轮齿的齿顶,计算危险截面处的等效应力,其公式如下:F F1Fa1sa1εFa2Sa2F2F1Fa1Sa1K FY Y Y BmY Y Y Y σσσ==………(公式1)其中,K F 为载荷系数;Y Fa2、Y Fa1分别为内外齿轮的齿形系数;Y Sa2、Y Sa1为内外齿轮的应力修正系数;Y ε为重合度系数;F 为啮合力;m 、B 为齿轮的模数和啮合宽度。

但该公式计算并不精确,存在以下不足:(1)该公式是建立在变截面悬臂梁的基础上,并假设为接触区域为点接触(平面情况),这与实际接触情况有所不同,造成计算的应力偏大;(2)为计算方便假设均为单对齿啮合,并将计算点取为齿顶。

齿轮的接触问题是典型的非线性问题,传统方法很难适用,应用有限元方法可以较好地解决这个问题。

胶印机滚筒齿轮接触有限元分析胶印机是目前应用范围相当广泛的一种印刷设备,常常被用来制作各种名片、海报、包装盒等印刷品。

然而,长时间使用后,胶印机的一些重要组件,如滚筒和齿轮等,往往会出现接触不当的问题。

因此,进行胶印机滚筒齿轮接触的有限元分析,对于处理这种问题,提高运行效率和延长设备使用寿命具有非常重要的意义。

在进行胶印机滚筒齿轮接触分析之前,我们需要做一些基本的准备工作。

首先,通过尺寸测量、模拟器模拟等方式获取滚筒和齿轮的精确尺寸,然后将它们输入到有限元分析软件中。

接着,在分析软件中建立模型,选择需要分析的材料,以及相应的材料参数,进行网格划分,设定边界条件和加载方式,最后进行求解。

在进行有限元分析时,我们需要重点关注的是滚筒和齿轮的接触压力和应力分布。

滚筒和齿轮的接触压力是由滚筒与齿距相对运动所引起的,其大小和方向与两者的几何特征、材料性质、运动条件等有关。

在有限元分析中,我们需要考虑滚筒和齿轮在运动过程中的变形、刚度变化等因素,以求得其接触压力的真实分布。

除了接触压力,在分析中我们还需要关注滚筒和齿轮的应力分布。

由于运动过程中存在震荡和冲击等因素,滚筒和齿轮会出现一定的变形和应力集中等现象,这些都会对机器的稳定性和寿命产生一定的影响。

在有限元分析中,我们需要准确计算并分析滚筒和齿轮的应力分布,从而得到关键部位的最大应力值和应力集中程度。

通过有限元分析,我们可以清楚地了解到滚筒和齿轮之间的接触状态,找出存在的问题并加以修复。

例如,如果发现滚筒和齿轮接触不当,可能需要对相关部件进行重新加工或调整,以达到更好的接触效果。

此外,有限元分析还可以进行多种参数的优化和比较,以确定最佳设计方案,提高胶印机的工作效率和性能表现。

总之,胶印机滚筒齿轮接触的有限元分析是一个非常重要的工作,可以帮助我们了解胶印机的运行状态,发现问题并加以解决。

通过对滚筒和齿轮的接触、变形和应力分布等关键参数进行精确计算和分析,可以为胶印机的维护和优化提供实质性的支持和指导。

齿轮有限元分析引言有限元分析(Finite Element Analysis,简称FEA)是一种工程分析方法,用于通过将复杂的结构分割为简单的有限元,利用力学原理进行计算和分析。

它在工程领域得到了广泛的应用,齿轮有限元分析便是其中之一。

齿轮是一种常见的传动装置,广泛应用于机械、汽车、冶金等领域。

传统的齿轮设计方法主要依赖于经验和试错,效果难以保证。

而有限元分析能够通过数值计算对齿轮进行全面的力学分析,为齿轮的设计与优化提供有力支持。

齿轮有限元分析原理齿轮有限元分析的基本原理是将齿轮进行离散化,将其分解为多个小块,每个小块称为一个有限元。

然后根据有限元理论,建立有限元模型。

将齿轮的物理性质、边界条件等输入有限元模型,并进行求解,得到齿轮的应力、变形等相关结果。

在齿轮有限元分析中,需要考虑的因素包括载荷、齿轮的几何形状、材料参数等。

其中载荷可以分为静态载荷和动态载荷,可以通过实际工况和使用要求确定。

几何形状是指齿轮的轮齿形状、齿顶高度、齿距等。

材料参数包括齿轮的弹性模量、泊松比等。

齿轮有限元分析采用有限元软件进行计算,常见的有ABAQUS、ANSYS、Nastran等。

通过建立合理的有限元模型和适当的边界条件,可以得到齿轮的应力分布、变形情况等结果,从而评估齿轮在工作过程中的可靠性。

齿轮有限元分析的应用齿轮有限元分析在齿轮设计与优化中扮演着重要的角色。

它能够帮助工程师更全面地了解齿轮在工作条件下的应力分布、变形情况,从而为设计提供指导。

具体应用包括以下几个方面:齿轮受力分析通过齿轮有限元分析,可以得到齿轮在受到静态或动态载荷作用时的应力分布情况。

这可以帮助工程师判断齿轮在工作过程中是否存在应力集中现象,以及是否满足材料的强度要求。

在设计中,可以根据这些分析结果调整齿轮的几何形状或材料参数,以提高齿轮的可靠性和寿命。

齿轮变形分析齿轮在受到载荷作用时,会发生一定的变形。

通过齿轮有限元分析,可以计算齿轮的变形情况,包括齿轮的轴向变形、径向变形等。

摘要:本文首先介绍了针对齿轮接触的有限元原理,其次根据齿轮结构特性及相关理论导出渐开线齿廓方程和齿轮啮合位置方程,在此基础上利用有限元方法进行模型构建,进行数值模拟,最后对数值模拟与仿真计算结果展开分析,结论与齿轮实际情况相吻合,以期对齿轮接触强度有限元分析领域有所贡献。

关键词:有限元原理;齿轮;接触强度;数值模拟中图分类号:th114 文献标识码:a1. 齿轮接触的有限元原理齿轮有限元接触理论包括静态分析和动态分析。

静态分析理论中,首先应满足弹性静力学控制方程(式1),这是静态分析的基础,同时附加法向和切向接触条件。

法向接触条件主要是用来判断主从动轮是否接触,且此时的法向应力为压力。

切向接触条件承接法向接触条件,即判断已发生接触的齿轮面之间的接触细节,选用相关模型重点研究其接触面的摩擦情况。

从理论上讲,啮合齿面的摩擦接触状态包括以下3种类型:(1)摩擦接触较为明显的黏结状态;(2)即将脱离摩擦条件的滑动状态;(3)不存在摩擦力的分离状态。

平衡方程式中:ζij,j―应力张量偏导;―体积力张量;uij,uji―位移张量的偏导;εij―应变张量;ζij―应力张量;g,λ―lame常数;δij,δkl―kronecher符号。

ku=q+f (2)式中:k―集成结构的刚度矩阵;u结构节点位移列阵;q―结构节点外部载荷列阵;f―结构节点接触载荷列阵。

因此,进行接触面分析时,首先应先定义齿轮啮合面的接触状态以及接触区,合理判定,并选择出合适的边界条件。

一般采用如式(2)所示的有限元方程来研究主从动轮接触问题。

动态分析的基本控制方程与约束条件与静态方法相似,其求解方程如式(3)所示。

ζij,j+fi-μuit=ρui,tt (3)2. 渐开线齿轮啮合方程2.1 渐开线齿廓方程由端面参数相同的齿轮啮合渐开线以图2所示的齿廓曲线为参照通过移动重叠所形成的曲面作为渐开齿廓曲面。

图1所示中的点p为齿廓上的任一点,而点c为对应分度圆上的点。

齿轮轮齿承载接触分析 (LTCA)的模型和方法摘要:提出了齿轮承载接触分析模型。

研究了在缺陷状态下,齿面的精确几何特性及其所产生的齿面和齿间自由度。

利用有限元柔度系数法对齿轮及其支承变形进行了计算,并对其进行了几何与力学分析。

关键词:齿轮轮齿;承载接触析;LTCA模型引言LTCA技术是目前国内外研究的热点之一。

齿轮学中,它是进行几何设计和力学分析的桥梁。

研究各种齿轮尤其是圆锥齿轮的结构、分析和制造技术具有重要意义。

但还没有解决几何分析与力学分析相结合的问题,有的研究主要集中在几何分析方面,力学模型过于简单,有的研究在几何分析方面不够充分,造成机械变形;有的研究过于繁琐,无法应用于技术领域,所以本文是一种将齿轮几何力学分析与计算方法相结合的 LTCA模型。

该方法计算简便,仿真度高。

1齿面展成与接触分析(TCA)已知主、被动齿轮的齿面加工方式为Ec1、Ec2,则每个齿面可分别用 ui、li表示,并用与刀具固定的坐标系 Sci表示(1)式中rci——齿面位置次向量nci——齿面法线矢量通过刀具和齿轮的运动包络线生成齿轮齿面,并将刀具齿面方程转换成 Si 坐标系, Si系与齿轮箱连接(2)式中——齿轮加工转角[M]i,ci,——刀具坐标系与齿轮坐标系Si的4 X 4转换矩阵[L]i,ci——其中3X3的转动子矩阵由工具齿套系列加工齿面,应符合下列啮合方程:(3)式中——刀具与齿轮的相对速度由式(3)解出并代入式(2)中,得(4)把所得到的齿面方程(4)转化为固定于齿轮机箱坐标系的 Sf(5)hi齿轮组在齿轮组啮合时的转角变换矩阵[M] f, i从坐标系 S到坐标系 S[L]fi——其中的转动部份若齿面通常有一对齿轮,则在接触点的两个齿面应分别有一个共同的位置矢量和一个共同的法向量。

(6)上面的每个矢量方程是一个单位矢量,所以有五个独立的非线性代数方程h1,它可以按从确定的初值中选择的步长递增赋值。

对每一个h1,相应的和h2可以从等式(6)中移除,而等式(4)中的 UI和可由当前接触点和齿面啮合路径决定。

齿轮啮合接触单元的有限元法有限元法的应用分为三种类型,第一种是使用有限元法求在给定载荷作用下的轮齿变形。

在轮齿弹性变形的分析中,人们主要关怀啮合点处的弹性变形。

在一般的有限元分析中,往往是将轮齿啮合点处理成啮合力的作用点,这样计算得到的变形实际上是集中力作用下的啮合点变形。

但由于弹性变形,啮合点实际上成为啮合接触面,啮合力是一种分布力而不是集中力,因此在利用有限元法时,将分布力简化成集中力及将接触面简化成接触点会产生较大的误差。

为了减小这种误差,提出了一种通过选择与接触区面积相对应的有限单元尺寸来补偿的方法,通过对曲率相同的圆柱体的有限元分析,借助于转变接触区的有限元尺寸,讨论有限元分析结果与赫芝接触变形间的关系,从而确定将啮合力处理成集中力时为了减小上述误差应在接触区四周选择的有限单元的尺寸。

然而这种分析都是以单一轮齿作为分析对象,故此分析模型不能考虑多对轮齿同时啮合时相邻轮齿的影响。

其次种是采纳接触单元的有限元法,考虑多对轮齿的同时啮合及轮齿的接触变形,进行轮齿的啮合分析。

它是一种计算非赫芝型接触问题的数值方法,适用于求解多对轮齿同时啮合的变形和应力状态。

由于弹性接触问题有限元法是建立在弹性理论基础上的,因此这种分析得到的结果实际上包含了轮齿的弯曲、剪切、接触压缩等各种变形,利用这种方法可得到多齿同时啮合的变外形态和应力状态,并且可以嵌入轮齿误差。

因此,利用此方法进行啮合接触分析,可求得齿轮啮合的静传递误差。

如利用三维接触问题有限元模型进行啮合接触分析,得到啮合静传递误差。

但若用接触单元的有限元法来处理象某型舰用齿轮箱的振动模态分析,会遇到单元数量过多,大多数软件包的接触单元不能进行振动模态计算的问题,现有的计算条件难以完成这种问题的解算。

第三种是考虑齿轮啮合齿面的弹性液体动力润滑,除了有其次种方法的问题外,花纹输送带还有液固耦合问题,现有的计算条件也难以满意要求。

故还需探究适合于大型简单结构的方法,这项工作将在另文中进行争论。

发动机前端齿轮应力及寿命分析【摘要】齿轮传动是机械传动系统中应用最广泛的传动机构,它具有功率范围大、传动效率高、传动比准确、使用寿命长、工作安全可靠等特点。

随着近代科学技术与工业生产的迅速发展,齿轮传动逐渐向高速、重载、低噪声、高可靠性的方向发展,这也对齿轮传动装置的承载能力提出了更高的要求,所以现代齿轮设计中对齿轮传动系统的静、动态特性提出了更高的要求。

运用传统分析方法无法形象地得到齿轮传动中齿轮的应力分布状况,而采用有限元分析法可以直观、形象地对齿轮传动过程中的各种工况进行模拟和分析,为齿轮的设计提供有力的支持。

本文基于CAD/CAE软件,对发动机前端齿轮做了以下几方面工作:1.建立三维渐开线齿轮借助基于SolidWorks2008的集成第三方插件GearTrax2008,建立标准的渐开线齿轮。

在SolidWorks2008中,通过绘制渐开线的方法创建渐开线齿轮十分复杂;而在GearTrax2008中只需输入指定的参数,软件便会自动生成符合条件的渐开线齿轮。

将生成的渐开线齿轮在SolidWorks中进行无干涉装配。

2.齿轮弯曲和接触应力的有限元应力计算将三维渐开线齿轮模型导入有限元分析软件ABAQUS中,对模型及其边... 更多还原【Abstract】 Gear transmission is the most widely used in thetransmission mechanism in mechanical drive system. It has features of power range, high transmission efficiency and transmission ratio accurate, long service life, work safety and reliability, etc. With the rapid development of modern scienceand technology and industrial production, gear transmission develops gradually to high-speed, overlap, low noise and high reliability. All these put forward higher request to carrying capacity of the gear tra... 更多还原【关键词】齿轮强度;有限元分析;疲劳仿真;接触应力;弯曲应力;【Key words】gear strength;finite element analysis;fatigue simulation;contact stress;bending stress;摘要5-7ABSTRACT 7第一章绪论11-161.1 本文研究背景及意义11-121.2 齿轮研究的现状与发展趋势12-131.2.1 齿轮强度研究的历史与发展121.2.2 齿轮CAD/CAE的研究现状与发展12-131.3 疲劳研究的历史及发展13-151.3.1 疲劳研究的历史13-141.3.2 疲劳仿真的发展14-151.4 本文研究的主要内容15-16第二章发动机前端齿轮的三维建模及接触理论16-222.1 发动机前端齿轮简介16-172.2 前端齿轮的三维建模17-182.3 赫兹接触理论18-22第三章齿轮接触和弯曲应力的有限元计算22-543.1 有限单元法及有限元软件简介22-263.1.1 有限单元法22-243.1.2 接触问题有限元法介绍24-253.1.3 有限元软件简介25-263.2 齿轮中接触应力的有限元计算26-443.2.1 非线性有限元理论273.2.2 接触应力的有限元计算27-363.2.3 计算结果的处理与分析36-443.2.4 摩擦力对接触应力的影响443.3 齿轮中弯曲应力的有限元计算44-543.3.1 弯曲应力的有限元计算45-493.3.2 弯曲应力的对比分析49-54第四章齿轮疲劳寿命的仿真分析54-684.1 疲劳的基本概念544.1.1 疲劳的特点544.2 疲劳理论54-594.2.1 疲劳累积损伤理论54-564.2.2 疲劳设计方法56-584.2.3 疲劳载荷谱的获取与处理58-594.2.4 材料的疲劳性能594.3 齿轮疲劳寿命仿真计算59-654.3.1 MSC.fatigue简介604.3.2 疲劳仿真分析及结果60-654.4 影响疲劳寿命的主要因素65-68第五章总结与展望68-705.1 总结685.2 展望68-70参考文献【索购全文】Q联系Q:138113721 Q联系Q: 139938848全文提供服务费:25元RMB 即付即发支付宝账号:xinhua59168@【说明】1、本站为中国学术文献总库合作代理商,作者如对著作权益有异议请与总库或学校联系;2、为方便读者学习和引用,我们可将图片格式成WORD文档,费用加倍。

机械齿轮应力分析报告机械齿轮是一种常用的传动装置,广泛应用于各种机械设备中。

齿轮的应力分析对于确保机械传动的正常运行至关重要。

本报告将对机械齿轮的应力分析进行详细介绍。

一、齿轮的应力分析方法1. 力学分析法力学分析法是通过使用力学原理和公式,对齿轮的受力情况进行分析。

通过计算齿轮的受力情况,可以得到齿轮的应力分布情况。

2. 有限元分析法有限元分析法是通过将齿轮分割为许多小元素,然后对每个小元素进行独立的应力分析,最后将所有小元素的应力结果综合起来,得到齿轮的整体应力分布情况。

二、齿轮的应力分析内容1. 齿轮的接触应力分析齿轮在传动过程中,由于齿轮的啮合,会产生接触应力,该应力对齿轮的强度和寿命有着重要的影响。

因此,需要对齿轮的接触应力进行分析,以确定齿轮的强度。

2. 齿轮的弯曲应力分析齿轮在传动过程中,由于受到转矩的作用,会产生弯曲应力。

该应力对齿轮的变形和破坏有着重要的影响。

因此,需要对齿轮的弯曲应力进行分析,以确定齿轮的变形和强度。

3. 齿轮的疲劳应力分析齿轮在使用过程中,由于反复的加载和卸载作用,会产生疲劳应力。

该应力是齿轮破坏的主要原因之一。

因此,需要对齿轮的疲劳应力进行分析,以确定齿轮的寿命。

三、齿轮应力分析的结果通过对齿轮的应力分析,可以得到如下结果:1. 齿轮的应力分布情况:确定齿轮哪些部位的应力较大,从而采取相应的加强措施。

2. 齿轮的应力大小:确定齿轮的最大应力值,以确保齿轮的强度和寿命。

3. 齿轮的变形情况:确定齿轮在工作过程中是否发生变形,从而调整齿轮的设计参数,以确保其正常运行。

四、齿轮应力分析的意义1. 确保齿轮的强度和寿命,从而提高机械设备的可靠性和安全性。

2. 指导齿轮的设计和制造,从而在设计阶段就预防和解决齿轮应力引起的问题。

3. 对齿轮的使用和维护提供指导,从而延长齿轮的使用寿命。

总之,齿轮的应力分析是确保机械传动正常运行的重要手段之一。

通过对齿轮的应力分析,可以得到齿轮的应力分布情况、应力大小和变形情况,从而指导齿轮的设计和制造,并提高机械设备的可靠性和安全性。