基于ANSYS的直齿圆锥齿轮建模及动态接触有限元分析_吴忠鸣

- 格式:pdf

- 大小:1.06 MB

- 文档页数:5

基于ANSYS/LS 2DY NA 的直齿锥齿轮动力学接触仿真分析高 翔,程建平(江苏大学汽车与交通工程学院,江苏镇江 212013)摘要:针对直齿锥齿轮疲劳破坏中出现儿率最高的齿面接触疲劳强度问题,在UG 中建立齿轮几何模型,利用ANSYS/LS 2DY NA 对齿轮进行动力学接触仿真分析,计算了齿轮副在啮合过程中齿面接触应力、应变的变化情况及两对轮齿同时接触过程中接触压力的分布情况。

关键词:直齿锥齿轮;AN S YS /LS 2D Y NA;动力学;接触仿真分析中图分类号:TH132.421 文献标识码:A 文章编号:1006-0006(2008)02-0050-02Dynam ic Contact Emulate Analysis of Bevel Gear with ANSYS/LS 2DY NAGAO X iang,CHEN G J ian 2ping(School of Aut omotive and Traffic Engineering,J iangsu University,Zhenjiang 212013,China )Ab s tra c t:Geometrical model of a bevel gear is established and bevel gear dyna m ic emulati on analysis is operatedwith ANSYS/LS 2DY NA s oft w are f or that the fatigue failure p r obability of bevel gear is the highest in t ooth surfaces contact fatigue resistance .The contact stress and def or mati on during the meshing p r ocess are calculated .And the distributi on of contact f orce is calculated when t w o pairs of teeth contact si m ultaneously .Key wo rd s:Bevel gear;ANSYS/LS 2DY NA;Dyna m ic;Contact si m ulati on analysis 由于车用齿轮的传动比和传递功率大,加工难度与成本都相当高,所以如何提高车用齿轮的传动性能与使用寿命,近年来一直深受社会各界的广泛关注。

直齿锥齿轮刚度在ANSYS中的有限元分析王龙宝【摘要】By using FEM and FEA software ANSYS,the finite element analyses of straight bevel gears meshing stiffness are made.The influencing factors and regularity of straight bevel gears meshing stiffness areconfirmed.Meanwhile,all the numerical calculation results have been compared with their theoretical calculation results.From the results,the conclusions can be obtained as follow: when the reference cone angle increases,the error between them will increase.%运用ANSYS软件对直齿锥齿轮刚度进行有限元分析,确定了直齿锥齿轮刚度的影响因素及规律性,同时将其有限元计算值与其理论计算值进行比较。

结果表明:直齿锥齿轮刚度理论计算值与理论计算值偏差随着锥角的增大而增大。

【期刊名称】《安徽职业技术学院学报》【年(卷),期】2012(011)004【总页数】3页(P1-3)【关键词】直齿锥齿轮;有限元分析;啮合刚度【作者】王龙宝【作者单位】芜湖信息技术职业学院,安徽芜湖241003【正文语种】中文【中图分类】TH132.41齿轮啮合刚度对于齿轮传动的动力学性能有着明显影响[1,2]。

在齿轮传动的振动中,啮合刚度的时变特性是齿轮传动系统一种主要的动态激励源,将会引起系统的动态响应[3,4]。

轮齿变形与啮合刚度随啮合位置变化规律的研究是轮齿修形、动态特性、故障诊断以及寿命预测等研究的基础[5]。

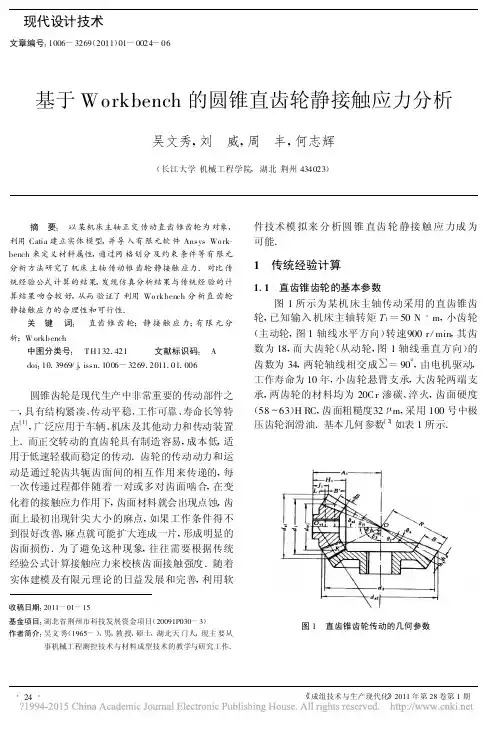

收稿日期:2011-01-15基金项目:湖北省荆州市科技发展资金项目(20091P030-3)作者简介:吴文秀(1965-),男,教授,硕士,湖北天门人,现主要从事机械工程测控技术与材料成型技术的教学与研究工作.文章编号:1006-3269(2011)01-0024-06基于Workbench 的圆锥直齿轮静接触应力分析吴文秀,刘 威,周 丰,何志辉(长江大学机械工程学院,湖北荆州434023) 摘 要: 以某机床主轴正交传动直齿锥齿轮为对象,利用Catia 建立实体模型,并导入有限元软件Ansys Wo rk -bench 来定义材料属性,通过网格划分及约束条件等有限元分析方法研究了机床主轴传动锥齿轮静接触应力.对比传统经验公式计算的结果,发现仿真分析结果与传统经验的计算结果吻合较好,从而验证了利用Wo rkbench 分析直齿轮静接触应力的合理性和可行性.关 键 词: 直齿锥齿轮;静接触应力;有限元分析;W orkbench中图分类号: T H132.421 文献标识码: A doi :10.3969/j .issn .1006-3269.2011.01.006圆锥齿轮是现代生产中非常重要的传动部件之一,具有结构紧凑、传动平稳、工作可靠、寿命长等特点[1],广泛应用于车辆、机床及其他动力和传动装置上.而正交转动的直齿轮具有制造容易,成本低,适用于低速轻载而稳定的传动.齿轮的传动动力和运动是通过轮齿共轭齿面间的相互作用来传递的,每一次传递过程都伴随着一对或多对齿面啮合,在变化着的接触应力作用下,齿面材料就会出现点蚀,齿面上最初出现针尖大小的麻点,如果工作条件得不到很好改善,麻点就可能扩大连成一片,形成明显的齿面损伤.为了避免这种现象,往往需要根据传统经验公式计算接触应力来校核齿面接触强度.随着实体建模及有限元理论的日益发展和完善,利用软件技术模拟来分析圆锥直齿轮静接触应力成为可能.1 传统经验计算1.1 直齿锥齿轮的基本参数图1所示为某机床主轴传动采用的直齿锥齿轮,已知输入机床主轴转矩T 1=50N ·m ,小齿轮(主动轮,图1轴线水平方向)转速900r /min ,其齿数为18,而大齿轮(从动轮,图1轴线垂直方向)的齿数为34,两轮轴线相交成∑=90°,由电机驱动,工作寿命为10年,小齿轮悬臂支承,大齿轮两端支承,两齿轮的材料均为20C r 渗碳、淬火,齿面硬度(58~63)H RC ,齿面粗糙度32μm ,采用100号中极压齿轮润滑油.基本几何参数[2]如表1所示.图1 直齿锥齿轮传动的几何参数表1 机床主轴直齿锥齿轮传动的主要几何尺寸项目小锥齿轮(主动轮)大锥齿轮(从动轮)分锥角/度27.9°62.1°齿顶高/mm4齿根高/mm4.8节度圆直径/mm63.40119.76齿顶圆直径/mm78.78262.99齿根圆直径/mm54.92115.27锥距/mm76.94齿根角/度3.57°顶锥角/度29.69°91.79°根锥角/度26.11°60.31°顶隙/mm0.8分度圆齿厚/mm6.28当量齿厚/mm20.3777.66齿宽/mm取231.2 齿面接触应力计算通过表1数据可间接求出:啮合线长度g va=15.365m m当量齿轮基圆齿距p vb=8.799m m端面重合度εva=g vap vb=1.746齿面中部接触线长度l b m=2bεva-1εva =21.77mm小齿中部接触线的投影长度l bm′=l bm=21.77m m根据GB/T10062-1988正交传动直齿锥齿轮计算公式[2]σH=K A K V K HβK HαF td ml l b mu2+1uZ M-B Z E Z LS ZβZ k(1)许用接触应力σHp=σH limS H limZ N Z LVR Z X Z W(2)强度条件σH≤σHp(3)中点分度圆上的切向力F t=2000T1/d m1=(2000×50/63.40)N=1577.3N.通过查阅齿轮手册和有关计算公式,可得使用系数K A=1.25,动载系数K V=1.045,齿向载荷分布系数K Hβ=1.65,端面载荷系数K Hα=1.0,单对齿啮合系数Z M-B=1.4768,弹性系数Z E=189.8N/mm2,直齿轮螺旋角系数Zβ=1,锥齿轮系数Z k=0.8,载荷分配系数Z LS=1,试验齿轮的接触疲劳极限σH lim=1300N/mm2,长期工作取为无限寿命系数Z N=1,润滑油影响系数Z LVR=0.95,工作硬化系数Z W=1,尺寸系数Z X=1,最小安全系数S H lim=1.1.接触应力为:σH=K A K V K HβK HαFαd ml l bm u2+1uZ M-B Z E Z LS ZβZ k=1.25×1.045×1.65×1.0×1577.363.40×22.77×1.8892+11.889×1.4768×2.5×189.8×1×1×0.8N/mm2=935.857N/mm2<σHp=1123N/mm2 满足设计要求.2 基于Wo rkbench的圆锥直齿轮静接触应力分析 为了建立圆锥直齿轮传动实体模型和进行静接触有限元分析,笔者将在Catia中创建锥齿轮传动的三维模型导入w o rkbench,定义材料和接触齿面,划分网格,施加载荷和约束条件及求解,将模拟仿真与传统计算进行比较,以便检验传统设计是否合理.利用Workbench建立有限元仿真分析步骤,如图2所示.2.1 利用Catia对大小齿轮建模,并进行组件的装配建模和装配包括3个主要步骤[3].(1)在catia零件建模下,通过锥齿轮几何尺寸及参数关系建立锥齿轮左右齿廓,利用其边界曲线图2 仿真的基本步骤得到闭合的一个锥齿,圆周阵列得到完整的360°锥齿实体.通过拉伸草绘来生成轮毂部分实体,并通过开槽命令生成轴孔,完成齿轮零件实体建模.(2)同样,在零件模式下修改有关锥齿轮几何参数,生成接触锥齿轮大齿轮.(3)在组件模式下,通过固定小齿轮,大齿轮和小齿轮添加2个相合及1个角度为90°约束,生成锥齿轮静接触实体模型.如图3所示.图3 直齿锥齿轮实体模型图2.2 Wo rkbench有限元分析计算2.2.1 建立DS仿真文件而进行静接触分析将大小圆锥齿轮组件导入分析软件Wo rk-bench的DM模块,进而建立新的DS仿真文件进行静接触分析,其命令有:Start/New/Sim ulation/Geome try/Fro mFile/Co ne Gear.CA TProduct(组件模型).在新建的DS文件中输入装配体,两两零件之间的w orkbench软件将自动生成接触对.我们需要删除软件自动生成的接触齿面组,而手动添加2组受压齿面,作为接触面(齿面受拉面相对受压面较安全,故其接触面不考虑),接触面接触类型(Type)均设为bo nded(绑定),如图4所示.图4 受压的接触锥齿面2.2.2 新建20Cr材料并定义其材料属性在Wo rkbench静力结构分析中,材料属性一般只需定义构件的弹性模量及泊松比,但三维实体模型需用到质量,故密度定义也是必须的.针对组件不同的零部件,在设计树模式下选中相应的Geo me-try,可以编辑或新建相应的材料属性.在此,笔者新建材料名称为20Cr,并应用到大小锥齿轮.在软件中定义有关参数,并保持不变(选中为P)[4],如图5所示.图5 定义新材料20Cr材料属性2.2.3 划分网格有限元网格划分的基本原则是:网格数量的多少将决定计算结果的精度,随着网格数量的增加,计算精度会有所提高,但计算时间和规模也会相应增加.在载荷变化梯度较大的部位(如接触区域),为了较好地反映接触结果变化规律,需要采用比较密集的网格划分.一般情况下,ANSYS WORKBENC H 划分网格都是系统默认的,不需要我们去选择,只需控制单元大小或者划分网格的方法即可.而对锥齿面接触区域来说,需要设定网格单元大小(Element size )为0.4m m ,总体划分网格的光顺性(Smoo thing )为适中(M edium ).网格划分的整体结果如图6所示.小齿轮接触区域放大效果如图7所示.2.2.4 施加载荷和约束根据锥齿轮的实际受力情况,施加载荷.由于锥齿轮传动工作条件良好,受力比较简单,在额定工况下的施加载荷和约束如下:①考虑锥齿面静接触,大齿轮为从动轮,故选择固定约束,利用Cy lindricalSupport (轴孔为圆柱表面)和Fix ed Support (固定约束);②小齿轮为主动轮,故在小齿轮轴孔处添加50000N ·mm 的转动扭矩,方向为顺时针方向,与定义接触部分方向相对应.施加载荷和约束后结果如图8所示.图8 施加的载荷和约束效果图2.2.5 求解在Project 设计树Solution 中添加所要求的结果,要求相应的应力(Stress )云图,形变(Defo rma -tion )云图和接触工具(Co ntact To ol ).通过接触工具定义受压接触齿面为接触几何体,如图9所示;由于大小端几何参数不相等,为了使锥齿轮大小端的变形更接近于反映组件抵抗静态外载荷变形的能力,故在设计树Connectio ns 中的接触区域A 、B 将小齿轮接触面法向刚度系数(no rmal stiffness fac -tor )设置为2,然后点击“SOLVE ”,用软件运算求解.图9 接触几何体2.2.6 后处理/查看结果在后处理中可以看到不同的结果:应力应变分量,接触应力,滑移距离等.对这些结果进行分析,与传统经验计算结果相对照,验证有限元设计方法的可靠性[5].锥齿轮等效应力云图如图10所示.从图10中可以得出,等效应力最大出现在即将正接触齿对的小端渐开线中点区域附近.接触齿对的小齿轮接触状态云图如图11所示.接触粘合处(Sticking)最好为靠近小齿轮大端渐开线中点区域靠下处,最差(Far)为小齿轮大端渐开线顶点处.反映接触状态好坏的接触间隙云图如图12所示.接触比较好的红色部分占大多数,表示接触效果比较理想,最好为靠近小齿轮大端渐开线中点区域靠下处.反映接触相对运动趋势的接触滑移云图如图13所示.从图13中可以看见有3条明显的浅色色带,近视可以看到滑移线运动,最大点出现在靠近即将正接触的小齿轮齿面中部靠近小端处,最小点出现在即将正接触的小齿轮大端渐开线顶点处.最能反映齿面容易出现点蚀的接触穿透深度如图14所示.从图14可以看出小齿轮接触齿面均比较安全,最大接触穿透深度只有0.000075mm,接触应力云图如图15所示.最小为-619.19M Pa(负号表示方向与所选方向相反),最大为860.92M Pa;最大出现在正接触齿面正中心啮合线附近处,最小出现在即将接触小端渐开线中点区域处.两者均小于传统经验计算值(接触应力σH=935.857N/mm2).3 结束语(1)通过传统经验直齿锥齿轮设计,以及用Wo rkbench进行锥齿轮接触有限元分析,误差值(%)=(理论计算值-仿真值)/理论计算值= (935.857-860.92)/935.857=8.01%<10%,验证了本文方法的可行性.(2)利用有限元软件分析计算不仅能实现传统设计的大部分功能,还能对有些结果(或缺陷)进行预测和评估.(3)Catia设计软件和Wo rkbench分析软件的联合使用能够对复杂结构进行系统有效且可靠的分析,使设计工作时间和可靠性得到显著提高.(4)在Wo rkbench开发的应用程序中设置计算参数,如设计尺寸、工程材料或运行工况等,可以交互式地将计算结果反映给用户.若用户对当前的设计方案不满意,可重新设置参数,再求解,直到对当前的设计方案满意为止,给产品研发流程带来了革命性的变化.参考文献:[1] 机械设计手册编委会.机械设计手册(新版)第3卷[M].北京:机械工业出版社,2004:16-208.[2] 西北工业大学机械原理及机械零件教研室.机械原理[M].第七版.北京:高等教育出版社,2006:198-201.[3] 刘涛,于化东,李一全,等.基于C ATIA和ADAM S的直齿圆锥齿轮建模与动力学分析[J].机械传动,2010,34(9):43-46.[4] 尹鹏,杨明川,王春秀.大型风力发电机组关键部件的有限元分析[J].机械设计与制造,2010,(6):47-49.[5] 马边际,王伟,秦飞龙,等.ANSYS Workbench在球阀疲劳磨损分析中的应用[J].煤矿机械,2010,31(9):231-233.The Analysis of Static Contact Stressin Cone Gear Based on WorkbenchW U Wen-xiu,LIU Wei,ZH OU Feng,H E Zhi-hui(Schoo l of M echanical Engineering,Yang tzeU nive rsity,Jingzhou434023,China)Abstract:U sing per pendicular tra nsmissio n cone g ears in cer tain turning lathe as object of study,the so lid mo del based on the3D so ftwa re Catia is built,then expo rting to the finite element analy sis sof tw are-A nsys W or kbench ma te rial pro per ties is defined.T hr ough meshing and co nst raint co ndi-tio ns and so o n,then the Static Contact Stre ss in Cone Gear in turning lathe is studied.In contra sting the computing re-sults of the tr aditional experie ntial fo rmulas,finding out the simula tion results are pr efe rably inosculating with the fo r-mer,acco rdingly,va lidating the analysis o f feasibility in cone gea r based on Wo rkbench are reasonableness and feasi-bility.Key words:co ne gea r;static contact stress;finite ele-ment a naly sis;W o rkbench。

10.16638/ki.1671-7988.2018.08.013基于ANSYS软件的齿轮接触强度分析季景方1,黎遗铃2(1.汽车动力传动与电子控制湖北省重点实验室(湖北汽车工业学院),湖北十堰442002;2.比亚迪汽车工业有限公司,广东深圳518000)摘要:齿轮传动是汽车传动的主要形式,其强度不足导致的失效问题给汽车企业造成巨大经济损失,文章基于ANSYS软件对齿轮接触强度进行分析。

首先使用CATIA软件建立了一对渐开线直齿圆柱齿轮的三维模型,并将三维模型导入ANSYS软件中进行了齿轮强度接触分析,得到了齿面、齿根等处的应力分布规律。

论文的研究为齿轮的设计提供了理论参考。

关键词:齿轮;接触强度;有限元中图分类号:U467 文献标识码:B 文章编号:1671-7988(2018)08-36-03Contact strength analysis of gear based on ANSYSJi Jingfang1, Li Yiling2( 1.Key Laboratory of Automotive Power Train and Electronics (Hubei University of Automotive Technology), Hubei Shiyan, 442002; 2.BYD Automotive Industry Limited Company. Guangdong Shenzhen 518000 )Abstract: The gear transmission is the main form of automobile transmission and the failure of gear causes great economic loss for automobile enterprise. Contact strength analysis of gear is researched based on ANSYS in this paper. The three- dimensional model of a pair of involutes spur gear is established by using CATIA and the three dimensional model is introduced into the ANSYS to carry out contact strength analysis, and the stress distribution law of the tooth surface and the tooth root is obtained. The research provides a theoretical reference for gear design in this paper.Keywords: gear; contact strength; finite elementCLC NO.: U467 Document Code: B Article ID: 1671-7988(2018)08-36-03前言齿轮传动以其工作可靠、寿命长等特点在汽车传动系中具有非常广泛的应用,其齿轮的质量和性能直接影响了产品的品质。

1072013年9月下 第18期 总第174期1 概述随着齿轮传动向重载、高速、低噪、高可靠性方向发展,现代齿轮设计对齿轮传动系统的静、动态特性提出了更高的要求。

齿轮设计的主要内容之一是强度设计,因此,建立比较精确的分析模型,准确的掌握齿轮应力的分布特点和变化规律具有重要的意义。

①③④设计模型的几何尺寸及边界条件如下表所示,大齿轮与小齿轮的齿厚为10mm,两个齿轮的中心距离为81mm。

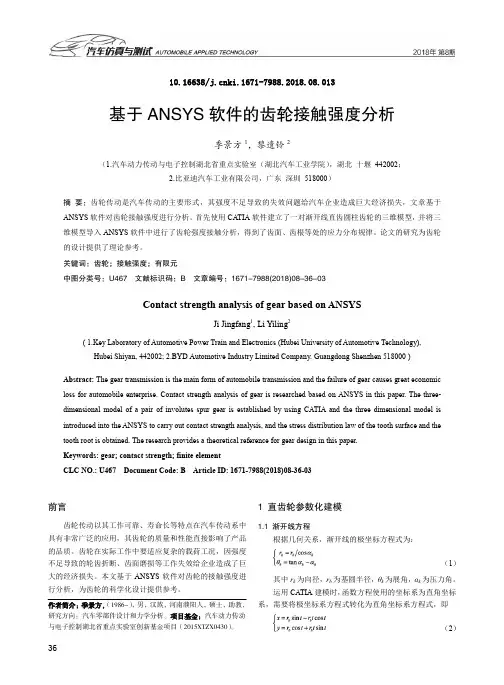

小齿轮为主动齿轮,大齿轮为从动齿轮,小齿轮均匀转速0.2rad/s,大齿轮承受600N.m 的阻力扭矩,计算时间为1s.(如表1表2)2 模型的建立定义小齿轮渐开线,定义小齿轮根部过渡曲线,定义小齿轮齿廓线,建立小齿轮模型,同理建立大齿轮模型,调整两个齿轮的位置,如图1所示。

3 齿轮有限元网格模型的建立在Ansys中对齿轮副进行分析,首先要建立齿轮的有限元网格模型。

依据齿轮啮合模型参数,把根据齿面方程设计的专有程序计算结果导人Ansys,建立齿轮单齿有限元网格模型如图2所示。

针对所建齿轮模型,在齿高方向划分了17层单元,过渡部分划分4层单元,齿厚方向划分41层单元,为节省计算资源,省略了齿轮的辐板和轮载部分等对接触分析结果影响不大的部分。

该模型共有7896个节点,7678个单元,轮齿采用Solid45八节点线性等参元,将生成的单齿模型数据导人到Ansys中,并对其进行旋转复制等操作,把单齿模型拓展为有限元网格模型。

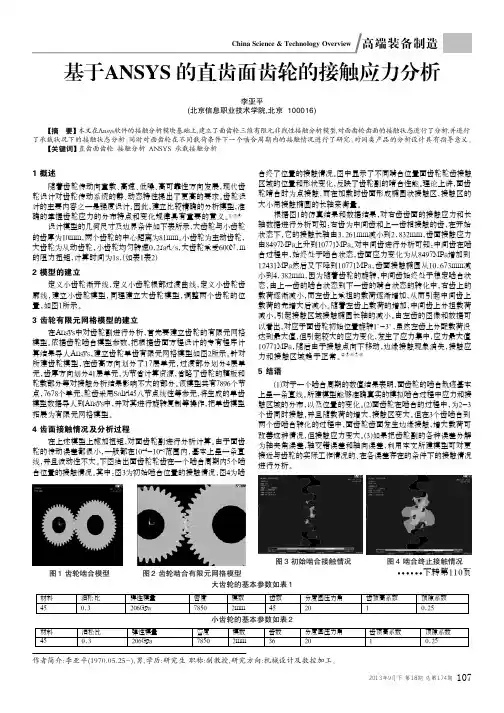

4 齿面接触情况及分析过程在上述模型上施加扭矩,对面齿轮副进行分析计算。

由于面齿轮的传动误差都很小,一般都在10-4-10-2范围内,基本上呈一条直线,并且波动性不大。

下图给出面齿轮轮齿在一个啮合周期内5个啮合位置的接触情况。

其中:图3为初始啮合位置的接触情况,图4为啮合终了位置的接触情况。

图中显示了不同啃合位置面齿轮轮齿接触区域的位置和形状变化,反映了齿轮副的啃合性能。

理论上讲,面齿轮啃合时为点接触,而在加载时齿面形成椭圆状接触区,接触区的大小用接触椭圆的长轴来衡量。

基于ANSYS的直齿圆锥齿轮齿根应力有限元分析[摘要] 随着机械工业的发展,对齿轮传动的要求愈来愈高,为防止轮齿折断失效, 要求设计者能较精确地计算轮齿齿根的弯曲应力。

现在业已提出了多种齿轮强度简化的计算方法,这些方法各有其优缺点。

有的并已纳入国家标准GB3480283及国际标准ISO。

但其中关于载荷分配系数和动载系数的确定问题均存在较大的争论。

由于齿轮使用场合不同, 系数的选择相差较大,同时各行业,各部门对系数的选取也有差异。

因此计算结果往往相差较大。

而且常规计算方法仅能满足一般齿轮传动的要求, 对高速、重载及有特殊要求的齿轮传动还需要进行精确计算和分析。

ANSYS软件是大型通用有限元软件,ANSYS的前处理中有建模功能,但由于直接在ANSYS软件中建立模型较复杂。

因此,本文运用三维绘图软件Pro/E建立了直齿圆锥齿轮的实体模型,将三维实体模型进行合理的简化,通过Pro/E与有限元分析软件ANSYS的接口,将模型导入ANSYS中。

运用ANSYS对齿轮进行应力、位移分析,得到了齿轮的应力等值线图的重要信息。

[关键词] 直齿圆锥齿轮、Pro/E、有限元分析、ANSYSRoot stress of the bevel gears based on finite elementanalysis whit ANSYS(Grade06,Class1,Major in machine design manufacture and automation,School of Mechanical Engineering,Shaanxi University of Technology,Hanzhong 723003,Shaanxi)Abstract: Along with the development of industrial machinery,the requirement of gear transmission increasingly high,in order to prevent the gear failure and broken,request designers can accurately calculated the tooth root bending stress.Now has proposed a variety of simplified calculation method of gear intensity,these methods have their advantages and disadvantages.Some have been incorporated into national standards and international standards GB3480283 and ISO.But on the load distribution coefficient and dynamic load coefficients are determined the debate question.Due to the gears using of different occasions,Coefficient of choice is not different,departments of choosing coefficient of are also different.So often differ greatly calculation results.And the conventional calculation method can only meet general of gear transmission requirements,for high-speed, overloaded with special requirements and gear need accurate calculation and analysis.ANSYS is a common large FEA analysis software, which has the molding function in its former dealer. Because it is difficult to driectly draw the speed reducer box in ANSYS. So, the three-dimensional parametric entity model for speed reducer box for mine use was bullied and parameterized by Pro/E software by using the connections between Pro/E and ANSYS, three-dimensional entity model was imported into ANSYS after simplified. The structure of reductor box was analyzed by ANAYS. The displacement and stress distribution can be attained.Key Words: gear Pro/E Finite Element Method(FEM) ANSYS目录第一章ANSYS与PRO/E之间的接口 (4)第二章直齿圆锥齿轮模型的创建 (5)2.1锥齿轮建模过程的分析 (5)2.1.1分析锥齿轮结构,推导出各个参数及变量之间的关系式; (5)2.2锥齿轮的建模过程 (7)2.2.1输入基本参数和关系式 (7)2.2.2创建基本曲线 (9)2.2.3创建齿轮端面基本圆 (12)2.2.4创建坐标系 (14)2.2.5创建大端渐开线 (16)2.2.6创建齿轮小端上的渐开线 (18)2.2.7镜像渐开线 (18)2.2.8创建齿根圆特征 (19)2.2.9创建第一个轮齿 (21)2.2.10阵列轮齿 (23)第三章 ANSYS齿根应力分析过程 (26)3.1一个齿廓截面的二维平面分析 (26)3.1.1建模 (26)3.1.2定义单元类型 (27)3.1.3定义材料属性 (28)3.1.4划分网格 (29)3.1.5施加约束条件 (30)3.1.6施加载荷 (31)3.1.7求解 (32)3.1.8查看结果 (32)3.2直齿圆锥齿轮单个齿的齿根应力分析 (34)3.2.1模型的导入 (34)3.2.2定义单元类型 (34)3.2.3定义材料属性 (35)3.2.4划分网格 (36)3.2.5施加约束条件 (37)3.2.6施加载荷 (38)3.2.7求解 (39)3.2.8查看结果 (40)3.3齿轮啮合齿面接触应力的二维截面分析 (42)3.3.1建立模型 (42)3.3.2定义单元类型 (42)3.3.3定义材料属性 (43)3.3.4建立齿轮面模型 (44)3.3.5对齿面划分网格 (47)3.3.6定义接触对 (48)3.3.7施加位移边界 (50)3.3.8施加第一个齿轮位移载荷及第二个齿轮的位移边界条件并求解 (51)3.3.9查看von mises等效应力 (53)3.3.10查看接触应力 (54)3.4结果分析: (55)致谢 (56)参考文献 (56)第一章Ansys与Pro/E之间的接口Pro/E是个全方位的3D产品开发软件,它集合零件设计,产品组合,模具开发,造型设计,应力分析等功能与一体。

基于ANSYS的直齿轮啮合有限元分析

刘文君;徐旭松;耿浩然;薛耀阳;马家亮

【期刊名称】《机械工程与技术》

【年(卷),期】2024(13)2

【摘要】为了改善减速器中齿轮传动部分的工作状态,避免其在传动系统中因激励而产生共振。

首先,建立齿轮传动的三维模型并导入ANSYS Workbench进行有限元模态分析;其次,采用赫兹理论对齿面强度进行计算,验算仿真受力正确性;最后,研究啮合时不同网格划分对瞬态结构应力的影响,分析其不同参数下的变化规律,为后续振动特性分析与齿轮的动力学特性分析提供理论支持。

【总页数】11页(P96-106)

【作者】刘文君;徐旭松;耿浩然;薛耀阳;马家亮

【作者单位】江苏理工学院机械工程学院常州

【正文语种】中文

【中图分类】U46

【相关文献】

1.基于ANSYS的渐开线啮合齿轮有限元分析

2.基于ANSYS的内啮合齿轮泵壳体有限元分析及优化

3.基于ANSYS Workbench的外啮合齿轮泵泵体有限元分析及优化

4.基于ANSYS的外啮合齿轮泵的有限元分析与结构优化

5.基于ANSYS Workbench的复合齿轮泵啮合齿轮有限元分析

因版权原因,仅展示原文概要,查看原文内容请购买。

基于ANSYS有限元软件的直齿轮接触应力分析一、本文概述随着现代机械工业的飞速发展,齿轮作为机械设备中的关键传动元件,其性能的稳定性和可靠性对于设备的长期运行和维护至关重要。

直齿轮作为齿轮传动的一种基本形式,其接触应力的分布与大小直接影响着齿轮的工作性能和使用寿命。

因此,对直齿轮接触应力的深入研究与分析,对于提高齿轮的设计水平、优化制造工艺以及提升设备的整体性能具有重要意义。

本文旨在利用ANSYS有限元软件对直齿轮的接触应力进行分析。

简要介绍了直齿轮的基本结构和传动原理,阐述了接触应力分析的必要性和重要性。

详细阐述了ANSYS有限元软件在齿轮接触应力分析中的应用,包括建模、网格划分、材料属性设定、接触设置、求解及后处理等关键步骤。

通过实例分析,展示了ANSYS软件在直齿轮接触应力分析中的具体操作流程,并对分析结果进行了详细的解读。

总结了利用ANSYS进行直齿轮接触应力分析的优势和局限性,并对未来的研究方向进行了展望。

本文旨在为齿轮设计师和工程师提供一种有效的直齿轮接触应力分析方法,帮助他们更好地理解直齿轮的应力分布特性,优化齿轮设计,提高齿轮的工作性能和可靠性。

本文也为相关领域的学者和研究人员提供了一种有益的参考和借鉴。

二、直齿轮接触应力的理论基础在直齿轮传动过程中,接触应力是决定齿轮使用寿命和性能的关键因素之一。

因此,对其进行准确的接触应力分析至关重要。

接触应力的分析主要基于弹性力学、材料力学和摩擦学的基本理论。

弹性力学是研究弹性体在外力作用下变形和应力分布规律的学科。

在直齿轮接触问题中,通常假设齿轮材料为线性弹性材料,满足胡克定律。

齿轮在啮合过程中,由于接触力的作用,齿面会产生弹性变形,进而产生接触应力。

材料力学是研究材料在受力作用下的应力、应变和强度等性能表现的学科。

对于直齿轮,材料的选择对齿轮的接触应力分布和承载能力有重要影响。

通常,齿轮材料需要具备较高的弹性模量、屈服强度和疲劳强度等。

基于ANSYS Workbench对渐开线直齿圆柱齿轮接触疲劳寿命分析ANSYS Workbench 对渐开线直齿圆柱齿轮接触疲劳寿命分析随着工业技术的发展,机械传动的要求也越来越高,其中齿轮传动作为一种重要的机械传动方式,其性能要求也更加苛刻。

齿轮传动在使用过程中,由于长时间受到外界力的作用,很容易出现接触疲劳问题,从而影响其正常工作。

因此,如何预测齿轮接触疲劳寿命,对于提高齿轮传动的可靠性,具有重要的意义。

渐开线直齿圆柱齿轮是一种传动效率高、噪音小、负载能力强的齿轮。

为了准确预测其接触疲劳寿命,我们可以使用ANSYS Workbench来进行分析。

首先,在ANSYS Workbench中建立一个3D的渐开线直齿圆柱齿轮模型,确定齿轮的几何参数和材料属性,在模型中加入齿形偏差和存在底隙等实际工作条件,再定义边界条件、力和载荷。

接下来,我们使用ANSYS中的逐步荷载分析方法,模拟齿轮在连续负载中的应力、应变和位移等变化情况。

然后,通过霍尔曼准则计算渐开线直齿圆柱齿轮的接触应力、接触疲劳极限和疲劳指数等参数,进而预测其接触疲劳寿命。

同时,为了保证分析结果的准确性,在分析过程中我们还需要考虑一些影响因素。

例如,在定义材料属性时,需要考虑其疲劳性能和断裂模式。

在模拟载荷和边界条件时,需要确保其与实际工作条件相匹配,并考虑齿轮工作时的动态因素。

最终,通过ANSYS Workbench对渐开线直齿圆柱齿轮的接触疲劳寿命进行分析,可以预测出齿轮在不同负载条件下的疲劳寿命,分析出齿轮的疲劳寿命与设计的安全寿命之间的差距,进而优化齿轮的设计方案,提高其可靠性和寿命。

总之,ANSYS Workbench作为一款常用的FEM软件,能够提供准确的齿轮接触疲劳分析,对于提高齿轮传动的性能、可靠性和寿命,具有很大的作用。

对渐开线直齿圆柱齿轮进行接触疲劳寿命分析时,需要收集并分析一些相关数据,以确定齿轮的材料属性、载荷、边界条件等因素。