液压同步回路及同步控制系统实现的方法

- 格式:pdf

- 大小:144.19 KB

- 文档页数:3

第7章液压基本回路•液压基本回路是为了实现特定的功能把有关的液压元件组合起来的典型油路结构;•液压基本回路是组成液压系统的基础。

液压基本回路包括:*压力控制回路*速度控制回路*方向控制回路*多执行元件回路7.1 压力控制回路功能:控制液压系统整体或局部的压力,主要包括:▪调压回路▪减压回路▪增压回路▪卸荷回路▪平衡回路▪保压回路1、调压回路•功能:调定和限制液压系统的压力恒定或不超过某个数值。

•一般用溢流阀来实现这一功能。

•调压回路的分类:•单级调压回路•多级调压回路•无级调压回路先导式溢流阀电液比例溢流阀2、减压回路•功能:使液压系统中某一部分油路的压力低于主油路的压力设定值。

•一般用减压阀来实现这一功能。

•减压回路的分类:•单级减压回路•多级减压回路•无级减压回路3、增压回路•功能:提高系统中局部油路中的压力,使局部压力远高于系统油源的压力。

•单作用增压回路:只能间歇增压。

4、卸荷回路•功能:在执行元件短时间不工作时,不需要频繁启、停原动机,而是使泵源在很小的输出功率下运转。

•卸荷的实质:使液压泵的输出流量或者压力接近于零,分别称为流量卸荷与压力卸荷。

•卸荷方式:•用换向阀中位机能的卸荷回路(压力卸荷)•用先导型溢流阀的卸荷回路(压力卸荷)•限压式变量泵的卸荷回路(流量卸荷)•采用蓄能器的保压卸荷回路换向阀M、H、K型中位机能均可实现压力卸荷限压式变量泵可实现保压卸荷用先导型溢流阀实现的压力卸荷卸荷时采用蓄能器补充泄漏保持液压缸大腔的压力限压式变量泵工作原理及特性曲线5、平衡回路•功能:使承受重力作用的执行元件的回油路保持一定背压,以防止运动部件在悬空停止期间因自重而自行下落,或因自重而超速失控。

采用单向顺序阀不可长时间定位采用液控单向阀定位可靠单向节流阀用于平稳下行6、保压回路•功能:使系统在执行元件不动或仅有微小位移的工况下保持稳定的压力。

•保压性能有两个指标:保压时间和压力稳定性。

电接触式压力表4监视预设压力的上下限值,控制换向阀2动作,液控单向阀3实现保压蓄能器保压卸荷回路7.2 速度控制回路控制与调节液压执行元件的速度。

实训五液压基本回路(二)实训五液压传动基本回路(二)一、实训项目速度控制基本回路的组装、调试。

二、实训目的通过对回路的组装调试,进一步熟悉各种压力基本回路的组成,加深对回路性能的理解。

加深认识各种液压元件的工作原理、基本结构、使用方法和在回路中的作用。

培养安装、联接和调试液压系统回路的实践能力。

三、实训装置液压实验台、电气控制柜、泵站、各种液压元件及辅助装置和各种工具(内六角扳手一套、活口扳手、螺丝刀、尖嘴钳、剥线钳等)。

四、实训内容参照回路的液压原理图,选择所需的元件、进行管路连接和电路连接并对回路进行调试。

五、实训步骤参照回路的液压系统原理图,找出所需的液压元件,逐个安装到实验台上。

参照回路的液压系统原理图,将安装好的元件用油管进行正确的连接,并与泵站相连。

根据回路动作要求画出电磁铁动作顺序表,并画出电气控制原理图。

根据电气控制原理图连接好电路。

全部连接完毕由老师检查无误后,接通电源,对回路进行调试。

调试完毕,把所有元件拆除并放回原处。

六、实例节流调速回路回路原理图及电气控制原理图如下七、实训报告实训项目实训目的名称图形符号所用元件型号数量画出所组装回路的液压原理图及电气控制原理图,并说明其工作原理。

班级姓名学号日期成绩扩展阅读液压实训实训报告课程名称系别班级姓名学号指导教师完成时间目录一、实训目的及意义掌握并巩固液压元件的基本原理和结构、液压传动控制系统的组成以及在设备的应用,。

二、实训内容1、液压元件拆装2、液压系统回路的安装调试三、实训任务与要求1、掌握巩固液压传动基础知识;2、熟悉液压常用泵、缸、及控制阀的工作原理、结构特点及应用;3、学习分析一般的液压系统回路的方法,培养设计简单的液压系统的思路四、心得体会实训一液压元件拆装一、实训目的通过对液压元件的拆装,感性认识常见液压元件的外形尺寸,了解元件的内部结构。

通过对液压元件的结构分析,加深理解液压元件的工作原理及性能应用。

二、实训内容1、液压泵的拆装(齿轮泵、双作用叶片泵)等。

2004年第O4期 液压与气动 65 液压同步回路及同步控制系统实现的方法 罗艳营 The Methods of the Synchronous Hydraulic Circuit and Control System Luo Yan—lei (贵州工业大学机械学院,贵州贵阳550003) 摘要:该文给出了液压传动同步回路系统常用的传动方案,并对液压同步控制系统的实现方法原理进 行分析。 关键词:液压传动;同步回路;同步控制系统

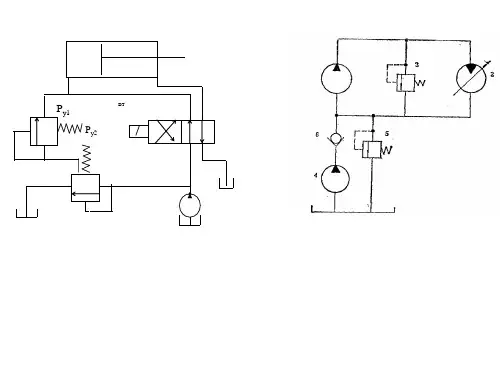

中图分类号:Ttt137、7文献标识码:B文章编号:1000-4858[2004)04—0065—03 1概述 同步系统是实现多个执行器以相同位移、相同力 或相等速度运动的回路。大型设备因负载力很大或布 局的关系,需设多个液压执行器同时驱动一个执行机 构,例如液压机中的上液压缸、压桩机中的机身升降液 压缸、装载机中动臂缸和铲斗缸、铲运机机中斗门液压 缸和铲斗升降缸、推土机中铲刀升降缸和松土器升降 缸、挖掘机中动臂缸、开斗缸和斗杆缸、摊铺机中熨平 板升降缸和料斗液压缸等。 同步运动包括力同步、速度同步和位置同步三类。 力同步指输出给各执行器的力相同;速度同步指各执 行器的运动速度相同;位置同步则需保证各执行器在 运动中和停止时位置处处相等。实际机构中的执行器 多数为液压缸,本文主要以液压缸为执行器分析液压 系统中实现同步的常用方法。 2液压同步系统的传动方案 2.1机械刚性同步系统 使多个执行器的运动部件之间用机械零件刚性连 接起来,实现位移的同步,如图1a所示。该回路简单, 不需设置其他元件,但同步精度、运动的平稳性均较 差,一般适用于各执行器负载相差不大,对同步精度要 求不高的场合。

越 _J

a)机械刚性 b)节流阀 c)分流集流阀 图1同步回路

收稿151期:2003—10-13 作者简介:罗艳蕾(1967一),女,贵州省安顺人,副教授,硕 士,主要从事液压技术方面的科研和教学工作。

第三代折边机 通过一个滑块功能使预扳边钳动作的思路明显地把折边机变得更加紧凑,更加经济。第一代折边机预折边 是在一个5米高的压机里进行的,在另一个大小相同的压机上进行精整。第二代折边机的咬边钳是以两个互相 分离的组件相叠安装起来的。折边过程在一台高2.2米的设备上进行。第三代带有C一型卡箍的新折边机1998 年投人使用,高度仅1.6米。通过对动作过程最佳化的调整,达到了前面所说的20秒最短的折边时间。 液压一折边机高精密度的重要基础 高级的液压元件为满足折边机用户的要求创造了决定性的先决条件,因为它们带来了所需的力量并且获得 高精密度的移动和定位。这就是奥迪工具制造部门的经验之谈。“撼神是我们奥迪久经考验的伙伴。我们因此 就能够用精密液压缸,以最高的使用率,在结构紧凑的折边机上达到满足世界上最高要求的缝隙尺寸。”Beringer 坚信不疑

维普资讯 http://www.cqvip.com 液压与气动 2004年第04期 2.2液压同步系统 随着对液压传动系统高效率、低噪声、无震动、高 精度、低故障等的要求,对同步的要求也越来越高,因 此需用液压的方法来保证同步的要求。按构成回路的 控制元件的不同,液压同步回路主要有流量控制和体 积控制两大类,按控制方式的不同,液压同步控制系统 可分为开环控制系统和闭环控制系统。 2.2.1开关式(开环)同步控制系统 1)流量控制阀实现同步回路 (1)节流阀的同步回路如图1b所示,选用相同 型号的节流阀,可以达到基本同步,加上桥式整流回路 可实现双向同步。该系统简单,成本低,若同步精度要 求高可采用带温度补偿的调速阀或在系统中设稳流阀 等。 (2)分流集流阀的同步回路 用分流集流阀可使 两负载不同的液压缸同步,如图1c所示,因压降Ap 与流量p成平方下降,当流量Q过小时分流精度将显 著下降,故该系统流量范围较窄,不适用于低压。 2)体积控制实现同步回路 体积控制实现的同步精度比流量控制阀实现的同 步精度高。 (1)串联缸的同步回路 对单伸杆串联缸要求一 个缸的有杆腔有效面积等于另一个缸的无杆腔有效作 用面积,对双伸杆如图2a所示可实现双向同步。 强孽 a)串联缸 b)同步缸 c)并联马达d)并联泵 图2体积控制l司步回路 (2)同步缸的同步回路 如图2b所示的同步缸 起着配流的作用,在其2个活塞上设有双作用单向阀, 可在行程端点消除两液压缸的同步误差。 (3)并联马达的同步回路如图2c.用2个同轴 等排量的液压马达作配流环节,输出相同流量保证缸 的同步。由单向阀和溢流阀组成的补油回路可消除行 程端点的同步误差。 (4)并联泵的同步回路 如图2d,用2个同轴等 排量泵直接向两缸供油,两换向阀应同时动作。在消除 端点误差时,换向阀可单独动作。 3)力同步和位置同步 上述主要是速度的同步,对力同步只要保证执行 器的尺寸大小相同并由同一个溢流阀设定压力很容易 实现力的同步,位置同步则需在系统中设置特殊结构 或行程控制机构等。但也可像对速度同步一样实现对 力、位置的控制。 2.2.2液压同步闭环控制系统 实际上一个液压系统不是一个单一回路的系统, 通常是由几个回路组成,多个回路之间会相互影响, 即使在一个回路中通常设有溢流阀调压、安全阀保 护、节流阀或调速阀调速及换向阀换向等,它们对执 行器的同步均会产生静态或动态的影响。同时由于 不同工况下负载的扰动、执行器的摩擦阻力、系统的 泄漏、控制元件间的性能差异、空气的混入量以及系 统各组成部分的制造和安装误差等因素的影响,都会 影响执行器同步运行的精度。当采用开环控制的液 压同步回路,同步精度较低;当采用液压同步闭环控 制系统,可对执行器的输出进行检测与反馈来构成闭 环控制,尽管该系统组成复杂、成本高,但能消除和抑 制对高精度同步控制的不利因素的影响,可获得高精 度的同步驱动控制。特别是随着现代控制理论、智能 控制理论以及计算机控制技术的发展,这种控制形式 在高精度的、自动的液压同步控制回路中得到广泛的 应用。 1)闭环同步控制原理 (1)一个执行缸跟踪另一个执行缸原理图如图 3上半部分所示。执行缸2的输出跟踪执行缸1的输 出,加上D/A、AiD、放大等元件以及位置控制器的设 计可实现计算机自动控制。控制元件1可用普通阀。 控制元件2用伺服阀或比例阀。该系统还可与普通控 制系统配合实现组合控制。按控制元件设置的位置.

【 一 一 l反馈检测元件 同

丑 步

————] 土 Z 上上J 盱 罄 堡:,馈检测元秤21 叽趣 圜 跹 陶——

输入 图3闭环同步控制原理

维普资讯 http://www.cqvip.com 2004年第O4期 液压与气动 67 系统可分为进油路控制和旁油路控制,例如图4a为进 油路控制,图4b为旁油路控制。

a)进油踞控制 b)秀油踞控制 图4闭环同步控制回路 (2)两个缸同时跟踪理想输入原理图如图3下 半部分所示,对两个执行缸同时用一套反馈元件进行 跟踪设定的理想输入,也可以用两套反馈机构分别实 现对理想输入的跟踪控制,该系统要求每套装置中元 件的性能完全一致。按此原理实现系统如图5。

图5两缸同时跟踪理想输入 2)分类 按控制元件、反馈检测装置的不同,液压同步闭环 控制主要有下列类型:伺服阀组成的系统、比例阀组成 系统、数字缸(模拟缸)组成的系统等。 (1)伺服阀的同步回路根据反馈方式的不同, 又可分为机液伺服阀和电液伺服阀的同步回路:前者 以机械方式将活塞位置误差反馈给伺服阀,由伺服阀 的随动调节流量,实现两缸的同步;后者将活塞位置以 电信号反馈给伺服阀。该系统响应速度快,同步精度 高,但阀结构复杂,价格高且抗污染能力差,所以一般 适用于高同步精度要求的场合。 (2)比例阀的同步回路 控制元件为电液比例 阀。它是介于普通液压阀的开关式控制和电液伺服控 制之间的控制方式,它能实现对液流压力和流量连续

地按比例地跟随控制信号而变化,它的控制性能优于 开关式控制,控制精度和响应速度低于电液伺服控制, 但它的成本较低,抗污染能力强,易于实现计算机控 制。适合于大功率及较高同步精度的场合。 (3)数字缸或模拟缸控制的同步回路随着自动 化控制技术和机电一体化技术的发展,用数字信号控 制的电液步进液压缸或模拟信号控制的电液伺服、电 液比例液压缸直接对缸实现位置或速度的同步控制。 数字缸是一种机电液一体化控制元件,将缸与控制阀、 检测元件等集成为一体,直接用计算机的数字量来实 现对缸的控制,其中的D/A转换器通常用步进电动机 实现将电信号转换为角位移量输出,由相同性能的两 套或一台步进电动机同时驱动两个数字缸可实现同 步。模拟缸是将缸、电液伺服或电液比例阀、溢流阀、 节流阀等叠加集成一体,使缸的活塞移动位移与输入 电信号成比例。此类缸便于控制、体积小、动态性能 好、抗污染,具有高精度的位置和速度同步。 3结论 ①开环控制的液压同步系统,完全依靠液压控制 元件本身来控制执行器的同步,同步精度不高; ②液压同步闭环控制系统,可对执行器的输出进 行检测与反馈来构成闭环控制,尽管该系统组成复杂、 成本高,但可获得高精度的同步驱动控制; ③随着机电一体化技术的发展,控制元件与执行 器可实现集成化和数字化,这是液压控制技术发展的 趋势; ④计算机控制的液压同步控制系统可实现系统 的自动工作,加上先进的控制器设计方法,可大大提高 同步控制的精度; ⑤根据液压元件的工作原理、布置、组合,实现同 步回路及同步控制的液压系统很多,各有其特点和应 用的场合。

参考文献: [1]马永辉,等.工程机械液压系统设计计算[M].北京:机 械工业出版社,1995. [2]官忠范.液压传动系统(第3版)[M].北京:机械工业出 版社,1997. [3]路甬祥,胡大工.电液比例控制技术[M].北京:机械工 业出版社.1988. [4] 李壮云,葛宜远.液压元件与系统[M].北京:机械工业 出版社.200o.

维普资讯 http://www.cqvip.com