钢锭凝固和冷却过程的计算

- 格式:pdf

- 大小:288.04 KB

- 文档页数:5

大钢锭的凝固工艺数值模拟研究

大钢锭的凝固工艺数值模拟研究是指使用数值模拟方法对大钢锭凝固过程进行研究和优化。

凝固是钢坯生产过程中关键的环节,直接影响其质量和性能。

通过数值模拟可以模拟凝固过程中的温度场、相变、应力和变形等物理现象,从而预测和优化大钢锭的凝固结构和性能。

具体而言,大钢锭的凝固工艺数值模拟研究可以包括以下方面:

1. 温度场模拟:通过数值方法计算大钢锭凝固过程中的温度分布,包括凝固壳层和内部的温度变化。

这可以帮助预测凝固过程中的热流动和热扩散等现象。

2. 相变模拟:钢的凝固过程涉及到相变,包括凝固前的熔池区域和凝固后的固相区域。

数值模拟可以模拟相变过程中的组分分布、晶体生长和偏析等现象。

3. 应力和变形模拟:凝固过程中会产生应力和变形,这对大钢锭的质量和性能具有重要影响。

通过数值模拟可以模拟应力场和变形场,预测和优化凝固过程中的应力集中和变形破碎等问题。

4. 凝固结构分析:通过数值模拟可以分析大钢锭的凝固结构和组织特征,包括晶粒形貌、晶粒尺寸和晶界取向等。

这可以提供指导大钢锭的后续加工和热处理的依据。

大钢锭的凝固工艺数值模拟研究可以通过有限元方法、有限差分方法等数值方法进行。

通过合理的模拟参数和边界条件,可以精确模拟大钢锭的凝固过程,为生产提供科学依据和优化策略。

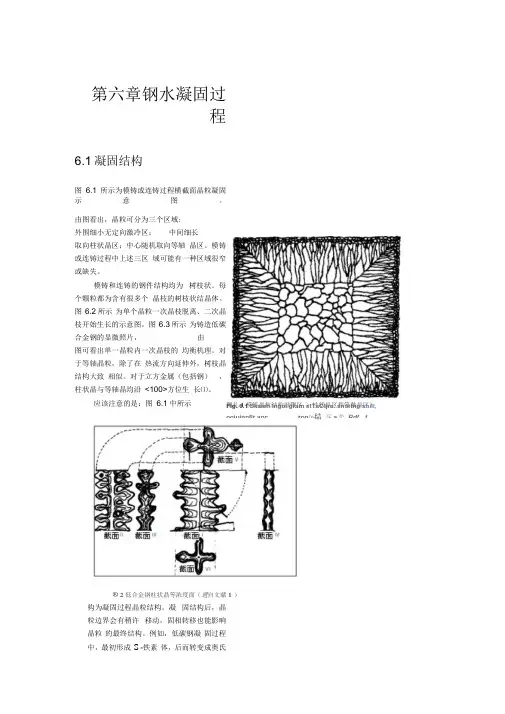

第六章钢水凝固过程6.1凝固结构图6.1所示为模铸或连铸过程横截面晶粒凝固示意图。

由图看出,晶粒可分为三个区域: 外围细小无定向激冷区;中间细长取向柱状晶区;中心随机取向等轴 晶区。

模铸或连铸过程中上述三区 域可能有一种区域很窄或缺失。

模铸和连铸的钢件结构均为 树枝状。

每个颗粒都为含有很多个 晶枝的树枝状结晶体。

图 6.2所示 为单个晶粒一次晶枝脱离、二次晶 枝开始生长的示意图。

图 6.3所示 为铸造低碳合金钢的显微照片,由图可看出单一晶粒内一次晶枝的 均衡机理。

对于等轴晶粒,除了在 热流方向延伸外,树枝晶结构大致 相似。

对于立方金属(包括钢) , 柱状晶与等轴晶均沿 <100>方位生 长⑴。

应该注意的是:图 6.1中所示结构为凝固过程晶粒结构。

凝 固结构后,晶粒边界会有稍许 移动,固相转移也能影响晶粒 的最终结构。

例如,低碳钢凝 固过程中,最初形成 S -铁素 体,后而转变成奥氏图乩1模铸晶粒结构滋鞭区 > 柱状晶区和等釉晶区)Fig. 6.1 Skaieh Ingoi gram stTaCtjre. snoring shill, ooiuinnflr anczon OH 、斥a 炉 Rdf.. 1® 2低合金钢柱状晶等浓度面(遞自文献1 )体,最后成铁素体和珠光体。

所有晶粒模式均可通过适当的金相手段在全凝件中标示。

晶粒大小有时随冷却速率提升而减小,而晶粒细微度(以枝晶间距DAS衡量)随冷却率增大而减小。

图6.4所示为几组铁合金实验数据,由图看出,枝晶间距与冷却率成负1/3次方倍数关系⑴凝固过程的夹杂在晶枝间形成的二次夹杂,在更优固-液界面去除(如加长晶枝),如图6.5a (钢种硅夹杂)所示;或可能随凝固前沿移动而困于晶枝,如图6.5b (钢中铝夹杂)所示。

除此之外,由金属收缩和气体凝结导致的微孔也可能在晶枝间形成。

粒生存期和凝固过程晶粒繁殖情况,经实验 得知,凝固过程晶粒繁殖情况的影响要比以 往想象的重要的多。

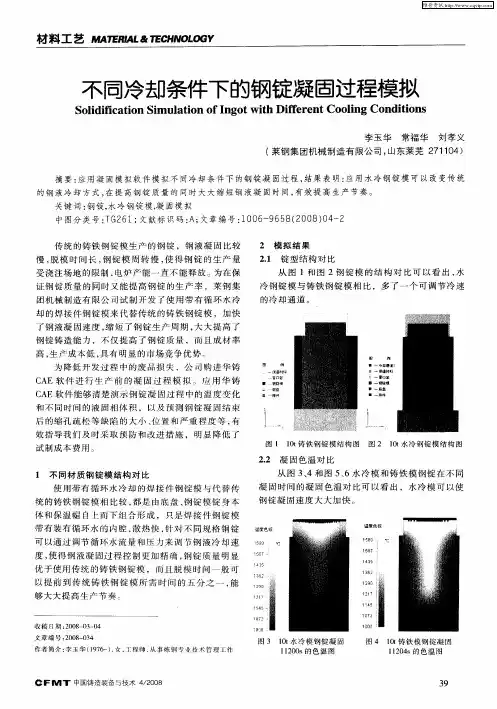

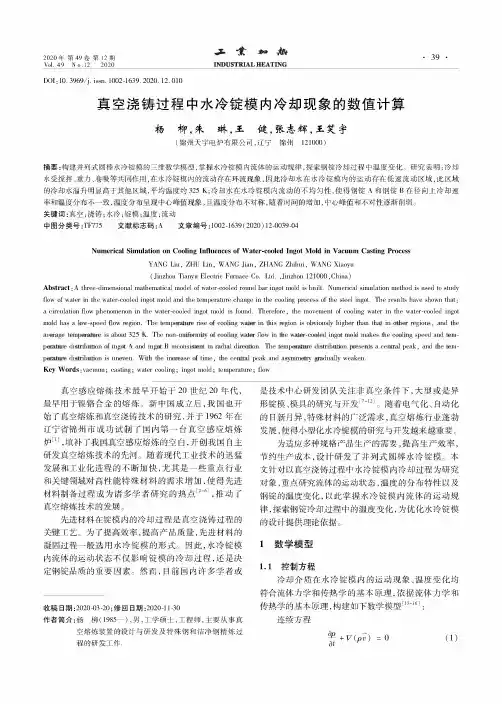

2020年第49卷第12期••39-Vol.49No.122020INDUSTRIAL HEATINGDOI:10.3969/S.icn.1002-1639.2020.12.010真空浇铸过程中水冷锭模内冷却现象的数值计算杨柳,朱琳,王健,张志h,王笑宇(锦州天宇电炉有限公司,辽宁锦州121000)摘要:构建并列式圆棒水冷锭模的三维数学模型,掌握水冷锭模内流体的运动规律,探索钢锭冷却过程中温度变化。

研究表明:冷却水受搅拌、重力、卷吸作用,在水冷锭模内的流动存在环象,却水在水冷锭模内的运动存在低速流动区域,此区的冷却水温升明显高于其他区域,平均温度约325K;冷却水在水冷锭模内流动的不均匀性,使得钢锭A和钢锭B在径向上冷却速温一致,温呈心峰象,且温对称,随着的增加,中心峰对性逐渐削弱。

关键词:真空;浇铸;水冷;锭模;温度;流动中图分类号:TF775文献标志码:A文章编号:1002-1639(2020)12-0039-04Numericai Simulation on Cooling Influeecet of Water-coolee Ingor Mold in Vaccum Casting ProcestYANG LC,ZHU LC,WANG JCn,ZHANG Zhihui,WANG Xiaoyu(Jinzhou Tianyu Electric Furnace Co.Ltd.,Jinzhou121000,China)AbstracC:A three-dicensional mathematical model of water-cooled round bar ingot moi is built.Numerical siculation method is used to study flow of water in the water--ooled ingot mold and the temperature change in the cooling process of the steel ingot.The results have shown that: a circulation flow phenomenon in the water-cooled ingot m olO is found.Therefore,the movement of cooling water in the water-cooled ingot moed hasaeow-speed teoweegion.Theeempeeaeueeeiseotcooeingwaeeein ehiseegion isobeiouseshigheeehan ehaein oeheeeegions,and ehe aeeeageeempeeaeueeisaboue325K.Thenon-unitoemiesotcooeingwaeeeteowin ehewaeee-cooeed ingoemoed makesehecooeingspeed and eem-peeaeueediseeibueion otingoeAand ingoeBinconsiseenein eadiaedieeceion.Theeempeeaeueediseeibueion peesenesaceneeaepeak,and eheeem-peeaeueediseeibueion isuneeen.Wieh eheinceeaseoteime,eheceneeaepeak and assmmeeesgeaduaesweaken.Key Worls:vacuum;casting;water cooling;ingot moi;temperature;flow真空感应熔炼技术最早开始于20世纪20年代,最早用于合金的熔炼。

炼钢部分各种计算公式汇总————————————————————————————————作者: ————————————————————————————————日期:炼钢部分各种计算公式汇总1、转炉装入量装入量=错误!未定义书签。

2、氧气流量Q=错误!Q-氧气流量(标态),错误!或 错误!V-1炉钢的氧气耗量(标态),m3; t-1炉钢吹炼时间,min 或h 3、供氧强度 I=错误!I-供氧强度(标态),错误!未定义书签。

; Q -氧气流量(标态),错误!;T-出钢量,t注:氧气理论计算值仅为总耗氧量的75%~85%。

氧枪音速计算 α=(κgR T)1/2m/sα—当地条件下的音速,m/s ;κ—气体的热容比,对于空气和氧气,κ=1.4;g —重力加速度,9.81m/s 2;R —气体常数,26.49m/κ。

马赫数计算 M=ν/αM —马赫数;ν—气体流速,m/s ;α—音速,m/s。

冲击深度计算h冲=K 错误!未定义书签。

h 冲—冲击深度,m ;P0—氧气的滞止压力(绝对),㎏/㎝2;d0—喷管出口直径,m ;H 枪—枪位,m;ρ金—金属的密度,㎏/m 3;d c —候口直径,m ;B —常数,对低粘度液体取作40;K —考虑到转炉实际吹炼特点的系数,等于40。

在淹没吹炼的情况下,H=0,冲击深度达到最大值,即 hma x=P 00.5·d00.6ρ金0.4有效冲击面积计算R=2.41×104(错误!未定义书签。

)2R—有效冲击半径,m ;νmax —液面氧射流中心流速,m/s; νm ax =ν出错误!·错误!未定义书签。

ν出—氧射流在出口处的流速,m/s 。

金属-氧接触面积计算在淹没吹炼时,射流中的金属液滴重是氧气重量的3倍,吹入1m3氧气的液滴总表面积(金属-氧气的接触面积): S Σ=\f (3G 金,r 平均·ρ金)G金—1标米3氧气中的金属液滴重量=3×1.43㎏;r 平均—液滴的平均半径,m ;ρ金—金属液的密度,7×103㎏/m 3。

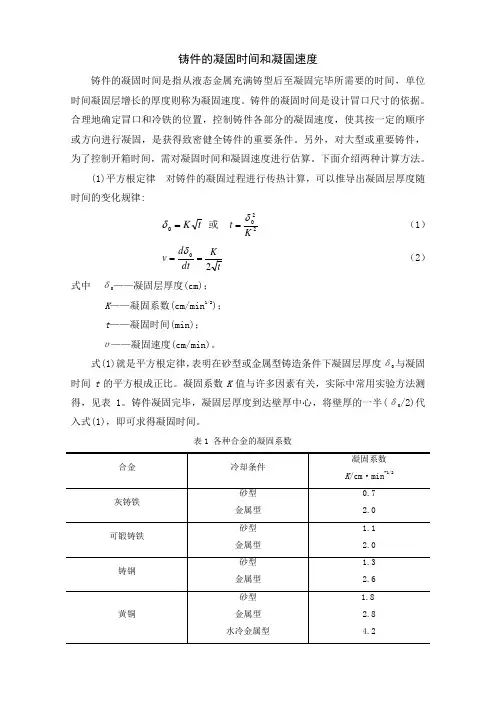

铸件的凝固时间和凝固速度铸件的凝固时间是指从液态金属充满铸型后至凝固完毕所需要的时间,单位时间凝固层增长的厚度则称为凝固速度。

铸件的凝固时间是设计冒口尺寸的依据。

合理地确定冒口和冷铁的位置,控制铸件各部分的凝固速度,使其按一定的顺序或方向进行凝固,是获得致密健全铸件的重要条件。

另外,对大型或重要铸件,为了控制开箱时间,需对凝固时间和凝固速度进行估算。

下面介绍两种计算方法。

(1)平方根定律 对铸件的凝固过程进行传热计算,可以推导出凝固层厚度随时间的变化规律: t K =0δ 或 220K t δ=(1) t Kdt d v 20==δ (2)式中 δ0——凝固层厚度(cm);K ——凝固系数(cm/min 1/2);t ——凝固时间(min);υ——凝固速度(cm/min)。

式(1)就是平方根定律,表明在砂型或金属型铸造条件下凝固层厚度δ0与凝固时间t 的平方根成正比。

凝固系数K 值与许多因素有关,实际中常用实验方法测得,见表1。

铸件凝固完毕,凝固层厚度到达壁厚中心,将壁厚的一半(δ0/2)代入式(1),即可求得凝固时间。

表1 各种合金的凝固系数平方根定律的推导,本身对铸件的凝固过程作了一些假设,故其仅适用于大型平板类结晶温度间隔较小的合金铸件,求得近似值。

(2)模数法 当合金、铸型和浇注条件确定之后,铸件凝固时间决定于铸件的体积与散热表面积之比,即铸件的模数M C (M C = V c / S),也称折算厚度或当量厚度。

可以推出 22221⎥⎦⎤⎢⎣⎡==S V K K M t C C (3) 式中 t ——铸件凝固时间;V c ——铸件体积;S ——铸件散热表面积;M C ——铸件模数。

图1是各种形状的铸钢件(重量从10kg 到65t )实测凝固时间与模数的关系。

图1 实测凝固时间与模数的关系模数法由于考虑了铸件结构形状的影响,使计算值更接近于实际。

由模数法可知,即使铸件的体积和重量相等,如果其几何形状不同,则铸件模数及其凝固时间均不相等。

钢液凝固的基本原理钢液凝固的基本原理1 钢液的凝固与结晶众所周知,在不同的温度条件下,物质都具有不同的状态。

钢也一样,在加热到一定的温度时,可从固态转化成液态;钢液冷却到某个温度时,将从液态转化为固态。

钢从液态转化成固态称为凝固;从固态转化成液态叫熔化。

钢水凝固的过程主要是晶体或晶粒的生成和长大的过程,所以也叫做结晶。

1.1 钢液的结晶条件(钢液凝固的热力学条件)通常把固体转变为液态的下限温度称为熔点;把液态转变为固态的上限温度叫凝固点,又称理论结晶温度。

凝固点即物质在冷却过程中开始凝固的温度,钢液的结晶只有降温到凝固点以下才能发生。

因为钢液的液相温度在冶炼和浇注操作中是一个关键参数,因此,准确知道要生产的钢的液相线温度对整个炼钢过程至关重要。

出于操作安全性和希望得到尽量多的等轴晶凝固组织而采用低过热度浇铸等因素考虑,一般要求浇注温度确定在液相线以上的一个合适的值。

一般根据钢中元素含量可以计算出该钢的液相线温度值。

通常用T S表示钢的凝固点或理论结晶温度。

对某一具体的钢种,凝固点通常可用以下公式理论计算出:T S=1536℃-(78C%+7.6Si%+4.9Mn%+34P%+30S%+5Cu%+3.1Ni%+ 2Mo%+2V%+1.3Cr%+3.6Al%+18Ti%)℃降温到T S以下某温度T叫过冷,并把T S与T的温度差值△T叫过冷度,即:△T=T S-T过冷是钢液结晶的必要条件,过冷度的大小决定结晶趋势的大小,即过冷度越大,结晶速度越快;反之,过冷度越小,结晶速度越慢。

1.2 晶核的形成(1)自发形核在过冷钢液中,有一些呈规则排列的原子集团,其中尺寸最大的集团,就是晶体产生的胚,称之为晶胚。

晶胚时而长大,时而缩小,但最终必有一些晶胚达到某一规定的临界尺寸以上,它就能够稳定成长而不再缩小了,这就形成晶核。

(2)非自发开核因在钢液的凝固过程中,液相中非自发形核比自发形核所要求的过冷度小得多,只要几度到20℃过冷度就可形核,这是因为钢液中存在悬浮质点和表面不光滑的器壁,均可作为非均质形核的核心。

亚共析钢的冷却转变过程公式

1.铁素体形成公式:

Fe3C→α-Fe

这个公式表示碳化铁(Fe3C)在冷却过程中分解为α-铁。

铁素体形成的温度范围通常在727°C到910°C之间。

2.马氏体形成公式:

α-Fe→α’-Fe

这个公式表示在825°C到350°C的温度范围内,α-铁逐渐转变为α’-铁(也叫马氏体)。

这个转变是一个自发的扩散过程,不需要外部的激活能。

3.贝氏体或残余奥氏体形成公式:

α’-Fe→β-Fe

这个公式表示在350°C到250°C的温度范围内,α’-铁逐渐转变为β-铁(也叫贝氏体)。

这个转变的速率较慢,并且易受外部条件的影响,如应力和共析元素的影响。

4.珠光体形成公式:

α’-Fe→α-Fe+Fe3C

这个公式表示在250°C以下的低温范围内,α’-铁发生分解,生成α-铁和碳化铁(Fe3C)。

总结起来,亚共析钢的冷却转变过程可以分为以下几个阶段:

-铁素体形成(727°C到910°C):碳化铁分解为α-铁。

-马氏体形成(825°C到350°C):α-铁转变为α’-铁。

-贝氏体或残余奥氏体形成(350°C到250°C):α’-铁转变为

β-铁。

-珠光体形成(250°C以下):α’-铁分解为α-铁和碳化铁

(Fe3C)。

这些转变过程可以通过实验和数学模型进行研究和预测,以便设计和优化亚共析钢的性能。

不同的合金成分和冷却条件可能会导致不同的转变过程,所以需要针对具体情况进行研究。

钢液凝固得基本原理1 钢液得凝固与结晶众所周知,在不同得温度条件下,物质都具有不同得状态。

钢也一样,在加热到一定得温度时,可从固态转化成液态;钢液冷却到某个温度时,将从液态转化为固态。

钢从液态转化成固态称为凝固;从固态转化成液态叫熔化、钢水凝固得过程主要就是晶体或晶粒得生成与长大得过程,所以也叫做结晶。

1、1钢液得结晶条件(钢液凝固得热力学条件)通常把固体转变为液态得下限温度称为熔点;把液态转变为固态得上限温度叫凝固点,又称理论结晶温度。

凝固点即物质在冷却过程中开始凝固得温度,钢液得结晶只有降温到凝固点以下才能发生。

因为钢液得液相温度在冶炼与浇注操作中就是一个关键参数,因此,准确知道要生产得钢得液相线温度对整个炼钢过程至关重要。

出于操作安全性与希望得到尽量多得等轴晶凝固组织而采用低过热度浇铸等因素考虑,一般要求浇注温度确定在液相线以上得一个合适得值。

一般根据钢中元素含量可以计算出该钢得液相线温度值、通常用TS表示钢得凝固点或理论结晶温度。

对某一具体得钢种,凝固点通常可用以下公式理论计算出:T S=1536℃-(78C%+7。

6Si%+4.9Mn%+34P%+30S%+5Cu%+3.1Ni%+2Mo%+2V%+1。

3Cr%+3。

6Al%+18Ti%)℃降温到TS以下某温度T叫过冷,并把T S与T得温度差值△T叫过冷度, 即:△T=T-TS过冷就是钢液结晶得必要条件,过冷度得大小决定结晶趋势得大小,即过冷度越大,结晶速度越快;反之,过冷度越小,结晶速度越慢。

1.2晶核得形成(1)自发形核在过冷钢液中,有一些呈规则排列得原子集团,其中尺寸最大得集团,就就是晶体产生得胚,称之为晶胚。

晶胚时而长大,时而缩小,但最终必有一些晶胚达到某一规定得临界尺寸以上,它就能够稳定成长而不再缩小了,这就形成晶核。

(2)非自发开核因在钢液得凝固过程中,液相中非自发形核比自发形核所要求得过冷度小得多,只要几度到20℃过冷度就可形核,这就是因为钢液中存在悬浮质点与表面不光滑得器壁,均可作为非均质形核得核心。

钢水凝固过程数值模拟摘要:连铸过程是一个包含流动、传热、凝固等复杂现象的综合过程。

由于进入结晶器的高温钢液具有很大的动能,在凝固壳包围的液态金属中存在强烈的湍流流动,这种流动对卷渣、卷气、液穴的形成以及结晶器中温度分布、凝固传热和凝固厚度分布的均匀性都有重要影响关键字:液态成型;数值仿真;铸造Abstract: Continuous casting process is a complex phenomenon such as flow, heat transfer and solidification of the composite process. Due to the high temperature of mould liquid steel has great momentum, the existing in the liquid metal solidification shell surrounded by strong turbulent flow, the flow volume of slag, gas, liquid hole and the formation of the temperature distribution in crystallizer, the uniformity of solidification heat transfer and solidification thickness distribution have important influenceKey words: liquid molding; The numerical simulation. Casting一问题描述结晶器内钢液的流动特性不仅关系到结晶器的传热和夹杂物的上浮,而且还与铸坯裂纹、皱皮、偏析等表面及内部质量有着非常密切的关系。

因此,开展连铸机结晶器内钢水流场和温度场以及凝固过程的研究就显得尤为重要。