400t级大型钢锭的凝固过程模拟及试制

- 格式:pdf

- 大小:1.58 MB

- 文档页数:5

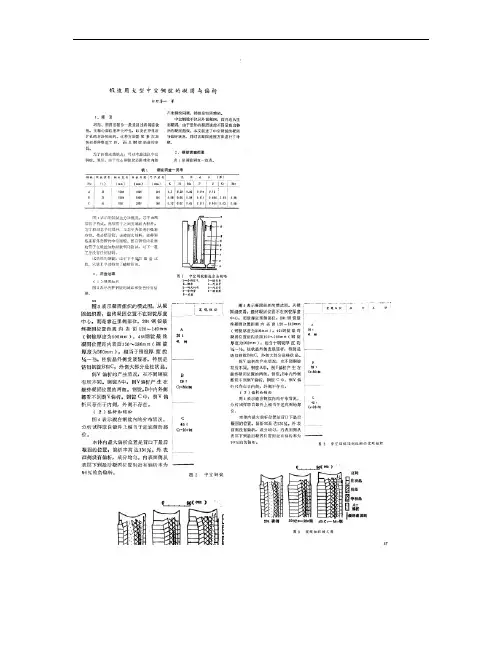

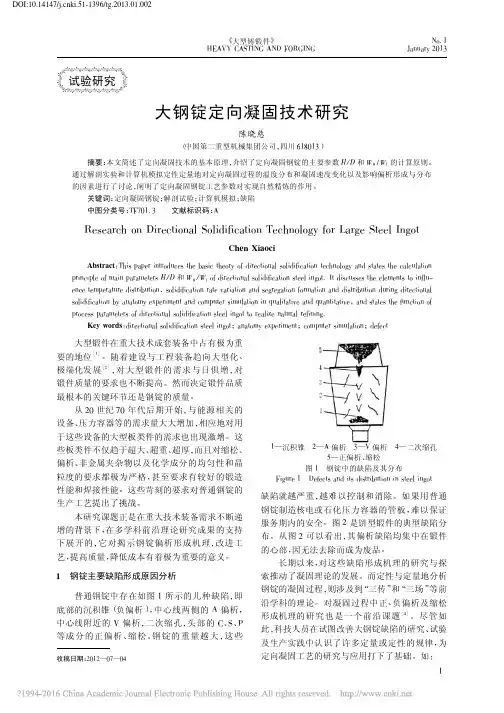

空钢锭和Γ ∋普通钢锭在凝固末期 0 分钟内∃ − 锻件用的钢锭的收得率 , 减少加热时间和缩 , 残存钢水减少的情况完了前 0 分钟−水 , , 。

3− ∃中空钢锭在凝固 + + 短锻造工序。

实际的生产取得了预期的经济 , 大约残存−厚度的钢 , 效果例如大体上同一形状的汽缸用普通钢−锭和空心钢锭各作 1 个的情况来比较收得率提高巧 < , , 这些钢水以比较一致的速度减少。

直至锻造 , 凝固完了1−− Γ∋∃普通钢锭 , , 残存钢水直径为钢水量的减少速加热时间缩短了∋ < 。

锻 , 一− /+ + 期间凝固时。

, 造工时缩短了 3 < 由于工序简化 , 。

, 减少加度大体上是一致的上述结果表明但此后的凝固约在一分中空钢锭的凝固特征是 , 热次数又因为钢锭是中空的加热效率高大幅度地缩短了加热时间钟内急剧的凝固完了 , 不发生象普通钢锭那样的急剧变快的现象。

在凝固末期凝固 , 5 。

结论 , 这是因为内侧的凝固速度而不是象普通 , 。

# % 最终凝固位置靠内侧。

相当于钢位于冒口慢和最终凝固按单方向进行钢锭那样的双向凝固可以看出比大时, ’ 7 锭厚度的 6 、外最终凝固部位。

# 1 % 碳的偏析率为0 < − , , 在普通钢锭中 0 钢锭的高径。

, 中心部位的缩松程度大 , 。

在中空钢 # 0 % 倒 : 偏析产生的情况随钢种的不锭中高径比大于是非常大的但实际上中因为在最终凝固时。

同而不同Ε : , 内侧容易发生 , 。

倒 : 偏析的产生 # 1 % 空钢锭的缩松是微小的条件可用下式表示‘ 凝固的进行是平稳的在普通钢锭中话象 , , , 不引起急剧地加速, ”簇Ι + Φ Δ 如果凝固末期凝固加速的下部钢水凝固“ , 式中, Ε 为冷却速度 # ℃ 7 Δ 7+ Φ % ’> ‘ % ϑ : 为凝固残存钢水的上部先凝固结果使缩松显著地发生速度 # 9 数 #! + + > ϑΙ “> 为根据钢种而定的常“ 时得不到钢水的补充 , 引起所谓。

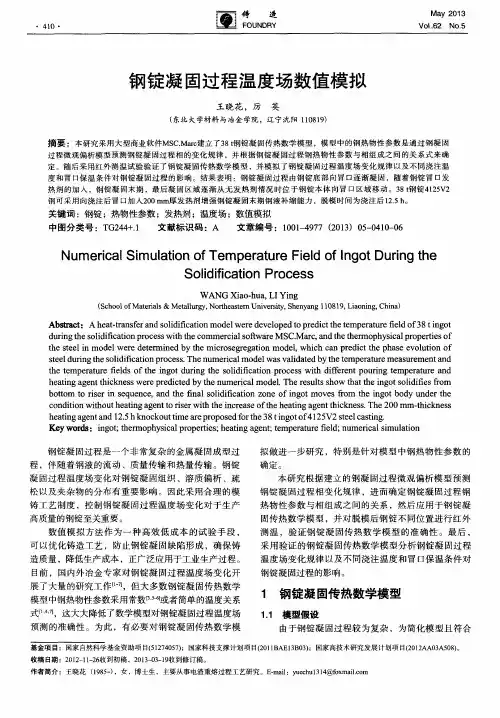

大型钢锭凝固模拟计算中发热剂的优化处理赵亚楠; 郭建政【期刊名称】《《大型铸锻件》》【年(卷),期】2019(000)006【总页数】5页(P1-5)【关键词】发热剂; 钢锭; 冒口; 数值模拟; ProCAST【作者】赵亚楠; 郭建政【作者单位】天津职业大学机电工程与自动化学院天津300410; 深圳万泽中南研究院深圳518045; 中南大学湖南410083【正文语种】中文【中图分类】O242钢锭在凝固过程中,会因体积收缩而产生缩孔缩松。

为了提高钢锭的质量,保证钢锭锭身重量,冒口处钢液的凝固时间必需比锭身处的钢液凝固时间长,这样,才能在钢锭凝固收缩时及时得到冒口处钢液的补充,将缩孔转移到冒口中[1]。

要保证冒口处的钢液最后凝固,需要对冒口部位进行特殊保温处理,一是在冒口部位使用保温砖;二是在冒口上方添加发热剂和覆盖剂。

近年来,许多科研工作者[1-15]采用数值模拟方法研究钢锭的凝固过程,其中,针对不同的钢锭,解决了冒口的最佳高度、保温砖的合理厚度、发热剂的适宜添加量等科研问题。

但在建立模型时,均忽略了一个基本问题:在冒口上方添加发热剂进行模拟计算时,钢锭凝固过程中会发生收缩,而作为发热剂的模型材料无法随钢锭的收缩而发生相应的变形,见图1,即发热剂无法与钢锭保持接触状态,燃烧后的发热剂所产生的保温作用也会发生变化,使计算结果与实际情况产生差异,进而影响对实际生产指导的合理性。

图1 钢锭模拟计算时出现的问题示意图Figure 1 Schematic diagram of problems occurred in the simulation calculation of steel ingot本文基于铸造模拟软件ProCAST,从三个方面开展研究:(1)从热力学的角度分析发热剂模型与体积表面热之间的关系,探讨采用表面热代替发热剂模型的可行性。

(2)体积表面热参数包括界面换热系数和热流密度两部分,其具体数值需要进行模拟计算后确定,本文以96 t钢锭为研究对象,将POROS设置为0,分别确定界面换热系数和热流密度两个参数的具体值。

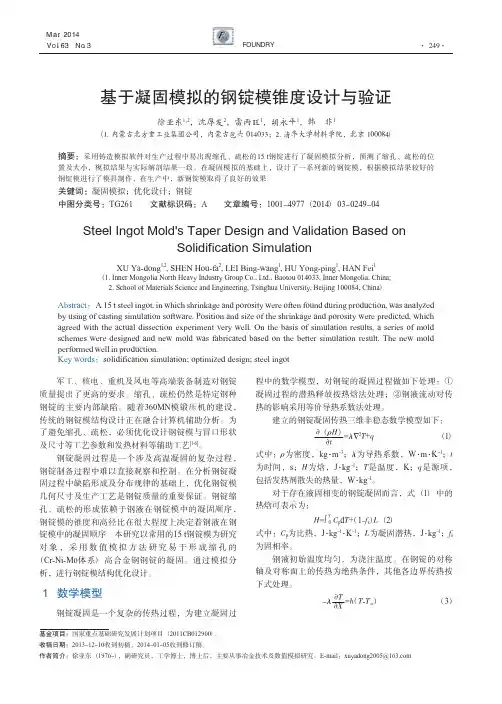

钢锭顺次凝固行为的物理模拟尹刚;李胜利;刘海啸;王国承;孟凡童;艾新港【摘要】实现钢锭顺次凝固可以有效补缩,改善钢锭内部质量.本文依据相似原理,以80t矩形钢锭为原型建立与原型尺寸比为1∶10的物理模型,用硫代硫酸钠模拟钢锭的顺次凝固行为.通过对不同梯次冷却条件下的对比试验得出:实现顺次凝固的梯次温度差要大于40℃;为有效实现钢锭顺次凝固,梯次冷却强度在前30 min采用较小的温差,在30 min后采用较大的温度差.【期刊名称】《辽宁科技大学学报》【年(卷),期】2014(037)004【总页数】5页(P359-362,368)【关键词】钢锭凝固;顺次凝固;物理模拟;强冷【作者】尹刚;李胜利;刘海啸;王国承;孟凡童;艾新港【作者单位】辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051;辽宁科技大学材料与冶金学院,辽宁鞍山114051【正文语种】中文【中图分类】TF807当前军用及重型装备对于特厚钢板的需求快速增加。

比如航空母舰用的装甲板、水电站的大型闸门、开采海洋石油的钻井平台及原子能发电的汽包外壳等[1-2]。

这些大型的装置必须保证安全性及可靠性,钢板必须严格保证内外部质量[3]。

目前,大型钢件以进口为主,急需研发优质的大型坯料,满足军工等生产需求[4-5]。

本文提出采用梯次冷却技术——下部的冷却温度低于上部的冷却温度,使钢液在凝固过程中下部的凝固速度大于上部的凝固速度,上部的钢液对下部凝固过程产生的缩孔进行补充,提高钢锭内部质量。

采用物理模拟是研究钢锭凝固过程的有效方法,文献[6]已经成功地应用该方法研究了钢锭的凝固进程、凝固时间、凝固速度和凝固系数的变化规律。

本文通过物理模拟实验分析在不同冷却条件下钢锭的顺次凝固行为,为实际生产提供参考。