大型钢锭凝固特性的初步研究

- 格式:pdf

- 大小:629.49 KB

- 文档页数:4

大钢锭的凝固工艺数值模拟研究

大钢锭的凝固工艺数值模拟研究是指使用数值模拟方法对大钢锭凝固过程进行研究和优化。

凝固是钢坯生产过程中关键的环节,直接影响其质量和性能。

通过数值模拟可以模拟凝固过程中的温度场、相变、应力和变形等物理现象,从而预测和优化大钢锭的凝固结构和性能。

具体而言,大钢锭的凝固工艺数值模拟研究可以包括以下方面:

1. 温度场模拟:通过数值方法计算大钢锭凝固过程中的温度分布,包括凝固壳层和内部的温度变化。

这可以帮助预测凝固过程中的热流动和热扩散等现象。

2. 相变模拟:钢的凝固过程涉及到相变,包括凝固前的熔池区域和凝固后的固相区域。

数值模拟可以模拟相变过程中的组分分布、晶体生长和偏析等现象。

3. 应力和变形模拟:凝固过程中会产生应力和变形,这对大钢锭的质量和性能具有重要影响。

通过数值模拟可以模拟应力场和变形场,预测和优化凝固过程中的应力集中和变形破碎等问题。

4. 凝固结构分析:通过数值模拟可以分析大钢锭的凝固结构和组织特征,包括晶粒形貌、晶粒尺寸和晶界取向等。

这可以提供指导大钢锭的后续加工和热处理的依据。

大钢锭的凝固工艺数值模拟研究可以通过有限元方法、有限差分方法等数值方法进行。

通过合理的模拟参数和边界条件,可以精确模拟大钢锭的凝固过程,为生产提供科学依据和优化策略。

2007年第4期宝 钢 技 术研究与开发大型特厚板用扁钢锭的研制蔡得祥1,2,李金富1(1.上海交通大学,上海 200030;2.宝钢股份公司,上海 201900) 摘要:随着造船、大型模具和能源等行业的发展,特厚板产品得到越来越广泛的应用。

宝钢生产特厚板所用锭型为20世纪80年代初从日本引进的BF28锭型,该锭型上小下大,平头平尾,易形成中心疏松和二次缩孔,严重制约产品的竞争力。

为提高特厚板质量,在计算机模拟的基础上,成功研制出适合本厂特厚板轧制的30t大型扁钢锭。

新锭型在成分偏析、低倍组织以及超声波探伤方面较原锭型有显著的改善。

关键词:扁钢锭;偏析;缩孔;特厚板中图分类号:TF777 文献标识码:B 文章编号:1008-0716(2007)04-0045-04D evelop m en t of Large I ngot Sl ab for Heavy Pl a teC a iD exiang1,2,L i J infu1(1.Shangha i J i a oTong Un i versity,Shangha i200030,Ch i n a;2.Baoshan I ron&Steel Co.,L td.,Shangha i201900,Ch i n a) Abstract:W ith the devel opment of industries,such as shi p building,large2scale mould and energy,heavy p lates have f ound more and more app licati ons.The ingot slab Baosteel used t o manufacture its heavy p lates was BF28,which was i m ported fr om Japan in early1980s.That ingot slab with a s mall and flat t op,a big and flat bot2 t om,was ap t t o f or m central por osity and secondary shrinkage cavities.It seri ously restricted the competitiveness of Baosteel heavy p lates.I n order t o i m p r ove its p r oduct quality,Baosteel successfully devel oped a ne w type of ingot slab(30t ons)f or its heavy p lates based on the computer si m ulati pared with the old one,the new slab is bet2 ter in compositi on segregati on,macr ostructure and ultras onic exa m inati on.Keywords:ingot slab;segregati on;shrinkage cavity;heavy p late0 前言造船、塑料模具钢、能源用钢等大型设备的快速发展,对高质量特厚板的需求在不断增长。

高性能金属材料的凝固及成形控制发布时间:2022-11-27T02:55:10.482Z 来源:《中国科技信息》2022年8月第15期作者:张誉川[导读] 高性能金属材料具有耐腐蚀性强、韧性水平高等特点,因此被广泛应用于各行业,然而随着社会的快速发展,张誉川四川远方高新装备零部件股份有限公司摘要:高性能金属材料具有耐腐蚀性强、韧性水平高等特点,因此被广泛应用于各行业,然而随着社会的快速发展,人们对高性能金属材料的要求也变得越来越高,高质量、低成本的高性能金属材料是当前人们迫切需求的材料。

基于此,本文针对高性能金属材料的凝固及成形进行全面化的探究,从而为高性能金属材料向着更高质量和低成本的研究方向提供必要的参考借鉴。

关键词:高性能金属材料;凝固;成形控制引言:针对高性能金属材料控制成形和控制凝固技术的开展进行研究,能够实现高性能金属材料的组织性能和产品尺寸水平的提升,相较于传统的金属材料,加强对高性能金属材料的研究,能够为高性能金属材料组织性能控制提供必要的技术支持,也能有效降低制备加工中对能源造成的消耗情况。

1.高性能金属材料概述金属材料是一种主要由金属元素构成的材料通常,相对于其他材料而言,金属材料具有良好的耐寒性、耐热性以及导电性特点,因此金属材料在现代工业生产中占据重要的地位[1]。

而高性能金属材料则是普通金属材料的升级版,相比普通金属材料更具有优势和价值,相对于普通金属而言,高性能金属材料的生产技术通常具有耐腐蚀以及高强度的生产特点,并在冶金行业能源利用率的部件制造技术和特殊钢材及高温合金材料生产技术等。

2.高性能金属材料凝固及成形控制技术的意义2.1有利于材料的制备加工针对高性能金属材料进行凝固及成形控制,可以采用精确控制金属材料凝固中的种类和生成顺序,实现晶粒大小的所需,从而达到对新材料的研发目的。

在高性能金属材料的凝固及成形控制中,通过精确调控凝固相生成的顺序以及剩余液相非晶形成能力,还能实现制备内生韧性相以及非晶符合材料的所需。

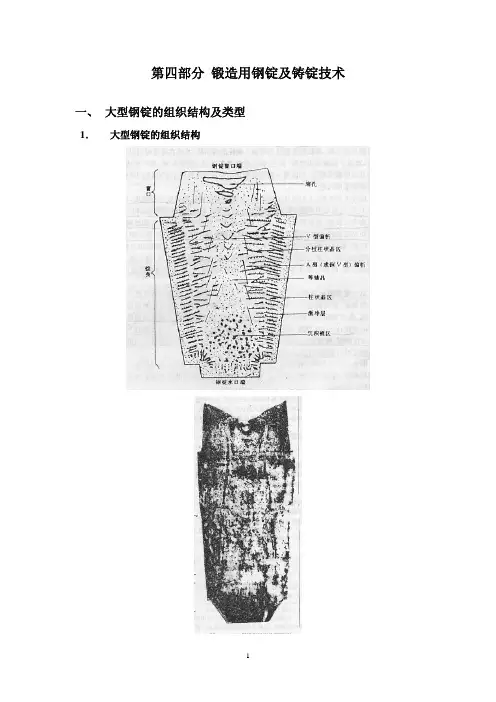

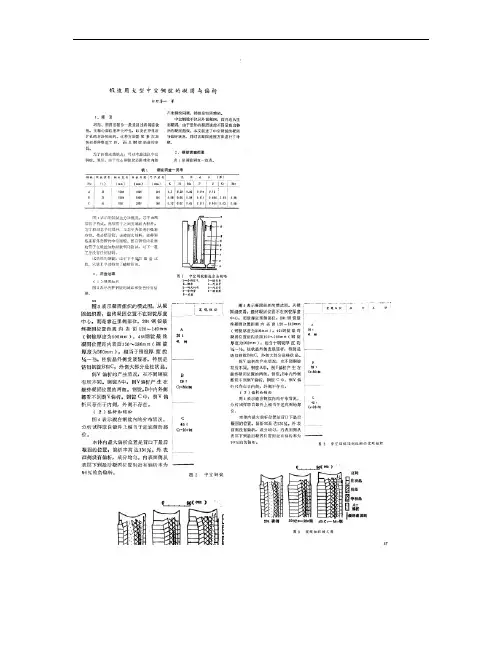

第四部分锻造用钢锭及铸锭技术一、 大型钢锭的组织结构及类型1.大型钢锭的组织结构z 激冷层:锭身表面的细小等轴晶区。

厚度仅6~8mm ;因过冷度较大,凝固速 度快,无偏析;有夹渣、气孔等缺陷。

z 柱状晶区:位于激冷层内侧;由径向呈细长的柱状晶粒组成;由于树枝状 晶沿温度梯度最大的方向生长,该方向恰为径向,因此形成了柱状晶区;其凝固速度较快,偏析较轻,夹杂物较少;厚度约50~120mm 。

z 分枝树枝晶区:从柱状晶区向内生长;主轴方向偏离柱状晶,倾斜,并出现 二次以上分枝;温差较小,固液两相区大,合金元素及杂质浓度较大。

z A 偏析区:枝状晶间存在残液,比锭内未凝固的钢液密度小,向上流动,形成A 偏析;在偏析区合金元素和杂质富集,存在较多的硫化物,易产生偏析裂纹。

z 等轴晶区:位于中心部位;温差很小,同时结晶,成等轴晶区。

钢液粘稠, 固相彼此搭桥,残液下流形成V 偏析,疏松增多。

z 沉积锥区:位于等轴晶区的底端;由顶面下落的结晶雨、熔断的枝状晶形成的自由晶组成,显示负偏析;等轴的自由晶上附着大量夹杂物,其组织疏松,且夹杂浓度很大;应切除。

z 冒口区:最后凝固的顶部;因钢液的选择性结晶,使后凝固的部分含有大量的低熔点物质,最后富集于上部中心区,其磷、硫类夹杂物多;若冒口保温不良,顶部先凝固,因无法补缩形成缩孔;质量最差,应予切除。

2. 大型钢锭的类型z 普通钢锭高径比:=+dD H 2 1.8~2.5;通常,10吨以下的钢锭:2.1~2.3,10吨以上的钢锭:1.5~2;锥度:=%100-D Hd 3~4% ; 横断面为8棱角形。

大钢锭为16,24,32棱角。

z 短粗型钢锭高径比: 0.5~2;锥度: 8~12%。

高宽比减小,锥度加大有利于钢锭实现自下而上顺序凝固,易于钢水补缩,中心较密实;有利于夹杂上浮,气体外溢,减少偏析;锭身较短,钢水压力小,侧表面不易产生裂纹;锥度大,易脱模;可增加拔长锻比。

摘要低碳低合金钢Q345D具有强度高、韧性高、抗冲击、耐腐蚀等优良特性,因而倍受广泛地应用于各个方面。

,连铸技术因为具有可以大幅提高金属收得率、改善铸坯质量和节约能源等显著优势,因而在生产钢材的各种方法中得到了最为广泛的应用。

本文通过对Q345D钢的高温力学性能热模拟实验及其高温凝固相转变规律的研究,进一步了解该钢种的高温特性,以期为铸坯质量的提高提供理论依据。

对于Q345D高温力学性能的研究主要是通过热模拟试验机模拟金属热变形的整个过程,得到其热变形过程中热强度、热塑性、显微组织以及相变行为并对其进行分析整理总结。

本文通过使用Gleeble-1500D热模拟试验机,对Q345D钢进行高温拉伸实验,获得该钢在800℃~1200℃温度下的屈服强度、抗拉强度及延伸率、断面收缩率等数据。

对以上数据进行分析,可以得出:在800℃~850℃温度区间,随着温度的升高,屈服强度、抗拉强度分别从800℃的39.10MPa、83.61MPa提高到850℃的40.01MPa、93.10MPa;在900℃~1300℃温度区间内,随着温度的升高,其屈服强度和抗拉强度分别从900℃的33.53MPa、91.16MPa降低到1300℃的8.45MPa、19.85MPa。

对于该钢的热塑性,800℃~900℃温度区间内随温度升高,其延伸率、断面收缩率分别从800℃的9.11%、77.7%提高到900℃的23.58%、79.3%升高;在1000℃~1200℃温度区间内,延伸率、断面收缩率变化比较平缓;1200℃以后随温度升高,延伸率、断面收缩率急剧降低,在1300℃时其数值分别为11.75%、48.5%,表明其热塑性下降。

Q345D的高温凝固相转变规律是通过自行研制的可控高温凝固相变实验装置进行的,对于加热到熔化状态下的钢样通过控制冷速冷却到不同温度,然后淬火保留高温组织的方式研究其组织的转变行为。

对所得试样金相组织观测得出:在液态下直接淬火时,冷却速度越快,所得到的晶粒越为细小;在冷速为20℃/min的冷却速度下,Q345D钢的液、固相线温度点分别为1515℃和1460℃,在该区间内,残留高温铁素体的含量随着结束控制冷速冷却温度的降低而升高;在2℃/s的冷却速度下,在1515℃和1460℃温度点仍然有高温铁素体相的存在,但是与同温度下以20℃/min的冷却速度得到的试样相比,高温铁素体相的含量有明显不同。

空钢锭和Γ ∋普通钢锭在凝固末期 0 分钟内∃ − 锻件用的钢锭的收得率 , 减少加热时间和缩 , 残存钢水减少的情况完了前 0 分钟−水 , , 。

3− ∃中空钢锭在凝固 + + 短锻造工序。

实际的生产取得了预期的经济 , 大约残存−厚度的钢 , 效果例如大体上同一形状的汽缸用普通钢−锭和空心钢锭各作 1 个的情况来比较收得率提高巧 < , , 这些钢水以比较一致的速度减少。

直至锻造 , 凝固完了1−− Γ∋∃普通钢锭 , , 残存钢水直径为钢水量的减少速加热时间缩短了∋ < 。

锻 , 一− /+ + 期间凝固时。

, 造工时缩短了 3 < 由于工序简化 , 。

, 减少加度大体上是一致的上述结果表明但此后的凝固约在一分中空钢锭的凝固特征是 , 热次数又因为钢锭是中空的加热效率高大幅度地缩短了加热时间钟内急剧的凝固完了 , 不发生象普通钢锭那样的急剧变快的现象。

在凝固末期凝固 , 5 。

结论 , 这是因为内侧的凝固速度而不是象普通 , 。

# % 最终凝固位置靠内侧。

相当于钢位于冒口慢和最终凝固按单方向进行钢锭那样的双向凝固可以看出比大时, ’ 7 锭厚度的 6 、外最终凝固部位。

# 1 % 碳的偏析率为0 < − , , 在普通钢锭中 0 钢锭的高径。

, 中心部位的缩松程度大 , 。

在中空钢 # 0 % 倒 : 偏析产生的情况随钢种的不锭中高径比大于是非常大的但实际上中因为在最终凝固时。

同而不同Ε : , 内侧容易发生 , 。

倒 : 偏析的产生 # 1 % 空钢锭的缩松是微小的条件可用下式表示‘ 凝固的进行是平稳的在普通钢锭中话象 , , , 不引起急剧地加速, ”簇Ι + Φ Δ 如果凝固末期凝固加速的下部钢水凝固“ , 式中, Ε 为冷却速度 # ℃ 7 Δ 7+ Φ % ’> ‘ % ϑ : 为凝固残存钢水的上部先凝固结果使缩松显著地发生速度 # 9 数 #! + + > ϑΙ “> 为根据钢种而定的常“ 时得不到钢水的补充 , 引起所谓。

高合金工具钢的凝固行为研究高合金工具钢是一种应用广泛的重要工程材料,具有优异的机械性能和耐磨性。

研究高合金工具钢的凝固行为对于优化钢的冶炼工艺、提高钢的质量和性能具有重要意义。

本文将对高合金工具钢的凝固行为进行深入研究,包括凝固过程的影响因素、凝固行为的特点和相变行为的分析。

1. 凝固过程的影响因素凝固是钢铁冶炼过程中最重要的工艺步骤之一。

高合金工具钢的凝固行为受多种因素的影响,包括合金成分、冷却速率、凝固结构和形态等。

合金成分对凝固过程有着重要的影响,高合金含量能够提高钢液的熔化温度和凝固范围。

冷却速率是影响凝固行为的另一个关键因素,快速冷却可以导致细小的晶粒尺寸和均匀的组织结构。

凝固结构和形态也会对钢的性能产生显著影响,如过大的晶粒和气孔等缺陷会降低钢的强度和韧性。

2. 凝固行为的特点高合金工具钢的凝固行为具有一些特点。

首先,由于高合金含量对凝固温度和凝固范围的影响,高合金工具钢的凝固过程常常具有复杂的相变行为。

其次,高合金工具钢的凝固速度较慢,需要较长的时间才能完成凝固过程。

这种凝固速度的特点使得钢液在凝固过程中有足够的时间进行相变和晶粒生长,有利于获得细小晶粒和均匀的组织结构。

此外,高合金工具钢中常含有一定量的气体元素,如氧、氮和氢等,这些气体元素会在凝固过程中形成气孔和夹杂物,对钢的性能产生不利影响。

3. 相变行为的分析相变是高合金工具钢凝固过程中最重要且最关键的一个环节。

钢的相变行为研究对于了解钢的组织变化、晶粒生长以及耐磨性和韧性等性能的形成机制具有重要意义。

在高合金工具钢凝固过程中,常见的相变包括固溶体相变、共晶反应和析出相变等。

固溶体相变是指固溶体在凝固过程中发生的相变行为,主要涉及固溶体的成分、比例和温度等因素。

共晶反应是指两个或多个相同时发生的相变行为,决定了共晶组织的分布和相间界面形态。

析出相变是指在凝固过程中溶质原子从固溶体中析出形成新的相的行为,如碳化物的析出相变将对钢的硬度和硬度均匀性产生重要影响。

钢锭与锭模在钢锭凝固过程中应力分析的研究作者:江建华刘庄王祖唐摘要:本文用独立开发的温度场与应力场分析有限元系统研究了钢锭及锭模在钢锭凝固过程的瞬态应力场,并基于本文数值分析结论研究了该应力场的形成机制。

关键词:瞬态应力场有限元形成机制1 引言在钢锭凝固过程中,钢锭及锭模经历复杂的热过程,并伴有复杂的相变,再加上机械阻力等因素的作用,在钢锭与锭模之间产生随时间变化的应力场。

该应力场形成机制复杂,并对钢锭质量与锭模寿命有重大的影响。

目前,国内对钢锭与锭模在钢锭凝固过程中应力场的系统研究尚少。

本文将采用数值模拟方法分析6t钢锭与锭模在钢锭凝固过程中的温度场与应力场,研究了该瞬态应力场的形成机制,并从数学模型建立与模拟应力场结果与形成机制等方面展开分析。

2 数学模型的建立钢锭与锭模应力场分析数学模型建立含本构理论与边界条件两方面的工作。

2.1本构模型的使用[1,3]在分析钢锭与锭模应力场时,本文对不同的材料采用不同的本构模型,其中钢锭采用了近年广泛用于铸造应力分析的内状态变量本构理论,且认为式中A,B,Φ——材料常数εT、εnl、εe——分别表示温度应变,非线性应变与弹性应变ε——速率dT——温度变化弹性变形由广义虎克定律求得。

对灰铁则将非线性变形分解为蠕变与塑性变形,塑性变形由塑性理论求得,且灰铁塑性理论中考虑了拉压性能不同[3,4],蠕变变形仍采用双曲正弦函数描述,这样式中εp、εc——分别表示塑性、蠕变应变各种材料本构模型如表1所示。

表1 本构模型的选择钢锭锭模,底盘耐火砖保温剂固态:统一内状态变量描述的弹塑性蠕变本构理论液态:不参加总体平衡弹塑性蠕变理论(考虑灰铁拉伸与压缩性能不同)弹性理论不参加总体平衡2.2边界条件的分析建立边界条件模型时,考虑底盘与地面接触,故认为底盘法向位移为0。

对如图1所示的8棱锭模,利用对称性,沿AB与AC切出1/16作为研究对象,这样AB与AC的法向位移为0。

此外,文中假设钢锭与锭模之间为接触边界,同时忽略摩擦。

第一章绪论第一节凝固理论研究对象从工业生产到固态物理,在这些领域的许多过程中,凝固现象都起着重要的作用。

从成吨的大型连续铸锭,到中型的超合金精密铸件,直至相当小的高纯度晶体,都涉及到凝固。

凝固就是液态金属转变为固体的过程。

从微观来看,凝固就是金属原子由“近程有序”向“远程有序”的过渡,使原子成为按一定规则排列的晶体;从宏观来看,就是把液态金属储存的热量传给外界而凝固成一定形状的固体。

凝固理论的研究对象内容如下:1.出炉钢水质量控制: 内容包括钢水温度的控制,其中涉及到的内容有钢水温度控制的重要性、钢水温度控制的热工过程、合适浇注温度的确定。

钢水氧含量的控制,其中涉及到的内容有钢中氧的行为、沸腾钢氧控制、半镇静钢氧控制、镇静钢氧控制。

2.钢水传递过程的物理化学现象:内容包括出钢钢流的化学反应、注流与空气的作用、钢液与耐火材料的作用和水口结瘤等。

3.浇铸过程的流体流动现象:钢液流动特性、浇注过程流动水力学、流动的物理模拟和流动数学模拟。

4.钢液结晶与固结构:内容包括液固相变的热力学特点、均质形核、非均质形核、晶核长大、树枝晶凝固、凝固结构和凝固结构的控制。

5.钢水凝固传热:内容包括钢液凝固热平衡、钢锭传热机构、传热与凝固定律和传热方程在钢锭凝固的应用。

6.凝固过程的偏析:内容包括凝固显微偏析和凝固宏观偏析。

其中凝固显微偏析涉及到的内容有结晶的不平衡性、凝固过程溶质再分配、凝固显微偏析和影响显微偏析因素。

凝固宏观偏析涉及到的内容有凝固产品的宏观偏析、凝固过程液体流动、宏观偏析溶质分配方程、钢锭锥形偏析、连铸坯中心偏析和宏观偏析的控制。

7.凝固坯壳应力:内容包括钢的高温力学行为和凝固坯壳的应力。

其中钢的高温力学行为涉及到的内容有钢的高温延性和钢高温力学行为定律。

凝固坯壳的应力涉及到的内容有鼓肚力、弯曲或矫直力、热应力、意外机械力、坯壳与结晶器磨擦力和相变应力。

8.凝固收缩:涉及到的内容包括凝固过程体积变化、缩孔的形成和收缩与裂纹等问题的解答。

大型钢锭A偏析的形成机理及影响因素亓俊杰;梁小平;姚雁文;任宏晋【摘要】介绍了在大型钢锭凝固过程A偏析的形成机理及影响因素方面的研究成果.A偏析是由合金凝固过程中局部区域内溶质富集所形成的一种通道型宏观偏析,由枝晶间富集溶质流动所引起,主要受凝固条件、合金成分及凝固组织等因素的影响.【期刊名称】《大型铸锻件》【年(卷),期】2010(000)003【总页数】4页(P42-45)【关键词】大型钢锭;凝固;A偏析【作者】亓俊杰;梁小平;姚雁文;任宏晋【作者单位】重庆大学材料科学与工程学院,重庆400044;重庆大学材料科学与工程学院,重庆400044;重庆大学材料科学与工程学院,重庆400044;重庆大学材料科学与工程学院,重庆400044【正文语种】中文【中图分类】TF771.2近年来中国重型装备制造业发展迅速,对于大型铸锻件的需求也很旺盛。

特别是在代表大型铸锻件最高水平的核电设备方面,预计到2020年,核电占电力总装机容量的比例将由4%调高到8%以上。

据此推算,将带动核电装备制造业7 000亿~7 500亿元的市场需求。

但是,由于制造能力不足和技术滞后,导致货源紧张。

这类产品所用钢材一般是由大型钢锭经过开坯、压延、锻造等加工过程生产的,其质量的好坏与钢锭的质量密切相关。

要获得高质量的铸锻件,必须对钢锭中固有的质量缺陷如偏析、缩孔、夹杂等进行控制。

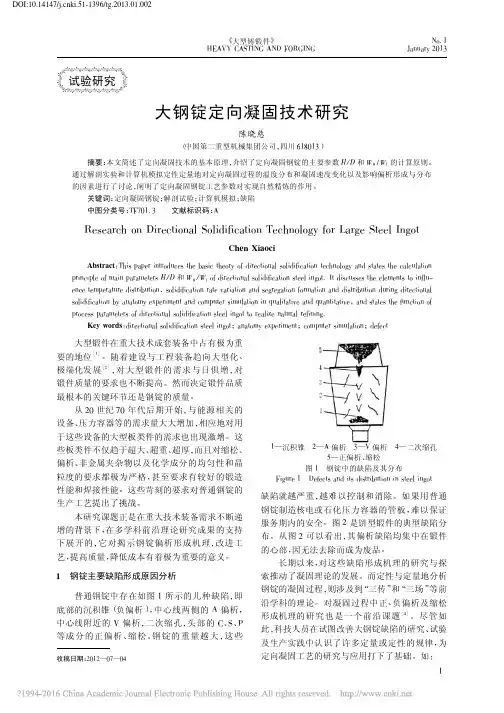

A偏析是由合金凝固过程中局部区域内溶质富集所形成的一种通道型宏观偏析,其产生部位如图1所示,是钢锭中主要缺陷之一。

偏析物及疏松导致偏析区的脆化,形成裂纹源[1],会明显降低铸锭及铸件的力学性能,并且很难通过热处理等后续工艺消除。

本文论述了国内外在大型钢锭凝固过程A偏析的形成机理及影响因素方面的研究成果,这些研究对于弄清A 偏析形成及分布的规律,进而改善钢锭的质量具有重要意义。

图1 钢锭内A型和V型偏析产生部位示意图Figure 1 The sketch for A-segregation and V-segregation in ingot1 A偏析的形成机理近年来,人们对A偏析的形成机理进行了大量的实验与数值模拟研究。

空心钢锭凝固过程缺陷的模拟研究张博;朱花;赵晓东;何文武;陈慧琴【摘要】利用有限元软件ProCAST对65t空心钢锭底注式凝固过程进行了数值模拟.根据实验条件和实验结果,分析确定了最终凝固位置在距离内壁35%壁厚处时的内壁界面换热系数为400 W/m2·K.采用相同的锭型、浇注方式和边界条件对4.2 t Mn18Cr18N空心钢锭进行了模拟研究,分析了不同浇注温度和浇注速度下的凝固过程.结果表明,在浇注温度为1 415℃,浇注速度为25 kg/s条件下,实现了顺序凝固,最终凝固位置在冒口内,钢锭内没有出现宏观缩孔疏松,冒口根部下方靠近钢锭内壁处存在条状的显微缩松.【期刊名称】《太原科技大学学报》【年(卷),期】2018(039)001【总页数】7页(P35-41)【关键词】空心钢锭;数值模拟;凝固;缩孔缩松【作者】张博;朱花;赵晓东;何文武;陈慧琴【作者单位】太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024;太原科技大学材料科学与工程学院,太原030024【正文语种】中文【中图分类】TG111传统的空心钢锭是由实心钢锭经过多道机械加工工序得到的,例如镦粗、冲孔等。

传统制造技术存在许多弊端,例如能耗高、工序繁琐、材料利用率低、生产周期长等。

为了解决这些弊端,空心钢锭制造技术应运而生。

法国、日本、德国等多个国家在这一技术上取得了突出的成绩。

空心钢锭制造技术与传统制造技术相比具有缩短工艺流程、降低生产成本以及提高生产效率等一系列的优势[1-4]。

早期由于技术手段的不发达,主要采取实物解剖的方法对钢锭进行研究,虽然结果准确,但是存在费用高、浪费大、实验周期长等缺点,阻碍了钢锭的研发生产。

计算机技术的飞速发展,使得模拟仿真技术成为研究钢锭质量与性能的一种全新手段,如今该技术已基本成熟,进入了实用化阶段。