用稀土永磁同步电机取代普通电机的节能改造

- 格式:pdf

- 大小:111.23 KB

- 文档页数:2

稀土永磁同步电机发展优势首先,稀土永磁同步电机具有高效节能的特点。

传统的感应电机在运行过程中会有一定的机械损耗和电磁损耗,导致能量的浪费。

而稀土永磁同步电机采用了新型稀土永磁材料,其具有高磁能积和高剩磁,能够产生更强的磁场,进而提高电机的转矩和功率密度。

此外,稀土永磁同步电机的转子采用了较少的铁损耗材料,使得电机的铜损耗大大减少,从而提高了电机的效率。

相比之下,稀土永磁同步电机的效率一般能达到95%以上,远高于传统的感应电机,具有很大的节能潜力。

其次,稀土永磁同步电机具有较低的噪音和振动水平。

由于稀土永磁同步电机在运行过程中可以产生更强的磁场,因此可以采用更小尺寸的电机来实现相同的功率输出。

这就使得稀土永磁同步电机在转子转速较高的情况下也能够保持较低的噪音和振动水平。

同时,稀土永磁同步电机的结构紧凑,重量轻,能够大大降低电机的自身振动,减少了对机械设备的振动干扰,提高了设备的稳定性。

第三,稀土永磁同步电机具有优异的响应性能和调速性能。

稀土永磁同步电机的转子速度与电磁磁场同步运动,具有较大的转矩稳定性和转速精度。

这使得稀土永磁同步电机在需要快速响应和高精度控制的领域具有广泛的应用前景,如机械制造、机器人、高速列车等。

此外,由于稀土永磁同步电机具有较高的功率因数和较低的电流失真率,可以提供更多的可用功率,并减小了对电网的冲击,提高了电网的电能质量。

最后,稀土永磁同步电机具有良好的可靠性和可维护性。

稀土永磁材料具有较高的矫顽力和耐腐蚀性,使得电机的寿命和可靠性得到保障。

与此同时,稀土永磁同步电机的结构简单,无需使用传统电机中的滑动环和碳刷,减少了机械磨损和电刷故障的发生概率。

这就大大降低了电机的维护成本和维修频率,提高了电机的可维护性。

综上所述,稀土永磁同步电机具有高效节能、低噪音、低振动、优异的响应性能和调速性能、良好的可靠性和可维护性等发展优势。

随着稀土永磁材料的不断改进和应用技术的不断突破,稀土永磁同步电机在各个领域的应用将得到进一步推广和发展。

为嘛特斯拉汽车没采用稀土永磁同步电机,而是采用了异步电机?来自网友发微,系统的解释了对特斯拉电机使用选择的初步判断,判断如下:1、节能、高功率是稀土永磁同步电机相比异步电机的最大优势。

异步感应电机的转子上没有永磁体,也无需换向器、电刷,具有结构简单、制造方便、可靠性好等优点。

但是,异步感应电机由于单边励磁,产生单位转矩需要的电流较多,因此能耗较大,一般而言永磁同步电机比异步电机节能20%以上。

节能对于新能源与混动汽车意义重大,这也意味着在不增加电池组容量的情况下,同等车况下,采用同步电机的汽车可比采用异步电机的汽车续航里程适当增加,混合动力汽车的油耗也可得到有效降低。

异步感应电机在汽车应用中的另一主要缺点是功率因数滞后,定子中有无功励磁电流因而功率低(特别是在恒转矩区),进而制约汽车性能。

节能性、小体积、轻量化等方面的劣势,使得异步感应电机被广泛应用于工业拖动领域中。

但国内企业有所不同。

目前国内混合动力城市公交,多采用异步电机进行驱动。

2、稀土永磁同步电机可实现异步电机难以实现的小体积与轻量化。

由于异步感应电机的转矩密度低于永磁同步电机,使得小体积、轻量化难以实现。

而对于新能源,特别是混合动力汽车,小体积与轻量化至关重要。

轻量化进一步实现了汽车的节能进而降低能耗、延长续航里程。

小体积对于混合动力汽车至关重要,因为其除驱动电机系统外还有燃油驱动系统,体积过大会大大增加其汽车电路设计难度。

基于以上原因,除T esla 外,目前市场上其他新能源与混动汽车均采用了稀土永磁同步电机。

13 年1 季度全球新能源、混动汽车销量已分别达2.8、32.6 万辆,Tesla同期销量0.48 万辆,占全球新能源与混动市场份额有限,稀土永磁同步电机代表了汽车厂商的主流选择。

与此同时,微博名为tesla fans的网友在雪球中质疑了该观点:“你的结论是错误的,三相交流感应电机比直流永磁的体积小,Tesla 的只有西瓜那么大,成本上低很多,另外比永磁电机的高速反电动势低,空转损耗小,这都是更适合汽车应用的特点。

论纺织企业节能降耗的工艺改造措施摘要:新时期纺织企业实现节能降耗工作目标时,可采取以下相关举措,完成工艺的改造,如新型空压机与变频调速的工艺改造、清洁发电技术在车间用电中的改造、纺织生产中电机操控工艺的改造、纺织生产废水处理工艺的改造等。

本文就纺织企业节能降耗的工艺改造措施进行分析探讨,旨在助力纺织企业健康、可持续发展。

关键词:纺织企业;节能降耗;工艺改造;技术优化;废水处理引言:为不断提升纺织企业的生产效能,实现绿色环保生产运营,则应当契合节能降耗的总体目标,实现对生产工艺环节进行有效改造,科学管控生产工艺的能耗,从多个环节入手提高资源的利用率,避免能源的浪费,影响到企业的可持续发展。

一、纺织企业节能降耗工作的现状通过对纺织企业的生产加工特性进行分析可知,化学加工环节的能耗占比相对较高,其次则是纺纱工艺处理环节的能耗,而在机械设备进行产品制造时也会消耗一定的能源。

如原材料进行化学处理时,需要对相关的原材料进行烘干加热处理、水加热,进而消耗较多的能源。

为有效解决该问题,实现企业节能降耗的运行预期目标,则应当灵活运用新能源技术,有效降低对化石燃料发电的依赖。

鉴于纺织行业相关工作开展的特殊性,需要较多的热量,以及满足工艺生产的基本要求,而很多纺织企业生产经营时,则主要采用烧锅炉的方式,为各个工艺生产提供蒸汽;或利用低硫重质燃料油、煤炭进行燃烧产生大量的热量,而后基于特定的管道进行热量传递,该种热传递方式,将导致大量热量的无功损耗,无法保证纺织企业的高效率运行[1]。

纺织企业实际生产时,将配置大量的电机设备与机械仪器,在现代工业机械设备的运行中,将消耗大量的电脑。

若相关电机设备选择不当,将增加企业生产的成本与风险。

为此,纺织企业应当选择最佳的发电设备组合方案,科学合理地控制发电系统,避免对电能的浪费。

新时期,纺织企业探索节能降耗的工艺改造现实路径时,应当从多个方面入手完成技术升级、工艺优化,为企业后续的高质量发展筑牢基石。

科技成果——稀土永磁电机废旧磁体的绿色回收和高效再利用技术技术开发单位北京工业大学适用范围节能与环保成果简介针对稀土二次资源的绿色回收和高效再利用这一世界性难题,在科学与工程技术前沿开展系统、深入研究,取得突破性进展和成果,创造性地解决了稀土永磁电机废旧磁体的回收、高纯度稀土化合物提取、高性能再生磁体制备等关键技术、装备和产业化过程中的重大难题,实现了废旧磁体的绿色回收和高效再利用。

其中再生烧结钕铁硼永磁实现了大规模工业生产与全球销售应用。

本项目自主创新发明了利用重稀土及其化合物的纳米颗粒及超细粉通过掺杂烧结或表面渗镀的方法将废旧烧结磁体制备高性能再生烧结钕铁硼磁体的新技术;发明了高效去除树脂粘结剂的特种溶剂,利用溶剂溶胀法将废旧粘结磁体制备成高性能再生磁粉和粘结磁体,磁粉回收率大于99%;研发了基于“配合-沉淀”反应理论计算的选择性沉淀和萃取分离相结合回收钕铁硼废料的绿色环保核心技术,将废旧磁体碎屑制备成高纯度稀土化合物,总稀土回收率大于92%。

研发出上述各种再生稀土产品的制备工艺和专用装备、以及全套产业化技术。

建成了年处理100万台废旧稀土永磁电机的生产线、年处理500吨废旧磁体回收稀土氧化物生产线和全球首条年产500吨高性能再生烧结钕铁硼磁体的生产线。

项目授权中国发明专利13项,实用新型专利8项,公开中国发明专利4项。

主持制定了《再生钕铁硼永磁材料》国家标准1项,支持起草了工信部行业标准和湖北省地方标准各1项。

发表学术论文15篇,其中SCI收录10篇(含一区论文3篇)。

主要技术指标研制的系列再生稀土产品经中国计量科学研究院、国家有色金属及电子材料分析测试中心等权威检查机构检测:高纯度稀土氧化钕和氧化镝纯度分别达到99.9%和99.99%,再生钕铁硼烧结磁体和粘结磁体的主要磁性能指标均达到原始磁体95%以上。

其中,再生钕铁硼烧结磁体与同牌号原生磁体相比大幅缩减工艺流程,实现了节能减排,工业生产成品率达到99%以上,显著降低了磁体的制造成本,用户使用证明性能等同于同牌号原生磁体。

电机节能改造⽅案-报送版电机节能改造初步⽅案2015 年4 ⽉企业简介是国家发改委、财政部备案的专业服务机构。

公司按国际合同能源管理(EMC)模式提供节能技改服务,同时还致⼒于节能新技术、新产品的研发和应⽤。

公司的主营业务有:1、循环⽔泵在线节能改造服务(包括循环⽔系统在线增容改造服务)2、循环⽔系统在线清洗及保洁增效服务(采⽤独⼀⽆⼆的流体增效剂)3、超⾼效电机改造服务(采⽤超⾼效永磁同步电机)4、对泵阀产品及管路的超⾼性能的快速表⾯耐磨处理和修复处理服务(采⽤独特的表⾯硬化材料或防腐材料)5、帮助⼯业企业建⽴能源⾃动化监控系统,实现全⾯管理节能。

以上各种业务可⼴泛应⽤于钢铁、有⾊、化⼯、化肥、电⼒、⽯油、纺织医药、市政公共建筑等各领域的循环⽔系统或电机本⾝节能改造服务。

电机节能改造服务,是我公司响应国家⾼效电机节能改造政策,以国家稀⼟永磁电机⼯程技术研究中⼼、中科院材料研究所为技术依托背景,以我司南通威尔电机(内设国家电机检测中⼼)为⽣产基地向⼴⼤⽤户合作推⾏的⼀项机电领域⾰命性的超⾼效电机技术改造服务。

⼀:现场运⾏⼯况根据贵单位提供的制药反应釜、离⼼机、冷却塔风机电机数据,原电机属于Y型系列,使⽤年限较长、电机效率和功率因数都较低,已列⼊国家计划淘汰⾼耗能产品名录,现针对制药反应釜、离⼼机、冷却塔风机做了⼀个初步电机节能改造⽅案。

原电机型号数量如下:⼆:节能技改⽅案根据电机运⾏⼯况现场调查,我公司建议更换超⾼效电机⽅案如下:注:制药反应釜还有20台7.5KW、20台15KW电机尚未做运⾏⼯况现场调查,暂列⼊第⼆批电机节能改造。

本次电机改造选⽤YXT系列超⾼效三相稀⼟永磁同步电动机及必要的电机控制设备,⾼效节能、性能优异、安全可靠。

稀⼟永磁同步电机的电机节能改造技术特点:节能原理:永磁同步电动机,是在电动机转⼦内部安装稀⼟永磁体以代替异步电动机转⼦绕组产⽣感应磁场。

所以在电机运⾏时转⼦没有电阻损耗,定⼦减少电阻损耗,电机总损耗减少20%。

淘汰电机替代后节能计算电机在工业生产中起到了至关重要的作用,但传统的电机存在能源消耗较高的问题。

为解决这一问题,淘汰电机替代后节能成为了一种有效的解决方案。

本文将从三个方面探讨淘汰电机替代后的节能计算方法。

一、淘汰电机替代后的节能原理淘汰电机替代后的节能原理主要包括两方面内容。

首先,新一代电机的研发和应用使得电机在同等负载下能够实现更高的效率,从而减少了能源的消耗。

其次,电器设备的智能化运营和管理,通过优化运行参数,减少能源浪费。

二、淘汰电机替代后的节能计算方法1.基于对比分析的节能计算方法该方法是通过对比淘汰电机和新一代电机在相同负载下的能耗情况,计算二者之间的能耗差异。

具体步骤为:首先,确定要替代的电机的型号、额定功率、运行时间等参数;然后,安装新一代电机,对其进行运行监测,记录其能耗情况;最后,根据监测数据计算出淘汰电机替代后的节能情况。

2.基于能耗模型的节能计算方法该方法是通过建立电机能耗模型,预测淘汰电机替代后的节能情况。

具体步骤为:首先,根据电机的电气特性和工作情况,建立能耗模型;然后,根据能耗模型预测淘汰电机替代后的能耗情况;最后,根据预测结果计算出节能量。

3.基于实测数据的节能计算方法该方法是通过实际安装新一代电机并进行实测,计算出节能情况。

具体步骤为:首先,安装新一代电机并进行运行监测,记录实测数据;然后,根据实测数据计算出淘汰电机替代后的能耗情况;最后,根据计算结果得出节能量。

三、淘汰电机替代后节能计算的重要性和应用价值淘汰电机替代后的节能计算对于评估和验证节能效果具有重要的意义和应用价值。

首先,可以帮助企业了解并评估淘汰电机替代后的节能效果,为合理决策提供科学依据。

其次,可以为企业节能降耗提供技术支持和指导,推动节能技术的应用和推广。

最后,可以为相关政策制定者提供可靠的数据支持,促进政策的实施和执行,加快推进工业节能工作。

综上所述,淘汰电机替代后的节能计算是评估和验证节能效果的重要方法之一、通过采用适当的节能计算方法,可以为企业节能降耗提供科学依据和技术支持,为推动工业节能工作提供有力支持。

节能电机选型及匹配方法摘要:给出了节能电机类型及特点,阐述了不同油井工况下节能电机选择方法。

电机的节能效果既与电机和系统本身有关,还与油井工况、高含水、低渗透性、供液不足,含砂含蜡,及稠油等情况密切相关。

测试表明,超高转差率电机适用于振动载荷大的井,只在轻载30%以下负载时有节电效果,节电率可达20%左右;电磁滑差电机和变频调速电机适用于供液不足井。

关键词:节能电机;类型;特点;选择方法1节能电机类型及特点(1)稀土永磁同步电机。

由稀土永磁材料和起动鼠笼组成。

转子损耗比普通异步电机小得多,电机本身的效率比普通电机高约5个百分点,功率因数能达到0. 9以上,其额定运行时机械特性比普通电机还硬。

起动电流比普通电机大,起动过程中,电机转矩有振荡,其价格比普通电机高约一倍,但经常出现退磁现象,其效率和功率因数都优于一般异步电机。

如TYC250M-6,功率37kW,功率因数0.983,额定电流60.6A,堵转电流12.7倍,堵转力矩3.69倍。

缺点:和高转差电机比,没有消减振动载荷的能力,会增大对减速箱齿轮的冲击损害;釹铁硼材料本身的居里点只在120~130℃,一旦电机烧毁就会失磁;此外转子级数已定,不能适用调参的需要实行变极调速。

(2)电磁滑差电机。

在普通电机轴与负载轴之间增加一个电磁离合器,其传递扭矩随电磁离合器的励磁电流的大小而变化,励磁电流是根据电机电流进行反馈控制的。

在冲击载荷时,离合器滑差增大。

这使电机与系统达到较好的配合,还可以实现平滑调速。

系统节能除去励磁损耗和滑差损耗所剩无几,滑差大时要多耗能。

另外电磁离合器和励磁控制系统的成本比电机还要高。

目前这种电机主要是解决低冲次的问题。

(3)双功率电机。

双功率电机与普通电机的区别在于定子绕组不同,定子绕组是一个串联绕组,是一个有抽头的绕组。

比如37kW的电机,可以将定子绕组设计成一个为37 kW,另一个为22 kW。

控制柜中有一个电流检测电路,并且能够实现绕组的自动切换。

亨达电机:并行时代谋创新武筱婷【期刊名称】《纺织机械》【年(卷),期】2016(000)007【总页数】2页(P60-61)【作者】武筱婷【作者单位】【正文语种】中文“对于整个电机行业来讲,亨达电机无论从电机控制的自动化程度还是配合客户主机产品更新换代,都走在国内纺织电机行业前面,引领着纺织专用电机的技术革新。

”无锡市亨达电机有限公司王明兴副总经理介绍道。

据悉,亨达电机的产品涉及20多个系列应用领域较广泛,目前纺织行业是他们的重点市场。

在刚刚过去的“十二五”期间,亨达电机自主研发的Y2VP、YE2、YE2VP、YE3、XYT等系列电机在产品能效方面表现尤为突出,各项指标均满足或高于国家标准。

纵观亨达电机产品的发展,从普通的异步电机到高效异步电机,再到超高效异步电机,以及精心研发设计并批量生产的超高效稀土永磁同步电机,该产品性能稳定达到GB30253-2013《中小型永磁同步电动机能效限定值及能效等级》中的1级标准即IE4国际能效标准,电机产品不断迈向高端。

亨达永磁电机使用的磁钢是做过磁稳定工艺处理的,可以有效保证电机使用寿命内不会出现不可逆的退磁。

“在国内来讲,我们的电机规模属于中等,但从整个纺机行业来讲,我们的市场占有率达到了60%左右,比如经纬股份、立达、卓朗纺机等都是我们合作很好的客户。

”王明兴介绍道。

可以说,把高效异步电机逐步提升到IE4超高效稀土永磁同步电机的每个发展阶段,亨达电机都是根据市场上客户需求来进行的。

对于产品的价格定位、市场接受度,亨达电机都能清晰的把握。

随着国家电机能效提升的要求,亨达电机在引领这个行业从普通电机朝着高效节能的方向发展,一直走在行业前端。

今年上半年亨达电机的销售情况与去年同期持平,销售额每月基本保持在1200万~1300万之间。

“我们在这个行业奋斗了20多年,已经有了一定的知名度,从客户的电机选型开始,我们便参与到相关工作中。

客户有更新换代的需求,大部分都会选用我们的电机。

永磁电机节能改造案例话说有这么一家工厂,里面有好多那种传统的电机在不停地运转着,就像一群勤劳却有点“大胃王”的小怪兽,每天都在大口大口地吞着电。

特别是那些用来带动大型设备的电机,那电费账单啊,就像火箭似的往上蹿。

然后呢,有个聪明的工程师就瞄上了这些电机,他就琢磨着:“咱能不能让这些电老虎变得既有力气干活,又少吃点电呢?”于是啊,他就想到了永磁电机节能改造这个妙招。

这工厂里原来的电机是那种普通的异步电机。

这种电机就像那种老式的汽车,虽然也能跑,但是费油(这里就是费电啦)。

工程师打算把其中几台关键设备上的异步电机换成永磁电机。

那这个改造过程就像是一场精心策划的手术。

首先得把原来的电机拆下来,这就像从一个复杂的机器身体里小心翼翼地取出一个重要的器官。

然后呢,根据设备的具体需求,挑选合适的永磁电机。

这永磁电机可就厉害啦,它就像是一个拥有超级力量的小钢炮。

永磁电机安装好之后,神奇的事情就发生了。

就拿那台用来带动大型传送带的设备来说吧。

以前啊,那台旧电机每个月的电费就像个无底洞,得好几千块钱呢。

自从换上了永磁电机,就像给这个设备穿上了一件节能的小背心。

第一个月下来,电费直接就少了三分之一。

这可把工厂的老板给乐坏了,感觉就像是捡到了大便宜。

再看看那些需要精确控制转速的设备。

以前的异步电机在调整转速的时候,就像个反应有点迟钝的小胖子,很难精准地达到想要的速度。

而永磁电机呢,就像一个身手敏捷的武林高手,转速控制得那叫一个精准。

这不仅让产品的生产质量变得更好了,而且因为电机不需要老是在不稳定的状态下工作,又节省了不少电。

还有哦,这个永磁电机在运行的时候噪音特别小。

以前那车间里,旧电机嗡嗡嗡的,就像一群苍蝇在飞,吵得工人都有点心烦意乱。

现在好了,换上永磁电机后,车间里安静多了,就像从菜市场一下子变成了图书馆。

工人们的工作环境改善了,工作效率也跟着提高了呢。

从这个案例就能看出来,永磁电机节能改造就像是给工厂注入了一股新鲜的活力。

永磁电机在火电厂中的应用研究摘要: 文章对国内外永磁同步电机的发展现状进行了简单分析,根据永磁电机的特点,分析永磁电机在火电厂中三个典型的技术经济优势,在火电厂的辅机中用高效永磁同步电动机代替异步电机,具有良好的节能效果。

关键词:永磁同步电机稀土永磁材料异步启动永磁同步电动机变频永磁电机永磁电机与电励磁电机相比,永磁电机具有结构简单,运行可靠;损耗小,效率高;电机的形状和尺寸可以灵活多样等显著优点,因而应用范围遍及航空航天、国防、工农业生产和日常生活的各个领域。

1 国内外永磁同步电机的发展现状历史上第一台电机是永磁电机,1821年法拉第发现通电的导线能绕永磁铁旋转,第一次成功地实现了电能向机械能的转换,从而建立了电机的实验室模型,被认为是世界上第一台电机。

当时,永磁材料为天然磁铁矿石(Fe3O4),性能比较差,其剩磁和矫顽力都太低,不久就被电励磁电机取代了。

1845年英国的惠斯通用电磁体代替了天然永磁铁,1857年发明了自励电励磁发电机。

由于电励磁方式能在电机中产生足够强的磁场,使电机体积小、重量轻、性能优良,在此之后的一百多年里,电励磁电机理论和技术得到了迅猛的发展,而永磁励磁方式在电机中的应用则较少。

1967年出现的稀土永磁材料具有很强的剩磁、矫顽力和较大的磁能积,使大功率永磁电机登上历史的舞台。

进入90年代以来,随着永磁材料性能的不断提高和完善,特别是钕铁硼永磁的热稳定性和耐腐蚀性的改善和价格的逐步降低,永磁电机的研究开发进入一个新阶段,应用也越来越广泛。

我国稀土资源丰富,稀土永磁的产量居世界前列,使得稀土永磁材料的产品质量不断提高、成本价格不断降低,为制造较大功率的中国稀土永磁电机奠定了坚实基础。

永磁电机在船舶(电力推进系统)、轨道交通(高铁、动车)、新能源汽车、风力发电、电梯(永磁同步曳引机)、航空航天(无刷直流电机)、机床(伺服控制)等领域已得到了广泛的应用,但永磁电机目前在火力发电厂中的应用还不多。

请问为何现在的电动车的电机都⽤永磁电机⽽不选⽤励磁电机?1、永磁电机综合性能要⽐普通的直流电机好(励磁线圈)。

转速,控制等多个参数都是永磁电机要优于普通直流电机。

2、⾼效节能。

电动车是依靠电池供应电能,⾼效的能量转化,是对电机不断的需求。

电动车电机的分类与区别。

电动汽车电机分类 现在电动汽车上应⽤的电机主要有直流电机、交流感应电机、永磁电机和开关磁阻电机。

1、电动汽车直流电机 优点:是起动加速转巨⼤,电磁转矩控制特性良好,调速⽅便,控制装置简单,成本较低。

缺点:有机械换向器,当在⾼速⼤负荷下运⾏时,换向器表⾯有⽕花出现,因此不宜太⾼的电机转速。

⽐较与其他驱动系统⽽⾔处于劣势,已经逐渐被淘汰。

2、电动汽车交流感应电机 交流感应电机定⼦⽤于产⽣磁场,由定⼦铁芯、定⼦绕组、铁芯外侧的外壳、⽀撑转⼦轴的轴承组成。

交流电机有价格低、以维护、体积⼩的优点,但是交流电机的控制⽐较复杂。

已经成为交流驱动电动汽车的⾸选。

3、电动汽车交流感应电机 永磁电机,采⽤永磁体来产⽣⽓隙磁通量,永磁体代替了直流电机中的磁场线圈和感应电机中定⼦的励磁体。

永磁同步电机具有⾼效率、⾼⼒矩惯量⽐、⾼能量密度,尤其是其低速⼤扭矩的优点能满⾜车辆在复杂多变的道路下⾏驶,是个⾼性能⽽且低碳环保电机随着稀⼟永磁材料的出现有望与交流感应电机争夺市场。

特别是在中⼩功率范围内等到了⼴泛的应⽤。

4、电动汽车开关磁阻电机 开关磁阻电机定、转⼦都是普通硅钢⽚叠压成的双凸极结构。

优点:简单可靠、可调速范围宽、效率⾼、控制灵活、成本低。

缺点:转矩波动⼤、噪声⼤、需要位置检测器、有⾮线性特性等。

应⽤受到限制。

电动汽车的动⼒性能的好坏与电动汽车功率的⼤⼩有着直接的关系,功率越⼤,电动汽车的加速性能和最⼤爬坡能⼒就越好,质量也会更好,同时电机的体积也会增加;但是电机不可长期在⾼效率下⼯作,会使电动汽车的能⼒利⽤率降低,汽车的⾏驶⾥程也会降低。

⼀般⽽⾔,选择电机的额定功率应该满⾜我们汽车的最⾼车速的要求,电机的峰值功率要满⾜汽车最⼤爬坡度和加速性能的要求。

永磁同步电机替换异步电机的综合效益分析子参数可测、定转子间气隙大、控制性能好、体积小、重量轻、结构简单、高转矩/惯量比等,在石油、化工、轻纺、矿山、数控机床、机器人等领域得到了日益广泛的应用,正面向大功率化(高转速、高转矩)、高功能化和微型化方面发展。

永磁同步电动机由定子和转子组成,定子与异步电动机相同,由三相绕组和定子铁心组成。

转子上安装有预先磁化(充磁)过的永磁体,不需要外加能量就能在其周围空间建立磁场,既简化电机结构,又节约能量。

本文从永磁同步电动机的特点出发,结合实际运用来阐述推广永磁同步电动机的综合效益。

永磁同步电机的突出优点(1)由于转子采用永磁体制成,因此磁通密度高,不需要励磁电流,消除了励磁损耗。

与异步电机相比,减少了定子边绕组的励磁电流和转子边的铜、铁损耗,大幅度减少了无功电流,由于定、转子磁势同步,转子铁心无基波铁耗,因此效率(关系有功电能)和功率因素(关系无功电能)都比异步电动机高。

永磁同步电动机一般设计即使在轻载运行时功率因素和效率也较高。

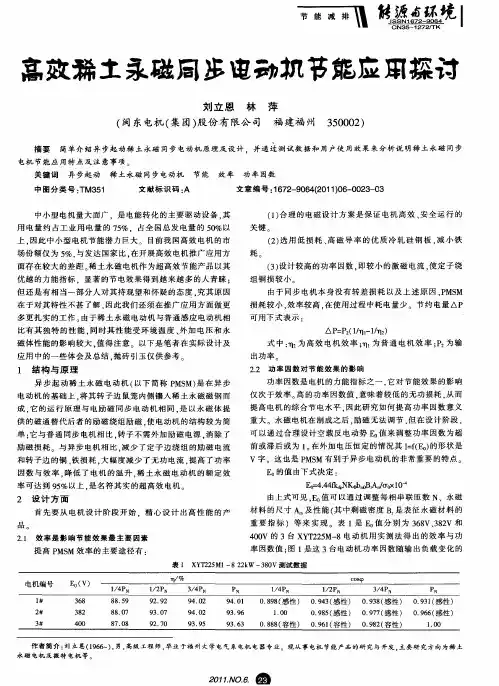

上图为某台永磁同步电动机与同规格异步电动机效率和功率因素的比较曲线。

从电机的负载变化看,稀土永磁同步电动机可以在25%~120% 额定功率的范围内保持高功率因数和高效率状态运行,而一般三相异步电动机通常只能在60%~100% 额定功率保持。

(2)永磁同步电动机具有较硬的机械特性,对于因负载变化引起的电机转矩扰动具有较强的承受能力。

永磁同步电动机转子铁心可做成镂空结构以减少转子惯量,而且启、制动时间都比异步电动机快很多,高转矩/惯量比使得永磁同步电动机比异步电动机更适合在快速响应的条件下运行。

(3)永磁同步电动机的尺寸较异步电动机大幅减小,重量也相对减轻。

同样散热条件和绝缘材料的永磁同步电动机比三相异步电动机功率密度大2倍以上。

(4)转子结构大大简化,便于维护,提高了运行的稳定性。

交流永磁伺服电机,其转子上的磁钢与铁心通常采用高温胶粘接在一起,胶水固化时间一般比较长,并且电机在运转过程中,磁钢在温度变化、冲击力的反复作用下有变形乃至脱落的风险。