永磁电机5-永磁同步电机2013

- 格式:ppt

- 大小:2.92 MB

- 文档页数:65

永磁同步电机控制系统发展现状及趋势摘要:永磁同步电机具有高功率密度、高效率和高可靠性等优点,在现代工业中应用广泛,相关控制理论得到了长远发展。

基于此,本文总结梳理了永磁同步电机控制系统的发展现状,然后论述了各控制系统的特点,最后展望了基于滑模控制的永磁同步电机控制系统的发展趋势,以期为未来永磁同步电机控制系统的进一步发展提供参考。

关键词:永磁同步电机;控制系统;发展现状;滑模控制;发展趋势引言:自永磁同步电机诞生以来,因其具有一系列优异特性,得到了广泛研究,同时伴随着永磁材料和半导体器件的发展,永磁同步电机获得了长足发展。

同时,随着相关控制理论的发展,永磁同步电机控制系统也随之进化,控制精度越来越高。

因而在现代工业中,永磁同步电机广泛应用于国民经济、航空航天等众多领域,发挥着重要作用。

相应的,随着技术产品的发展,对永磁同步电机的控制精度要求越来越高,故将各种先进控制方法应用的永磁同步电机的研究也不断涌现。

1永磁同步电机发展概况永磁同步电机与其他电动机最大不同之处在于励磁电流是依靠永磁体产生。

因此永磁同步电机具有以下优势[1]:(1)采用永磁材料,高速运行过程中发热少,避免了电机工作时转子发冷却难的问题,同时寿命也得到了提高;(2)永磁同步电机功率更高,可以达到97%左右;(3)永磁同步电机功率密度更高,在较小尺寸下即可实现较高的功率和转矩。

1.1永磁同步电机发展历史永磁同步电机的发展可总结为三个阶段[2]:(1)20世纪六七十年代,这个阶段由于稀土材料未得到充分开发,价格昂贵,导致永磁同步电机成本高昂,仅在航空航天等高要求行业得到应用;(2)20世纪八十年代,随着价格稍低的铅铁硼永磁材料的出现和电子控制技术的逐步成熟,永磁同步电机成本降低,同时控制相对容易实现,因而也逐步应用于民用领域;(3)自20世纪九十年代至今,伴随着永磁材料价格的降低、电力电子技术和微处理器技术的发展,永磁同步电机的驱动系统研发应用也得到了明显发展,应用领域进一步扩大,尤其是近十年,永磁同步电机已经成为国民经济中电机驱动系统的第一选择。

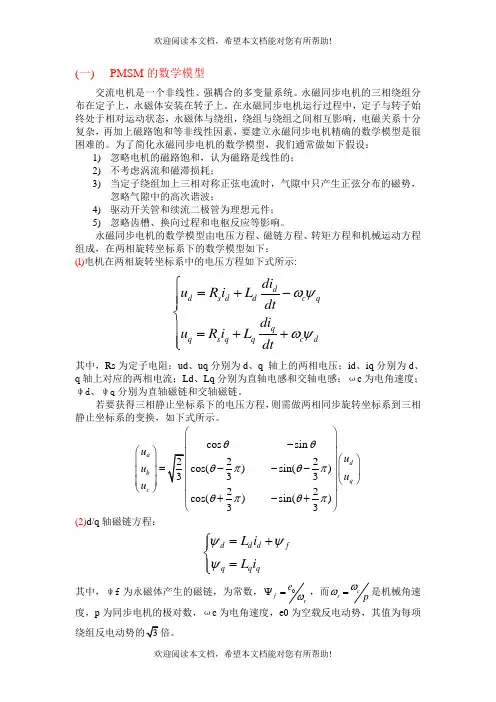

(一) PMSM 的数学模型交流电机是一个非线性、强耦合的多变量系统。

永磁同步电机的三相绕组分布在定子上,永磁体安装在转子上。

在永磁同步电机运行过程中,定子与转子始终处于相对运动状态,永磁体与绕组,绕组与绕组之间相互影响,电磁关系十分复杂,再加上磁路饱和等非线性因素,要建立永磁同步电机精确的数学模型是很困难的。

为了简化永磁同步电机的数学模型,我们通常做如下假设:1) 忽略电机的磁路饱和,认为磁路是线性的;2) 不考虑涡流和磁滞损耗;3) 当定子绕组加上三相对称正弦电流时,气隙中只产生正弦分布的磁势,忽略气隙中的高次谐波;4) 驱动开关管和续流二极管为理想元件;5) 忽略齿槽、换向过程和电枢反应等影响。

永磁同步电机的数学模型由电压方程、磁链方程、转矩方程和机械运动方程组成,在两相旋转坐标系下的数学模型如下:(l)电机在两相旋转坐标系中的电压方程如下式所示:d d s d d c q q q s q q c d di u R i L dt di u R i L dt ωψωψ⎧=+-⎪⎪⎨⎪=++⎪⎩其中,Rs 为定子电阻;ud 、uq 分别为d 、q 轴上的两相电压;id 、iq 分别为d 、q 轴上对应的两相电流;Ld 、Lq 分别为直轴电感和交轴电感;ωc 为电角速度;ψd 、ψq 分别为直轴磁链和交轴磁链。

若要获得三相静止坐标系下的电压方程,则需做两相同步旋转坐标系到三相静止坐标系的变换,如下式所示。

cos sin 22cos()sin()3322cos()sin()33a d b q c u u u u u θθθπθπθπθπ⎛⎫ ⎪-⎛⎫⎪⎛⎫ ⎪⎪=--- ⎪ ⎪⎪⎝⎭ ⎪⎪⎝⎭ ⎪+-+⎝⎭(2)d/q 轴磁链方程: d d d f q q qL i L i ψψψ=+⎧⎪⎨=⎪⎩ 其中,ψf 为永磁体产生的磁链,为常数,0f r e ωψ=,而c r p ωω=是机械角速度,p 为同步电机的极对数,ωc 为电角速度,e0为空载反电动势,其值为每项倍。

1.内功率因数角:定子相电流与空载反电势的夹角,定子相电流超前时为正;2.功率角转矩角:外施相电压超前空载反电势的角度,是表征负载大小的象征;3.功率因数角:外施相电压与定子相电流的夹角;4.内功率因数角决定直轴电枢反应是出于增磁还是去磁状态的因素;5.实际的空载反电势由磁钢产生的空载气隙磁通在电枢绕组中感应产生,当实际反电势大于临界反电势时,电动机将处于去磁工作状态;空载损耗与空载电流是永磁电机出厂试验的两个重要指标,而空载反电势对这两个指标的影响尤其重大;空载反电势变动时空载损耗和空载电流也有一个最小值,空载反电势设计得过大或过小都会导致空载损耗和空载电流的上升,这是因为过大或过小都会导致空载电流中直轴电流分量急剧增大的缘故;还对电动机的动、稳态性能均影响较大;永磁机的尺寸和性能改变时,曲线定子电流I=fE是一条V形曲线;类似于电励磁同步机定子电流和励磁电流的关系曲线6.由于永磁同步电动机的直轴同步电抗一般小于交轴同步电抗,磁阻转矩为一负正弦函数,因而矩角特性曲线上最大值所对应的转矩角大于90度,而不像电励磁同步电机那样小于90度;这是一个特点;7.工作特性曲线:知道了空载反电势、直轴同步电抗、交轴同步电抗和定子电阻后,给出一系列不同的转矩角,便可以求出相应的输入功率,定子相电流和功率因数,然后求出电动机在此时的损耗,便可以得到电动机出去功率和效率,从而得到电动机稳态运行性能与输出功率之间的关系曲线,即为电动机工作曲线;8.铁心损耗:电动机温度和负载变化导致磁钢工作点改变,定子齿、轭部磁密也随之变化;温度越高,负载越大,定子齿、轭部的磁密越小,铁耗越小;工程上采用与感应电机铁耗类似的公式,然后进行经验修正;9.计算极弧系数:气隙磁密平均值与最大值的比值;它的大小决定气隙磁密分布曲线的形状,因而决定励磁磁势分布的形状、空气隙的均匀程度以及磁路的饱和程度;其大小还影响气隙基波磁通与气隙总磁通比值,即磁钢利用率,和气隙中谐波的大小;10.永磁电机气隙长度:是非常关键的尺寸;尽管他对于永磁机的无功电流影响不如感应电机敏感,但对于交直轴电抗影响很大,继而影响电动机的其他性能;还对电动机的装配工艺和杂散损耗影响较大;11.空载漏磁系数:是很重要的参数,是空载时总磁通与主磁通之比,是个大于1 的数,反映空载时永磁体向外磁路提供的总磁通的有效利用程度;空载漏磁系数以磁导表示的表达式又正好是负载时外磁路应用戴维宁定理进行等效转换的变换系数,同时由于负载情况的不同,电枢磁动势大小不同,磁路的饱和程度也随之改变,气隙磁导、漏磁导和空载漏磁系数都不是常数;一方面,空载漏磁系数大表明漏磁导大,磁钢利用率差;另一方面,空载漏磁系数大表明电枢反映的分流作用大,电枢反应对磁钢的实际作用值就小,磁钢的抗去磁能力强;它不仅标志着磁钢的利用程度,而且对磁钢材料的抗去磁能力和电动机性能有较大影响,还对弱磁扩速有影响;极弧系数越大,气隙长度越小,点击的极间漏磁系数越小;在正常设计范围内,磁钢磁化方向长度越大,电机的气隙长度却大,磁钢端部漏磁计算系数越大;12.对调速永磁同步电动机来讲,磁钢去磁最严重的情况是运行中的电动机绕组突然短路;短路电流产生直轴电枢磁动势而对磁钢起去磁作用;13.计算交直轴电抗时,可不考虑直轴电枢反映电抗的非线性,但是必须考虑交轴磁路的饱和对交轴电枢反映电抗的影响;14.相对地,直轴电枢反映电抗对永磁机性能影响比交轴电枢反映更加敏感;增加磁钢磁化方向长度以减小直轴电枢反映电抗,可以明显提高电动机的过载能力;为得到较高的功率因数和空载反电势,可增加绕组匝数和铁心长度,但同时会导致直、交轴电枢反映电抗,使得电动机过载能力变小;15.表面凸出式永磁电机性能类似于隐极,故而交直轴电枢反映磁密的波形系数等于1;表面式转子磁路结构分为凸出式和插入式;由于永磁材料的相对回复磁导率接近1,故表面凸出的电磁性能属于隐极转子结构;表面插入式的相邻两永磁磁极间有着磁导率很大的铁磁材料,故在电磁性能上属于凸极转子结构;16.负载法既可以考虑磁路的饱和,又计及直、交轴磁场的相互影响共磁路;17.磁钢尺寸设计不合理、漏磁系数过小、电枢反映过大、所选用磁钢的内禀矫顽力过低和电动机工作温度过高等因素都可以导致电动机中永磁体的失磁;因此要准确计算和合理设计磁钢的最大去磁工作点;18.永磁同步机一般设计的即便在轻载运行时功率因数和效率也比较高,是一个非常可贵的优点;19.设计中可通过增大绕组串联匝数和增加磁钢用量来提高空载反电势;前者只能在电动机起动转矩、最小转矩、失步转矩有裕度的前提下实现;后者要保证电机磁路不能过于饱和及制造成本的问题;20.较高的空载反电势不仅可以提高稳态运行是功率因数,还可以使得运行于冲击负载下的永磁同步机具有较强的稳定性、高的平均功率因数和平均效率;较高功率因数还使得定子电流变小、铜耗下降、效率提高和温度下降;故而设计高功率因数的永磁机是提高电动机效率的一条重要途径;21.永磁机杂散损耗比同规格感应机大;前者气隙磁场谐波含量比后者大;极弧系数磁钢槽及隔磁措施有关设计不合理,气隙磁场谐波尤其大;采用Y星形接法双层短距或正弦绕组,合理设计极弧系数,减小槽开口宽或采用闭口槽、磁性槽楔减小齿磁导谐波导致的杂耗,但漏磁系数和槽漏抗有所增大;适当加大气隙长度;通常要大于~0.02cm,容量越大大的越多;22.变频器供电加上转子位置闭环控制系统构成自同步永磁机;反电势和供电波形都是矩形波的电动机叫无刷直流电动机,都是正弦波的叫正弦波永磁同步电动机;23.矩形波永磁机中磁钢所跨极弧角小于180°时,随着极弧角的增大,电动机的平均转矩也单调增大;但是电动机的纹波转矩含量与极弧角的关系则较为复杂,设计是要同时考虑这两个因素;24.只有当电流与反电势同向时电动机才能得到单位电流转矩的最大值;定子磁动势空间矢量与永磁体磁场空间矢量正交25.正弦波永磁同步机的控制运行是与系统中的逆变器密切相关的,其运行性能收逆变器制约;最明显的是电动机的相电压有效值的极限值和相电流的有效极限值要受到逆变器直流侧电压和逆变器的最大输出电流的限制;当逆变器直流侧电压最大值为U时,Y接的电动机可达到的最大基波相电压有效值U1=U/根号6;在dq轴系统中的电压极限值为u=根号3U;26.电压极限椭圆:对某一给定转速,电动机稳态运行时候,定子电流矢量不能超过该转速下的椭圆轨迹最多落在椭圆上;随着转速的提高,电压极限椭圆的长轴与短轴与转速成反比相应缩小,形成了一簇椭圆曲线;27.电流极限圆:定子电流空间矢量既不能超过电动机的电压极限椭圆,也不能超过电流极限圆;轴代表永磁转矩,恒转矩曲线上各点是永磁转矩和磁阻转矩的合成;当转矩小时,最大转矩/电流轨迹靠近q轴,表明永磁转矩起主导作用;当转矩增大时,与电流平方成正比的磁阻转矩要比与电流呈线性关系的永磁转矩增加的更快,故会远离q轴;进一步,定子齿的局部饱和将导致定子电流增加时电动机最大转矩/电流轨迹想q轴靠近;29.矢量控制方法:1直轴电流i=0控制;从端口看相当于一台他励直流电动机,定子电流中只有交轴分量,且定子磁动势空间矢量与磁钢磁场空间矢量正交;对表面凸出式转子磁路结构来说,此时单位定子电流获得最大转矩;此时,电动机的最高转速即取决于逆变器可提供的最高电压,也决定于电动机输出转矩;电动机可达到的最高电压越大,输出转矩越小,最高转速越高;30.一般对于调速永磁机主要的要求是:调速范围宽、转矩和转速平稳、动态响应快速准确、单位电流转矩大;31.调速永磁同步电动机是与相匹配的功率系统的有关性能密不可分;设计时根据传动系统的应用场合和有关技术经济要求,首先确定电动机的控制策略和逆变器的容量,然后根据电机设计有关知识来设计电动机;传动系统的主要特征是它的调速范围和动态响应性能;调速范围分为恒转矩调速区和恒功率调速区;用工作周期来表示电动机的运行过程;动态响应性能常常以静止加速到额定转速所需要的加速时间来表示kW 级别的电动机一般仅几十ms;最大转矩是额定转矩的3倍左右;33.调速永磁同步电机的主要尺寸可以由所需的最大转矩和动态响应性能指标确定;当最大电磁转矩指标为max ()T N m ⋅,则有:24max 11104ef i T B L D A δ-=⨯-----------------------1 式中 1B δ ------气隙磁密基波幅值T ;A ----- 定子电负荷有效值A/cm,11dpmNI K A p τ=-----------------------------------2当选定电动机的电磁负荷后,电动机的主要尺寸62max 11410i ef T D L P τ⨯=--------------------------------3 动态响应性能指标的要求体现为在最大电磁转矩作用下,电动机在时间b t 内可线性地由静止加速到转折速度此时的转折速度又称为基本转速b ω,即 max b bJ J T p t pt ωω∆==∆--------------------------------4 式中 J-------电动机转子和负载的转动惯量^2;电动机的最大电磁转矩与转动惯量之比max b bT J pt ω=------------------------------------5 而电动机的转子转动惯量可近似表示为471()1022i Fe ef D J L πρ-=⨯-------------------------6 将1和6代入5就可以得到定子外径1i D =从而确定了定子内径和铁心长度这两个主要尺寸;定子外径的确定在保证散热的前提下可以为提高电动机效率而增大外径和降低成本而减小外径;34.永磁体设计磁钢尺寸连同电动机转子磁路结构,便决定了电动机的磁负荷,而磁负荷则决定着电动机的功率密度和损耗;表面转子磁路结构,磁钢尺寸近似地: {{21R M R M p h B B b δματ=-=-------------------------835.磁钢磁化方向长度直接决定了电动机直轴电感的大小和永磁磁链的大小;36.磁钢的磁化方向长度与电动机气隙长度由很大关系,气隙越长,磁钢的磁化方向长度也越大;37.正弦波永磁同步电动机中磁钢产生的气隙磁密并不呈正弦波分布,因而时必须合理设计电枢绕组以减少转矩纹波;38.影响PM停转时定位精度的主要原因是PM的定位力矩——该力矩力图使电动机转子定位与某一位置;定位力矩主要由转子中的磁钢与定子开槽的相互影响而产生;当磁钢的磁极宽度为整数个定子齿距时,可使得齿磁导谐波引起的定位力矩得到有效的抑制;39.直轴d轴:主磁极轴线纵线;交轴q轴:转子相临磁极轴线间的中心线为交轴横轴;40.集中绕组的优点:绕组端接部分缩短,导线用量减少,绕组线圈电阻降低,铜耗减少,电机效率提高,成本降低,制造周期缩短;缺点:电机的绕组因数减小,定子磁动势中的谐波含量增加及定子齿槽效应对磁场分布的影响增大,使得电机的脉动转矩增大;41.分数槽集中绕组:这种绕组的特点是电机每对极内包含的槽数小于3,是一个分数Q/p小于3,故称为分数槽绕组,但是定子总槽数必须是3的倍数,即Q/3=整数,才能构成三项对称绕组;。

永磁同步电机和伺服电机永磁同步电机与伺服电机。

一、永磁同步电机。

(一)基本原理。

永磁同步电机(Permanent Magnet Synchronous Motor,PMSM)是一种同步电机,其转子采用永磁体励磁。

定子绕组通入三相交流电后,会在电机内部产生旋转磁场。

由于转子的永磁体与定子旋转磁场相互作用,使得转子跟随旋转磁场同步旋转。

永磁体的存在使得电机具有较高的效率,因为不需要额外的励磁电流来产生磁场。

根据永磁体在转子上的安装方式不同,可以分为表面式永磁同步电机和内置式永磁同步电机。

表面式永磁同步电机的永磁体安装在转子表面,结构简单,易于制造;内置式永磁同步电机的永磁体嵌在转子内部,具有更高的转矩密度和更好的弱磁性能。

(二)特点。

1. 高效率。

- 由于永磁体提供磁场,减少了励磁损耗,在额定工况下,永磁同步电机的效率通常比异步电机高5 - 10%。

例如,在一些工业应用中,对于长期运行的设备,高效率意味着更低的能耗成本。

2. 高功率因数。

- 永磁同步电机的功率因数接近1,这意味着在电网供电时,电机对电网的无功需求较小。

这样可以减少电网的无功补偿设备的容量需求,提高电网的供电质量。

3. 小体积、高转矩密度。

- 永磁体的高磁场强度使得电机在相同的功率和转速要求下,可以设计得更小更紧凑。

例如,在电动汽车的驱动电机应用中,小体积的永磁同步电机能够在有限的空间内提供足够的转矩。

(三)应用领域。

1. 电动汽车。

- 是电动汽车驱动电机的主流选择之一。

它能够满足电动汽车对高效率、高转矩密度和宽调速范围的要求。

例如,特斯拉的部分车型就采用了永磁同步电机,能够为车辆提供良好的加速性能和较长的续航里程。

2. 工业自动化设备。

- 在工业机器人、数控机床等设备中广泛应用。

在工业机器人关节驱动中,永磁同步电机的高精度和高响应速度能够满足机器人精确运动控制的需求。

3. 家用电器。

- 如空调、冰箱等。

在空调压缩机的驱动中,永磁同步电机的高效率有助于降低空调的能耗,符合节能的要求。

WORD文档可编辑第一章永磁同步电机的原理及结构1.1永磁同步电机的基本工作原理永磁同步电机的原理如下在电动机的定子绕组中通入三相电流,在通入电流后就会在电动机的定子绕组中形成旋转磁场,由于在转子上安装了永磁体,永磁体的磁极是固定的,根据磁极的同性相吸异性相斥的原理,在定子中产生的旋转磁场会带动转子进行旋转,最终达到转子的旋转速度与定子中产生的旋转磁极的转速相等,所以可以把永磁同步电机的起动过程看成是由异步启动阶段和牵入同步阶段组成的。

在异步启动的研究阶段中,电动机的转速是从零开始逐渐增大的,造成上诉的主要原因是其在异步转矩、永磁发电制动转矩、由转子磁路不对称而引等一系列的因素共同作用起的磁阻转矩和单轴转矩下而引起的,所以在这个过程中转速是振荡着上升的。

在起动过程中,质的转矩,只有异步转矩是驱动性电动机就是以这转矩来得以加速的,其他的转矩大部分以制动性质为主。

在电动机的速度由零增加到接近定子的磁场旋转转速时,在永磁体脉振转矩的影响下永磁同步电机的转速有可能会超过同步转速,而出现转速的超调现象。

但经过一段时间的转速振荡后,最终在同步转矩的作用下而被牵入同步。

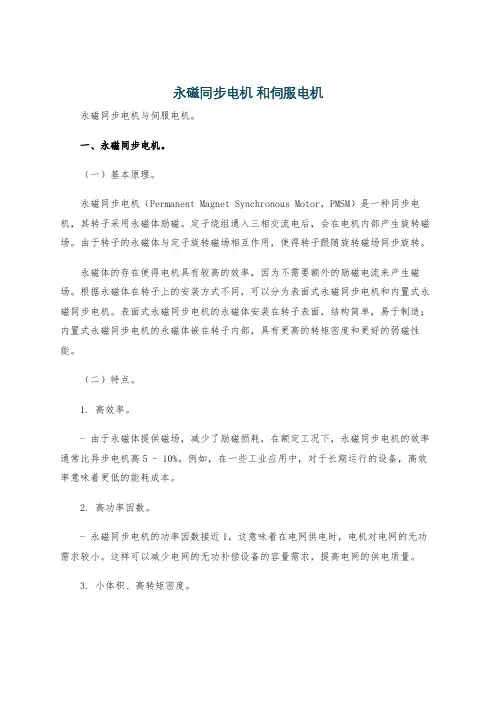

1.2永磁同步电机的结构永磁同步电机主要是由转子、端盖、及定子等各部件组成的。

一般来说,永磁同步电机的最大的特点是它的定子结构与普通的感应电机的结构非常非常的相似,主要是区别于转子的独特的结构与其它电机形成了差别。

和常用的异步电机的最大不同则是转子的独特的结构,在转子上放有高质量的永磁体磁极。

由于在转子上安放永磁体的位置有很多选择,所以永磁同步电机通常会被分为三大类:内嵌式、面贴式以及插入式,如图1.1所示。

永磁同步电机的运行性能是最受关注的,影响其性能的因素有很多,但是最主要的则是永磁同步电机的结构。

就面贴式、插入式和嵌入式而言,各种结构都各有其各自的优点。

图1-1面贴式的永磁同步电机在工业上是应用最广泛的,其最主要的原因是其拥有很多其他形式电机无法比拟的优点,例如其制造方便,转动惯性比较小以及结构很简单等。

永磁同步电机设计参数-概述说明以及解释1.引言1.1 概述概述:永磁同步电机作为一种高效、节能的电机类型,在各种应用领域备受关注。

其设计参数的选择对电机性能和效率有着重要影响。

因此,本文旨在探讨永磁同步电机设计参数的优化方法,以提高电机的性能和效率。

首先,我们将介绍永磁同步电机的工作原理和结构特点,包括永磁材料的选择、定子和转子的设计等方面。

然后,我们将重点讨论永磁同步电机设计中的关键要点,如磁场分布、转矩性能、效率等方面,以帮助读者深入了解设计参数的重要性。

接着,我们将介绍设计参数优化的方法,包括仿真分析、实验验证、优化算法等方面。

这些方法将有助于工程师们更好地设计永磁同步电机,提高其性能指标。

最后,我们将总结本文的主要观点,并展望未来研究的方向,以期为永磁同步电机设计和应用提供有益的参考。

通过对设计参数的深入研究和优化,我们有信心能够进一步提升永磁同步电机的性能和效率,推动其在各个领域的广泛应用。

1.2 文章结构:本文分为引言、正文和结论三个部分。

在引言部分,将对永磁同步电机设计参数进行概述,介绍文章的结构以及研究目的。

在正文部分,将详细讨论永磁同步电机设计参数的概述,关键设计要点以及设计参数优化方法。

最后在结论部分,对全文进行总结,分析设计参数对性能的影响,并展望未来研究方向。

通过这样的结构,读者将对永磁同步电机设计参数有一个更深入的了解,为相关领域的研究工作提供参考和指导。

1.3 目的:本文旨在探讨永磁同步电机设计参数对其性能影响的关键因素,通过对设计参数的优化方法和关键设计要点的详细分析,帮助读者更好地了解永磁同步电机的设计过程,提高电机的性能和效率。

同时,通过对设计参数对性能的影响进行总结和展望未来研究方向,有助于推动永磁同步电机在工业和汽车领域的应用和发展,促进清洁能源技术的进步和普及。

2.正文2.1 永磁同步电机设计参数概述永磁同步电机是一种高效、节能且性能优越的电动机,在现代工业生产中得到广泛应用。

永磁同步电动机的电磁设计与分析摘要永磁同步电动机(PMSM)是一种新型电机,永磁同步电动机具有结构简单、体积小、重量轻、损耗小、效率高等优点,和直流电机相比,它没有直流电机的换向器和电刷等缺点。

和异步电动机相比,它由于不需要无功励磁电流,因而具有效率高,功率因数高,转矩惯量大,定子电流和定子电阻损耗小等特点。

本文主要介绍永磁同步电动机(PMSM)的发展背景和前景、工作原理、发展趋势,以异步起动永磁同步电动机为例,详细介绍了永磁同步电动机的电磁设计,主要包括额定数据和技术要求,主要尺寸,永磁体计算,定转子冲片设计,绕组计算,磁路计算,参数计算,工作特性计算,起动性能计算,还列举了相应的算例。

还通过Ansoft软件的Rmxprt模块对永磁同步电动机了性能分析,得出了效率、功率、转矩的特性曲线,并且分别改变了电机的三个参数,得出这些参数对电机性能的影响。

又通过Ansoft软件Maxwell 2D的瞬态模块对电机进行了仿真,对电机进行了磁场分布计算,求出了电流、转矩曲线和电机的磁力线、磁通密度分布图。

关键词永磁同步电动机;电磁设计;性能分析The design of Permanent-MagnetSynchronous MotorAbstractPMSM (Permanent-Magnet Synchronous Motor) is a new type of motor, which has the advantages of simple structure, small volume, light weight, low loss, high efficiency. Compared with the DC motor, it has no DC motor commutator and brush. Compared with the asynchronous motor, because it does not require no power excitation current, It has the advantages of high efficiency, high power factor, large moment of inertia, stator current and small stator resistance loss .The paper mainly introduces the PMSM's development background and foreground, working principle, development trend, taking asynchronous start permanent magnet synchronous motor as an example, it introduces in detail the electromagnetic design of PMSM, that mainly includes the rated data and technical requirements, main dimensions, permanent magnet calculation, rotor and stator punching, winding calculation, magnet circuit calculation, parameters calculation, performance calculation, calculation of starting performance , and also lists the revevant examples. We aslo can analyse the performance of PMSM through the Rmxprt module of Ansoft software and conclude that the characteristic curve of efficiency, power, torque. By changing two parameters of the motor, I get the optimal scheme of the motor. Through transient module of Ansoft software Maxwell 2D to simulate the motor parameters, the magnetic field distribution of the motor is calculated, I can be obtained the curves of the current and the torque, the distribution of magnetic line of force and the distribution of magnetic flux density.Keywords PMSM; Motor design; Performance analysis目录摘要 (I)Abstract (II)第1章绪论 (4)课题背景 (4)永磁电机发展趋势 (5)本文研究主要内容 (6)第2章永磁同步电动机的原理 (7) (7)永磁材料的概念和性能 (7)钕铁硼永磁材料 (8) (9)转速和气隙磁场有关系数 (9)感应电动势和向量图 (10)交直轴电抗及电磁转矩 (12)小结 (13)第3章永磁同步电动机的电磁设计 (14)永磁同步电机本体设计 (14)永磁同步电动机的额定数据和主要性能指标 (14)定子冲片和气隙长度的确定以及定子绕组的设计 (15)转子铁心的设计 (16) (18)额定数据及主要尺寸 (18)永磁体及定转子冲片设计 (19)绕组计算 (23)磁路计算 (26)参数计算 (29)工作特性计算 (33)起动特性计算 (37)小结 (41)第4章永磁同步电动机的性能分析及磁场分析 (42)永磁同步电动机的性能分析 (42)永磁同步电动机性能曲线 (42)重要参数的变化对性能的影响 (44)永磁同步电动机的磁路分析 (46)永磁同步电动机的模型 (46)在Ansoft Maxwell 2D 中运行后的结果图 (47)小结 (52)结论 (53)致谢 (54)参考文献 (55)附录A (56)第1章绪论课题背景永磁同步电动机(PMSM)具有体积小、效率高、功率因数高、起动力矩大、力能指标好、温升低等特点。