纸机干燥部节能(纸和造纸)

- 格式:doc

- 大小:21.50 KB

- 文档页数:7

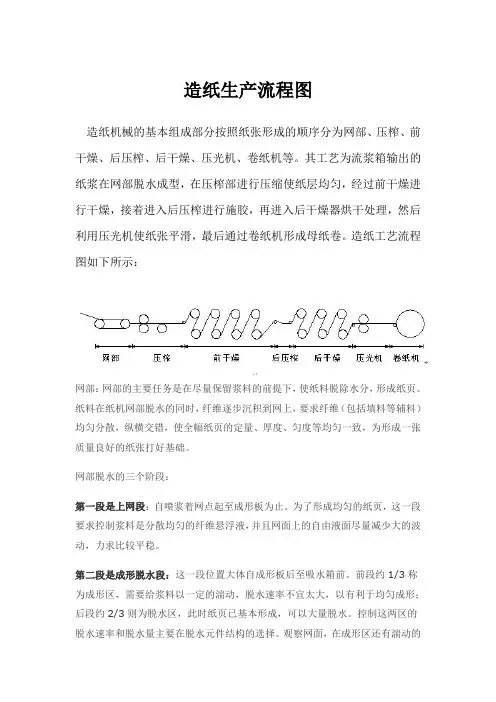

造纸生产流程图造纸机械的基本组成部分按照纸张形成的顺序分为网部、压榨、前干燥、后压榨、后干燥、压光机、卷纸机等。

其工艺为流浆箱输出的纸浆在网部脱水成型,在压榨部进行压缩使纸层均匀,经过前干燥进行干燥,接着进入后压榨进行施胶,再进入后干燥器烘干处理,然后利用压光机使纸张平滑,最后通过卷纸机形成母纸卷。

造纸工艺流程图如下所示:网部:网部的主要任务是在尽量保留浆料的前提下,使纸料脱除水分,形成纸页。

纸料在纸机网部脱水的同时,纤维逐步沉积到网上,要求纤维(包括填料等辅料)均匀分散,纵横交错,使全幅纸页的定量、厚度、匀度等均匀一致,为形成一张质量良好的纸张打好基础。

网部脱水的三个阶段:第一段是上网段:自喷浆着网点起至成形板为止。

为了形成均匀的纸页,这一段要求控制浆料是分散均匀的纤维悬浮液,并且网面上的自由液面尽量减少大的波动,力求比较平稳。

第二段是成形脱水段:这一段位置大体自成形板后至吸水箱前。

前段约1/3称为成形区,需要给浆料以一定的湍动,脱水速率不宜太大,以有利于均匀成形;后段约2/3则为脱水区,此时纸页已基本形成,可以大量脱水。

控制这两区的脱水速率和脱水量主要在脱水元件结构的选择。

观察网面,在成形区还有湍动的微波,而到脱水区则呈现平稳的“镜面”。

脱出的白水浓度较高,称为高浓白水,回用于纸机前稀释浆料。

第三段是高压差脱水段:由真空箱脱水和真空伏辊脱水两部分组成。

由于纸页已经成形,可以用较高压差的真空抽吸进行静态脱水,到伏辊后,湿纸页干度可以提高到16~22%,已具有一定的湿强度和紧度。

这一段脱水量约占10~25%,但白水浓度较低,称为低浓白水。

网面上的“镜面”在经过前几个(2~3个)吸水箱后消失,此时在网面应当出现一条整齐的横向界线,一般称为“水线”,此时纸页干度约7%左右。

由水线位置和形状(是否整齐),可以判断网上脱水和纵横定量均匀状况,如水线前后串动太强,则需进行调节。

⏹网部的脱水元件包括成形板、刮水板、低湿箱、弧型刮水箱、上成型器、高真空箱、伏辊。

制浆造纸试题及答案一、选择题1. 以下哪种原料最适合用于制浆造纸?A. 木材B. 塑料C. 金属D. 玻璃答案:A2. 制浆过程中,碱法制浆的主要化学反应是:A. 氧化反应B. 还原反应C. 酯化反应D. 水解反应答案:D3. 造纸机上,纸页的形成是通过以下哪个部分完成的?A. 网部B. 压榨部C. 干燥部D. 卷取部答案:A二、填空题1. 制浆造纸过程中,______是将纤维分散成单纤维的主要步骤。

答案:打浆2. 纸张的定量是指每平方米纸张的______。

答案:重量3. 造纸工业中,______是衡量纸张强度的重要指标。

答案:抗张强度三、简答题1. 简述化学制浆和机械制浆的主要区别。

答案:化学制浆是通过化学方法将纤维与木质素分离,得到纯净的纤维;而机械制浆是通过物理方法将纤维分离,保留了部分木质素。

2. 说明造纸过程中压榨部的作用。

答案:压榨部的作用是去除纸页中的多余水分,提高纸张的干度,同时增加纸张的紧度和平滑度。

四、计算题1. 已知某造纸厂生产的纸张定量为80g/m²,求1000平方米纸张的重量。

答案:80g/m² × 1000m² = 80000g = 80kg2. 如果一台造纸机的产量为每小时100吨,求该造纸机一天(24小时)的产量。

答案:100吨/小时× 24小时 = 2400吨五、论述题1. 论述制浆造纸过程中的废水处理方法及其重要性。

答案:制浆造纸过程中产生的废水含有大量的有机物和悬浮物,如果不经过处理直接排放,会对环境造成严重污染。

废水处理方法包括物理处理、化学处理和生物处理等。

物理处理主要是通过沉淀、过滤等方法去除悬浮物;化学处理是通过加入絮凝剂、氧化剂等化学物质来去除有机物;生物处理则是利用微生物降解有机物质。

废水处理的重要性在于减少污染,保护环境,同时也是企业履行社会责任的体现。

造纸工艺流程造纸工艺流程是将植物纤维原料转化为纸张的过程,它涉及多个步骤,每个步骤都对最终产品的质量至关重要。

以下是造纸工艺的基本流程:1. 原料准备:首先,选择适合的植物纤维原料,如木材、草类或废纸。

木材经过削片机削成木片,草类则需要经过预处理以去除杂质。

2. 蒸煮:木片或草类原料在蒸煮器中与化学药剂一起加热,这一过程称为蒸煮。

化学药剂能够分解植物纤维之间的木质素,使纤维分离。

3. 洗涤与筛选:蒸煮后的纤维浆料需要通过洗涤以去除残留的化学药剂和杂质。

然后,通过筛选机筛选出纯净的纤维。

4. 漂白:为了提高纸张的白度和亮度,纤维浆料需要经过漂白处理。

漂白剂可以是氯、氧或过氧化氢等。

5. 打浆:纤维经过打浆机处理,以提高纸张的强度和平滑度。

打浆程度根据纸张的用途而定。

6. 混合与添加剂:根据需要生产的纸张类型,可以向纤维浆料中添加填料、胶料、色料等添加剂,以改善纸张的物理性能和外观。

7. 纸页成型:纤维浆料通过纸机的成型部,形成均匀的纸页。

成型部通常包括网部、压榨部和干燥部。

8. 压榨:纸页在压榨部通过压力去除多余的水分,以提高纸张的干度。

9. 干燥:干燥部通过热风或红外线加热,进一步降低纸页的水分含量,直至达到所需的干度。

10. 压光:为了提高纸张的平滑度和光泽度,干燥后的纸张会经过压光机进行压光处理。

11. 卷取与复卷:压光后的纸张被卷取成大卷,然后根据需要复卷成不同规格的小卷。

12. 切割与包装:最后,将复卷后的纸张切割成标准尺寸,并进行包装,以便于运输和销售。

整个造纸工艺流程需要精确控制,以确保纸张的质量满足特定的要求。

随着技术的进步,现代造纸工艺也在不断优化,以提高生产效率和降低环境影响。

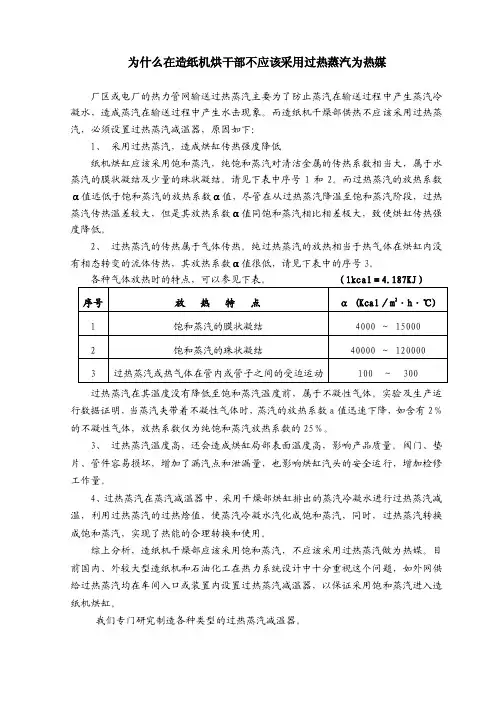

为什么在造纸机烘干部不应该采用过热蒸汽为热媒厂区或电厂的热力管网输送过热蒸汽主要为了防止蒸汽在输送过程中产生蒸汽冷凝水,造成蒸汽在输送过程中产生水击现象。

而造纸机干燥部供热不应该采用过热蒸汽,必须设臵过热蒸汽减温器,原因如下:1、采用过热蒸汽,造成烘缸传热强度降低纸机烘缸应该采用饱和蒸汽,纯饱和蒸汽对清洁金属的传热系数相当大,属于水蒸汽的膜状凝结及少量的珠状凝结。

请见下表中序号1和2。

而过热蒸汽的放热系数α值远低于饱和蒸汽的放热系数α值,尽管在从过热蒸汽降温至饱和蒸汽阶段,过热蒸汽传热温差较大,但是其放热系数α值同饱和蒸汽相比相差极大,致使烘缸传热强度降低。

2、过热蒸汽的传热属于气体传热。

纯过热蒸汽的放热相当于热气体在烘缸内没有相态转变的流体传热,其放热系数α值很低,请见下表中的序号3。

各种气体放热时的特点,可以参见下表。

(1kcal=4.187KJ)过热蒸汽在其温度没有降低至饱和蒸汽温度前,属于不凝性气体。

实验及生产运行数据证明,当蒸汽夹带着不凝性气体时,蒸汽的放热系数a值迅速下降,如含有2%的不凝性气体,放热系数仅为纯饱和蒸汽放热系数的25%。

3、过热蒸汽温度高,还会造成烘缸局部表面温度高,影响产品质量。

阀门、垫片、管件容易损坏,增加了漏汽点和泄漏量,也影响烘缸汽头的安全运行,增加检修工作量。

4、过热蒸汽在蒸汽减温器中,采用干燥部烘缸排出的蒸汽冷凝水进行过热蒸汽减温,利用过热蒸汽的过热焓值,使蒸汽冷凝水汽化成饱和蒸汽,同时,过热蒸汽转换成饱和蒸汽,实现了热能的合理转换和使用。

综上分析,造纸机干燥部应该采用饱和蒸汽,不应该采用过热蒸汽做为热媒。

目前国内、外较大型造纸机和石油化工在热力系统设计中十分重视这个问题,如外网供给过热蒸汽均在车间入口或装臵内设臵过热蒸汽减温器,以保证采用饱和蒸汽进入造纸机烘缸。

我们专门研究制造各种类型的过热蒸汽减温器。

工艺与技术2020年第3期109 BF-12型卫生纸机气罩风平衡分析及节能应用郑 飞(维达纸业(浙江)有限公司,浙江 衢州 324400)摘 要:气罩通风系统的风平衡状况对扬克纸机的热效率有重要的影响。

文章介绍了BF-12型卫生纸机用钢制杨克烘缸置换铸铁烘缸后,对BF-12型纸机典型的双进双出气罩通风系统风平衡进行分析和优化,为提升节能降耗效果提供参考。

关键词:BF-12型卫生纸机;钢制杨克烘缸;气罩;风平衡;节能中图分类号:TS734 文献标志码:A 文章编号:2096-3092(2020)03-0109-03近几年,钢制杨克烘缸在生活卫生用纸企业中得到广泛的应用,不少卫生纸厂都纷纷淘汰铸铁平底烘缸,更换钢制杨克烘缸,在同样条件下,仅在杨克烘缸方面的干燥能力就提高了37%以上[1],并取得了显著的经济效益。

文章介绍了BF-12卫生纸机用钢制杨克烘缸置换铸铁烘缸,烘缸干燥能力提高后对气罩通风系统风平衡进行优化的节能应用,以供造纸同行参考。

卫生纸企业是耗能大户,随着人们环保意识的提高,国家对环保要求越来越高,节能减排是摆在卫生纸企业面前的重要课题。

BF-12型卫生纸机干燥部是纸机能量消耗最大的部分,占卫生纸生产能耗的80%以上,仅干燥部的蒸汽耗用就占总能耗的50%以上[2]。

因此,如何对卫生纸纸机通风系统进行节能优化,是目前卫生纸领域的节能方向。

在实际生产中,由于气罩通风系统风不平衡的现象普遍存在,造成巨大的能量浪费,特别是许多企业采用钢制杨克烘缸置换铸铁烘缸,因此,率,本研究认为其有两个概念,第一是气罩热风风量的平衡,量(以绝干空气计)比值的百分数[3]。

如果风量平衡率低于100%,即进风流量小于排风流量,气罩内将形成负压,导致气罩周围的冷空气灌入气罩内,造成能量浪费;如果风量平衡率高于100%,即进风流量大于排风流量,气罩内将形成正压,导致气罩内的热风外泄,造成能量浪费的同时也会污染车间的操作环境。

影响纸机湿部脱水的因素和引纸方法湿部脱水和纸机操抄性能都对改善纸机运行状况十分重要。

纸幅强度随干度大幅增加,在湿部干度低强度差,运行困难大,提高了湿部纸幅干度就从根本上保证了纸幅的运行性能。

湿部脱水机理纸机成形部、压榨部、干燥部的一个不变的作用都是脱水。

在湿部多是应用机械方法脱水,而干燥部则是应用蒸发方式脱水,脱出1吨纸的相对费用为:成形部:压榨部:干燥部=10:12:78;因而造纸工作者必须力求提高湿部的脱水效率特别是压榨部的效率以降低干燥部的蒸发负荷,同时横向脱水应该均匀一致。

纸页的脱水就是固化的过程,在网部形成网络,只采用真空作用最高使出伏辊的纸页干度达到18~23%,在这种水分范围内大部分的游离水已经被除去,进一步脱水要通过压榨使纸页结构压缩内部水压升高来完成向外脱水。

在压榨过程中挤出纸幅内水分后纸页的空隙体积减少,在纤维与纤维接触的地方发生一定程度的纤维压缩,施加的压力有助于使整个纸页中的水分分布均匀。

压榨的压力为水压力和机械压力之和,湿压榨压区根据其水压力和机械压力的相互作用。

压榨脱水分为四个阶段:第一阶段纸页和毛毯排出空气,直到纸页达到饱和水分不再有残留空气为止,在这个阶段纸页中的水压力还不大,干度没有什么变化。

在第二阶段纸页被水分饱和,纸页中的水压力上升,使水从纸页转入毛毯,当毛毯也达到饱和后水从毛毯排出,第二阶段一直到压区中部,此时总压力达到最高。

第三阶段压区缝开始扩大,进一步脱水直到纸页中水压力降为零,此时纸页干度最大。

第四阶段纸页和毛毯开始扩张,纸页变成不饱和状态,此时纸借助毛细管作用、纸页内部真空或是空隙回湿机理,又有部分水返回到纸页中。

压榨出口纸页应该尽早与毛毯分离以减少回湿效应。

压榨脱水的影响因素:②施加于单位面积上的压力;②施加压力的持续时间;③压榨装置的数量;④压榨辊的结构型式;⑤压榨毛布的特性和状态;⑥水的粘度(或温度);⑦纸页特性,包括细小纤维含量、添加剂量和湿纸页的透气度等。

造纸厂考试题库及答案一、单项选择题(每题2分,共20分)1. 造纸过程中,纸浆的浓度通常控制在什么范围内?A. 0.1%-0.5%B. 1%-5%C. 5%-10%D. 10%-20%答案:C2. 以下哪种原料不是造纸的主要原料?A. 木浆B. 竹浆C. 棉浆D. 塑料答案:D3. 造纸机的网部主要作用是什么?A. 脱水B. 压榨C. 干燥D. 涂布答案:A4. 造纸过程中,漂白的目的是什么?A. 提高纸张的白度B. 增加纸张的强度C. 减少纸张的重量D. 改善纸张的手感答案:A5. 造纸厂常用的废水处理方法不包括以下哪项?A. 沉淀B. 过滤C. 焚烧D. 生物处理答案:C6. 纸张的定量是指什么?A. 纸张的厚度B. 纸张的重量C. 纸张的面积D. 纸张的体积答案:B7. 造纸厂中,碱回收的目的是?A. 回收纸张B. 回收纤维C. 回收化学品D. 回收能源答案:C8. 以下哪种设备不是造纸厂中常用的设备?A. 纸浆泵B. 纸浆搅拌器C. 纸浆筛D. 搅拌机答案:D9. 造纸厂中,纸机的压榨部主要作用是什么?A. 提高纸张的平滑度B. 增加纸张的强度C. 去除纸张中的水分D. 改善纸张的外观答案:C10. 造纸过程中,涂布的目的是?A. 增加纸张的厚度B. 提高纸张的白度C. 增加纸张的强度D. 改善纸张的印刷性能答案:D二、多项选择题(每题3分,共15分)1. 造纸厂中,以下哪些因素会影响纸张的质量?A. 原料的质量B. 纸浆的浓度C. 造纸机的速度D. 操作人员的技术水平答案:ABCD2. 造纸过程中,以下哪些是常用的添加剂?A. 填料B. 助留剂C. 增强剂D. 染料答案:ABC3. 造纸厂中,以下哪些是常见的污染控制措施?A. 废水处理B. 废气处理C. 废渣处理D. 噪音控制答案:ABCD4. 造纸厂中,以下哪些是纸张的物理性能指标?A. 定量B. 厚度C. 强度D. 伸缩率答案:ABCD5. 造纸厂中,以下哪些是常见的纸种?A. 铜版纸B. 新闻纸C. 包装纸D. 生活用纸答案:ABCD三、判断题(每题2分,共10分)1. 造纸厂中,纸浆的制备是整个生产过程的第一步。

□基金项目:华南理工大学制浆造纸工程国家重点实验室资助项目(编号:200738)。

通讯作者:张辉,教授,南京林业大学轻工科学与工程学院,z jf @jf 。

纸机干燥部循环润滑系统关键控制参数的研究⊙邱荣华1,2,3 张辉1,3(1.南京林业大学江苏省制浆造纸科学与技术重点实验室,南京210037;2.南京交通职业技术学院,南京211188;3.华南理工大学制浆造纸工程国家重点实验室,广州510640)Stud ies on the key control parameters of circulating lubrication system for the d ryer section in paper machines⊙QIU Ron g-h ua 1,2,3,ZH ANG Hu i 1,3(1.J iangsu Prov incial Key Lab of Pu lp and Pap er Scien ce an d Tech nolog y,Nanjin g Forestry Un iversity,Nanjin g 210037,Ch ina;2.Nanjin g Commu n ication In st itu te,N an jing 211188,Ch ina;3.State Key Lab of Pu lp and Pap er Engineering,South Ch ina Universit y of Tech nology,Guangzhou 510641,Ch ina)摘要:介绍了纸机干燥部循环润滑系统的组成,分析了水分和温度对纸机干燥部润滑油性能的影响,对纸机干燥部润滑系统中水分的危害进行了探讨,进一步提出了对纸机干燥部循环润滑系统关键参数进行控制的必要性和潜在价值。

最后,对纸机干燥部润滑系统关键参数的控制进行了研究。

关键词:造纸机;干燥部;润滑系统;控制参数A b stract:Th e str u ctu r e and comp o sition of p ap er mach ine's d ry er section lu b r ication sy stem w er e in tr od u ced in th is p ap er,a nd th e effects o f th e w ater co n ten t an d temp eratu re o n lu b rican t p ro p erty w ere a n aly zed ,th e ha rm of th e water con tent in d r yer section lu b rication sy stem w as d iscu ssed.Th e n ecessity an d p oten tial v alu e o f th e stu d y on th e co ntro l o f th e k ey con tro l p a rameter s o f d r ye r section lu b rication system w ere p ro p osed.Fin ally,th e co ntro l o f th e key co ntro l p ar ameters o f d r yer section lu b ricatio n system w as stu d ied.K ey w o rd s:pap er mach in e;d r yer section ;lu b rication sy s-tem;con trol pa rameters邱荣华,硕士研究生,现为南京交通职业技术学院机电工程系助教;主要研究方向:机械状态监测与故障诊断。

制浆造纸⼯业中的各⼯序及其作⽤制浆造纸⼯业中的各⼯序及其作⽤【摘要】经过⼀学期选修的学习,虽然时间短,课时少,内容多,但在⽼师与同学的共同努⼒下如期完成了教学任务。

在课程结束之后,⽼师带领按我们个⼈的意向参观了制浆造纸实验室,我在参观实验室后,对造纸⼯序有了更明确的认识,在此写下制浆造纸⼯业中的各⼯序及其作⽤的论⽂。

【关键词】纸浆造纸⼯序作⽤对于⽬前现代的业⼤致有以下⼏个⼤的⼯序:制浆段、涂布段、加⼯段。

⽽具体各⼯段的流程如下;制浆段:原料选择→备料→蒸煮分离纤维→洗涤→漂⽩→洗涤筛选→浓缩或抄成浆⽚→储存备⽤涂布段:涂布原纸→涂布机涂布→⼲燥→卷取→再卷→超级压光加⼯段:复卷→裁切平板(或卷筒)→分选包装→⼊库结束以及率制浆主要⽅法的基本流程:备⽊→磨浆→筛选→净化→浓缩→漂⽩→送抄纸现对制浆造纸⼯业中的各⼯序及其作⽤阐述如下:⼀、备料⼯序该⼯序主要设备有剥⽪机、除节机、削⽚机(或切草机、切苇机、切⽵机等)、筛选净化设备和输送机等将⽊材、⽵材制成合格的⽊⽚、⽵⽚,⽲草制成合格的草段,并筛选去杂质。

⼆、纤维解离⼯序该⼯序运⽤热磨机械制浆、化学热磨机械制浆和半化学制浆完成,⼀般采⽤连续式设备,化学制浆可以⽤连续式的设备也可以⽤间歇式设备,以除去原料中不含纤维或少含纤维的有害的杂质部分,以提⾼浆的质量。

该⼯序的技术指标有硬度、残碱、纤维聚合度、纤维长度、纤维束含量、尘埃度或灰份等,具体数值由制浆⽅法和产品⽽定。

三、⿊液提取、碱回收和综合利⽤⼯序⿊液提取⼯序规程要达到以尽量⾼的浓度和温度把⿊液提取出来,获得较⾼的⿊液提取率和碱回收率。

碱回收⼯序要达到碱、热能和⽯灰三种资源的循环使⽤,回收时应能实现能源基本⾃给,硫酸盐法⽊浆碱回收应争取实现碱⾃给(只补充少量芒硝)。

四、洗涤、筛选、净化、漂⽩和漂后洗涤浓缩⼯序该⼯段使⽤逆流洗涤⼯艺,以利节⽔减排。

脱墨废纸浆的洗涤、筛选、净化,在脱⽔机旁就近安装废⽔脱墨机,以脱墨废⽔中的油墨脱除后,就地回⽤废⽔。

纸机干燥部气罩通风节能

陆山河Lu shanhe 李頔Li di

(牡丹江恒丰纸业,黑龙江牡丹江157100)

摘要:在抄纸中干燥部的气罩通风,具有很高的节能研究价值,通过对纸页干燥过程的分段研究,介绍了气罩通风的零位调节,以及在生产过程中前干气罩出现的前段零位低于后端零位。

生产品种变化时纸页湿空气蒸发量变化的情况下调整气罩通风。

关键词:气罩;气罩零位;露点;

随着低碳节能经济模式的大力推广,在节约能源低碳环保的推动下。

我们重新审视在抄纸设备中能源的消耗,最有节能研究前景的就是干燥部。

其中纸机干燥部的能源消耗主要由以下三部份组成,

1、气罩的通风。

2、烘缸的蒸汽消耗。

3、干燥部各转动辊件。

其中烘缸的蒸汽节能有很大的改善,已经通过采用热泵,多段供汽等方式大大降低了蒸汽消耗,现在有的企业已经能够达到消耗 1.8吨蒸汽/吨纸。

烘缸的传动也有较大的节能研究,变频、导辊直接传动等方试。

有效降低了烘缸启动时需要的较大启动功率,正常运转时较低负荷的高能耗运行特性。

其中气罩的通风具有较大的节能空间。

造纸机干燥部通风系统包括密闭气罩、气罩排风系统、气罩送风系统、热回收系统等设备。

在密闭气罩的有限空间中,干燥部内的空气状态和流通是通过密闭气罩

的排风和送风来进行调整、控制。

因此,在保证气罩密闭的情况下,准确控制气罩内空气系统是保证均匀的水分和节约能源的重要措施。

通过多次的实践,我们对气罩内的纸页通风干燥进行了如下研究,从压榨部出来的纸页在气罩内经过三个阶段的干燥。

1、纸页升温加速干燥阶段,刚进入的纸页在气罩的前部进行温度的快速升温,在这里纸页内的非结合水分被快速蒸发,这个区域在烘缸袋区排出的空气温度低,湿度大。

加速干燥这个阶段主要将纸页由进气罩的43-52%干度提高到60-65%,纸页温度由室温30摄氏度提高到65摄氏度。

在这里纸页水分蒸发较多。

2、纸页恒温恒速干燥阶段,随着纸页温度升高非结合水蒸发完毕,结合水开始蒸发,烘缸袋区带走大量的湿空气,并且温度较高。

在这个阶段纸页干度从60-65%提高到75-85%,纸页温度由65摄氏度提高到92摄氏度。

在这里纸页的水分蒸发最多,温度提升最大,烘缸消耗大量的蒸汽热能,烘缸温度排序升到最高温度。

热空气带走纸页中的大部分水分。

3、纸页降温降速干燥阶段,纸页的非结合水在恒温恒速中蒸发完毕同时结合水已经很难蒸发出来,烘缸的袋区湿空气较少但是空气温度较高。

纸页干度由75-85%提高到90-97%,纸页温度由92摄氏度降低到80摄氏度(因为纸页出气罩后要进入施剂机,较高的温度使纸页强度低)。

纸页中的水分进一步蒸发,接近要求的成品干度,纸页出后干进行施胶,再干燥之后整饰即为成品。

通过以上的研究我们对现有使用的气罩作以下节能控制

一、准确控制干燥部气罩零位减少气罩通风的热空气流量

空气密度由空气温度和湿度决定,温度和湿度或其中之一越高,空气越轻。

由于烘缸加热的原因,在气罩外部低处存在正压(温度低空气重),在气罩内部高处也产生正压(温度高空气向上升)。

使空气从气罩底部向上移动达到一个位置,这时,内外压差逐步减少直至压差为零,这个位置我们称为零位。

也就是说,在这个位置,气罩内外空气是不流通的。

此外,在造纸车间内部因为湿度、温度的存在也总存在一个正压,反之在低位也存在一个负压压差。

因为冬天湿度低温度低,所以冬天比夏天大。

与厂房通风相比较,气罩内部的压差要比厂房的大,从干燥部进出的空气量是通过调节气罩内的零位使其减少到最少。

在我们实际生产过程中,零位调整的高度一般离纸机地面2米(通过打开气罩采用纸条随风摆动测量,如果纸机是坐在二楼楼面,就以二楼楼面为准。

),基本与纸幅进出干燥部的高度差不多,通常情况下,在1.5米到2.3米之间,零位高低的调整我们通常是通过开大送风机风门或关小排风机风门来降低零位,相反操作,可提高零位。

但是,这样调整的调节范围有限,要较大的调整必需通过旧气罩的改造或者改变好各通风设备性能后才能满足。

零位理论是正确的,但是我们在调整的过程中发现,在气罩湿部一端零位偏低,随着进入气罩的纸页湿度的加大在保障出气罩纸页干度的情况下,纸页越湿前干零位越低。

准确的控制调整好气罩通风零位,能够很好的控制送风量,减少蒸汽消耗,节约能源。

二、有效控制影响干燥能源消耗效率的各因素

气罩供风排风的工艺过程如下,干燥部气罩送风主要通过送风机吸入新鲜空气,并通过与气罩排风进行气气交换热量后再进行蒸汽加热器加热到100-120摄氏度,通过气罩送风管道送到袋区和纸机底部的吹风装置。

带有纸页蒸发水蒸气的湿空气通过气罩的排风系统从气罩顶部经过汇风管道从气罩排出,通过排风管道上的气气换热器的热回收系统进行热量回收,经过回收后的废气排至室外。

通过以上工艺流程,可以看出影响通风系统干燥热效率的因素主要需要控制以下三个方面:

1,送风和排风必须保持足够平衡。

通常送风和排风之间存在一个温度差,作为常规送风的空气温度如果较低,就会降低干燥部的热效率。

送风机吸入的新鲜空气温度越高或者是经过气罩排风气气换热器后的温度越高,气罩通风消耗的蒸汽能量就越少,本着这个思路,我们在气罩排风气气换热(通常只有45摄氏度)之后新增一道以蒸汽冷凝系统的冷凝水为热煤的空气换热器,对从气罩排风气气换热器后的初次加热空气再次加热(效果能够达到60-75摄氏度)。

这样能够有效提高进入供风机的新鲜空气温度,有利于减少气罩新风加热到100-120摄氏度的蒸汽消耗。

2,袋区排出的湿空气与气罩内存在的温度差的湿空气混合,将会使空气温度降到它的露点以下,部分水蒸气就会在气罩的表面冷凝,导致滴水。

(气罩前部空气含水量能达到0.25---0.3千克水/千克干空

气,气罩后部能达到0.02---0.04千克水/千克干空气)这就是为什么压榨部隔层会有结露现象的原因,我们是这样组织的罩内通风,在气罩内透过送风支管和排风风门调节。

实现后端的低湿含量热空气由气罩后端向前端流通,与前端的低温高湿含量空气通过混合一同排出气罩。

3,气罩送风速度相对高于排风速度,气罩内产生正压,热空气将会从气罩有出口的地方流出,热的湿空气在气罩外与室内的冷空气相遇会在机架、气罩外部表面发生冷凝。

气罩送风速度相对低于排风速度,气罩内产生负压,导致干燥部热效率低,气罩内将产生冷凝水。

气罩内出现冷凝水会严重影响产品质量,所以一定要气罩内供风大于排风风量形成气罩内热空气外泄。

三、气罩通风系统在生产品种变化时(蒸发量变化)的调节

首先保证所有的气罩门、窗关闭的情况进行以下调整;

3.1 调节气罩内产品增大蒸发量时的空气平衡。

3.1.1 因为生产品种或者生产车速的变化,气罩内蒸发量增大。

这个时候我们相应提高恒温恒速干燥的供、排风量。

因为这个区段纸页已经成型相对产品的质量影响最小。

调整的关键是气罩内湿空气的排出,通过汇风管道上的调节风门进行调节,通常在传动侧和操作侧相对应的同一位置的风门分别进行调整,以确保纸机横向水平位的零位。

3.2 调节气罩内产品减少蒸发量时的空气平衡

3.2.1 因为生产品种或者生产车速的变化,气罩内纸页蒸发量降低。

这个时候我们相应降低排风量(在降低蒸发量不多的情况下)。

为了节约加热新风所消耗的能量,需要进行排风速度的调节。

排风速度的调节要根据具体情况而定,在蒸发量降低不多的情况下,仅需通过调节排风速度来抽出干燥部蒸发水分。

3.3 局部冷凝水的调节

3.3.1 从气罩送风的能量处理和解决冷凝水问题观点出发,气罩送风必须加热到温度不低于排风温度。

而在实际生产实践中,由于空气的渗透和维持袋区通风装置的控制,将气罩的送风温度加热到一个更高的温度则更经济,正常情况下,一般应控制在100℃到120℃;同时,为了避免干燥部蒸发出的水分冷凝滴水,排风温度不宜设置的过低,一般在75℃到85℃之间。

(特殊纸穿透缸除外)

3.3.2 气罩的排风湿度控制:空气含水量约为0.16千克水/千克干空气。

露点在55℃到60℃,露点高节约能源,露点低出现冷凝水的风险大。

我们在生产中严禁出现冷凝水现象,一般采用偏高露点。

3.3.3 如果气罩排出的湿状态空气与冷却表面(温度低于60℃)相接触,排风中蒸发出的水分将在其表面冷凝。

因此,如果排出的湿空气含湿量低了,则排风速度需要降低,这样既可以节约能源还可以提高排出空气的湿含量。

3.3.4 气罩送风和排风速度局部调整非常重要。

如果发生局部冷凝、滴水,通过调节送风终端(吹风箱)或者调节汇风管道风门来完成。

冷凝水问题解决后,送风和排风速度相应进行调节。

为了减少在气罩末端形成冷凝水的可能,气罩末端一般安置有热风幕装置,阻止湿空气外渗。

例如纸页从压榨部进入气罩前,从气罩后去施剂机的开口处。

总之,纸机干燥部气罩内空气系统调整是保证纸机正常抄造和纸幅水分均匀稳定的关键所在,在调节好的情况下一般不再随意调节,但随着纸机车速和生产能力的提高,要求相应对纸机气罩内空气系统进行调整以适应新的生产工况,从而达到平衡。

日益严格的节能减排政策、激烈的市场竞争和严峻的资源短缺,促使我们造纸行业必须精致生产,实现节约,高效,环保。

作者简介:

陆山河牡丹江恒丰纸业股份有限公司工程部机械副主任,国家一级注册机电建造师。

工作方向,造纸机械设计,工程项目现场管理。