杆件应力计算公式

- 格式:ppt

- 大小:330.00 KB

- 文档页数:12

最大许用应力计算公式外力偶矩计算公式(P功率,n转速)弯矩、剪力和荷载集度之间的关系式轴向拉压杆横截面上正应力的计算公式(杆件横截面轴力FN,横截面面积A,拉应力为正)纵向变形和横向变形(拉伸前试样标距l,拉伸后试样标距l1;拉伸前试样直径d,拉伸后试样直径d1)纵向线应变和横向线应变泊松比胡克定律受多个力作用的杆件纵向变形计算公式?承受轴向分布力或变截面的杆件,纵向变形计算公式轴向拉压杆的强度计算公式许用应力,脆性材料,塑性材料延伸率截面收缩率剪切胡克定律(切变模量G,切应变g )拉压弹性模量E、泊松比和切变模量G之间关系式圆截面对圆心的极惯性矩(a)实心圆(b)空心圆圆轴扭转时横截面上任一点切应力计算公式(扭矩T,所求点到圆心距离r )圆截面周边各点处最大切应力计算公式扭转截面系数,(a)实心圆(b)空心圆圆轴扭转角与扭矩T、杆长l、扭转刚度GHp的关系式同一材料制成的圆轴各段内的扭矩不同或各段的直径不同(如阶梯轴)时或等直圆轴强度条件塑性材料;脆性材料扭转圆轴的刚度条件? 或组合图形的形心坐标计算公式,任意截面图形对一点的极惯性矩与以该点为原点的任意两正交坐标轴的惯性矩之和的关系式截面图形对轴z和轴y的惯性半径? ,平行移轴公式(形心轴zc与平行轴z1的距离为a,图形面积为A)纯弯曲梁的正应力计算公式横力弯曲最大正应力计算公式矩形、圆形、空心圆形的弯曲截面系数? ,,弯曲正应力强度条件几种常见截面梁的弯曲切应力强度条件梁的挠曲线近似微分方程梁的转角方程梁的挠曲线方程?轴向荷载与横向均布荷载联合作用时杆件截面底部边缘和顶部边缘处的正应力计算公式偏心拉伸(压缩)剪切实用计算的强度条件挤压实用计算的强度条件等截面细长压杆在四种杆端约束情况下的临界力计算公式压杆的约束条件:(a)两端铰支μ=l(b)一端固定、一端自由μ=2(c)一端固定、一端铰支μ=0.7(d)两端固定μ=0.5压杆的长细比或柔度计算公式,细长压杆临界应力的欧拉公式欧拉公式的适用范围压杆稳定性计算的安全系数法。

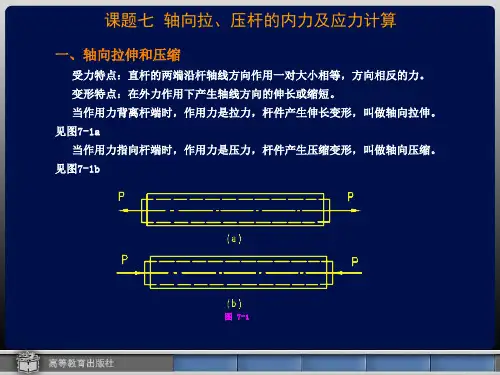

轴向拉压杆件内力计算公式在工程力学中,轴向拉压杆件是一种常见的结构元件,它在工程实践中被广泛应用于各种机械设备和建筑结构中。

轴向拉压杆件内力计算公式是用来计算轴向拉压杆件在受力作用下内部产生的拉力或压力的公式,它是工程设计和分析中非常重要的一部分。

在本文中,我们将介绍轴向拉压杆件内力计算公式的推导和应用,希望能够帮助读者更好地理解和应用这一重要的工程知识。

一、轴向拉压杆件的受力分析。

轴向拉压杆件是一种受拉或受压的结构元件,它通常由材料制成,具有一定的截面形状和尺寸。

当轴向拉压杆件受到外部力的作用时,内部会产生拉力或压力,这种内力的大小和方向是由外部力和结构本身的特性共同决定的。

在进行轴向拉压杆件的内力计算时,需要先进行受力分析,确定受力情况和受力方向。

通常情况下,轴向拉压杆件受到的外部力可以分为两种情况,拉力和压力。

对于受拉的轴向拉压杆件,外部力的方向和内部拉力的方向相同;对于受压的轴向拉压杆件,外部力的方向和内部压力的方向相反。

在受力分析的基础上,可以得到轴向拉压杆件内力计算的基本公式:N = A σ。

其中,N为轴向拉压杆件的内力,A为截面积,σ为应力。

根据受力分析的结果,可以确定σ的正负号,从而确定N的正负号,进而确定内力的方向。

二、轴向拉压杆件内力计算公式的推导。

1. 受拉的轴向拉压杆件。

对于受拉的轴向拉压杆件,外部拉力的方向和内部拉力的方向相同,因此内力的大小可以直接由外部拉力计算得到。

假设外部拉力为P,截面积为A,根据胡克定律,可以得到应力σ=P/A,进而得到内力N=P。

因此,受拉的轴向拉压杆件内力计算公式为:N = P。

2. 受压的轴向拉压杆件。

对于受压的轴向拉压杆件,外部压力的方向和内部压力的方向相反,因此内力的大小需要考虑结构的稳定性。

假设外部压力为P,截面积为A,根据胡克定律,可以得到应力σ=P/A,进而得到内力N=P。

然而,受压的轴向拉压杆件在实际应用中往往需要考虑结构的稳定性,因此需要引入材料的材料的屈服强度和稳定性系数,从而得到更加精确的内力计算公式。

公式:1、轴向拉压杆件截面正应力N F A σ=,强度校核max []σσ≤ 2、轴向拉压杆件变形Ni i iF l l EA ∆=∑3、伸长率:1100%l l l δ-=⨯断面收缩率:1100%A A Aψ-=⨯ 4、胡克定律:E σε=,泊松比:'ευε=-,剪切胡克定律:G τγ=5、扭转切应力表达式:T I ρρτρ=,最大切应力:max P P T T R I W τ==,44(1)32P d I πα=-,34(1)16P d W πα=-,强度校核:max max []PT W ττ=≤ 6、单位扭转角:P d T dx GI ϕθ==,刚度校核:max max []PT GI θθ=≤,长度为l 的一段轴两截面之间的相对扭转角P Tl GI ϕ=,扭转外力偶的计算公式:()(/min)9549KW r p Me n = 7、薄壁圆管的扭转切应力:202T R τπδ=8、平面应力状态下斜截面应力的一般公式:cos 2sin 222x yx yx ασσσσσατα+-=+-,sin 2cos 22x yx ασστατα-=+9、平面应力状态三个主应力:'2x yσσσ+=+''2x y σσσ+='''0σ=最大切应力max '''2σστ-=±=最大正应力方位02tan 2x x yτασσ=-- 10、第三和第四强度理论:3r σ=,4r σ=11、平面弯曲杆件正应力:ZMy I σ=,截面上下对称时,Z M W σ= 矩形的惯性矩表达式:312Z bh I =圆形的惯性矩表达式:44(1)64Z d I πα=-矩形的抗扭截面系数:26Z bh W =,圆形的抗扭截面系数:34(1)32Z d W πα=- 13、平面弯曲杆件横截面上的最大切应力:max max *S z S Z F S F K bI Aτ== 14、平面弯曲杆件的强度校核:(1)弯曲正应力max []t t σσ≤,max []c c σσ≤(2)弯曲切应力max []ττ≤(3)第三类危险点:第三和第四强度理论15、平面弯曲杆件刚度校核:叠加法max []w w l l≤,max []θθ≤ 16、(1)轴向载荷与横向载荷联合作用强度: max max min ()N ZF M A W σσ=± (2)偏心拉伸(偏心压缩):max min ()N ZF F A W δσσ=± (3)弯扭变形杆件的强度计算:3[]r Zσσ==≤4[]r Z σσ==≤。

螺纹剪应力弯应力

螺纹剪应力和弯应力是材料力学中的两个重要概念,它们在材料的强度和稳定性方面起着至关重要的作用。

本文将从螺纹剪应力和弯应力的定义、计算方法、影响因素等方面进行探讨。

螺纹剪应力是指在螺纹连接中,由于受到剪切力的作用,导致螺纹剪断的应力。

螺纹剪应力的计算公式为τ=2F/(πdL),其中F为剪切力,d为螺纹直径,L为螺纹长度。

螺纹剪应力的大小与螺纹的直径、长度、材料强度等因素有关。

弯应力是指在杆件受到弯曲力作用时,杆件内部产生的应力。

弯应力的计算公式为σ=M*y/I,其中M为弯矩,y为截面离中心轴的距离,I为截面惯性矩。

弯应力的大小与杆件的截面形状、尺寸、材料强度等因素有关。

螺纹剪应力和弯应力在材料的强度和稳定性方面起着至关重要的作用。

在螺纹连接中,螺纹剪应力的大小决定了连接的强度和稳定性。

如果螺纹剪应力过大,就会导致螺纹剪断,从而使连接失效。

在杆件的弯曲过程中,弯应力的大小决定了杆件的强度和稳定性。

如果弯应力过大,就会导致杆件的变形和破坏。

除了上述因素外,螺纹剪应力和弯应力的大小还与材料的弹性模量、材料的屈服强度、载荷的大小和方向等因素有关。

因此,在设计和使用材料时,需要综合考虑这些因素,以确保材料的强度和稳定性。

螺纹剪应力和弯应力是材料力学中的两个重要概念,它们在材料的强度和稳定性方面起着至关重要的作用。

在实际应用中,需要综合考虑各种因素,以确保材料的强度和稳定性。

材料力学弯矩扭矩计算公式

1.弯矩计算公式:弯矩是指杆件在外力作用下沿截面法向产生的力矩,计算公式为M = Fd,其中M为弯矩,F为外力,d为距离。

2. 扭矩计算公式:扭矩是指杆件在外力作用下沿轴线方向产生的力矩,计算公式为T = Fr,其中T为扭矩,F为外力,r为杆件半径。

3. 弯曲应力计算公式:在杆件弯曲时,截面产生的应力为弯曲应力,计算公式为σ = Mc/I,其中σ为弯曲应力,M为弯矩,c为截面中心到最外纤维的距离,I为截面惯性矩。

4. 扭转应力计算公式:在杆件扭转时,截面产生的应力为扭转应力,计算公式为τ = Tr/J,其中τ为扭转应力,T为扭矩,r为杆件半径,J为极惯性矩。

通过以上公式的计算,可以得出材料在弯矩和扭矩作用下产生的应力及变形情况,为材料力学相关设计和研究提供了理论依据。

- 1 -。

载荷与应力的计算公式载荷在机械零件上的载荷分为静载荷与变载荷两大类。

静载荷是指大小、作用位置与作用方向不随时间变化或缓慢变化的载荷,如锅炉压力。

变载荷是指大小、作用位置和方向随着时间变化的载荷,如汽车悬架弹簧和自行车的链条工作时所受载荷。

机械零、部件所受载荷分为名义载荷、工作载荷、计算载荷。

名义载荷是指在平稳工作条件下根据额定功率通过力学公式计算出来的载荷。

工作载荷是指机器正常工作时所受的实际载荷。

在通常情况下引入载荷系数来考虑工作时各种因素的影响。

载荷系数与名义载荷的乘积称为计算载荷。

应力根据时间变化的特性不同,将应力分为静应力和变应力。

静应力是指不随时间变化或缓慢变化的应力,如图所示,变应力是随时间变化的应力。

变应力形式多样,可分为规律性和随机性两种,其中规律性稳定变应力可归纳为非对称循环变应力、脉动循环变应力和对称循环变应力三种基本类型1.拉伸与压缩变形1.l拉(压)杆的应力1.1.1拉(压)杆横截面上的正应力拉压杆件横截面上只有正应力o,且为平均分布,其计算公式为F.o ='"{(3-1)A式中为该横F,截面的轴力﹐A为横截面面积。

正负号规定﹑拉应力为正,压应力为负。

公式(3-1)的适用条件:(1〕杆端外力的合力作用线与杆轴线重合,即只适于轴向拉(压)杆件:(2〕适用于离杆件受力区域稍远处的横闻;(3)杆件上有孔洞或凹槽时,该处将产生局部应力集中现象,横截面上应力分布很不均匀;(4)截面连续变化的直杆,杆件两恻棱边的夹角时α≤20°,可应用式(3-1)计算,所得结果的误约为3 %。

图3-1拉压杆件任意斜截面(a图)上的应力为平均分布,其计算公式为全应力P。

= o cosα(3-2)正应力o, = o cos o (3-3)切应力t。

=sin 2a《3-4)式中为横截o面上的应力。

正负号规定﹔a由横截面外法线转至斜哉面的外法线,逆时针转向为正,反之为负。

拉应力为正,压应力为值。

正应力(compressive stress)是指在材料受力后变形过程中,垂直于应力方向的截面上的内力与该截面的面积之比。

计算正应力的方法取决于所采用的计算模型和材料性质。

首先,让我们了解一种常见的梁弯曲问题。

在梁弯曲问题中,假设梁受到垂直于梁的集中力作用,此时梁会发生弯曲变形。

对于这个问题,可以使用简单的材料力学公式来计算正应力。

根据胡克定律,梁的变形量与所受的正应力成反比,因此可以通过测量变形量来估计正应力的大小。

根据公式,正应力σ的计算公式为:σ=F/W,其中F为集中力,W为梁的横截面积。

在另一个更复杂的例子中,考虑一个长杆受到扭矩作用。

在这种情况下,杆件会围绕其中心线旋转,导致杆件上的每个点都受到切向和法向应力。

其中,切向应力是由扭矩引起的,而法向应力则是由重力或其他外力引起的。

为了计算正应力,需要使用更复杂的公式,其中涉及杆件长度、截面面积、材料弹性模量等因素。

除了上述的梁弯曲和长杆扭矩问题,还可以使用有限元分析(FEA)方法来计算正应力。

这种方法通过将物体分解成许多小的单元或“块”,并对每个单元进行建模和计算。

通过这种方法,可以模拟物体在各种载荷条件下的变形和应力分布,并得到精确的正应力结果。

总之,正应力的计算方法取决于所研究的物体和所施加的载荷条件。

在简单的情况下,可以使用简单的材料力学公式来计算正应力;而在更复杂的情况下,可以使用有限元分析方法来获得更精确的结果。

这些方法需要了解物体的结构和材料性质,并使用适当的公式或软件来进行分析和计算。

扭转剪应力计算公式扭转剪应力计算是一项重要的工程计算,可以用于分析和设计各种工程结构中的扭转载荷。

该计算是通过计算杆件或机械零件的几何参数、载荷大小和材料特性等因素,来确定扭转剪应力大小的过程。

以下是扭转剪应力计算的公式和相关的内容。

扭转剪应力公式为:τ = T / (J * r)其中,τ为扭转剪应力,单位为N/m^2;T为扭矩,单位为N·m;J为极挠率,单位为m^4;r为竖直方向距离矩心的距离,单位为m。

该公式中的极挠率是描述杆件或机械零件截面形状和尺寸的一个参数,需要根据具体的几何形状进行计算。

扭转剪应力计算在机械制造、航空航天、建筑结构等领域中都有广泛的应用。

比如,在机械加工中,扭转剪应力计算可以用于切削力的估算,进而对刀具的选用和切削参数进行优化。

在航空航天中,扭转剪应力计算可以用于分析发动机的扭转载荷和叶片的扭转变形等问题。

在建筑结构中,扭转剪应力计算可以用于研究楼层、支撑结构等的稳定性和安全性。

扭转剪应力计算需要考虑材料的特性。

不同材料的强度、硬度、韧性等特性不同,对扭转剪应力的影响也不同。

因此,在进行扭转剪应力计算时,需要正确选择和应用材料特性参数。

常用的材料特性参数包括抗拉强度、屈服强度、剪切强度、弹性模量等。

扭转剪应力计算也需要考虑实际应力情况。

在实际的工程设计中,扭转剪应力不仅可能产生在单轴载荷下,还可能同时受到多种载荷的影响。

此时,需要综合考虑不同载荷的作用,进行叠加计算,得到最大的扭转剪应力值。

在进行扭转剪应力计算时,还需要进行必要的安全系数计算。

由于扭转剪应力是直接影响结构稳定和安全的因素,因此需要设置一定的安全系数,以加强结构的抗应力能力。

目前,常用的安全系数包括设计安全系数、材料安全系数、构造安全系数等。

综上所述,扭转剪应力计算是一项复杂的工程计算,需要综合考虑多种因素。

在实际的工程设计中,需要正确选择和应用扭转剪应力公式,考虑材料特性、实际应力情况和安全系数等因素,以保证结构的稳定性和安全性。

扭矩和应力的关系公式扭矩和应力之间的关系公式可以通过材料力学理论和力学方程推导得出。

在机械工程中,应力是物体内或表面上的单位面积上的力,而扭矩是作用在物体上的旋转力。

在具体的机械系统中,应力和扭矩之间的关系可以通过以下公式表示:T=J*τ其中,T表示扭矩,J表示对应于扭矩轴上的惯性矩,τ表示应力。

要理解扭矩和应力的关系,首先需要了解一维弹性体的受力情况。

对于一维的情况,我们可以将扭矩定义为力在物体上的引起旋转力矩。

根据杆件的等效单切应力假设,旋转力矩和切应力之间的关系可以用以下公式表示:T=F*r其中,F表示作用在杆件上的力,r表示力矩臂。

这个公式表明,扭矩和力矩臂是成正比的。

然而,上述公式只适用于简单的理想情况下。

在实际应用中,扭矩会引起物体的变形和应力分布,这需要更加复杂的力学模型。

根据材料力学的理论,一维弹性体的应力分布可以通过胡克定律来描述。

胡克定律指出,物体内的切应力与应变成线性比例关系。

对于扭矩情况,可以得出以下关系:τ=G*γ其中,τ表示切应力,G表示剪切模量,γ表示剪切应变。

剪切模量是描述物体抗剪切能力的材料特性。

它表示单位应变时所需要施加的应力。

根据应变和旋转角度之间的关系,可以导出以下公式:γ=ϕ*r/L其中,ϕ表示角度,r表示力臂的长度,L表示物体的长度。

将上述两个公式结合起来,可以得出扭矩和应力之间的关系:T=J*(ϕ*r/L)*G对于简化的情况,J可以用圆柱体的转动惯量公式表示:J=π*(d^4-d_0^4)/32其中,d表示圆柱体的直径,d_0表示圆柱体的中空直径。

综合以上公式,可以得到最终的扭矩和应力之间的关系公式:T=(π*(d^4-d_0^4)/32)*(ϕ*r/L)*G根据上述扭矩和应力的关系公式,可以定量地计算出在一维弹性体上施加的扭矩所引起的应力分布。

这对于设计和分析机械系统中的扭转零件至关重要。

然而,在实际工程中,材料的非线性行为和复杂几何形状的考虑会使得计算变得更加复杂。

公式:1、轴向拉压杆件截面正应力N F Aσ=,强度校核max []σσ≤ 2、伸长率:1100%l l l δ-=⨯断面收缩率:1100%A A A ψ-=⨯ 3、胡克定律:E σε=,泊松比:'ευε=-,剪切胡克定律:G τγ=4、扭转切应力表达式:T I ρρτρ=,ρ为曲率半径;最大切应力:max P P T T R I W τ==, 空心圆截面44(1)32P d I πα=-,34(1)16P d W πα=-,d 为外径, α为内径与外径之比;实心圆截面:α=1;强度校核:max max []PT W ττ=≤ 5、单位扭转角:P d T dx GI ϕθ==,刚度校核:max max []PT GI θθ=≤,长度为l 的一段轴两截面之间的相对扭转角P Tl GI ϕ=,扭转外力偶的计算公式:()(/min)9549KW r p Me n =6、平面弯曲杆件正应力:Z My I σ=,截面上下对称时,Z M W σ= 矩形的惯性矩表达式:312Z bh I = 空心圆截面的惯性矩表达式:44(1)64Z d I πα=- 矩形的抗扭截面系数:26Z bh W =,空心圆截面的抗扭截面系数:34(1)32Z d W πα=-7、平面弯曲杆件的强度校核:(1)弯曲正应力max []t t σσ≤,max []c c σσ≤(2)弯曲切应力max []ττ≤8、(1)轴向载荷与横向载荷联合作用强度: max max min ()N ZF M A W σσ=± (2)9.形心计算:式中,A 和x i 、y i 分别代表各简单图形的面积和形心坐标。

组合平面图形的形心位置由下式确定。

理论力学中的杆件受力分析与应力计算杆件在力学中是一种常见的结构元件,广泛应用于工程领域。

在使用杆件的过程中,对其受力分析与应力计算是十分重要的,这有助于了解杆件的工作状态和承受外部力的能力。

在理论力学中,杆件的受力分析和应力计算是相互关联的,通过分析杆件上的受力情况可以计算出其内部所受的应力。

一、杆件受力分析杆件在受力时一般会存在拉力、压力和剪力等力的作用,为了分析杆件上的受力情况,我们首先需要了解以下几个概念:1. 内力:杆件内部产生的相互作用力被称为内力,包括拉力、压力和剪力等。

内力可以分为轴向力、弯矩和剪力三种类型。

2. 外力:杆件受到的外部施加的力被称为外力,可以分为集中力和分布力。

集中力是沿杆件轴线方向的作用力,可以通过杆件两端的连接点传递;分布力是沿杆件长度方向分布的作用力。

3. 杆件端点的支座条件:杆件连接点的支座条件可以分为固定支座、铰接支座和滑动支座。

固定支座可以防止杆件端点的位移和旋转;铰接支座只能防止位移,而滑动支座只能防止垂直位移。

通过分析杆件上的受力情况,可以得出杆件内部所受的内力大小和方向。

具体的受力分析方法包括静力平衡方程和弹性力学原理等。

二、应力计算杆件在受力时会发生变形,产生应力。

应力是指杆件内力对杆件截面积的比值,常用符号表示为σ。

杆件所受的应力可以分为轴向应力、剪应力和弯曲应力。

1. 轴向应力:杆件受到拉力或压力时,在截面上会产生轴向应力。

轴向应力可以通过杆件所受的轴向力与截面面积的比值来计算,即σ= F/A,其中F为轴向力,A为截面面积。

2. 剪应力:杆件在受到剪力时会产生剪应力。

剪应力可以通过杆件所受的剪力与截面面积的比值来计算,即τ = V/A,其中V为剪力,A 为截面面积。

3. 弯曲应力:杆件在受到弯矩作用时会产生弯曲应力。

弯曲应力可以通过弯矩对截面矩型模量的比值来计算,即σ_b = M/W,其中M为弯矩,W为截面矩型模量。

根据杆件所受的外力和材料的性质,可以计算出杆件所受的内力和应力。