电缆聚乙烯绝缘或护套表面缺陷的成因及解决

- 格式:docx

- 大小:15.57 KB

- 文档页数:2

浅析如何解决钢带铠装外的聚乙烯外护套开裂问题江苏亨通电力电缆有限公司施学青聚乙烯是现代塑料中使用量最大的原材料之一。

由于它具有良好的机械强度、韧性及其优异的耐热性、绝缘和化学稳定性,目前已被广泛地应用于电线电缆、市话电缆的绝缘和护套上。

聚乙烯另一个优点就是具有较好的防水性能,因此在设计阻水电缆的结构时,常用聚乙烯材料作为电缆的护层。

有些客户根据电缆敷设的环境,要求电缆必须有较好的防水性能,不仅要求用聚乙烯材料作为电缆的内垫层,而且要求外护套材料也采用聚乙烯。

但是聚乙烯材料还有一个更为重要的缺点就是耐环境应力开裂差。

由于其材料本身的结构原因,使得它对外应力非常敏感,特殊情况下在很小的应力下短期发生开裂,影响材料的使用寿命。

我公司曾两次接到该类合同(YJY23 8.7/10kV 3*400),在挤制聚乙烯外护套上收线盘后均在外层钢带的钢带边缘位置出现护套开裂现象,而与对方协商采用聚氯乙烯作为电缆的外护套。

那么钢带铠装外的聚乙烯外护套开裂是如何形成的,我个人认为有以下几点:一、挤出温度及冷却速度挤出温度对聚乙烯护套的性能有很大影响,温度太高不容易定型,太低会造成塑化不均,直接影响产品的力学性能及表面光洁度,所以挤出温度的设定显得尤为重要。

聚乙烯在高温拉伸下很易结晶,使材料脆化,在生产过程中,在很短的时间内聚乙烯从二百多度一下子进入几十度的冷水中,(冬天可能只有几度)外层先冷却后体积固定,内层后冷却收缩会产生微孔。

一些聚乙烯链段来不及调整就被冻结,使得护套的玻璃化温度很高,使护套在较大外力作用下开裂的几率上升。

因此采用低温挤出、水槽逐段冷却可以减小材料由于冷却温度而产生的脆性。

二、铠装表面平整度及护套厚度由于铠装外径大,电缆重,在生产外护套时只能采用挤管式或半挤管式进行挤出。

加上铠装层是由双层钢带间隙绕包而成,而像YJY23 8.7/10kV 3*400所用的钢带厚度为0.8mm,表面平整度差,经拉伸后包覆在铠装表面的护套的厚度不一致,拉伸过程可见左图:护套在拉伸过程中,从①经过②、③、④、⑤(一个循环)的护套厚度会发生很大变化,其中②、④两个点(即外层钢带的边缘部分)的护套厚度最薄,内部应力最为集中,是未来发生开裂的主要位置。

电缆聚乙烯绝缘或护套表面缺陷的成因及解决聚乙烯是性能优异的电缆绝缘和护套材料,具有优良的电气性能、低温性能、良好的化学稳定性和较小的密度等诸多优点,但同时也存在一些不足。

如:多数聚乙烯品种塑化温度高,如果加工工艺条件不当,就会产生表面缺陷,还易造成电缆在储存和使用中出现绝缘或护套开裂等。

就通常情况而言,当聚乙烯厚度较薄或加工温度较低时,因为冷却迅速、充分和均匀,一般出现问题少。

但在挤出厚度较大(如:电力电缆的护套厚度大多在2.0 mm以上,JKLY.1 0型电缆的绝缘厚度为3.4 mm)、挤出温度较高(如:线性低密度聚乙烯为l80—220℃,高密度聚乙烯为190~260℃),若冷却工艺处理不当就容易出现问题。

聚乙烯加工工艺控制主要从塑化挤出和冷却两方面来控制。

聚乙烯成型加工温度宽,但在低温挤出时易形成熔体破裂,造成表面粗糙,光亮度差,还会产生残留的内应力,导致绝缘或护套后期的开裂。

因此聚乙烯挤出温度要适当高些,以保证充分塑化,塑化越好,其耐环境应力开裂性能就越优良。

但挤出温度的提高会对电缆表面质量带来了一些负面影响,易形成表面缺陷,影响电缆表面质量,严重时造成废品。

2 常见的表面质量问题线性低密度聚乙烯和高密度聚乙烯绝缘、护套生产中常见的表面缺陷主要有以下几种:(1)电缆表面出现凹坑(见图1),有时连成一片形成凹凸不平的“核桃皮”状。

(2)电缆两侧对称位置沿轴向各形成一道类似刀刻的直线痕迹(见图2)。

(3)电缆表面出现散布的小坑,这些小坑形状有别于图l所示的凹坑,图l所示的凹坑是中部凹下去的,而这种坑是周边低于挤出层表面,中间却微微凸起,就像火山口中放了一个大馒头的形状(见图3)。

(4)电缆表面呈“鼓包”,严重时有一连几个,就象冰糖葫芦(见图4),这种情况在l0 kV架空绝缘电缆上较多见。

--------------3 产生原因分析对上述几种表面质量问题产生的原因分析:(1)在实践中发现,上述第2节1的情况是聚乙烯从机头挤出后,在进入冷却水前有水滴溅落在线的表面。

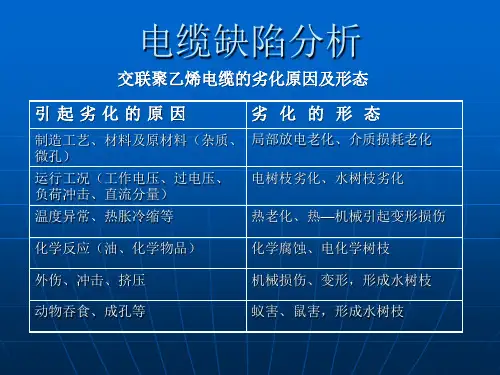

关于交联聚乙烯绝缘电缆常见的问题及其原因分析一、交联的三种方式1、交联电缆性能交联就是将聚乙烯的线型分子结构通过化学交联或高能射线的辐照交联,转变成立体网状分子结构。

从而大大地提高了它的耐热性和耐环境应力开裂,减少了它的收缩性,使其受热以后不再熔化。

交联聚乙烯绝缘电缆其长期允许工作温度可达90βc o2、交联方法交联绝缘的品种虽多,但主要分为物理交联和化学交联两大类。

物理交联也称为辐照交联一般适用于绝缘厚度较薄的低压电缆。

中高压电缆一般采用过氧化物交联即用化学交方法是将线性分子通过化学交联反应起来,转化为立体网状结构。

化学交联一般还可分为过氧化物交联和硅烷交联接枝交联两种。

2.1 辐照交联辐照是采用高能粒子射线照射线性分子聚合物,在其链上打开若干游离基团,简称为接点。

接点活性很大,可把两个或几个线性分子交叉联接起来。

它的优点为:生产速度快,占用空间小;可加工材料种类多,几乎所有聚合物,产品品种多;产品用更好的耐热、耐磨和较高电气性能;可阻燃;电耗低。

但存在一些问题:设备一次投资大;对大截面电缆的辐照不均匀,经反复照射后电缆弯曲次数太多;设备开工率低。

2.2 过氧化物交联交联聚乙烯料是以低密度聚乙烯、过氧化物交联剂,抗氧剂等组成的混合物料。

加热时,过氧化物分解为化学活性很高的游离基,这些游离基夺取聚乙烯分子中的氢原子,使聚乙烯主链的某些碳原子为活性游离基并相互结合,即产生C-C交联键,形成了网状的大分子结构。

它主要优点是适合各种电压等级和各种截面的交联聚乙烯绝缘电力电缆生产,特别是35kV及以上的中高压电缆。

2.3 硅烷交联硅烷交联又称温水交联也是化学交联的一种,它有两步法、一步法和共聚法等多种方法。

硅烷接枝和挤出分在两道工序进行的称为二步法,硅烷接枝交联工艺,它是接枝和挤出分成两个工序进行,第一步由绝缘料厂将硅烷交联剂与基料在挤出机上接枝和挤出造粒,该料称为A料,同时还提供催化剂和着色剂的母料,称B料。

10 kV交联聚乙烯电力电缆常见故障原因分析及防范措施摘要:由于电缆线路具有运行维护简单,不受外界影响、占用空间及面积小、安全可靠,相比较架空线路有着极大的优越性。

因此,10 kV 交联聚乙烯电力电缆线路在城市配电网建设中得到了广泛应用。

但是,随着电缆线路的增加,电缆故障也逐年递增。

因此,为了提高电力电缆的供电可靠性和安全性,有必要进行电缆故障原因分析,并提出相应的预防措施。

关键词:10 kV交联聚乙烯电力电缆;原因分析;防范措施引言10kV交联聚乙烯电缆具有较强的载流能力和较高的热稳定性,在城市的电力线路应用中占主体,这对电缆接头连接的质量要求更高。

由于电缆线路连接位置是供电线路中的薄弱环节,容易发生故障,在长期运行中,各种电缆接头都会受到很大的热应力和短路电流的冲击。

因此,对电缆接头的机械性能和电气性能要求越来越高。

1.10kV电缆故障形成机理随着电力系统的更新和技术的发展,传统的架空线路在城市的发展过程中逐渐被电力电缆所取代。

然而,在实际应用过程中,电缆故障情况逐年递增,线路运行安全可靠性受到威胁。

从电力电缆的运行和维护实践经验来看,电缆头故障是电缆故障的主要原因。

其次,由于城市规划建设的需要,地下开挖导致电缆本体被破坏是另一个因素。

最常见的电缆头故障为电缆中间头故障,故障击穿放电点通常发生在外半导电层断口的位置,即电应力较为集中的位置。

在施工作业过程中,施工人员技能水平不足,环切外半导电层断口时伤及下层主绝缘,或应力管与半导电搭接不到位,导致电场分布不均匀形成电场畸变,使电缆留下安全隐患。

然而,在实际运行过程中,一旦这些部分反复遭受电压冲击并达到相应的水平,隐患点电场集中情况越来越严重,产生局部放电现象并逐步扩大,导致了电缆安全事故的发生。

2.10kV交联聚乙烯电缆故障原因分析由于受施工工艺、施工环境、运行环境、产品质量等因素的影响,10kV交联聚乙烯电缆头的故障原因也不同。

电缆头的连接管压接量不足或线耳安装紧固不到位,金属连接部位的接触电阻过大,温升较大。

电缆用高密度聚乙烯护套开裂问题的讨论文章介绍了高密度聚乙烯的性能及耐环境应力开裂性能,并对作为电缆护套料在使用过程中容易产生开裂的原因,开裂机理和危害展开分析,并提出合理的解决方案。

希望通过文章的分析,能够对相关工作提供参考。

标签:高密度聚乙烯;环境应力开裂;护套开裂;开裂机理前言高密度聚乙烯凭借着优良的机械强度、韧性及优异的耐热性、耐低温性能(最低使用温度-71℃~-100℃)、绝缘和化学稳定性,而且还具有良好的防水性能,已经被广泛用于电缆绝缘和护套。

但是聚乙烯有其自身缺陷,即耐环境应力开裂性能比较差。

有时在电缆加工过程或在使用敷设过程中,控制不当,都会导致电缆护套的开裂,影响电缆的使用寿命。

一般而言,当高密度聚乙烯护套用在光缆,通信电缆等小规格外径电缆时,由于厚度较薄,加工过程中。

但生产钢带铠装电缆外径比较大,护套厚度在2.5mm 以上。

如果在加工过程中,冷却不够或方法控制不当,就会在钢带间隙处产生裂纹和裂痕。

公司给内蒙古呼伦贝尔地区生产的一批YJY23 26/35kV 3×50电缆,在敷设过程中发现护套开裂,给客户和企业造成很大损失。

高密度聚乙烯护套开裂是困扰其作为电缆护套料的难题。

文章基于这个问题,根据实例对高密度聚乙烯护套开裂问题产生的原因、环境条件、开裂机理及危害进行分析,并提出合理的解决方案。

1 护套开裂问题的现象及危害文章对我厂生产的YJY23 26/35kV 3×50电缆出现的外护套开裂问题进行分析。

在成品电缆外护套,采用高密度聚乙烯作为护套料,在内蒙古呼伦贝尔地区(1月份当时环境温度-30℃)施工敷设中,电缆护套出现多处裂痕(如图1)。

后从电缆开裂护套的边缘取样检测,全部技术指标合格。

如图1在护套开裂处可以明显的看到里面的钢带。

对于这样的问题坚决不能放过,要找出问题的原因。

裂痕的危害:对护套裂痕直接造成电缆质量不合格,护套开裂会造成电缆进水,钢带腐蚀。

从而影响电缆的正常使用。

PAGE 061经验交流Experience Exchange电缆绝缘故障及解决方法■ 席娇娜 吴振远 吴士杰 冯成(江苏亨通线缆科技有限公司 江苏 吴江 215200)二十一世纪,随着我国电力行业的迅速发展,国民对电力市场的需求日益增加,但是在这个过程中逐渐暴露出的电缆故障问题也越来越多。

电缆绝缘故障是电缆故障中一个重要的问题,常见的造成绝缘故障的原因包括绝缘老化和生产导致的故障,所以讨论电力电缆的绝缘故障问题,能够有效减少电力事故,对电力电缆行业发展进步会产生很大的正面效果,本文主要讨论制造厂家生产和投入社会使用过程中电缆的绝缘故障及其解决方法。

In the 21st century, with the rapid development of China's electric power industry, the national demand for electric power market is increasing day by day. However, more and more cable faults are exposed in this process. Cable insulation fault is an important problem in the cable fault, common causes of insulation fault include insulation aging and production fault, so to discuss the insulation fault of power cable can effectively reduce power accidents, will have a great positive effect on the development of the power cable industry, This paper mainly discusses the insulation fault of cable in the process of manufacturer's production and social use and its solution.电缆绝缘 故障 老化 生产cable insulation; Fault; Aging; productionDoi:10.3969/j.issn.1673-5137.2021.03.008摘 要Abstract关键词Key Words1. 引言电缆绝缘是评定电缆质量的一个重要参数,根据电力系统中不同工作器件的用电特性,电线电缆的生产制造必须符合一定的绝缘性能,保证生产中绝缘性能可靠的因素主要有:绝缘偏心、绝缘系统伸率小、粘附力过大或过小等。

电线电缆绝缘材料及护套材料的老化分析电线电缆是传输电力或信号的重要设备,而绝缘材料和护套材料则是保障电线电缆正常工作的关键部分。

然而随着时间的推移,电线电缆中的绝缘材料和护套材料也会发生老化,导致其性能下降,甚至影响整个电线电缆的安全可靠运行。

对电线电缆中的绝缘材料和护套材料的老化进行分析十分重要。

本文将对电线电缆中常见的绝缘材料和护套材料的老化情况进行分析,并讨论其影响和预防措施。

一、绝缘材料的老化分析1. 电线电缆中常见的绝缘材料有聚乙烯(PE)、交联聚乙烯(XLPE)、交联聚氯乙烯(XLPE)、聚氯乙烯(PVC)等。

这些材料在长时间的工作中会受到环境温度、潮湿、紫外线、氧气和化学物质的影响,从而导致老化。

2. 绝缘材料的老化主要表现为机械性能和电气性能的下降。

机械性能包括拉伸强度、抗冲击性、弯曲性能等的减弱,而电气性能包括绝缘电阻、介电损耗等的增加。

这些老化现象会影响电线电缆的安全可靠工作。

3. 绝缘材料的老化是一个渐进过程,通常经过数十年的使用后才会显现出严重的老化症状。

在生产、安装和使用过程中,需要密切关注绝缘材料的老化情况,定期进行检测和评估,以确保电线电缆的安全运行。

2. 护套材料的老化会导致电线电缆的机械保护性能下降。

特别是在户外暴露的电线电缆中,经常受到紫外线和氧气的影响,从而加速了护套材料的老化。

这样的老化状况会影响电线电缆的使用寿命和安全性能。

三、绝缘材料和护套材料的老化影响及预防措施1. 老化绝缘材料和护套材料会影响电线电缆的安全运行,增加了电线电缆的故障风险。

为了预防老化给电线电缆带来的安全隐患,需要加强对绝缘材料和护套材料的质量控制,确保其符合相关的标准和规范。

2. 定期对电线电缆中的绝缘材料和护套材料进行检测和评估,对老化严重的电线电缆及时更换或修复,以延长电线电缆的使用寿命。

3. 在设计和安装电线电缆时,应考虑到绝缘材料和护套材料的老化特性,选择适合的材料和结构,提高电线电缆的抗老化能力。

电缆绝缘表面产生凹凸不平、鼓包的原因?解决方法?电缆绝缘表面产生凹凸不平、鼓包的原因?解决方法?聚乙烯(PE)是非极性材料,具有良好的电性能,但其分子结构呈线性,挤包成绝缘层后易开裂。

交联技术是PE改性的主要手段之一,交联后的PE可显著地提高其耐环境应力、使用温度及在高温下的力学性能。

作为PE交联方法之一的硅烷交联,使PE分子间形成C-Si-O-Si-C的交联网络,目前以其简单、经济和优越的性能而在低压电缆生产中被电缆制造商所推崇。

由于不同生产厂家的硅烷交联电缆料采用的挤出温度、挤出速度和交联速度等加工工艺不尽相同,对低压电缆绝缘线芯挤出表面质量的影响也较大。

本文就生产硅烷交联聚乙烯绝缘线芯过程中出现的表面凹凸不平、鼓包问题进行分析,并提出解决办法和控制对策。

1产生的原因1.1生胶现象交联绝缘线芯在生产过程中有时会出现生胶现象,也称为绝缘僵块或硬块。

产生这种现象的原因主要是:1)机颈或机头的温度不够,造成内部局部冷胶产生;2)因为机身温度或剪切力不够而引起的局部塑化不好;3)当过滤网的衬垫不到位,最终影响到交联绝缘料的挤出压力,也会产生生胶,使绝缘线芯表面出现凹凸的硬块。

1.2老胶现象交联绝缘线芯在出产过程中有时会出现老胶现象,也成为预交联,是因为交联料挤出时机头温度过高或交联料历久停留在流道内的死角所引起的,该老胶呈琥珀色,停留时间越长,其颜色越深,温度越高其颜色也越深。

一般产生老胶的原因有:1)挤出速度过快,螺杆转速越快,螺筒内交联料剪切作用力越强烈,这样使机身局部温度升高,导致老胶现象产生;2)交联绝缘料在机筒内停留时间过长,有一部分绝缘料产生过早交联,这样线芯在出模时就造成了表面凹凸不平。

3)过滤网衬垫位移造成分流板处的胶料压力分布不均匀,形成流道死角,这种情况下也会产生老胶,同时也有可能因过滤网失去部分过滤的作用,经过长时间出产后,也会使积累在螺杆头上的老胶在挤出时被带出,在绝缘层内混入老胶杂粒,造成绝缘线芯出现质量题目。

110kV及以上电缆线路外护套缺陷的查找及修复摘要:110kV及以上的电缆线路,其外护套对于电缆的意义非常重要,如果电缆的外护套出现破损或出现技术缺陷,会对电缆的金属护套的接地产生影响而产生环流,进而导致金属护套发热,降低电缆的输电能力,并且还会加速外护套的老化。

探测电缆外护套缺陷的主要方法为确定缺陷的性质、粗侧以及精测缺陷点,而外护套缺陷的修复则被分为四个步骤。

本次研究借助真实案例分析电缆线路外护套的缺陷查找及修复策略。

关键词:110kV;电缆线路;外护套缺陷;查找及修复1导言110kV 及以上电缆线路的外护套对电缆的保护作用不容替代,除了防护,它还能起到电气绝缘的作用。

当外护套出现缺陷而导致金属护套接地,金属护套就会形成一个接地的回路系统,这个回路系统就会形成环流。

在形成了环流之后,就会造成线路损耗的大幅度增加,金属护套会因线路电阻的增加而不断升温,这样一来,线路的输电能力就会减弱。

2产生电缆线路外护套缺陷的原因(1)生产厂家在制造的过程中,受到诸如制造工艺等因素的影响,当外护套一出厂,其实就已经存在质量缺陷了。

(2)在敷设施工的过程中,外护套会因为某些外力作用而出现损伤,主要因素为:第一,在进行线路敷设之前,未对施工现场进行彻底的清理工作,导致硬物对电缆造成损伤;第二,在进行电缆线路穿管的过程中,本应对预埋管线进行打磨处理,但实际操作中往往忽略这一问题,导致管内壁的尖刺物伤害外护套;第三,敷设过程中,由于牵引头和电缆的本体连接断裂,造成外护套出现损伤;第四,在敷设过程中出现野蛮施工等问题,造成外护套被割伤或划伤;第五,敷设完成后,施工人员没有进行有效的监护,电缆在后续使用过程中被人为损坏;第六,在完成敷设工作后,工作人员未按照要求固定电缆,在后期运行时,电缆出现滑落的情况。

(3)在制作电缆的接头时,由于没有采用合理的施工工艺而造成缺损的情况,主要有:第一,在制作接头时,接地线不具有良好的密封性,导致进水或受潮;第二,在竣工之前,没有将石墨导电层完全刮除,形成放电通路。

绝缘护套不良的修复方法一、适用范围电线电缆的PVC绝缘层和护套层出线局部缺陷时,允许进行进行修补,如断胶、塌坑、脱节、皱褶、凹凸、耳朵、包棱、击穿、接头等现象。

二、使用的材料和器械原材料用相同塑料的塑料条、皮、块、管,原材料应平整光滑、干净,无其他缺陷。

使用的器械是细木锉、刀、剪、钳子、螺丝刀、铜片或平整光滑的电缆纸。

塑料焊接用热风塑焊枪、电烙铁、焊枪功率在300W以上。

三、局部缺陷的修补方法击穿点、孔眼、塌坑等修补方法用刀修整缺陷,并剖割成45°角的坡形状大小一致的塑料块,放在修补区上,用钳子或螺丝刀固定好,然后用热风速焊枪连续焊好,用铜片压实、压紧、压平。

焊接塑料时,注意焊枪热风温度不要太高,以免修补处塑料焦烧。

修好后的缺陷处经火花机试验,不击穿为合格用刀在塑料层缺陷部位割成45°角的坡形,去形状、颜色、厚度一致的塑料块或条,用钳子或螺丝刀固定好后,用热风速焊枪接好,然后用铜片压实、压紧、压平,最后经火花机试验,不击穿为合格。

把塑料缺陷用刀刮平,凹陷部分用相同的塑料条在热风塑焊枪的作用下填平,然后用铜片在缺陷修复处压平、压紧、压实,经火花机试验,不击穿为合格。

四、大接头的修补方法1)一般大接头的修补:把断胶的两边用刀在塑料层上沿圆周割削成45°角的坡形,取清洁干净、颜色和厚度一致,长度和外径与断胶处一致的塑料管,在管一侧沿轴线上割削成相互为45°角的开口套在断胶处,用细铜丝等距离扎紧,然后用相同的塑料条在热风塑焊枪的焊接下,粘接焊好,再用铜片压实、压紧、压平。

经火花机试验不击穿为合格。

2)生产过程中大接头的修补:在生产过程中,由于其他原因在成暂时停车,护套断开,可以连续接头。

其方法是,把塑料护套割削成45°角的圆周坡形,退到机头,伸入模芯嘴内 30mm长,然后跑胶,把胶跑好后,机组人员相互配合好,开车时用手把塑料层连接好,然后再整形修补。

3)对电缆护套离一端头较长的长度上出现质量缺陷,而另一断头大部分护套良好,电缆长度定尺,也可采用生产过程中大接头的修补方法。

低压交联电缆绝缘层开裂原因分析与处理低压交联电缆绝缘层开裂原因分析与处理安装在露天的低压0.6/1kV交联聚乙烯绝缘电力电缆在使用l~2年后,其裸露在外面的电缆终端绝缘层出现了开裂或部分绝缘脱落,电缆芯线绝缘层发生变色及脆性开裂。

电力安装部门检查分析后认为:绝缘材料的性能较差是绝缘层开裂的主要原因。

1绝缘开裂现象在电缆敷设现场,发生电缆绝缘层开裂的是YJV或YJV22型0.6/1kV低压交联聚乙烯绝缘电力电缆,其所采用的绝缘料是交联聚乙烯。

聚乙烯经过蒸汽交联后,其分子结构转变为网状立体结构,使热塑性的聚乙烯变为热固性的交联聚乙烯,大幅度提高了材料的耐热性能和机械性能,并保持了优良的电气性能。

但由于上述工种电缆的绝缘材料不属于耐候型交联聚乙烯,其抗Et光老化性能较差。

若此电缆长期曝露在日光下,会加速绝缘层的老化,最终导致绝缘发生开裂或部分绝缘脱落。

2绝缘开裂原因分析电缆运行2年后,绝缘芯线表面呈竹节开裂形状,用手掰时绝缘材料碎裂成小块,同时红色芯线变成半透明。

这是因为在光、热、氧、应力诸多因素的共同作用下,芯线绝缘发生了脆性开裂。

2.1光老化作用由于电缆绝缘直接曝露在强阳光下,在受到热辐射作用的同时也受到光的长时间照射,造成绝缘材料光老化降解。

由于红色是最不耐受阳光的颜色:电缆中的红色芯线变色最严重。

光对加速交联聚乙烯的开裂起了很大的作用。

强阳光会对塑料和橡胶等高分子材料产生老化破坏作用。

对于大多数塑料来说,最易造成破坏的敏感波长(塑料对其吸收最大)在290~400ilm之间,即紫外光的波长范围内。

在较强的紫外光长期照射下,聚乙烯会引入较多的含氧基团,聚合物链大量断裂,分子量降低,分子量的分布加宽。

因此,光氧化降解是光老化的主要反应。

同时,含羰基分解产物和发色团的形成又加重了其颜色的变化,这可从红色芯线颜色变化最快中得到验证。

通常在生产电缆时,其外护套材料需添加光稳定剂、紫外线吸收剂和抗氧剂等。

而绝缘材料一般没有这方面的考虑。

PVC电缆料质量问题原因剖析这里主要结合挤出造粒工艺来进行分析和说明。

一些简单的常规问题,比如粒料粘连(冷却不充分)、模头出料不一致或只有部分地方出料(模头加热不均或加热不透、物料流动性差等原因造成)等,这里不作为说明的重点。

1、电缆料气孔问题造成此问题的原因主要有两个,一是原料中水分偏高,有可能水分超标的原料有PVC 树脂、增塑剂、填料和PVC 稳定剂,由于添加量比较大,PVC 树脂和填料应作为检查的重点。

这种状况,一般在捏合过程和挤出机抽真空处会有所表现。

二是因为配方体系稳定性差或物料高温停留时间过长,物料分解而导致气孔出现。

此问题严重时,一般会伴有颜色的变化。

2、电缆料析出问题因为电缆料中增塑剂比例较高,加之为降低成本一些抵挡增塑剂的混用,实际生产中析出问题出现还是较多的。

该问题主要和增塑剂品种及PVC 树脂颗粒结构有关,如果增塑剂与PVC 树脂的相容性差,这类增塑剂比例过高时,析出问题就不可避免。

一般都会归结到增塑剂这里。

其实PVC 树脂颗粒形态也与此有很大关系,如果颗粒过于紧密,皮膜太厚,增塑剂就不易进入到颗粒中,从而影响树脂与增塑剂分子的“结合”。

100gPVC 树脂增塑剂吸收量只能部分反应树脂的这种性能,可以作为一个参照。

但和实际情况还是有较大差异的。

如果是因树脂原因造成的析出,一般还会出现料偏硬或塑化不好现象,出现一些类似鱼眼状的小颗粒物质。

另外,物料的混合工艺对此影响也很大。

特别是混合过程中各种助剂的添加顺序及时机(温度或前面物料混合程度),对混合过程中增塑剂分散吸收以及电缆料析出问题有明显影响,这也是大家容易忽视的问题。

混料时要尽量保证增塑剂与PVC 树脂有充足的混合时间和一定的混合温度(90℃左右)。

3、电缆料表面粗糙问题表面粗糙分两种,一种是疙瘩,一种是麻点。

疙瘩主要是由一些混合时分散不均匀的粉料聚集体,挤出过程中不能塑化,被塑化的PVC 物料包覆一起由口模挤出,而在电缆料中形成的。

高压电缆外护套故障及其对策摘要:高压电缆是城市电网的重要组成部分,对人们的生产生活具有非常重要的作用,若要确保其安全运行,那么电缆外护套则是必不可少的。

然而,在高压电缆的现实应用过程中,通常会因为接地箱进水、接地线击穿、施工原因、中间接头防水密封不良或其他一些未查明的原因而发生故障。

本文试对这些故障原因进行分析,并总结相应的对策,以解决高压电缆外护套发生的故障问题,确保电网的正常运行。

关键词:电网改造;高压电缆;外护套;故障类型;原因;对策随着我国大部分城市不断地进行电网改造,高压电缆的使用愈加广泛,而电缆外护套作为保护电缆尤其是高压电缆的第一防线,其是否完好直接关系到电缆使用寿命。

因此,维护高压电缆的正常运行,预防高压电缆外护套发生故障,是电力行业必须要解决的一大问题,若是能有效解决这一问题,那么电缆线路的事故发生率将会显著降低,城市电网将会运行的更加安全稳定。

一、电缆外护套电缆外护套多由聚乙烯或聚氯乙烯2种材料制成,被套用在电缆的最外层,主要用以保护电缆免受外界腐蚀性物质、水分以及白蚁等昆虫的侵蚀,一般而言,在电缆外护套与电缆之间还会存在一层金属护套,如波纹铝护套,外护套实际上是为了保护这层金属护套而设计的,以免其受到周围其他物质的腐蚀,但是一些电缆并没有金属护套,这时外护套可以直接作为密封和绝缘装置使用,为电缆起到主绝缘保护与密封作用。

事实上,电压等级在110千伏以上的高压电缆绝大多数会选择单芯结构,电缆运行时导体电流产生的电磁感应会在金属护层(包括屏蔽层和护套)上形成感应电压,为了预防在金属护层上有感应电压形成环流,使电缆载流量降低,应该针对金属护层就连接进行一定的处理,并为其采用绝缘性能良好的外护套,以确保金属护层具有更高的对地绝缘。

然而,如果外护套受损,其所起到的保护、密封、绝缘作用失效,电缆的金属护层便会产生明显的环流,使电缆线路无法再输送如原来一样多的容量,一旦外护套发生较为严重的破损,金属护套被腐蚀,电缆的主绝缘被破坏,甚至发生绝缘击穿,那么将会发生严重事故。

电缆聚乙烯绝缘或护套表面缺陷的成因及解决

聚乙烯是性能优异的电缆绝缘和护套材料,具有优良的电气性能、低温性能、良好的化学稳定性和较小的密度等诸多优点,但同时也存在一些不足。

如:多数聚乙烯品种塑化温度高,如果加工工艺条件不当,就会产生表面缺陷,还易造成电缆在储存和使用中出现绝缘或护套开裂等。

就通常情况而言,当聚乙烯厚度较薄或加工温度较低时,因为冷却迅速、充分和均匀,一般出现问题少。

但在挤出厚度较大(如:电力电缆的护套厚度大多在2.0 mm以上,JKLY.1 0型电缆的绝缘厚度为3.4 mm)、挤出温度较高(如:线性低密度聚乙烯为l80—220℃,高密度聚乙烯为190~260℃),若冷却工艺处理不当就容易出现问题。

聚乙烯加工工艺控制主要从塑化挤出和冷却两方面来控制。

聚乙烯成型加工温度宽,但在低温挤出时易形成熔体破裂,造成表面粗糙,光亮度差,还会产生残留的内应力,导致绝缘或护套后期的开裂。

因此聚乙烯挤出温度要适当高些,以保证充分塑化,塑化越好,其耐环境应力开裂性能就越优良。

但挤出温度的提高会对电缆表面质量带来了一些负面影响,易形成表面缺陷,影响电缆表面质量,严重时造成废品。

2 常见的表面质量问题

线性低密度聚乙烯和高密度聚乙烯绝缘、护套生产中常见的表面缺陷主要有以下几种:

(1)电缆表面出现凹坑(见图1),有时连成一片形成凹凸不平的“核桃皮”状。

(2)电缆两侧对称位置沿轴向各形成一道类似刀刻的直线痕迹(见图2)。

(3)电缆表面出现散布的小坑,这些小坑形状有别于图l所示的凹坑,图l所示的凹坑是中部凹下去的,而这种坑是周边低于挤出层表面,中间却微微凸起,就像火山口中放了一个大馒头的形状(见图3)。

(4)电缆表面呈“鼓包”,严重时有一连几个,就象冰糖葫芦(见图4),这种情况在l0 kV架空绝缘电缆上较多见。

--------------

3 产生原因分析

对上述几种表面质量问题产生的原因分析:

(1)在实践中发现,上述第2节1的情况是聚乙烯从机头挤出后,在进入冷却水前有水滴溅落在线的表面。

第2节2的情况是电缆一半没入水中,一半露出水面,在水中半沉半浮而形成。

以上两种情况是因为高温熔融的聚乙烯冷却速度不一致所形成。

水珠溅落处和半沉于水的部分先与水接触,热量很快传导给水,迅速冷却,而暴露在空气中的部分主要靠辐射散热,冷却缓慢,因此与水接触部分先冷却收缩,而与空气接触部分还处于高温熔融状态,因冷却速度的差异形成凹凸不平的表面和在水与空气界面形成类似刀刻的直线痕迹。

以上两情况易导致挤出层最薄点厚度达不到要求,且严重影响产品外观,导致废品出现。

(2)经过跟踪观察,发现第2节3情况与电缆表面附有气泡有关,当电缆进入水中后,其表面经常会有气泡附着,而有气泡附着的位置冷却后就会有“火山口”样的小坑包,一个气泡形

成一个小坑包。

这是因为气泡将空气包覆于聚乙烯表面,与第2节1、2情况类似,聚乙烯与水接触部分冷却迅速,而气泡覆盖的部分冷却缓慢,这样形成四周低,中间高的圆形坑包。

当小气泡较多时,线的表面就出现一片麻坑,严重影响电缆外观。

形成气泡附着电缆表面的原因有:①冷却用的循环水流进水槽时流速快,水流急,高速水流将空气带入水中,一部分从水中自然逸出,一部分附着到电·缆表面,形成气泡。

②为避免聚乙烯骤冷而引起的残留内应力,并导致应力开裂,一般要求冷却水的温度设定为90℃一60℃一室温,即进行高低温分段冷却。

但实践中发现,选用90℃的水温过高,当超过2 00℃的熔融聚乙烯进入90℃冷却水中会使聚乙烯界面处的水温骤然升高,导致部分的水汽化,而这饱和蒸汽将在电缆表面形成大密度的气泡。

(3)“冰糖葫芦”的形成的原因:一是电缆线芯表面潮湿,高温熔融聚乙烯挤包上去以后导致水分汽化,其体积会急剧膨胀;二是与线芯结构有关,特别是JKLY.10 kV电缆,紧压导体外包覆一层密闭的导体屏蔽,高温熔融聚乙烯挤包上去后由于热传导的作用,导致线芯内部空气的膨胀,但是紧压导线结构密实,膨胀的热空气无法沿电缆线芯轴向全部逸出,于是沿径向将熔融聚乙烯拱起并形成环形鼓包,有时会连续出现几个而造成“冰糖葫芦”的出现。

4 应对措施

从上述原因的分析可采用以下应对措施:

(1)对于第2节1、2两种情况比较容易解决,只要使制品从机头出来后整体平稳进入水中,不让电缆部分入水或有水珠溅上即可。

(2)对于“火山口”样小坑包,可采取以下解决措施:①高温到室温分段冷却的第一段冷却水温选为60~70℃,以手可以伸入水中但停留片刻即感觉烫手为宜,这样既可避免因水温过低骤冷使聚乙烯产生内应力,又可避免水温过高,在聚乙烯表面形成气泡,产生凸起。

②冷却水循环过程中,向水槽加水要特别注意,宜采用大口径、低流速加水,并且水不能直接冲到产品表面,最好沿水槽壁缓缓流下。

这是因为,注水口的口径小,势必提高水流速度,高速水流会把空气带入水中;其次,水直接冲到产品表面会使水循环过程中进入水中的空气附着到产品表面,在产品表面形成大面积气泡。

这样都会导致“火山口”样小坑包形成。

③

在产品入水后约半米处增加一个去除气泡的装置,如用软毛刷或细棉纱触刷产品表面,拂去附着的气泡,保持产品表面光洁。

④在循环水中加入消泡剂,避免气泡的形成。

(3)对“冰糖葫芦”现象采取以下措施:①保持电缆线芯干燥,特别是线芯的表面干燥,在雨季要尽量缩短线芯的周转时间,减少挤塑工序前产品存放时间。

②冷却水槽距离机头要近,使制品尽快冷却,这样可减少热传导的时间,避免线芯中积存空气温度过度升高和膨胀,又可使聚乙烯尽快冷却定型。