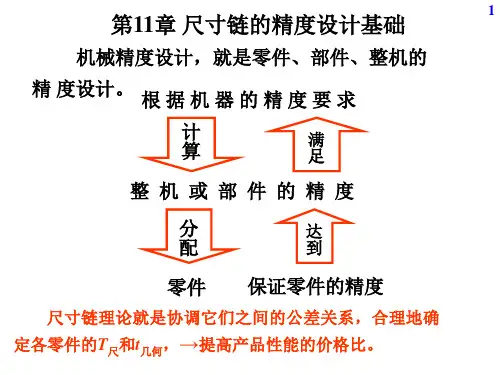

尺寸链的精度设计基础

- 格式:ppt

- 大小:818.50 KB

- 文档页数:41

尺寸链计算方法及案例详解计算机辅助公差设计1.确定产品的功能要求:首先需要明确产品的功能要求和性能指标,如尺寸精度、形状精度、位置精度等。

这些要求将成为确定公差的基础。

2.建立尺寸链:根据产品的设计和制造工艺,建立尺寸链,即确定产品各个尺寸之间的相互关系。

这可以通过绘制产品的尺寸和公差关系图来实现。

尺寸链图可采用包容模式或功用模式,用实线和虚线分别表示设计尺寸和公差。

3.评估公差传递路径:通过分析尺寸链图,评估不同尺寸之间的公差传递路径。

公差传递路径表示了如果一些尺寸的公差发生变化,它会如何影响其他尺寸。

这个过程通常可以通过计算公差传递系数来完成。

4.计算公差限制:根据产品的功能要求和公差传递路径,计算每个尺寸的公差限制。

公差限制是指一个尺寸的公差应该在什么范围内,才能保证产品的功能要求。

公差限制可以使用统计方法进行计算,如正态分布法或最大熵法。

5.优化公差分配:根据公差限制和产品的实际生产情况,对产品的公差分配方案进行优化。

这可以通过调整不同尺寸的公差范围来实现,以确保产品能够满足功能要求,并尽可能降低制造成本。

下面将通过一个案例来详细说明尺寸链计算方法的应用。

假设我们需要设计一个紧固件的尺寸链。

紧固件由两个部件组成:螺栓和螺母。

我们的目标是确定螺栓和螺母的公差范围,以确保它们能够正确地配合。

首先,我们需要确定紧固件的功能要求和性能指标。

假设紧固件的功能要求是能够承受一定的拉力,螺栓和螺母之间的配合要求是旋转配合。

接下来,我们可以建立尺寸链图。

假设螺栓的直径为d1,螺母的内径为d2,两者之间的配合间隙为g。

我们可以用实线表示设计尺寸,用虚线表示公差。

接着,我们需要评估公差传递路径。

在这个案例中,螺栓和螺母的配合是旋转配合,因此公差主要会影响配合间隙。

通过分析尺寸链图,我们可以看到,螺栓直径和螺母内径的公差都会影响配合间隙。

然后,我们可以计算公差限制。

假设螺栓直径和螺母内径的公差都符合正态分布。

机械设计基础如何进行尺寸链设计尺寸链设计是机械设计中非常重要的一环,它关系到产品的精确度和功能的实现。

在机械设计过程中,合理的尺寸链设计可以确保产品的稳定性、运动的平滑性以及工作效率的提高。

本文将介绍机械设计基础中的尺寸链设计,包括尺寸链的定义、尺寸链设计的步骤以及一些实际应用案例。

一、尺寸链的定义尺寸链是指在机械设计中,通过连接不同零部件之间的尺寸关系,形成一个相对稳定的尺寸链条。

在设计过程中,尺寸链需要考虑整体结构的稳定性和运动的平滑性。

一个好的尺寸链设计可以提高产品的精确度,降低故障率,并且方便制造和维修。

二、尺寸链设计的步骤1. 确定产品的功能要求:在进行尺寸链设计之前,首先需要明确产品的功能要求。

根据产品的功能要求,确定各个零部件之间的相对位置和运动方式。

2. 确定尺寸链的起点和终点:根据产品的功能要求,确定尺寸链的起点和终点,即起始尺寸和终止尺寸。

起点和终点之间的所有零部件需要通过合适的尺寸关系相互连接起来。

3. 确定尺寸链的传递方式:根据产品的功能需求,确定尺寸链的传递方式。

尺寸链的传递方式可以是直接传递、间接传递或者复合传递。

在传递方式的选择上,需要考虑产品结构的复杂程度和工作效率的要求。

4. 绘制尺寸链图:在尺寸链设计的过程中,需要将尺寸链的各个零部件和尺寸关系进行绘制。

通过绘制尺寸链图,可以直观地了解尺寸链的结构和尺寸关系,有助于后续的设计和制造工作。

5. 优化尺寸链的设计:在完成初步尺寸链设计之后,需要对尺寸链进行优化。

优化的目标是提高产品的精确度和稳定性,同时降低制造和维修的成本。

在优化的过程中,可以采用各种工具和方法,如CAD软件和有限元分析等。

三、实际应用案例1. 汽车发动机的尺寸链设计:在汽车发动机的设计过程中,尺寸链设计起到关键的作用。

通过合理的尺寸链设计,可以提高发动机的工作效率和可靠性。

例如,通过控制活塞的尺寸和连杆的长度,实现活塞运动的平滑性和发动机的动力输出。

机械加工工艺尺寸链的特征一、前言机械加工是制造业中最基础的加工方式之一。

其作用是将原材料通过机床等设备进行切削、钻孔、铣削等加工操作,使其达到预期的尺寸和形状要求。

其中,尺寸链是机械加工中常见的特征之一。

本文将介绍尺寸链的特征及相关的机械加工工艺。

二、什么是尺寸链?尺寸链指在同一零件上,多个相邻特征之间的公差传递所形成的一种关系。

简单来说,就是一个零件上多个特征之间相互关联,互相影响。

其目的是为了保证整个零件在装配时能够达到预期的匹配度和功能要求。

三、尺寸链的分类根据不同特征之间公差传递方式的不同,可以将尺寸链分为以下几种类型:1. 独立公差链:每个特征都有自己独立的公差限制,不会影响其他特征。

2. 串联公差链:各个特征之间通过公共面或公共轴线串联起来,其中一个特征超出公差限制,会影响后续特征的公差控制。

3. 并联公差链:各个特征之间通过多个公共面或公共轴线并联起来,其中一个特征超出公差限制,不会影响其他特征的公差控制。

四、尺寸链的设计原则在设计尺寸链时,需要遵循以下原则:1. 确定关键特征:对于一个零件而言,有些特征比其他特征更加关键。

因此,在设计尺寸链时需要确定哪些是关键特征,并将其放在优先考虑的位置。

2. 合理分配公差:在确定了关键特征后,需要合理分配每个特征的公差。

一般来说,越重要的特征应该拥有更小的公差限制。

3. 防止误差累积:在串联和并联公差链中,需要注意防止误差累积。

一旦前面的误差超出了允许范围,就会对后续操作造成影响。

4. 考虑装配顺序:在设计尺寸链时需要考虑装配顺序。

如果某个零件是最后装配到整体中去的,则其尺寸和形状应该更为精确。

五、尺寸链的加工工艺在机械加工中,尺寸链的加工需要遵循以下步骤:1. 确定关键特征:首先需要确定哪些特征是关键特征,并将其放在优先考虑的位置。

2. 制定公差方案:根据每个特征的重要性和对后续操作的影响程度,制定合理的公差方案。

3. 选择合适的机床和刀具:根据零件的形状和尺寸要求,选择合适的机床和刀具进行加工。

尺寸链基础一、基本概念为了保证机器或仪器能顺利的进行装配,并达到预定的工作要求。

要在设计与生产过程中,正确分析和确定各零部件尺寸关系,合理确定构成各有关零部件的几何精度(尺寸公差、形状和位置公差),它们之间的关系需用尺寸链来计算和处理。

1.尺寸链的基本术语与定义尺寸链的定义:在零件加工或机器装配过程中,由相互连接的尺寸形成封闭的尺寸组,称为尺寸链。

尺寸链图可见下图。

图1如图1所示零件,其轴向尺寸A0、A1、A2之间也具有封闭性,所组成的尺寸链叫工艺尺寸链。

当尺寸A1、A2一旦确定了,尺寸A0也就得到了,所以A0是加工后间接得到的。

尺寸A0的大小受尺寸A1、A2大小的影响图2如图2所示为轴和孔的装配,间隙S0与孔尺寸S1和轴的尺寸S2也组成封闭图形。

其中S1和S2是直接获得的尺寸,S0是装配后间接获得的尺寸,因此它们构成一个装配尺寸链。

从以上分析,我们可以看出尺寸链具有以下三个特点:1、封闭性:尺寸链必须是由一系列相互连接的尺寸组成的封闭图形。

(至少由三环尺寸组成)。

2、相关性(函数性):尺寸链中的间接尺寸要受到直接获得尺寸的影响,它们彼此关联,互相制约。

3、唯一性:尺寸链中只有一个间接获得的尺寸(即一个封闭环)。

构成尺寸链的各个尺寸称为环。

环封闭环:加工或装配过程中最后自然形成的那个尺寸。

如上图中的A0和S0。

组成环:尺寸链中除封闭环以外的其他环。

根据它们对封闭环影响的不同,又分为增环和减环。

增环:与封闭环同向变动的组成环称为增环,即当该组成环尺寸增大(或减小)而其它组成环不变时,封闭环也随之增大(或减小),如上图中的A1和S1;减环:与封闭环反向变动的组成环称为减环,即当该组成环尺寸增大(或减小)而其他组成环不变时,封闭环的尺寸却随之减小(或增大),如上图中中的A2和S2。

箭头法判断增减环封闭环A0上面按任意指向画一箭头,见下图,沿已定箭头方向在每个组成环符号A1、A2、A3上各画一箭头,使所画各箭头依次彼此头尾相连,组成环中箭头与封闭环箭头方向相同者为减环,相反者为增环。

尺寸链的计算方法尺寸链是产品设计和制造中非常重要的一环,它直接关系到产品的质量和性能。

正确的尺寸链计算方法能够有效地提高产品的精度和稳定性,降低生产成本,提高生产效率。

下面我们将介绍尺寸链的计算方法,希望能对大家有所帮助。

首先,尺寸链的计算需要明确产品的尺寸要求和公差范围。

在确定了产品的设计尺寸和公差范围后,我们可以开始计算尺寸链。

尺寸链的计算方法主要包括两个步骤,一是确定尺寸链的起点和终点;二是计算每个尺寸链的偏差值。

确定尺寸链的起点和终点是尺寸链计算的第一步。

起点一般是产品的基准尺寸,终点是产品的最终尺寸。

在确定了起点和终点后,我们可以根据产品的装配关系和功能要求,确定各个尺寸链的传递方向和传递路径。

这样就可以建立起尺寸链的传递路径图,为后续的计算奠定基础。

接下来是计算每个尺寸链的偏差值。

在计算偏差值时,我们需要考虑尺寸链中各个零部件的公差叠加情况。

一般来说,我们可以采用最大公差法或最小公差法来计算尺寸链的偏差值。

最大公差法是指在每个尺寸链中,取各个零部件公差的最大值作为该尺寸链的偏差值;最小公差法则是取各个零部件公差的最小值作为该尺寸链的偏差值。

选择哪种方法取决于产品的实际情况和要求。

除了以上的基本计算方法外,我们还需要注意一些尺寸链计算中的常见问题。

比如,在计算尺寸链的偏差值时,需要注意零部件公差的合理分配,避免出现偏差值过大或者过小的情况。

此外,还需要考虑产品在使用过程中可能出现的磨损和变形情况,以及在生产过程中可能出现的加工误差和设备精度等因素。

总之,尺寸链的计算方法是产品设计和制造中不可或缺的一部分。

正确的尺寸链计算能够有效地提高产品的质量和性能,降低生产成本,提高生产效率。

希望通过本文的介绍,能够帮助大家更好地理解尺寸链的计算方法,为产品设计和制造提供更好的支持。

尺寸链公差

尺寸链公差是指在一定的工艺要求下,为保证零部件的互换性和

装配性,在设计和制造过程中所允许的尺寸偏差范围。

在机械制造中,尺寸链公差是非常重要的一项基础工作,对于确保零部件质量、降低

制造成本和提高生产效率都有着重要的意义。

尺寸链公差分为基本公差、限制公差和配合公差。

其中,基本公

差是指在不同等级下能接受的最大公差范围。

限制公差是指在特殊情

况下,需要加大或缩小公差范围的限制条件。

而配合公差是指要求不

同零件在合理范围内允许的互相配合公差。

在实际生产中,尺寸链公差的设置需要考虑多种因素。

例如材料

的物理性质、生产工艺的精度要求、工件之间的相互作用和温度变化

等因素。

针对不同的零部件,需要设定相应的公差等级和公差系数。

在实践操作中,正确地设置尺寸链公差对成品的质量和效率有着

关键的影响。

如果公差过大,将会导致零部件之间的配合紧度不够或

者引起装配误差,最终导致产品失效。

而公差过小则会增加生产难度

和成本,影响生产效率。

因此,在制造过程中,需要根据实际需要进行适当的尺寸链公差

控制和调整,以确保生产出高质量的产品。

同时,还要保证零部件的

良好互换性和装配性,以提高生产效率和降低成本。

机械设计基础中的尺寸链与公差分析尺寸链与公差分析在机械设计基础中,尺寸链和公差分析是两个重要的概念,它们对于确保产品的质量和性能起着关键作用。

本文将从尺寸链的概念、尺寸链分析的方法以及公差分析的意义等方面进行阐述。

1. 尺寸链的概念尺寸链是指在机械装配过程中,各个关键部件的尺寸之间的相互关系。

在一个机械系统中,各个部件的尺寸必须满足一定的要求,以确保装配的正确性和工作的稳定性。

尺寸链的建立需要考虑到装配的顺序、尺寸的限制以及功能与效能等因素。

2. 尺寸链分析方法尺寸链分析是为了确定装配过程中各个部件尺寸的控制范围,以保证装配的质量和可靠性。

常用的尺寸链分析方法有以下几种:(1) 结构法:通过建立各部件之间的结构关系,确定各个部件之间的尺寸要求和公差范围。

(2) 功能法:根据产品的功能要求,确定各个部件的尺寸限值,使其满足产品的使用要求。

(3) 统计法:通过对一组相同部件的尺寸进行统计分析,确定其尺寸的均值、极限和公差。

(4) 经验法:根据设计师的实际经验和相关标准规范,确定各个部件的尺寸链。

通过以上方法的综合运用,可以建立合理的尺寸链分析模型,从而确保产品的尺寸控制和装配质量。

3. 公差分析的意义公差分析是为了确定机械系统各个部件的公差,以确保装配的精度和性能。

公差是指在设计和制造过程中,由于种种原因所引起的尺寸和形状上的误差。

公差分析的主要目的是通过确定合适的公差限制,控制装配过程中的误差,从而提高产品的精度和性能。

公差分析的意义主要表现在以下几个方面:(1) 可靠性:通过合理的公差分析,可以减少装配过程中的配合和间隙问题,提高产品的可靠性和稳定性。

(2) 成本控制:合理的公差分析可以避免不必要的尺寸测量和调整,减少生产成本。

(3) 产品质量:公差分析有助于控制产品的尺寸精度,实现产品的一致性和稳定性,提高产品的质量。

(4) 工艺优化:公差分析可以为工艺优化提供依据,有助于改进制造工艺,提高生产效率。

尺寸链在设计机器和部件时,除了需要进行运动、强度和刚度等计算外,还需要进行几何量分析计算(即所谓精度设计),以确定机器零件的尺寸公差和几何公差等。

其目的是在于保证机器能顺利进行装配,并能满足预定的功能要求。

在充分考虑整机、部件的装配精度与零件加工精度的前提下,运用尺寸链计算方法,可合理地确定零件的尺寸公差与位置公差,使产品获得尽可能高的性价比,创造最佳的技术经济效益。

设计计算时可参照我国的国家标准:GB/T5847-1986 →2004 《尺寸链计算方法》JB/T9186-1999 《统计尺寸公差》1.尺寸链的术语及定义(1)尺寸链:在机器装配或零件加工过程中,由相互连接的尺寸形成封闭的尺寸组。

(2)环:列入尺寸链中的每一个尺寸。

用大写英文字母表示。

(3)封闭环:尺寸链中在装配或加工过程中最后自然形成的那一个环。

下角标用0表示。

(4)组成环:尺寸链中对封闭环有影响的全部环。

分为增环和减环。

下角标用1、2、3、…表示。

增环:它的变动会引起封闭环同向变动的组成环。

减环:它的变动会引起封闭环反向变动的组成环。

(5)补偿环:尺寸链中预先选定的某一组成环,通过改变其大小或位置,使封闭环达到规定的要求。

(6)传递系数:各组成环影响封闭环大小的程度和方向的系数。

2.尺寸链的分类按尺寸链中各环的相互位置分:(1)直线尺寸链:全部组成环皆平行封闭环的尺寸链。

(2)平面尺寸链:全部组成环位于一个平面或几个平行平面,某些组成环不平行于封闭环的尺寸链。

(3)空间尺寸链:全部组成环位于几个不平行的平面内的尺寸链。

尺寸链的建立3.(3)零件位置误差对封闭环的影响位置误差可以按尺寸链中的尺寸来处理(包容要求时不用考虑)。

将其作为组成环列入尺寸链中,通过分析确定是增环还是减环。

4.尺寸链的计算计算尺寸链的目的在于正确地确定有关尺寸的公差和极限偏差。

根据不同的要求,尺寸链的计算可分为设计计算、校核计算和工艺尺寸计算。

设计计算已知封闭环的极限尺寸和各组成环的基本尺寸,计算各组成环的极限偏差。

零部件尺寸链

零部件尺寸链指的是各种零部件的尺寸之间的关系、相互匹配和适配性,其主要目的是确保整个产品的各个零部件尺寸之间的协调性和兼容性,以便于实现产品的高性能、高可靠性和高稳定性。

一个完整的零部件尺寸链包括以下几个方面:

1.设计尺寸:产品设计时所规定的尺寸,通常是模型或图纸上的尺寸。

2.公差范围:在设计尺寸的基础上,允许存在的误差范围,这是为了确保产品的生产能够获得可控的制造偏差。

3.加工精度:产品实际加工的尺寸精度,包括公差、表面粗糙度和垂直度等,这些精度要求是由加工方式和加工设备的精度所决定的。

4.测量精度:产品尺寸测量的精度和精度控制方式,通常通过测量设备和测量方法来实现。

5.装配精度:产品组装时所需要的精度要求,包括配合间隙、扭矩要求、各种连接方式和配合间隙等。

6.环境条件:在使用环境中产品尺寸的影响因素,如温度、湿度、压力等环境因

素。

综上所述,零部件尺寸链是一个系统性的概念,它涉及到产品设计、生产、测量和装配等多个环节,因此,在产品设计和生产中,需要充分考虑零部件尺寸链的全面性和科学性,以确保产品的品质和竞争力。