尺寸精度

- 格式:ppt

- 大小:4.65 MB

- 文档页数:127

工件获得尺寸精度的方法

获得工件尺寸精度的方法通常取决于所使用的测量工具、设备和测量方法。

以下是一些常见的工件尺寸测量方法:

1. 卡规测量:使用卡规(卡钳)可以快速、相对简便地测量工件的长度、宽度和高度。

卡规通常有不同的测量精度,你可以选择适合你需要的卡规来进行测量。

2. 游标卡尺测量:游标卡尺是一种精密测量工具,适用于测量较小尺寸的工件。

它具有高度的分辨率,可以提供相对较高的精度。

3. 三坐标测量机:三坐标测量机是一种高精度的测量设备,适用于测量三维工件的形状和尺寸。

它通常配备了各种探头和传感器,可以实现对复杂工件的全方位测量。

4. 光学投影仪:光学投影仪可以用于测量平面尺寸,尤其是对于平面零件的轮廓和表面特征的检查。

5. 激光扫描仪:激光扫描仪可以生成工件的三维点云数据,进而提供详细的形状和尺寸信息。

6. X射线测量:对于一些密闭结构或内部特征的工件,X射线测量是一种非破坏性的检测方法,可以提供对内部尺寸的准确测量。

7. 坐标测量机:坐标测量机是一种自动化测量设备,可以通过运动控制系统测量三维工件的尺寸。

8. 扫描电子显微镜:对于微小尺寸的工件,扫描电子显微镜可以提供高分辨率的图像,并允许进行微米级别的测量。

在选择测量方法时,考虑工件的尺寸范围、形状复杂度、精度要求以及测量设备的可用性是很重要的。

同时,要确保所使用的测量工具经过校准,并按照正确的程序进行测量,以确保得到准确可靠的尺寸数据。

机械加工精度名词解释

机械加工精度指的是针对零件或工件加工过程中所要求的尺寸、形状、位置、表面粗糙度等方面的精确度。

精度是指实际测得结果与理论值之间的偏差或误差程度,常用的机械加工精度名词包括以下几个:

1. 尺寸精度:指零件加工后尺寸测量值与设计尺寸之间的偏差。

这是表征零件尺寸准确程度的指标,通常用公差表示。

2. 形状精度:指零件加工后形状特征与设计要求之间的偏差。

例如,平整度、圆度、直线度等,用来描述零件表面的平整程度以及曲线、直线等特征的精确程度。

3. 位置精度:指零件加工后特定特征之间的相对位置偏差。

常用的位置精度名词包括平行度、垂直度、同轴度等,用来描述零件特征在空间中的位置关系。

4. 表面粗糙度:指加工后零件表面的光洁程度。

常用参数包括Ra(平均粗糙度)、Rz(Z向平均粗糙度)等,用来描述零件表面的粗糙度。

这些机械加工精度的指标对于确保零件的质量和功能至关重要,能够影响到零件的装配性能和使用寿命。

机械精度等级标准机械精度等级标准是指机械加工件在尺寸、形位、表面粗糙度等方面的精度等级。

在机械制造领域中,精度等级标准是非常重要的,它直接关系到机械加工件的质量和使用效果。

因此,制定机械精度等级标准是非常必要的。

目前,国际上通用的机械精度等级标准主要有ISO、GB和JIS 等。

其中,ISO是国际标准化组织制定的标准,GB是中国国家标准,JIS是日本工业标准。

这些标准都是根据不同的机械加工件进行制定的,具体的标准内容也有所不同。

下面就分别介绍一下ISO、GB和JIS的机械精度等级标准。

ISO机械精度等级标准主要包括以下几个方面:1.尺寸精度等级:ISO标准规定了从IT01到IT18共18个尺寸精度等级。

其中,IT01是最高精度等级,IT18是最低精度等级。

2.形位精度等级:ISO标准规定了从IT01到IT14共14个形位精度等级。

其中,IT01是最高精度等级,IT14是最低精度等级。

3.表面粗糙度等级:ISO标准规定了从Ra0.1到Ra100共40个表面粗糙度等级。

其中,Ra0.1是最高精度等级,Ra100是最低精度等级。

GB机械精度等级标准主要包括以下几个方面:1.尺寸精度等级:GB标准规定了从IT01到IT18共18个尺寸精度等级。

其中,IT01是最高精度等级,IT18是最低精度等级。

2.形位精度等级:GB标准规定了从IT01到IT14共14个形位精度等级。

其中,IT01是最高精度等级,IT14是最低精度等级。

3.表面粗糙度等级:GB标准规定了从Ra0.1到Ra100共40个表面粗糙度等级。

其中,Ra0.1是最高精度等级,Ra100是最低精度等级。

JIS机械精度等级标准主要包括以下几个方面:1.尺寸精度等级:JIS标准规定了从IT01到IT18共18个尺寸精度等级。

其中,IT01是最高精度等级,IT18是最低精度等级。

2.形位精度等级:JIS标准规定了从IT01到IT14共14个形位精度等级。

尺寸精度等级

尺寸精度是指产品加工尺寸的精确度大小,它是加工技术质量评价及成品优劣

的重要参考标准,可以直接反映出产品加工工艺的精湛程度。

国际上普遍使用尺寸精度等级标准,以统一衡量不同厂家的加工机械的精度。

尺寸精度的等级有六个,按照从低到高的顺序依次为K、M、F、H、S、V。

K级尺寸精度属于最低等级,它允许有较大的误差。

虽然此等级的精度低,但

在一般电器设备、家具和衣物等生活用品中使用十分广泛,只要能够满足使用功能即可。

M级尺寸精度表示夹持部之间允许的最大公差,通常是较低精度的精密仪器

用到的等级。

F级尺寸精度属于较高等级,表示相对精度要更高,可以用在一般的汽车和船

舶部件,机床加工的部件等。

H级尺寸精度相对苛刻得多,可以用于汽车行业中最

先进、最复杂的部件或医疗设备等,要求精度高。

S级尺寸精度与H级相比,要求精度更高,往往用于航空航天、微机器等超精

密部件加工中。

V级尺寸精度是留给最高精度要求的,往往用于仪器仪表中最先进、最复杂的细件。

因其精度苛刻,加工难度高,加工费用也相应上升。

从上面可以看到,尺寸精度等级越高,则加工尺寸的精度要求就越高,它是衡

量产品质量状况的重要参考标准,尤其在家电、汽车、航太等行业的机械加工中,尺寸精度更是一个需要集中关注的问题。

尺寸精度获得方法尺寸精度是指测量或设计中所能达到的最高精度水平。

在许多行业和领域,如制造业、建筑工程、地理测量等,尺寸精度都是非常重要的。

本文将介绍一些常用的方法来获得尺寸精度,并提供详细的步骤和技巧。

一、使用适当的测量工具1. 准备好所需的测量工具,如卡尺、游标卡尺、显微镜等。

确保这些工具都是经过校准并具有良好的精度。

2. 选择适当的测量工具来满足你的需求。

如果你需要测量小尺寸物体,可以使用显微镜或游标卡尺;如果你需要测量大尺寸物体,可以使用卡尺或激光测距仪。

3. 在进行任何测量之前,确保你已经熟悉了所选工具的操作方法,并且能够正确地读取和记录测量结果。

二、正确放置被测物体1. 将被测物体放置在一个稳定且平坦的表面上,以确保其不会晃动或移动。

2. 如果可能,使用夹具或支架来固定被测物体,以防止其发生变形或移动。

3. 在进行测量之前,检查被测物体的表面是否清洁,并清除任何可能影响测量结果的杂质或污垢。

三、正确的测量技巧1. 在进行测量之前,确保你的视线与被测物体垂直,并且你能够清楚地看到所要测量的尺寸。

2. 使用适当的力度来进行测量。

对于柔软的材料,应用轻微的压力;对于硬质材料,可以施加适度的压力以确保准确性。

3. 对于曲线或不规则形状的物体,可以使用多个点进行测量,并计算平均值以提高精度。

4. 如果可能,使用辅助工具来帮助你进行精确的测量。

在使用卡尺时,可以使用放大镜来提高读数精度。

四、校准和调整1. 定期校准你所使用的测量工具。

校准可确保工具始终保持良好的精度和准确性。

2. 如果你发现某个工具出现了偏差或不准确,可以尝试进行调整。

一些工具提供了调整螺丝或旋钮,通过调整它们可以修正工具的误差。

五、记录和分析测量数据1. 在进行测量时,始终记录测量结果。

确保你的记录准确、清晰,并包含单位和任何相关的附加信息。

2. 对于重复测量,比较不同测量之间的差异,并分析可能的原因。

这有助于确定测量结果的稳定性和可靠性。

国标精度等级摘要:1.引言:介绍国标精度等级的背景和意义2.国标精度等级的定义与分类3.国标精度等级的具体内容4.国标精度等级的应用领域5.国标精度等级的发展趋势6.结论:总结国标精度等级的重要性和未来发展正文:【引言】随着科技的发展,精密制造和测量的需求日益增长。

在众多行业中,精度等级已成为衡量产品质量和性能的重要指标。

为了规范和指导我国的精密制造和测量技术,国家制定了一系列关于精度等级的标准,即国标精度等级。

本文将介绍国标精度等级的背景、定义、具体内容、应用领域以及发展趋势。

【国标精度等级的定义与分类】国标精度等级是指根据产品的尺寸、形状、表面粗糙度、圆度、直线度等参数的允许偏差范围,划分出的一系列等级。

国标精度等级主要分为以下几类:1.尺寸精度等级:根据尺寸公差的允许范围,分为IT01、IT0、IT1、IT2、IT3、IT4、IT5、IT6、IT7、IT8、IT9、IT10 等11 个等级。

2.形状精度等级:根据轮廓公差的允许范围,分为A、B、C、D、E 等5 个等级。

3.表面粗糙度精度等级:根据表面粗糙度的允许范围,分为Ra0.1、Ra0.4、Ra0.8、Ra1.6、Ra3.2、Ra6.3、Ra12.5 等7 个等级。

4.圆度精度等级:根据圆度的允许范围,分为0、1、2、3、4 等5 个等级。

5.直线度精度等级:根据直线度的允许范围,分为0、1、2、3、4 等5 个等级。

【国标精度等级的具体内容】国标精度等级的具体内容包括各个等级的允许偏差范围、检测方法和评定规则等。

以尺寸精度等级为例,IT01 级要求尺寸公差为0,即零件尺寸完全符合设计要求;而IT10 级则要求尺寸公差较大,允许的尺寸偏差也相应较大。

【国标精度等级的应用领域】国标精度等级广泛应用于各类机械零件、工具、仪器仪表、电子产品等领域。

在精密制造业,国标精度等级是衡量产品质量和性能的重要依据。

对于设计、生产、检测等环节,都需要严格按照国标精度等级进行操作,以确保产品的精度和性能。

尺寸精度的获得方法尺寸精度是指测量或制造过程中,所能达到的尺寸精确度。

在工业生产和科学研究中,尺寸精度的获得方法对于保证产品质量和实验结果的准确性至关重要。

本文将介绍一些常见的尺寸精度获得方法,并探讨它们的优缺点。

1. 直接测量法直接测量法是最常见、最直接的获得尺寸精度的方法之一。

它通过使用测量仪器,如卡尺、游标卡尺、显微镜等,直接读取被测物体的尺寸数据。

这种方法简单易行,适用于大多数情况下。

然而,直接测量法存在一定局限性。

首先,仪器本身具有一定的误差,需要经过校准才能保证准确性。

其次,在实际操作中,人为因素也会对测量结果产生影响。

此外,对于非常小或非常大的尺寸范围,直接测量法可能无法满足要求。

2. 光学投影仪光学投影仪是一种利用光学原理进行尺寸测量的仪器。

它通过将被测物体放置在一个特定位置,利用光学系统将其投影到屏幕上,并通过测量屏幕上的影像来获得尺寸数据。

光学投影仪具有高精度、高效率的特点。

它可以同时测量多个尺寸参数,并且适用于复杂形状的物体。

此外,光学投影仪具有自动化程度高、操作简单等优点。

然而,光学投影仪也存在一些限制。

首先,它对被测物体的表面要求较高,不能适用于粗糙表面或反射性较强的材料。

其次,光学投影仪本身需要经过精确校准才能保证准确性。

3. 三坐标测量机三坐标测量机是一种利用机械和电子技术进行三维空间内尺寸测量的设备。

它通过探针接触被测物体表面,并记录位置信息来获得尺寸数据。

三坐标测量机具有高精度、高灵活性的特点。

它可以实现对复杂形状和曲面的精确测量,并且可以自动化操作。

此外,三坐标测量机还可以进行数据分析和比较,用于质量控制和工艺改进。

然而,三坐标测量机的使用需要一定的专业知识和技能,并且对环境要求较高。

此外,由于接触式测量可能对被测物体造成损伤,因此对于某些特殊材料或精密零件的测量,可能需要采用非接触式测量方法。

4. 激光干涉仪激光干涉仪是一种利用激光干涉原理进行尺寸测量的设备。

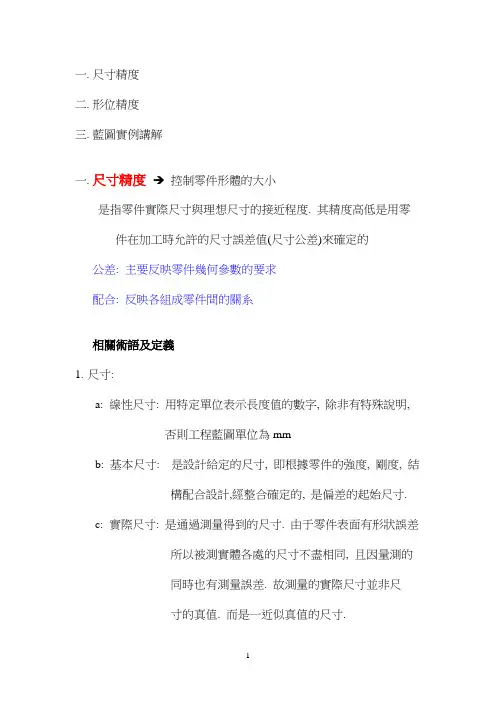

一.尺寸精度二.形位精度三.藍圖實例講解一.尺寸精度 控制零件形體的大小是指零件實際尺寸與理想尺寸的接近程度. 其精度高低是用零件在加工時允許的尺寸誤差值(尺寸公差)來確定的公差: 主要反映零件幾何參數的要求配合: 反映各組成零件間的關系相關術語及定義1.尺寸:a: 線性尺寸: 用特定單位表示長度值的數字, 除非有特殊說明,否則工程藍圖單位為mmb: 基本尺寸: 是設計給定的尺寸, 即根據零件的強度, 剛度, 結構配合設計,經整合確定的, 是偏差的起始尺寸.c: 實際尺寸: 是通過測量得到的尺寸. 由于零件表面有形狀誤差所以被測實體各處的尺寸不盡相同, 且因量測的同時也有測量誤差. 故測量的實際尺寸並非尺寸的真值. 而是一近似真值的尺寸.d: 極限尺寸: 是指允許尺寸變化的兩個界限值, 包含最大,最小極限尺寸以上四尺寸間的關系:基本尺寸和極限尺寸是設計確定的尺寸, 實際尺寸是完工零件測量得到的尺寸, 極限尺寸用於控制實際尺寸2.偏差, 公差, 及公差帶a: 尺寸偏差: 指某一尺寸減其基本尺寸所得的代數差, 可歸納為以下4項a1: 實際偏差: 即實際尺寸減基本尺寸所得的代數差a2: 極限偏差: 即極限尺寸減基本尺寸所得代數差a3: 上偏差: 最大極限尺寸減基本尺寸的得的代數差a4: 下偏差: 最上極限尺寸減基本尺寸的得的代數差註: 偏差值可為正值, 負值或為零. 且除零外前面必須加上”+”“-“號極限偏差用於控制實際偏差B: 尺寸公差: 是指允許尺寸的孌動量等于最大極限尺寸與最小極限尺寸之代數差的絕對值, 也等于上下偏差之代數差的絕對值C: 公差帶圖及公差帶1.公差帶: 是由公差值和極限偏差所決定如圖所示: 一般偏差以基本尺寸為零線, 零件以上的偏差為正偏差, 零線以下的偏差為負偏差, 由上下偏差的兩條直線段形成的區域稱為公差帶. 公差帶在垂直零線方向的寬度代表公差值為使公差帶標準化, 國標GB1800-79提出標准公差和基本偏差概念A: 標准公差: 國標規定的公差值, 使公差量的大小標准化B: 基本公差: 國標規定的上偏差或下偏差, 一般為靠近零件的偏差, 使公差帶相對零線的位置標准化例:基本尺寸為30mm, 孔的极限尺寸: Dmax=30.021mm,Dmin=30mm;軸的极限尺寸: d max=29.980mm, d min=29.967mm 現測孔軸的實際尺寸分別為D=30.010mm,d=29.975mm,分別求孔,軸的极限偏差,實際偏差及公差,並畫出公差帶圖.3: 配合及配合公差:A: 配合是相互結合的孔和軸或零組件間公差帶的關系B: 間隙或過盈: 是指孔的尺寸減去相配合的軸的尺寸所得的代數差. 此差為正是稱間隙, 為負時稱過盈C: 配合種類:C1: 間隙配合: 指具有間隙的配合, 包括最小間隙等于零C2: 過盈配合: 指具有過盈的配合, 包括最小過盈等于零C3: 過渡配合: 指可能具有間隙或過盈的配合,此時相配合的二者公差帶相互交壘D: 配合公差及配合公差帶圖D1: 配合公差: 指允許間隙或過盈的變勸量D2: 配合公差帶圖:配合公差帶完全在零線上的配合是間隙配合,完全在零線以下的是過盈配合, 跨在二者之間的為過渡配合E: 基准制E1: 基孔制: 指基本偏差為一定的孔的公差帶, 與不同基本偏差的軸的公差帶形式的一種配合, 公差帶在零線上方即EI=0 內圈與軸E2: 基軸制:指基本偏差為一定的軸的公差帶與不同基本偏差的也的公差帶形式各種配合, 公差帶在零線下方即ES=0, 外圈與外殼4: 尺寸公差帶標准化:A: 公差帶基本要素: 公差帶大小和公差帶位置A1: 公差帶大小標准化-------------標准公差系列公差單位: mm I=0.45 3√D+0.001D公差帶大小標准化----標准公差系列。

机械加工精度几何参数符号表示1. 介绍机械加工精度是指机械零件在加工过程中所能达到的尺寸精度、形位精度等几何参数的表示。

精度的表示在机械设计和加工中起着至关重要的作用,它直接关系到产品的质量和可靠性。

对于机械加工中的精度参数符号表示,需要有一套标准的符号表示方法。

2. 尺寸精度符号表示尺寸精度是衡量零件尺寸大小的准确度的指标,通常用T表示。

在图纸上,尺寸精度一般表示在公差之内是否合格。

如果一个孔的直径为20mm,公差为±0.01mm,那么在图纸上表示为Φ20±0.01。

3. 形位精度符号表示形位精度是指零件表面形状和相对位置的精度。

在图纸上,形位精度通常用符号来表示。

圆度用表示为R,平面度用符号表示为F,直线度用符号表示为L,倾斜度用符号表示为I。

这些符号通常会和具体的数值一起使用,例如R0.02表示圆度为0.02mm。

4. 符号表示方法在机械加工中,符号表示方法要符合国际标准化组织的标准,以保证符号的统一和准确性。

在图纸中,需要使用专门的标准符号字体,并按照规定的格式和位置进行标注。

5. 应用案例举例来说,如果一个机械零件需要达到直线度为0.05mm的精度要求,那么在图纸上表示为L0.05。

又如,如果需要控制孔的位置偏差在0.1mm范围内,那么在图纸上表示为0.1。

6. 结论机械加工精度的几何参数符号表示是机械设计和加工中非常重要的一环。

通过标准的符号表示方法,可以有效地表达出零件的精度要求,使得加工过程更加准确可靠。

在机械设计和加工中,应充分重视机械加工精度的几何参数符号表示。

为了更深入地了解机械加工精度几何参数的符号表示,我们可以对不同类型的精度参数符号表示进行更详细的探讨。

我们来看尺寸精度符号表示。

尺寸精度是衡量零件尺寸大小的准确度的指标。

在标准图纸上,尺寸精度通常用T表示。

T表示的尺寸精度等级分为IT01、IT0、IT1、IT2、IT3、IT4六个等级。

其中,IT01等级是最高精度等级,IT4等级是最低精度等级。

基本尺寸精度与公差精度的关系基本尺寸精度与公差精度的关系导言:基本尺寸精度和公差精度是机械制造领域中重要的概念之一。

基本尺寸精度指的是产品设计定义的理论尺寸,而公差精度则是指产品在制造过程中允许存在的尺寸偏差。

本文将探讨基本尺寸精度与公差精度之间的关系,并就其在产品设计、制造和质量控制方面的应用进行深入分析。

一、基本尺寸精度的定义基本尺寸精度是产品设计过程中对理论尺寸的制定和定义。

它代表着产品设计师对产品功能、性能和外观的要求。

基本尺寸精度往往以标准尺寸或公称尺寸的形式给出,例如直径、长度、宽度等。

在产品制造过程中,应尽可能准确地控制产品尺寸,以确保产品在正常使用条件下的性能和寿命。

二、公差精度的定义公差精度是指产品制造过程中允许存在的尺寸偏差。

由于制造过程中难免存在误差和不可避免的不符合设计要求的情况,公差精度的引入可以使产品制造更加灵活和实用。

公差精度可以理解为产品尺寸的允许偏差范围,它包括上下公差限和公差带宽等概念。

公差精度的合理设置能够保证产品的互换性和可靠性。

三、基本尺寸精度与公差精度的关系基本尺寸精度和公差精度是相互关联的,二者共同构成了产品设计与制造过程中的关键要素。

在产品设计中,设计师需要综合考虑产品功能、性能和成本等因素来确定基本尺寸精度。

而公差精度则是根据产品的实际制造情况来确定的,它需要考虑到材料特性、加工工艺和设备精度等因素。

基本尺寸精度和公差精度的合理配合可以保证产品的质量和满足客户需求。

基于基本尺寸精度与公差精度的重要性,企业在产品设计和制造过程中应该注意以下几个方面:1. 合理确定基本尺寸精度:产品设计师需要充分考虑产品的功能和使用要求,在保证产品性能的前提下,尽可能地减小基本尺寸的限制。

这能够提高产品的可制造性和降低生产成本。

2. 精确控制公差精度:在确定基本尺寸精度的基础上,制造人员需要根据具体的加工工艺和设备精度,合理设置公差范围。

公差精度应综合考虑产品的实际使用情况和设计要求,确保产品在制造和装配过程中的互换性和可靠性。

尺寸精度的获得方法

在现代制造业中,尺寸精度是极为重要的一项指标,它可以直接影响到机械零件的质量和性能。

因此,获得高精度的尺寸数据是每个制造商的必备技能。

以下将介绍一些常用的获得尺寸精度的方法。

一、分析法

分析法是一种比较常用的方法,其主要思想是通过分析各种误差来源以及其大小,然后在设计过程中对其进行校正。

这种方法适用于部分装备的校准。

二、实验法

实验法是一种通过专门的设备来对待测对象进行测量的方法。

这种方法适用于各种复杂和大型设备的校准和测试。

三、计算机辅助设计(CAD)

CAD是一种通过计算机来设计和制造零件的技术。

通过CAD技术,可以进行三维建模和虚拟装配,从而避免了制造过程中的误差和重复加工,同时也能够得到高精度的尺寸数据。

四、激光测量

激光测量是一种快速获得高精度尺寸的方法,其原理是通过激光束扫

描物体表面并记录下各种数据,然后进行计算以得到尺寸数据。

这种

方法广泛应用于各种工程和制造领域,并且能够得到高精度的尺寸数据。

五、电子测量

电子测量是一种通过计算机或其他电子设备来进行测量和校准的方法。

这种方法使用起来简便、快速,例如,在传感器中使用电子测量技术,可以实现高精度的尺寸测量。

综上所述,获得高精度的尺寸数据是制造业中非常重要的一项技能,

上述方法各有优势,可以根据不同情况进行选择。

而现代工业制造过

程中,越来越多的采用数字化,计算机辅助制造等信息技术,实现了

快速、高效、高精度的生产制造,提高了制造业生产效率和产品品质。

机械精度设计知识点机械精度设计是机械工程中至关重要的一部分,它涉及到对产品和零部件的尺寸、形状、位置和表面质量等方面的要求。

本文将介绍机械精度设计的一些知识点。

一、尺寸精度尺寸精度是指产品或零部件的尺寸与理论值之间的差异程度。

在机械设计中,常用的尺寸精度等级包括IT系列和数字系列。

IT系列中,尺寸精度等级依次分为IT01、IT0、IT1、IT2、IT3等级,数字系列以从1到18的数字表示,数字越小,精度要求越高。

二、形状精度形状精度是指产品或零部件的形状与理论值之间的差异程度。

常见的形状精度要求包括平面度、直线度、圆度、圆柱度等。

平面度是指一个平面上的各个离散点与理论平面的距离之差的总和。

直线度是指直线上各个离散点与理论直线的距离之差的总和。

圆度是指一个圆形轮廓上的各个离散点与理论圆的距离之差的总和。

圆柱度是指一个圆柱形轮廓上各个离散点与理论圆柱的距离之差的总和。

三、位置精度位置精度是指产品或零部件上各个特征之间的相对位置关系与理论值之间的差异程度。

常见的位置精度要求包括平行度、垂直度、同轴度和对称度等。

平行度是指两个平行面之间的夹角与理论值之间的差异。

垂直度是指两个垂直面之间的角度与理论值之间的差异。

同轴度是指一个轴上各个测点与理论轴线的距离之差的总和。

对称度是指一个特定特征相对于参考线对称关系与理论值之间的差异。

四、表面质量表面质量是指产品或零部件表面的光滑度和粗糙度等方面的要求。

光滑度是指表面的平整程度,常用的表示方法是Ra指标。

粗糙度是指表面的不规则程度,常用的表示方法包括Rz、Rmax等指标。

表面质量的要求与产品的功能和使用要求密切相关,不同的产品对表面质量的要求也有差异。

五、公差设计公差设计是机械精度设计中的关键环节,它决定了产品或零部件的可制造性和互换性。

在公差设计中,通常采用配合尺寸和基准尺寸的方式来确定各个特征之间的公差。

配合尺寸的设计包括最大材料条件和最小材料条件两种情况,最大材料条件是指产品上各个特征尺寸都达到最大限制尺寸的状态,最小材料条件则相反。

机械加工中工件尺寸精度测量的5大方法1.比较测量法:比较测量法是一种常见且简单的尺寸测量方法,适用于工件的外径、内径等直径尺寸的测量。

该方法主要基于对比的原理,使用已知尺寸的模具或测量工具与待测工件进行对比测量。

常用的比较测量工具有卡尺、千分尺、游标卡尺等。

比较测量法具有操作简便、成本低廉的优点,但准确度较低。

2.坐标测量法:坐标测量法是一种应用最广泛的尺寸测量方法之一、它利用测量机床等设备,将工件放置于坐标系中,通过测量机床的坐标轴和传感器实现工件尺寸的测量。

坐标测量法适用于复杂工件尺寸的测量,具有高精度和高灵活性等优点。

3.光学测量法:光学测量法利用光学原理,通过光学传感器或测量仪器对工件尺寸进行测量。

光学测量法适用于形状复杂的工件,如曲面、曲线等。

常用的光学测量仪器有投影仪、显微镜、激光跟踪仪等。

光学测量法具有高精度、非接触、能够获取多个尺寸和形状参数等优点。

4.探触测量法:探触测量法是一种通过机械探针对工件进行接触式测量的方法。

常见的探触测量法包括测微仪、测针、激光测距仪等。

探触测量法适用于表面形状复杂或无法用其他测量方法测量的工件。

它具有测量精度高、重复性好和能够获取多个尺寸参数等优点。

5.三坐标测量法:三坐标测量法是一种先进的工件尺寸测量方法,通过三坐标测量机对工件进行测量,能够快速地获取工件各个尺寸参数。

三坐标测量法适用于高精度工件尺寸测量,具有高精度、快速、自动化程度高等优点。

总结来说,机械加工中的工件尺寸精度测量方法有比较测量法、坐标测量法、光学测量法、探触测量法和三坐标测量法。

根据工件的形状、尺寸和精度要求,选择合适的测量方法可以保证工件的质量和精度。