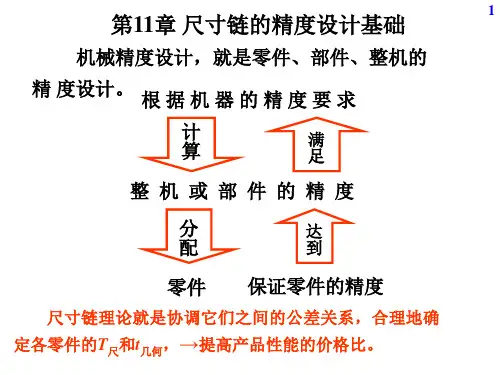

尺寸精度设计与检测

- 格式:ppt

- 大小:601.50 KB

- 文档页数:35

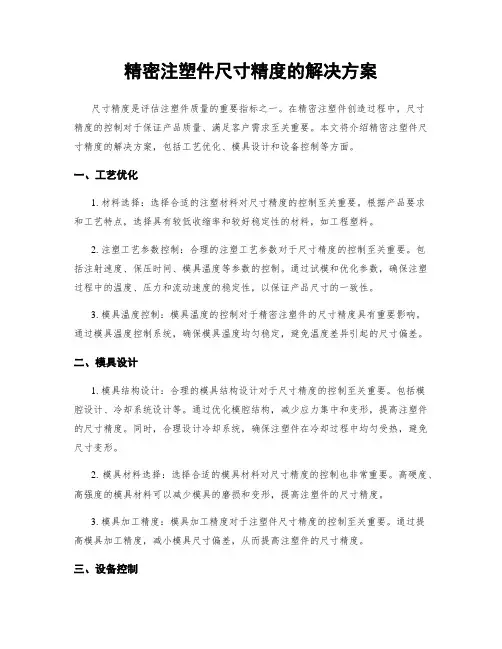

精密注塑件尺寸精度的解决方案尺寸精度是评估注塑件质量的重要指标之一。

在精密注塑件创造过程中,尺寸精度的控制对于保证产品质量、满足客户需求至关重要。

本文将介绍精密注塑件尺寸精度的解决方案,包括工艺优化、模具设计和设备控制等方面。

一、工艺优化1. 材料选择:选择合适的注塑材料对尺寸精度的控制至关重要。

根据产品要求和工艺特点,选择具有较低收缩率和较好稳定性的材料,如工程塑料。

2. 注塑工艺参数控制:合理的注塑工艺参数对于尺寸精度的控制至关重要。

包括注射速度、保压时间、模具温度等参数的控制。

通过试模和优化参数,确保注塑过程中的温度、压力和流动速度的稳定性,以保证产品尺寸的一致性。

3. 模具温度控制:模具温度的控制对于精密注塑件的尺寸精度具有重要影响。

通过模具温度控制系统,确保模具温度均匀稳定,避免温度差异引起的尺寸偏差。

二、模具设计1. 模具结构设计:合理的模具结构设计对于尺寸精度的控制至关重要。

包括模腔设计、冷却系统设计等。

通过优化模腔结构,减少应力集中和变形,提高注塑件的尺寸精度。

同时,合理设计冷却系统,确保注塑件在冷却过程中均匀受热,避免尺寸变形。

2. 模具材料选择:选择合适的模具材料对尺寸精度的控制也非常重要。

高硬度、高强度的模具材料可以减少模具的磨损和变形,提高注塑件的尺寸精度。

3. 模具加工精度:模具加工精度对于注塑件尺寸精度的控制至关重要。

通过提高模具加工精度,减小模具尺寸偏差,从而提高注塑件的尺寸精度。

三、设备控制1. 注塑机控制:合理的注塑机控制对于尺寸精度的控制至关重要。

包括注射速度、保压时间、压力控制等。

通过调整注塑机参数,确保注塑过程中的温度、压力和速度的稳定性,以保证注塑件尺寸的一致性。

2. 检测设备控制:使用合适的检测设备对注塑件尺寸进行在线监测和控制。

通过实时监测注塑件尺寸,及时调整工艺参数,保证产品尺寸的稳定性。

3. 数据分析与优化:通过采集和分析注塑过程的数据,找出影响尺寸精度的关键因素,并进行优化。

尺寸检测1.轴类尺寸的检测方法方法一:量规法用量规检测轴径,不能得到具体数值,只能检测轴径尺寸合格与否。

其优点是精度高、检验效率高,在成批生产中广泛使用。

方法二:钢尺法直接用钢直尺进行测量,或者使用卡钳将工件尺寸与钢直尺进行比较。

方法三:卡尺法使用游标卡尺、千分尺、杠杆千分尺等对轴径进行直接测量。

方法四:测微仪法用各种测微仪、测微表与量块进行比较测量。

常用的测微仪(表)有百分表、千分表、扭簧比较仪、电感比较仪等。

方法五:仪器测量法可以用光学计、测长仪、工具显微镜等对轴径进行精密测量。

在工具显微镜上又分为影像法、轴切法、干涉法、灵敏杠杆法等。

在光学计、测长仪上测量可以分为绝对测量和相对测量。

立式光学计测量:用立式光学计测量工件外径,是按照相对测量法进行测量的。

先用组合好的尺寸L的量块组,将仪器的刻度尺调到零位。

再将被测工件放到测头与工作台面之间。

从目镜或投∆,那么被测工件的外径尺寸影屏中可以读出被测工件外径相对于量块组尺寸的差值L+=。

d∆LL⑴测头的选择测头有球形、平面形和刀口形三种。

根据被测零件的几何形状来选择,使测头与被测表面尽量满足点接触。

因此,测量平面或圆柱面时,选用球形测头;测量球面工件时,选用平面形测头;测量小于10mm的圆柱形工件时,选用刀口形测头。

⑵按被测工件外径的基本尺寸组合量块为了减少量块组合的累积误差,应力求使用最小的量块数,一般不超过4块。

每选择一块量块,至少要消去所需尺寸的最末一位数。

量块的正确使用:①选择量块,用竹夹子从量块盒里夹出所需用的量块;②清洗,首先用干净棉花擦洗,再用蘸上汽油的棉花擦洗,最后用绸布把汽油擦干;③组合,首先要搞清量块的测量面。

组合量块时要注意:大尺寸量块在中间,小尺寸量块放在两边,这样的量块组较稳固,而且变形较小。

⑶调整仪器零位①将量块组放置于工作台的中央,并使测头对准量块测量面的中央;②粗调节,松开横臂紧固螺钉,旋转粗调节螺母,直到目镜中看到标尺像,锁紧横臂紧固螺钉;③细调节,松开光管紧固螺钉,旋转微调手轮,从目镜中看到零位指示线,对准零位,锁紧光管紧固螺钉;拨动几次提升器,若此时零位指示线仍偏离零位线,则旋转零位调节手轮,使零位指示线准确对准零位;④抬起提升杠杆,取出量块。

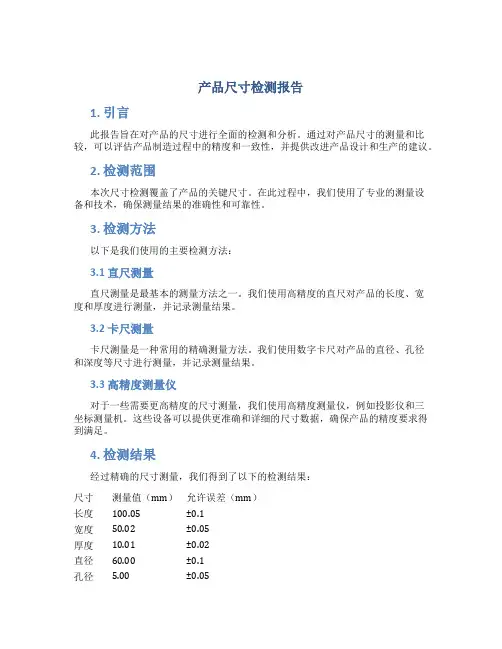

产品尺寸检测报告1. 引言此报告旨在对产品的尺寸进行全面的检测和分析。

通过对产品尺寸的测量和比较,可以评估产品制造过程中的精度和一致性,并提供改进产品设计和生产的建议。

2. 检测范围本次尺寸检测覆盖了产品的关键尺寸。

在此过程中,我们使用了专业的测量设备和技术,确保测量结果的准确性和可靠性。

3. 检测方法以下是我们使用的主要检测方法:3.1 直尺测量直尺测量是最基本的测量方法之一。

我们使用高精度的直尺对产品的长度、宽度和厚度进行测量,并记录测量结果。

3.2 卡尺测量卡尺测量是一种常用的精确测量方法。

我们使用数字卡尺对产品的直径、孔径和深度等尺寸进行测量,并记录测量结果。

3.3 高精度测量仪对于一些需要更高精度的尺寸测量,我们使用高精度测量仪,例如投影仪和三坐标测量机。

这些设备可以提供更准确和详细的尺寸数据,确保产品的精度要求得到满足。

4. 检测结果经过精确的尺寸测量,我们得到了以下的检测结果:尺寸测量值(mm)允许误差(mm)长度100.05 ±0.1宽度50.02 ±0.05厚度10.01 ±0.02直径60.00 ±0.1孔径 5.00 ±0.05深度20.10 ±0.1平行度0.05 ±0.02垂直度0.03 ±0.02圆度0.02 ±0.01注:以上数据仅为示例,并非实际测量结果。

5. 结论通过对产品尺寸的全面检测,我们得出以下结论:•产品的尺寸和形状符合设计要求,满足制造标准。

•大部分尺寸的测量结果接近设计要求,并在允许误差范围内。

•少数尺寸的测量结果偏离设计要求,超出允许误差范围。

这可能是由于制造过程中的误差导致的。

6. 建议和改进基于本次尺寸检测的结果,我们提出以下建议和改进措施:•对于尺寸超出允许误差范围的产品,需要对制造过程进行进一步的分析和调整,以提高尺寸的精度和一致性。

•在制造过程中加强对尺寸测量的控制,确保产品尺寸的稳定性和可靠性。

基于机器视觉的零件尺寸检测与测量系统设计随着工业生产的发展,对零件的质量与精度要求越来越高,而传统的人工尺寸检测与测量方法已经无法满足这些要求。

因此,基于机器视觉的零件尺寸检测与测量系统应运而生。

本文将针对这一问题进行探讨。

一、介绍机器视觉技术是一门利用计算机视觉进行模式识别、目标检测和三维重建等方面的技术。

基于机器视觉的零件尺寸检测与测量系统利用计算机视觉技术,可以实现对零件尺寸的高精度检测与测量。

二、系统设计1. 摄像设备选择在设计基于机器视觉的零件尺寸检测与测量系统时,首先需要选择合适的摄像设备。

一般来说,高分辨率的摄像头能够提供更精确的检测结果。

2. 图像采集与处理图像采集是系统中的核心环节之一,通过摄像设备采集零件的图像,并对图像进行处理,提取出需要检测的特征。

图像处理算法可以采用边缘检测、二值化、滤波等方法,以提高图像的清晰度和信噪比。

3. 特征提取与分析在图像处理的基础上,需要进一步提取出零件的特征信息。

可以通过边缘检测算法提取零件的轮廓信息,或者利用模板匹配的方法提取出关键特征点。

4. 尺寸计算与结果输出根据零件的特征信息,结合相应的几何测量原理,可以计算出零件的尺寸参数。

一般来说,可以计算出零件的长、宽、高等尺寸参数,以及一些特殊形状的测量参数。

三、系统优势基于机器视觉的零件尺寸检测与测量系统相比传统的人工测量方法具有以下优势:1. 精度高:机器视觉系统可以实现对零件尺寸的高精度测量,减少了人为因素对测量结果的影响。

2. 自动化程度高:系统可以实现对多个零件的自动化测量,减少了人工测量的工作量,提高了工作效率。

3. 可靠性好:机器视觉系统的测量结果可靠性高,可以避免人工测量过程中的主观误差。

4. 数据可视化:测量结果可以通过电脑显示进行直观展示与分析,方便人们对零件质量进行评估。

四、应用领域基于机器视觉的零件尺寸检测与测量系统在很多领域都有广泛的应用,例如汽车制造、航空航天、电子电气等行业。

精密注塑件尺寸精度的解决方案尺寸精度是精密注塑件质量的重要指标之一,直接影响着产品的性能和使用寿命。

为了解决精密注塑件尺寸精度的问题,我们可以采取以下几个方面的解决方案。

1. 材料选择:选择合适的材料是保证注塑件尺寸精度的基础。

在选择材料时,需要考虑其热稳定性、收缩率、流动性等因素,以确保注塑件在注塑过程中不发生尺寸变化或变形。

2. 模具设计:模具是精密注塑件加工的关键。

在模具设计过程中,需要考虑以下几个因素:- 模具结构:合理的模具结构可以减少尺寸误差的产生。

例如,采用多腔模具可以减少注塑件的收缩变形。

- 冷却系统:设计合理的冷却系统可以提高注塑件的尺寸精度。

通过控制冷却时间和冷却速度,可以减少尺寸误差的产生。

- 模具材料:选择高硬度、高耐磨性的模具材料可以提高模具的使用寿命,减少尺寸误差的产生。

3. 注塑工艺控制:合理的注塑工艺控制是保证注塑件尺寸精度的关键。

在注塑过程中,需要注意以下几个方面:- 注塑温度:控制注塑温度可以减少尺寸误差的产生。

过高或过低的注塑温度都会导致尺寸偏差。

- 注塑压力:合理的注塑压力可以保证注塑件充分填充模具腔体,减少尺寸误差的产生。

- 注塑速度:控制注塑速度可以减少尺寸误差的产生。

过高的注塑速度会导致注塑件表面出现瑕疵,影响尺寸精度。

4. 检测与测量:对注塑件进行定期的检测与测量可以及时发现尺寸偏差,并采取相应的措施进行调整和修正。

常用的检测与测量方法包括:- 三坐标测量:通过三坐标测量仪对注塑件进行精确的尺寸测量,以确保其符合设计要求。

- 光学投影仪:利用光学原理对注塑件进行放大和测量,以检测尺寸偏差和形状缺陷。

- 量规和卡尺:通过传统的量具对注塑件进行尺寸测量,可以快速检测尺寸偏差。

综上所述,精密注塑件尺寸精度的解决方案包括材料选择、模具设计、注塑工艺控制和检测与测量。

通过合理的控制和调整这些因素,可以有效提高注塑件的尺寸精度,满足产品的质量要求。

XX科技大学机械精度设计与检测作业第2章线性尺寸精度设计2-1 推断题1.尺寸公差就是同意尺寸的变动量。

(√)2.尺寸偏差可用来反映尺寸精度的高低。

(×)3.基本偏差用来决定公差带的位置。

(√)4.孔的基本偏差为下偏差,轴的基本偏差为上偏差。

(×)5.Φ30f7与Φ30F8的基本偏差大小相等,符号相反。

(√)6.Φ30t7与Φ30T7的基本偏差大小相等,符号相反。

(×)7.孔、轴公差带的相对位置反映配合精度的高低。

(×)8.孔的实际尺寸大于轴的实际尺寸,装配时具有间隙,就属于间隙配合。

(×)9.配合公差的数值愈小,则相互配合的孔、轴的公差等级愈高。

(√)10.配合公差越大,配合就越松。

(×)11.轴孔配合最大间隙为13微米,孔公差为28微米,则属于过渡配合。

(√)12.基本偏差~h与基准孔构成间隙配合,其中配合最松。

(√)13.基孔制的特点就是先加工孔,基轴制的特点就是先加工轴。

(×)14.有相对运动的配合选用间隙配合,无相对运动的均选用过盈配合。

(×)15.不合格的轴孔装配后,形成的实际间隙(或过盈)必定不合格。

(×)16.优先采纳基孔制是因为孔比轴难以加工。

(×)2-2 单项选择题1.比较Φ40H7和Φ140S6的精度高低,可知。

.两者相同B.前者精度高C.后者精度高D.无法比较2.若孔的上极限偏差小于轴的下极限偏差,则属于。

.间隙配合B.过盈配合C.过渡配合D.过盈配合或过渡配合3.平均间隙为零的配合一定属于。

.间隙配合B.过盈配合C.过渡配合D.过盈配合或过渡配合4.在间隙配合中,轴孔配合精度高意味着。

.最大间隙小B.最小间隙小C.平均间隙小D、最大间隙与最小间隙接近5.不用查表可知下列配合中,配合公差数值最小的是。

.Φ30H7/g6 B.Φ30H8/g7 C.Φ60H7/u6 D.Φ60H7/g66.不用查表可知下列配合中,属于过渡配合的有。

成形加工机械中的精度检测与优化技术在成形加工机械中,精度检测和优化技术是关键的环节,它们能够确保产品的质量和精度符合设计要求。

本文将详细介绍成形加工机械中的精度检测与优化技术,包括其原理、方法和实际应用。

一、精度检测技术精度检测是指通过测量和评估实际加工件与设计要求之间的差异,来判断机械加工的准确性和工艺的合理性。

在成形加工机械中,精度检测通常包括以下几个方面:1. 尺寸精度检测尺寸精度是指产品尺寸与设计要求之间的偏差程度。

常用的尺寸精度检测方法包括测量、比对和统计分析等。

通过使用精密测量仪器,如千分尺、卡钳和三坐标测量机等,可以精确地测量加工件的尺寸,并与设计要求进行对比分析,从而评估加工质量。

2. 形状精度检测形状精度是指产品外形与设计要求之间的差异程度。

对于复杂形状的加工件,常常需要使用光学投影仪、高精度测量仪器或三坐标测量机等设备,来检测其形状精度。

通过比对实际形状与设计要求之间的差异,可以得出加工质量的评估结果。

3. 位置精度检测位置精度是指产品各部分之间的相对位置和位置尺寸的准确性。

常用的位置精度检测方法包括测量和比对等。

通过使用高精度测量仪器,如三坐标测量机和平行度测量仪等,可以准确测量加工件的位置精度,并与设计要求进行对比分析,以评估加工质量。

4. 表面粗糙度检测表面粗糙度是指产品表面形态与设计要求之间的偏差程度。

常用的表面粗糙度检测方法包括触针式仪器、光学仪器和三坐标测量机等。

通过对加工件表面进行测量和分析,可以评估其表面质量,并与设计要求进行比较,以判断加工质量的优劣。

二、精度优化技术精度优化是指通过改进加工工艺、优化设备参数等方法,提高成形加工机械的加工精度和生产效率。

以下是几种常见的精度优化技术:1. 工艺改进通过优化切削参数、选择合适的切削工具和切削液等,可以改善加工件的尺寸精度和表面粗糙度。

此外,还可以采用合适的加工顺序、刀具路径和切削策略等,提高加工件的形状精度和位置精度。

精度设计实验报告书实验一尺寸测量仪器名称分度值(mm)示值范围(mm)测量范围(mm)仪器不确定度(mm) 卧式测长仪0.001 100 300 0.0011被测零件名称极限尺寸(mm) 安全裕度验收极限尺寸轴承内圈d max=30.000d min=29.9850.002 mm最大最小29.998 29.987测量示意图实测尺寸D1= D2=合格性结论实验二几何误差测量仪器名称分度值(mm) 测量范围(mm)投影测量仪0.01 0~150被测零件试件位置度公差(mm) 0.3测量记录与计算结果坐标读数实际孔心距计算X Ya=2||||21xxxx-+-=b=2||||21yyyy-+-==x0=y0=1x21.93 =1y26.78=2x37.91 =2y42.78孔心距实际偏差计算合格性结论=-+-=+=2222)35()30(22bafffyx2.直线度误差测量数据处理实验三轴的检测实验四螺纹误差检测实验五齿轮误差检测。

自动尺寸精度测量原理介绍自动尺寸精度测量是现代制造工业中非常重要的一项技术。

它可以用来检测产品的尺寸精度,确保产品符合设计要求,避免因尺寸偏差而导致的质量问题。

本文将详细探讨自动尺寸精度测量的原理及其相关技术。

自动尺寸精度测量的意义自动尺寸精度测量可以有效提高制造工艺的可控性和产品质量的稳定性。

通过自动化测量,可以减少人为因素的干扰,提高测量结果的准确性和重复性。

同时,自动尺寸精度测量还可以加快产品的检测速度,提高生产效率。

传统尺寸测量方法的局限性传统的尺寸测量方法主要依赖人工操作,存在以下局限性:1. 人为因素的干扰人为因素会导致测量结果的偏差,影响产品的质量。

2. 时间和成本传统的尺寸测量需要大量的人工和时间,增加了生产成本和周期。

3. 精度和重复性人工测量的精度和重复性有限,难以满足高精度测量的需求。

自动尺寸精度测量的原理自动尺寸精度测量主要基于以下原理:1. 光学传感技术光学传感技术是自动尺寸精度测量中常用的一种技术。

它利用光学传感器对产品进行扫描,测量产品表面的形状和尺寸。

2. 激光测距技术激光测距技术可以通过测量激光光束的反射时间或相位差来确定物体的距离。

该技术可以实现非接触式测量,减少了对被测物体的干扰。

3. 数字图像处理技术数字图像处理技术可以将产品的图像转化为数字信号,并对信号进行处理和分析,提取出产品的尺寸信息。

自动尺寸精度测量的流程自动尺寸精度测量的流程一般包括以下几个步骤:1. 数据采集通过光学传感器、激光测距仪或相机等设备对产品进行扫描和拍摄,获取产品的图像和尺寸信息。

2. 数据处理将采集到的数据进行处理和分析,提取出产品的尺寸信息。

3. 比对分析将测量结果与设计要求进行比对分析,确定产品是否符合尺寸精度要求。

4. 结果反馈将测量结果反馈给生产线的控制系统,实现自动反馈和控制。

自动尺寸精度测量的应用自动尺寸精度测量广泛应用于制造工业的各个领域,例如:1. 汽车制造在汽车制造中,自动尺寸精度测量可以用于检测车身零部件的尺寸精度,确保车身的装配质量。

混凝土构件尺寸精度检测方法一、前言混凝土构件尺寸精度检测是混凝土工程中非常重要的环节,目的是为了保证混凝土结构的稳定性和安全性。

本文将介绍混凝土构件尺寸精度检测的方法及其流程。

二、检测标准混凝土构件尺寸精度检测的标准主要包括国家标准和行业标准。

其中,国家标准主要是GB 50010-2010《混凝土结构设计规范》,行业标准主要是JGJ/T 152-2008《混凝土工程施工质量验收规范》。

三、检测工具1. 测量工具:卷尺、钢尺、焊接卡尺、游标卡尺、测高仪等。

2. 检测仪器:全站仪、单片机测距仪、激光测距仪等。

四、检测方法1. 尺寸测量(1)梁的尺寸测量梁的尺寸测量主要包括宽度、高度、长度等。

具体步骤如下:a. 用卷尺或钢尺测量梁的宽度,记录数据。

b. 用测高仪或焊接卡尺测量梁的高度,记录数据。

c. 用卷尺或钢尺测量梁的长度,记录数据。

(2)柱的尺寸测量柱的尺寸测量主要包括宽度、高度等。

具体步骤如下:a. 用卷尺或钢尺测量柱的宽度,记录数据。

b. 用测高仪或焊接卡尺测量柱的高度,记录数据。

2. 直线度测量直线度是指构件表面与设定的直线之间的距离差。

具体步骤如下:a. 在构件表面上选取三个以上的测量点。

b. 用测量仪器(如全站仪)测量测量点与设定的直线之间的距离差,记录数据。

c. 根据记录的数据计算直线度。

3. 垂直度测量垂直度是指构件表面与设定的垂直面之间的夹角。

具体步骤如下:a. 在构件表面上选取三个以上的测量点。

b. 用测量仪器(如全站仪)测量测量点与设定的垂直面之间的夹角,记录数据。

c. 根据记录的数据计算垂直度。

4. 平整度测量平整度是指构件表面与设定的平面之间的距离差。

具体步骤如下:a. 在构件表面上选取三个以上的测量点。

b. 用测量仪器(如全站仪)测量测量点与设定的平面之间的距离差,记录数据。

c. 根据记录的数据计算平整度。

五、检测流程1. 检测前准备a. 根据混凝土结构设计图纸,确定需要检测的构件类型、尺寸及检测标准。