圆柱齿轮传动的计算载荷和受力分析

- 格式:doc

- 大小:205.00 KB

- 文档页数:8

1.1.1 圆柱斜齿轮传动的设计计算已知输入功率1 1.5kWP =(略大于小齿轮的实际功率),小齿轮的转速为:12800rpm n =,大齿轮的转速为2560rpm n =,传动比5i =。

1.选定齿轮类型、精度等级、材料及齿数(1)由于第二级为圆锥齿轮传递,为了平衡锥齿轮传动对第二轴产生的轴向力,第一级传动设计为斜齿轮传动。

(2)叉车车速不高,为一般机械,故选用8级精度。

(3)材料选择,小齿轮材料为40Cr (正火),硬度为280HBW ,大齿轮材料为45钢(调质),硬度为240HBW ,二者材料硬度相差40HBW ,在30~50HBW 范围内。

(4)选小齿轮齿数12117,51785z z u z ==⋅=⨯=则,为了延长齿轮工作寿命,1z 和2z 尽量互质,所以校正2z 值,取284z =, 4.94u =。

2.按齿面接触疲劳强度设计因为是软齿面传动,故按齿面接触疲劳强度进行设计。

公式如下:1d ≥(5-1) 式中各参数为: (1)小齿轮传递的转矩 ()66111 1.5/N mm 9.55109.55105116.12800P T n ⋅=⨯=⨯⋅= (5-2) (2)设计时,因为v 值未知,v K 不能确定,故可初选载荷系数 1.1~1.8t K =,本设计中初选 1.4t K =。

(3)选取齿宽系数 1d φ=。

(4)查得材料弹性影响系数E Z =(5)初选螺旋角12β=︒,由机械手册查得节点区域系数 2.46H Z =。

(6)由选定齿数及齿数比,得端面重合度:121111=1.88 3.2cos 1.88 3.2cos12 1.631784z z αεβ⎡⎤⎛⎫⎡⎤⎛⎫-+=-+︒=⎢⎥ ⎪ ⎪⎢⎥⎝⎭⎣⎦⎝⎭⎣⎦ (5-3) 得轴面重合度:10.318tan 0.318117tan12 1.53d z βεφβ==⨯⨯⨯︒= (5-4)由机械手册查得重合度系数0.768Z ε=。

恰好相切;受载后,轴产生弯曲变形(图<轮齿所受的载荷分布不均>),轴上的齿轮也就随之偏斜,这就使作用在齿面的载荷沿接触线分布不均匀(图<轮齿所受的载荷分布不均>)。

图<轮齿所受的载荷分布不均>当然,轴的扭转变形,轴承、支座的变形以及制造,装配的误差也是使齿面上载荷分布不均的因素。

计算轮齿强度时,为了计及齿面上载荷沿接触线分布不均的现象,通常以系数Kβ来表示齿面上分布不均的程度对轮齿强度的影响。

为了改善载荷沿接触线分布不均的程度,可以采用增大轴、轴承及支座的刚度,对称的配置轴承,以及适当的限制轮齿的宽度等措施。

同时应尽可能避免齿轮作悬臂布置(即两个支承皆在齿轮的一边)。

对高速、重载(如航空发动机)的齿轮传动应更加重视。

除上述一般措施外,也可把一个齿轮的轮齿做成鼓形(右图)。

当轴产生弯曲变形而导致齿轮偏斜时,鼓形齿齿面上载=1.11+0.18+0.15×=1.11+0.18(1+0.6)+0.15× =1.11+0.18(1+6.7)+0.15× =1.12+0.18+0.23×=1.12+0.18(1+0.6)+0.23× =1.12+0.18(1+6.7)+0.23× =1.15+0.18+0.31×=1.15+0.18(1+0.6)+0.31× =1.15+0.18(1+6.7)+0.31×=1.05+0.26+0.10×=1.05+0.26(1+0.6) +0.10×=1.05+0.26(1+6.7) +0.10×=0.99+0.31+0.12×=0.99+0.31(1+0.6) +0.12×=0.99+0.31(1+6.7) +0.12×=1.05+0.26+0.16×=1.05+0.26(1+0.6) +0.16×=1.05+0.26(1+6.7) +0.16×=1.0+0.31+0.19×=1.0+0.31(1+0.6) +0.19×=1.0+0.31(1+6.7) +0.19×。

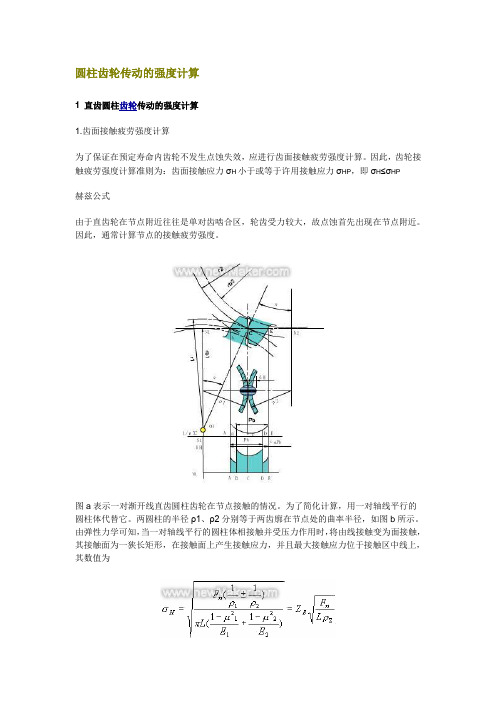

圆柱齿轮传动的强度计算1 直齿圆柱齿轮传动的强度计算1.齿面接触疲劳强度计算为了保证在预定寿命内齿轮不发生点蚀失效,应进行齿面接触疲劳强度计算。

因此,齿轮接触疲劳强度计算准则为:齿面接触应力σH小于或等于许用接触应力σHP,即σH≤σHP赫兹公式由于直齿轮在节点附近往往是单对齿啮合区,轮齿受力较大,故点蚀首先出现在节点附近。

因此,通常计算节点的接触疲劳强度。

图a表示一对渐开线直齿圆柱齿轮在节点接触的情况。

为了简化计算,用一对轴线平行的圆柱体代替它。

两圆柱的半径ρ1、ρ2分别等于两齿廓在节点处的曲率半径,如图b所示。

由弹性力学可知,当一对轴线平行的圆柱体相接触并受压力作用时,将由线接触变为面接触,其接触面为一狭长矩形,在接触面上产生接触应力,并且最大接触应力位于接触区中线上,其数值为式中σH-接触应力(Mpa)Fn-法向力(N)L-接触线长度(mm)rS-综合曲率半径(mm);±-正号用于外接触,负号用于内接触ZE-材料弹性系数(),,其中E1、E2分别为两圆柱体材料的弹性模量(MPa);m1、m2分别为两圆柱体材料的泊松比。

上式表明接触应力应随齿廓上各接触点的综合曲率半径的变化而不同,且靠近节点的齿根处最大(图c、d)。

但为了简化计算,通常控制节点处的接触应力。

节点处的参数(1)综合曲率半径由图可知,,代入rE公式得式中:,称为齿数比。

对减速传动,u=i;对增速传动,u=1/i。

因,则有(2)计算法向力(3)接触线长度L引入重合度系数Ze,令接触线长度将上述参数代入最大接触应力公式得接触疲劳强度计算公式令,称为节点区域系数。

则得(1) 齿面接触疲劳强度的校核公式齿面接触疲劳强度的校核公式为(2) 齿面接触疲劳强度设计公式设齿宽系数,并将代入上式,则得齿面接触疲劳强度的设计公式式中:d1-小齿轮分度圆直径(mm);ZE-材料弹性系数(),按下表查取;注:泊松比m1=m2=0.3Z H-节点区域系数,考虑节点处轮廓曲率对接触应力的影响,可由下左图查取。

齿轮传动系数计算方法<i>有关齿轮传动系数的计算方法和步骤</i>§10―5 标准直齿圆柱齿轮传动强度计算(一) 轮齿的受力分析假设:单齿对啮合,力作用在节点P,不计Ff 轮齿间的法向力F 轮齿间的法向力Fn, 沿啮合线指向齿面1. Fn 的分解:的分解:Fn -圆周力Ft : 圆周力F 沿节圆切线方向指向齿面圆周力\径向力Fr :沿半径方向指向齿面(轮心) 径向力 F 沿半径方向指向齿面(轮心) 径向力2. 作用力的大小:Ft=2T1/d1 作用力的大小:T Fr=Fttgα t (9-13)T1 -小齿轮传递的转矩Nmm d1 -小齿轮节圆直径mm; α-啮合角<i>有关齿轮传动系数的计算方法和步骤</i>3. 作用力的方向判断及关系:作用力的方向判断及关系:Ft -Ft1(主): 与V1 反向主\Ft2 (从) : 与V2 同向从关系:V1 = - V2Ft2 Fr2 Fr1 Ft1 Fr1 Ft1 Ft2 Fr2F r1 }―分别指向各自轮心F r2关系:Ft1 = -Ft2F r1 = - F r2 ※:画受力图时,各分力画在啮合点上<i>有关齿轮传动系数的计算方法和步骤</i>(二) 齿根弯曲疲劳强度计算二计算点:法向力Fn作用在齿顶且假设为单齿对啮合,轮齿为悬臂梁危险截面:齿根某处―30°切线法确定拉应力→加速裂纹扩展只计弯曲拉应力拉应力加速裂纹扩展→只计弯曲拉应力加速裂纹扩展p ca cos γ h 6 p ca cos γ h M σ F0 = = = 2 W 1× S S2 6 KFt 取h = K h m , S = K s m , p ca = 代入得:b cos α 6 KFt cos γ K h m KFt6 K h cos γ = σ F0 = 2 bm K s 2 cos α b cos α (K s m )<i>有关齿轮传动系数的计算方法和步骤</i>令:Y Fa =6 K h cos γ K s cos α2――齿形系数表10―5 齿形系数考虑齿根应力集中的影响齿根应力集中的影响引进应力校正系数Sa, YFa、应力校正系数Y 齿根应力集中的影响应力校正系数YSa与模数无关,只与齿形(齿数)有关齿根危险截面的弯曲应力为:齿根危险截面的弯曲应力为:KFt YFaYSa 其中:Ft=2T1/d1 σ F = YSaσ F 0 = bm m=d1/z1 重要) 齿宽系数:Φd=b/d1 ( 重要) 表10―7弯曲强度校核公式:弯曲强度校核公式:σF =2 KT1YFaYSaφ d m 3 z12≤ [σ F ]<i>有关齿轮传动系数的计算方法和步骤</i>弯曲强度设计公式:弯曲强度设计公式:2 KT1 YFaYSa m≥3 2 [σ F ] φ d z1★ 由公式计算出模数去套标准套标准(三) 齿面接触疲劳强度计算三有曲率的齿廓接触点→接触应力→赫兹公式1 1 Fca ρ ±ρ 2 1 1 2 1 2 1 2 + π E1 E 2曲率半径=? 曲率半径?L ≤ [σ H ]σH =计算点:节点单齿对啮合计算点:节点→单齿对啮合<i>有关齿轮传动系数的计算方法和步骤</i>令:pca=Fca/L1ρ∑=1ρ1±ρ21 ――综合曲率半径1ZE =1 2 1 π E11 22 + E2σ H = pca ρ ca Z E ≤ [σ H ]―弹性影响系数表10―6计算点:节点单齿对啮合单齿对啮合→综合曲率半径为计算点:节点→单齿对啮合综合曲率半径为ρ2 ±1 ρ 2 ± ρ1 ρ1 1 1 1 1 u ±1 = ± = = = ρ ∑ ρ1 ρ 2 ρ1 ρ 2 ρ 2 ρ1 u ρ1 ρ 1<i>有关齿轮传动系数的计算方法和步骤</i>u=z2/z1(=d2/d1=i )――齿数比齿数比标准齿轮,节圆分度园分度园,则ρ1=d1sinα/2 标准齿轮,节圆=分度园则有:代入得:1ρ∑2 u ±1 = d 1 sin α u――区域系数区域系数,标准直齿为2.5<i>有关齿轮传动系数的计算方法和步骤</i>齿面接触强度校核公式σH =KFt u ± 1 ZH Z E bd1 u2 KT1 u ± 1 = Z H Z E ≤ [σ H ]3 u φ d d1齿面接触强度设计公式d1 ≥ 32 KT1 u ± 1 Z H Z E [σ ] φd u H2若将ZH= 2.5 代入,可得:<i>有关齿轮传动系数的计算方法和步骤</i>齿面接触强度公式σ H = 2.5Z EKFt u ± 1 ≤ [σ H ] bd1 u22 KT1 u ± 1 Z E d1 ≥ 2.323 φd u [σ H ](四)齿轮传动强度计算说明因配对齿轮σ ⒈ 因配对齿轮H1 =σH2,按接触设计时取[σH] 1 与[σH] 2的较小者代入设计公式较小者代入设计公式2. 硬齿面齿轮传动,材料、硬度一样,设计时硬齿面齿轮传动,材料、硬度一样,分别按两种强度设计,取较大者为计算结果分别按两种强度设计,<i>有关齿轮传动系数的计算方法和步骤</i>弯曲强度公式:弯曲强度公式:σF =2 KT1YFaYSaφ d m z132≤ [σ F ] m ≥32 KT 1φ d z12Y Fa Y Sa[σ F ]3. 因Z1≠Z2→YFa1YSa1与YFa2YSa2不同不同→σF1 与σF2 不同即两轮弯曲应力不同两轮弯曲应力不同,而[σF1]与[σF2]不同两轮弯曲应力不同与→设计取比值YFa1YSa1 / [σF1]与YFa2YSa2 / [σF2] 取与的较大者代入较大者代入4. 设计时,初选K=Kt=1.2~1.4→计算出d1t(mnt)→ 计算KvKαKβ→计算K→修正d 1 = d 1t 3 K K t或m n = m nt 3 K K t<i>有关齿轮传动系数的计算方法和步骤</i>齿轮传动的设计参数、§10―6 齿轮传动的设计参数、许用应力与精度选择㈠齿轮传动的设计参数选择压力角α的选择的选择: ⒈ 压力角的选择一般齿轮α=20°; 航空用齿轮α=25° 齿数的选择:⒉ 齿数的选择:d1一定,齿数Z1 ↑→重合度平稳性好一定,齿数Z 重合度↑平稳性好重合度→m小→加工量,但齿轮弯曲强度差小加工量加工量↓, 闭式软齿面闭式软齿面:Z1宜取多→提高平稳性,Z1 =20~40 Z 开式或闭式硬齿面齿面:Z1宜取少→保证轮齿弯曲强度开式或闭式硬齿面Z1 ≥17 (ha*=1,C*=0.25)<i>有关齿轮传动系数的计算方法和步骤</i>齿宽系数φ 的选择:⒊ 齿宽系数d 的选择:φd ↑→ b ↑ →承载能力↑ 表10―7 但载荷分布不均匀↑→应取得适当计算(实用)齿宽:b= φd d1 B1=b+5~8 B2=b㈡齿轮传动的许用应力齿轮的许用应力:齿轮的许用应力:K N σ lim [σ ] = S弯曲: 弯曲S=SF=1.25~1.5⑴ 疲劳强度安全系数S 接触:接触:S=SH=1<i>有关齿轮传动系数的计算方法和步骤</i>齿轮的疲劳极限σ ⑵ 齿轮的疲劳极限lim : 接触:接触:σlim=σHlim_ 依材料、热处理、硬度查图10―21 弯曲: 弯曲σlim=σFE 依材料、热处理、硬度查图10―20 取中间偏下值,即在取中间偏下值,即在MQ与ML中间选值与中间选值⑶寿命系数KN――考虑应力循环次数影响寿命系数考虑应力循环次数影响接触:KN = KHN_ ――由N查图10―19 接触:弯曲: 弯曲KN = KFN ――由N查图10―18n――齿轮的转速(r/min)N=60njLhLh――齿轮的工作寿命j――齿轮转一周时,同一齿面参加啮合的次数Lh=年数×300×班数×8(h) 年数× ×班数× ( ) 年数<i>有关齿轮传动系数的计算方法和步骤</i>㈢齿轮精度的选择(表10―8)㈣齿轮设计基本步骤选材料、精度、、选材料、精度、Z、φd 设计计算( 或) 设计计算(d或m) →由接触、弯曲由接触、由接触设计出模数,设计出模数,依校核计算) (校核计算) 强度特点取其中一个套标准。

1 轮齿的受力分析

1. 直齿圆柱齿轮受力分析

图为直齿圆柱齿轮受力情况,转矩T1由主动齿轮传给从动齿轮。若忽略齿面间的摩擦力,

轮齿间法向力Fn的方向始终沿啮合线。法向力Fn在节点处可分解为两个相互垂直的分力:

切于分度圆的圆周力Ft 和沿半径方向的径向力Fr 。

式中: T1-主动齿轮传递的名义转矩(N·mm),, Pl为主动齿轮

传递的功率(Kw),n1为主动齿轮的转速(r/min);

d1-主动齿轮分度圆直径(mm);

α-分度圆压力角(o)。

对于角度变位齿轮传动应以节圆直径d`和啮合角α`分别代替式(9.44)中的d1 和α。

作用于主、从动轮上的各对力大小相等、方向相反。从动轮所受的圆周力是驱动力,其方向

与从动轮转向相同;主动轮所受的圆周力是阻力,其方向与从动轮转向相反。径向力分别指

向各轮中心(外啮合)。

2. 斜齿轮受力分析

图示为斜齿圆柱齿轮受力情况。一般计算,可忽略摩擦力,并将作用于齿面上的分布力用作

用于齿宽中点的法向力Fn 代替。法向力Fn 可分解为三个相互垂直的分力,即圆周力Ft 、

径向力Fr 及轴向力Fa 。它们之间的关系为

式中: αn-法向压力角(°);

αt-端面压力角;(°)

β-分度圆螺旋角(°);

作用于主、从动轮上的各对力大小相等、方向相反。圆周力Ft 和径向力Fr 方向的判断与

直齿轮相同。轴向力Fa 的方向应沿轴线,指向该齿轮的受力齿面。通常用左右手法则判断:

对于主动轮,左旋时用左手(右旋时用右手),四指顺着齿轮转动方向握住主动轮轴线,则

拇指伸直的方向即为轴向力Fa1 的方向。

2 计算载荷和载荷系数

名义载荷 上述所求得的各力是用齿轮传递的名义转矩求得的载荷。

计算载荷 由于原动机及工作机的性能、齿轮制造及安装误差、齿轮及其支撑件变形等因

素的影响,实际作用于齿轮上的载荷要比名义载荷大。因此,在计算齿轮传动的强度时,用

载荷系数K对名义载荷进行修正,名义载荷与载荷系数的乘积称为计算载荷。

法向计算载荷Fnc 为:

式中: K -载荷系数

KA-使用系数

Kv-动载荷系数

Kα-齿间载荷分配系数

Kβ-齿向载荷分配系数

载荷系数K

1. 使用系数KA

使用系数KA 是考虑齿轮啮合时外部因素引起的附加动载荷的影响系数。它取决于工作机

和原动机的工作特性、轴与联轴器系统的质量和刚度以及运行状态。对于一般设计,KA 值

可按表9.10选取。

表9.10 使用系数KA

注:表中所列KA 值仅适用于减速传动;对于增速传动,建议取表中数值的1.1倍。当外部

机械与齿轮装置之间为挠性连接时,KA 可适当减小。

2. 动载荷系数Kv

动载荷系数Kv 是考虑齿轮副自身啮合误差引起的内部附加动载荷的影响系数。产生附加动

载荷的主要因素有:

1)齿轮制造产生的基节误差和齿形误差;

2)在啮合传动中,同时参加啮合轮齿的对数及位置在循环变化,轮齿啮合刚度也随之变化;

3)轮齿受载变形;

4)齿轮支承件的弹性变形等。

上述因素导致啮合节点位置变化,故从动轮转速变化,产生附加动载荷。

动载荷系数Kv 值应通过实测或计算得到。一般设计可参考下图选取。

适当提高制造精度,降低齿轮圆周速度,增加轮齿及支承件的刚度,对齿轮进行修形(即对

齿顶的一小部分齿廓曲线进行适量修削)等,都能减小内部附加动载荷。

3. 齿间载荷分配系数Kα

齿间载荷分配系数Kα 是考虑同时啮合的各对轮齿间载荷分配不均匀影响的系数。影响齿间

载荷分配不均匀的主要因素有:受载后轮齿变形;齿轮的制造误差,特别是基节误差;齿轮

的跑合效果及齿廓修形等。对于一般工业传动用的直齿轮和β≤30°的斜齿轮Kα值可按表

9.11选取。

表中:KHα为齿面接触疲劳强度计算用的齿间载荷分配系数; KFα为齿根弯曲疲劳强度计

算用的齿间载荷分配系数。

表9.11 齿间载荷分配系数KHα,KFα

注:①适用于钢制及铸铁齿轮;

②对修形6级精度硬齿面斜齿轮,取 KHα=KFα =1.0;

③齿轮副精度等级不同时,按精度等级较低者取值。

4. 齿向载荷分布系数Kβ

齿向载荷分布系数Kβ是考虑沿齿宽方向载荷分布不均匀对齿轮强度影响的系数。影响沿齿

宽方向载荷分布不均匀的因素很多,主要有:齿轮的制造和安装误差;轮齿、轴系部件和箱

体的变形;齿宽及齿面硬度等。

齿面接触疲劳强度计算用的齿向载荷分布系数KHβ 值可根据齿轮在轴上布置形式、齿轮的

精度等级、齿宽b及齿宽系数φd (=b/d)从表查取;

齿根弯曲疲劳强度计算用的齿向载荷分布系数KFβ 值可根据KHβ 值、齿宽与齿高比(b/h)

按下图查取。

提高轮齿、轴系部件和箱体的刚度,合理布置齿轮位置(尽可能不用悬臂布置),合理选择

齿宽,提高制造和安装精度,对轮齿作鼓形修形等,都有利于改善载荷分布不均匀现象。(end)