齿轮传动的计算载荷

- 格式:doc

- 大小:294.00 KB

- 文档页数:9

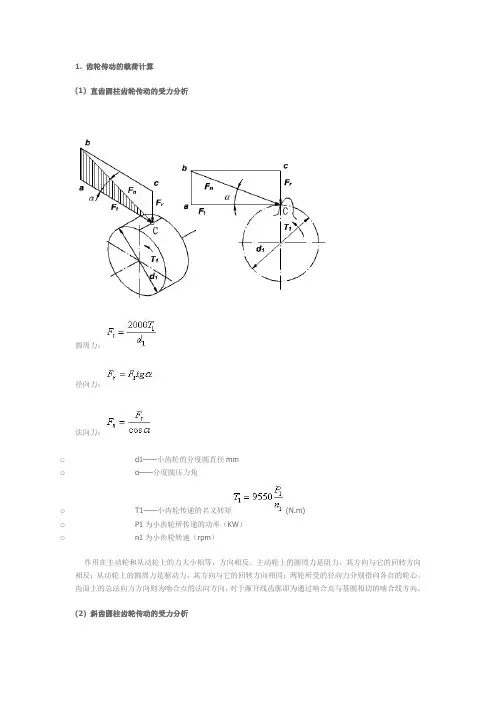

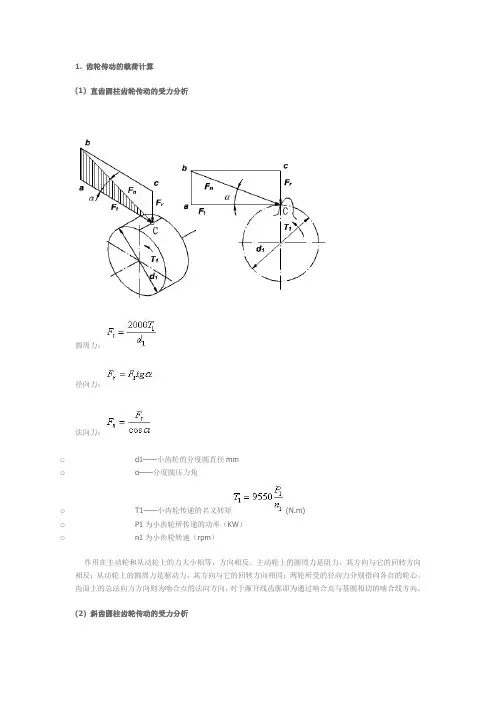

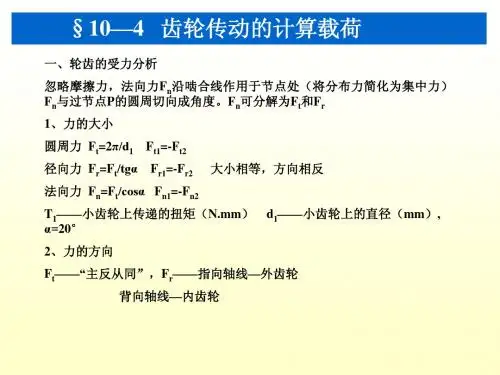

1. 齿轮传动的载荷计算(1) 直齿圆柱齿轮传动的受力分析圆周力:径向力:法向力:o d1——小齿轮的分度圆直径mmoα——分度圆压力角o T1——小齿轮传递的名义转矩(N.m)o P1为小齿轮所传递的功率(KW)o n1为小齿轮转速(rpm)作用在主动轮和从动轮上的力大小相等,方向相反。

主动轮上的圆周力是阻力,其方向与它的回转方向相反;从动轮上的圆周力是驱动力,其方向与它的回转方向相同;两轮所受的径向力分别指向各自的轮心。

齿面上的总法向力方向则为啮合点的法向方向,对于渐开线齿廓即为通过啮合点与基圆相切的啮合线方向。

(2) 斜齿圆柱齿轮传动的受力分析圆周力:径向力:轴向力:法向力:∙αt——端面分度圆压力角;∙αn——法向分度圆压力角;∙β——分度圆螺旋角;∙βt——基圆螺旋角。

(3) 直齿锥齿轮传动的受力分析法向力Fn集中作用在齿宽节线中点处,则Fn可分解为互相垂直的三个分力。

圆周力:径向力:轴向力:dm1——小齿轮齿宽中点分度圆直径mm;δ1——小锥齿轮分度圆锥角圆周力和径向力的方向判别与直齿圆柱齿轮判别方法相同,轴向力方向分别指向各自的大端。

由于锥齿轮传动两轴的空间交角为90°,因此存在以下关系:;。

负号表示方向相反。

(4) 齿轮传动的计算载荷齿轮承受载荷常表现为其传递的力矩或圆周力。

由上述力的分析计算所得出的圆周力为齿轮传动的名义圆周力。

实际工作中,由于各种因素的影响,齿轮实际承受的圆周力要大于名义圆周力。

考虑各种因素的影响,实际圆周力Ftc为:Ftc也称为计算载荷。

1)KA——使用系数。

2)KV——动载系数。

3) KHα和KFα——齿间载荷分配系数。

4) KHβ和KFβ——齿向载荷分布系数。

2. 齿轮传动应力分析齿轮传动工作过程中,相啮合的轮齿受到法向力Fn的作用,主要产生两种应力:齿面接触应力和齿根弯曲应力。

(1) 齿面接触应力σH齿轮传动工作中,渐开线齿面理论上为线接触,考虑齿轮的弹性变形,实际上为很小的面接触。

行星齿轮简易计算公式行星齿轮是一种常用的传动装置,它由太阳轮、行星轮、行星架和内齿圈组成。

行星齿轮传动具有传动比大、体积小、传动平稳等优点,因此在机械传动中得到广泛应用。

在实际工程中,需要对行星齿轮进行计算,以确定其传动性能和结构尺寸。

本文将介绍行星齿轮的简易计算公式,并对其进行详细解析。

行星齿轮传动的传动比计算公式如下:$$i = (1 + \frac{Zs}{Zp}) \times (1 \frac{Zs}{Zr})$$。

其中,i为传动比,Zs为太阳轮的齿数,Zp为行星轮的齿数,Zr为内齿圈的齿数。

行星齿轮传动的传动效率计算公式如下:$$\eta = \frac{\sin(\beta)}{\sin(\alpha)}$$。

其中,β为行星轮的压力角,α为太阳轮和内齿圈的压力角。

行星齿轮传动的载荷计算公式如下:$$T = \frac{9550 \times P}{n}$$。

其中,T为行星齿轮的扭矩,P为传动功率,n为转速。

行星齿轮传动的模数计算公式如下:$$m = \frac{1.25 \times P}{\sqrt{T}}$$。

其中,m为模数,P为传动功率,T为行星齿轮的扭矩。

以上公式是行星齿轮传动中常用的计算公式,通过这些公式可以快速计算出行星齿轮传动的传动比、传动效率、载荷和模数等参数,为行星齿轮的设计和选型提供了便利。

在实际工程中,行星齿轮传动的计算还需要考虑许多其他因素,如齿轮的材料、齿轮的强度、齿轮的精度等。

这些因素对行星齿轮传动的性能和寿命都有重要影响,需要进行综合考虑和分析。

在行星齿轮传动的设计过程中,还需要进行齿轮的强度计算。

齿轮的强度计算是为了确定齿轮的尺寸和材料,以保证齿轮在工作过程中不会发生破坏。

齿轮的强度计算包括齿面弯曲强度、齿根弯曲强度和齿面接触疲劳强度等方面,需要进行详细的计算和分析。

另外,行星齿轮传动的设计还需要进行齿轮的动力学分析。

齿轮的动力学分析是为了确定齿轮在工作过程中的振动和噪声情况,以保证齿轮的稳定性和平稳性。

1. 齿轮传动的载荷计算(1) 直齿圆柱齿轮传动的受力分析圆周力:径向力:法向力:o d1——小齿轮的分度圆直径mmoα——分度圆压力角o T1——小齿轮传递的名义转矩(N.m)o P1为小齿轮所传递的功率(KW)o n1为小齿轮转速(rpm)作用在主动轮和从动轮上的力大小相等,方向相反。

主动轮上的圆周力是阻力,其方向与它的回转方向相反;从动轮上的圆周力是驱动力,其方向与它的回转方向相同;两轮所受的径向力分别指向各自的轮心。

齿面上的总法向力方向则为啮合点的法向方向,对于渐开线齿廓即为通过啮合点与基圆相切的啮合线方向。

(2) 斜齿圆柱齿轮传动的受力分析圆周力:径向力:轴向力:法向力:∙αt——端面分度圆压力角;∙αn——法向分度圆压力角;∙β——分度圆螺旋角;∙βt——基圆螺旋角。

(3) 直齿锥齿轮传动的受力分析法向力Fn集中作用在齿宽节线中点处,则Fn可分解为互相垂直的三个分力。

圆周力:径向力:轴向力:dm1——小齿轮齿宽中点分度圆直径mm;δ1——小锥齿轮分度圆锥角圆周力和径向力的方向判别与直齿圆柱齿轮判别方法相同,轴向力方向分别指向各自的大端。

由于锥齿轮传动两轴的空间交角为90°,因此存在以下关系:;。

负号表示方向相反。

(4) 齿轮传动的计算载荷齿轮承受载荷常表现为其传递的力矩或圆周力。

由上述力的分析计算所得出的圆周力为齿轮传动的名义圆周力。

实际工作中,由于各种因素的影响,齿轮实际承受的圆周力要大于名义圆周力。

考虑各种因素的影响,实际圆周力Ftc为:Ftc也称为计算载荷。

1)KA——使用系数。

2)KV——动载系数。

3) KHα和KFα——齿间载荷分配系数。

4) KHβ和KFβ——齿向载荷分布系数。

2. 齿轮传动应力分析齿轮传动工作过程中,相啮合的轮齿受到法向力Fn的作用,主要产生两种应力:齿面接触应力和齿根弯曲应力。

(1) 齿面接触应力σH齿轮传动工作中,渐开线齿面理论上为线接触,考虑齿轮的弹性变形,实际上为很小的面接触。

斜齿轮传动载荷计算公式斜齿轮传动是一种常见的机械传动形式,它通过两个斜齿轮的啮合来传递动力和转矩。

在工程设计中,计算斜齿轮传动的载荷是非常重要的,因为它直接影响到传动系统的工作性能和寿命。

本文将介绍斜齿轮传动载荷的计算公式及其应用。

斜齿轮传动的载荷主要包括两部分,弯曲载荷和接触载荷。

弯曲载荷是由于齿轮受到外部载荷作用而产生的变形和应力,而接触载荷则是由于齿轮啮合时产生的压力和摩擦力。

为了计算斜齿轮传动的载荷,我们需要先确定齿轮的几何参数和工作条件,然后应用相应的计算公式进行计算。

首先,我们来看弯曲载荷的计算。

斜齿轮的弯曲载荷可以通过以下公式来计算:Fb = (2T) / (d ym Z) 。

其中,Fb为齿轮的弯曲载荷(N),T为传动的转矩(N·m),d为齿轮的分度圆直径(m),ym为齿轮的模数修正系数,Z为齿轮的齿数。

接下来是接触载荷的计算。

斜齿轮的接触载荷可以通过以下公式来计算:Fc = (T cosα) / (d yz Z) 。

其中,Fc为齿轮的接触载荷(N),T为传动的转矩(N·m),α为齿轮的压力角(°),d为齿轮的分度圆直径(m),yz为齿轮的齿形修正系数,Z为齿轮的齿数。

最后,我们需要将弯曲载荷和接触载荷进行合成,得到斜齿轮传动的总载荷。

合成载荷的计算公式如下:Ft = √(Fb² + Fc²) 。

其中,Ft为齿轮的总载荷(N),Fb为齿轮的弯曲载荷(N),Fc为齿轮的接触载荷(N)。

通过以上公式,我们可以计算出斜齿轮传动的总载荷,并据此进行传动元件的选型和设计。

需要注意的是,在实际工程中,还需要考虑载荷的动态变化、传动系统的寿命和安全系数等因素,以确保传动系统的可靠性和稳定性。

除了上述计算公式外,还有一些特殊情况下的载荷计算方法,比如斜齿轮传动的动载荷、冲击载荷和过载载荷等。

对于这些特殊情况,需要根据具体的工程要求和实际情况进行详细分析和计算。

11-4直齿圆柱齿轮传动的作用力及计算载荷:一、齿轮上的作用力:为了计算齿轮的强度,设计轴和选用轴承,有必要分析轮齿上的作用力。

当不计齿面的摩擦力时,作用在主动轮齿上的总压力将垂直于齿面,(因为齿轮传动一般都加以润滑,齿轮在齿啮合时,摩擦系数很小,齿面所受的摩擦力相对载荷很小,所以不必考虑),即为P175图11-5b所示的F n(沿其啮合线方向),Fn可分解为两个分力:圆周力:Ft=2T1/d1 N径向力:Fr=Fttgα N而法向力:Fn=Ft/cosα NT1:小齿轮上的扭矩 T1=9550000p/n1 n·mmP:传递的功率(KW) d1:小齿轮分度圆直径 mmα:压力角 n1:小齿轮的转速(r·p·m)Ft1:与主动轮运动方向相反;Ft2与从动轮运动方向一致。

各力的方向 Fr:分别由作用点指向各轮轮心。

Fn:通过节点与基圆相切(由法切互为性质)。

根据作用力与反作用力的关系,主从动轮上各对的应力应大小相等,方向相反。

二、计算载荷:Fn是根据名义功率求得的法向力,称为名义载荷,理论上Fn沿齿宽均匀分布,但由于轴和轴承的变形,传动装置的制造安装误差等原因,载荷沿齿宽的分布并不均匀,即出现载荷集中现象(如P176图11-6所示,齿轮相对轴承不对称布置,由于轴的弯曲变形,齿轮将相互倾斜,这时,轮齿左端载荷增大,轴和轴承刚度越小,b越宽,载荷集中越严重。

此外,由于各种原动机和工作机的特性不同,齿轮制造误差以及轮齿变形等原因,还会引起附加动载荷。

精度越低,圆周速度V越大,附加载荷越大。

因此在计算强度时,通常以计算载荷K·Fn代替名义载荷Fn,以考虑上两因素的影响。

K—载荷系数表达式11-311-5 直齿圆柱齿轮的齿面接触强度计算:一、设计准则:齿轮强度计算是根据齿轮失效形式来决定的,在闭式传动中,轮齿的失效形式主要是齿面点蚀,开式传动中,是齿轮折断,在高速变截的齿轮传动中,还会出现胶合破坏,因胶合破坏的计算方法有待进一步验证和完善。

准双曲面齿轮传动的动载荷计算中,由于小齿轮有一偏移距.因此可采用双跨支承;并且小齿轮螺旋角增大,强度提高,最少齿数减小.这一系列优点显着提高了准双曲面齿轮的应用价值,尤其是为汽车底盘的布置提供了方便.使其在汽车减速器中获得了广泛的应用.随着汽车车速的不断提高,作为传动环节的齿轮也达到了很高的工作转速,高速下齿轮上的动载荷可能引起轮齿折断或齿轮结构破坏,因此,以往传统的齿轮静态设计方法或齿轮动载荷的经验估算方法”0都已不能满足当前汽车准双曲面齿轮的设计要求.为此,本文作者首次建立了准双曲面齿轮传动系统的动力模型,推导出动载荷的解析算法,为准双曲面齿轮的动态计算与动态设计奠定了基础2准双曲面齿轮传动系统的动力学模型图1所示,是准双曲面齿轮传动系统动力学模型的简图.如果忽略齿面摩擦力,并假定两个齿轮问的啮合力的合力沿齿面法向作用在齿宽中部节点M处,该齿面法向力可以分解为周向力只,径向力和轴向力只(见图2),这里应注意到只t和只在方向和大小上均不相同.在这些力的作用下,每个齿轮的自由度包括:.:齿轮周向微角位移;一t:篓!曼!f)苎苎;图1准双曲面齿轮传动系统的动力学模型,:齿轮中心的径(一向位移;’’’一…’’一…一,…一原稿收到日期为1993年3月16日,修改稿收到日期为1993年5月12日1994年(第16卷)第2期汽车工程93k.:齿轮中tk,的轴向位移;I:下标,l,2分别表示小齿轮和太齿轮.上x与,,方向分别一致,再考虑输入质量和输出质量的微角位移日,日,系统共有lO个自由度以上x与只,,的方向分别一致,再考虑输A质量和输出质量的微角位移日,0,系统共有lO个自由度.齿轮问的啮合刚度为K,齿轮由于摩擦,搅油等产生的相对扭振阻尼为c.K是齿轮啮合位置(齿轮转角)的函数,当齿轮匀速转动时,K是时间的周期函数.阻尼一般很小,为计算方便起见,近似认为其性质为粘性阻尼,阻尼比取作常数O.1.每个齿轮上在rr,d方向分别有支承刚度KT.Kr,K,它们主要由轴和轴承的串联刷度构成,输入质量和输出质量由输入,输出轴的扭转刚度KK与小齿轮,大齿轮分别联接,构成了准双曲面齿轮传动系统的动力学模型.3齿轮系统的参数本文研究一对准双曲面齿轮传动系统,它们的几何参数列于表l中.图2是齿轮系统的结构与支承简图,小齿轮和大齿轮均采用双跨支承方式.表2为齿轮系统的质量参数,表3为齿轮系统的刚度参数.表2中m0=l,2)为齿轮质量,为齿轮惯性矩,.?为输入,输出质量的惯性矩.表1齿轮几何参数齿数五=I1三=43节圆直径d.;205nma偏移距E;34mm平均压力角?州2:19e螺旋角=49993.2=2&758.面锥角=22104=73211.节锥角.分方程法向啮合力只沿,,r,a三个方向分解,得:=+.+(l,2)(1)写成标量形式得:r.只.oDs??o0s.{=只?COSC~.(tg-cos6,,一sinf1.?sin6,,)(il,2】(2)lPo.=只?COSC~.?(哦?sin6,,+shaft..’cosh口.)式中分Y:Ih0:l,齿轮驱动面和大齿轮被驱动面的压力角,为小轮面锥角6o,为大轮根锥角一齿轮在啮台力作用下,轮齿齿面有法向位移x,它在t,ra三个方向的分量分别为: +r_,XX(i=l,2】,为齿宽中点M至轴线的半径.两个齿轮间的法向弹性啮台力P与齿轮相对位移成比例,考虑啮合误差的影响,得:m=K一一?,(3)J式中m为同时啮台齿对数,K,为同时啮合的第,对齿的刚度,为同时啮合的第』对齿的综合误差.两个齿轮间的阻尼力为:=c.一)(4J将只和按(2)式分别在两个齿轮上沿t,r,a三个方向分解,可以建立准双曲面齿轮传动系统的运动微分方程:1994年(第16卷】第2期汽车[程95r401+(+)?r,.?..cosflm1+KI(01一)=0f臼2一(+).r_:’?s2’cos3.2+K?(一0口)=0l1茸1++)’?s1(tgz1.cos6.1一sin8..sj1)+1x1=0lm22一+).ms0~(tg2?cos6一sinfl=2?sln$iz)+Kt2=0lm,i(Pc+)?COS0~?COSf1..+Knxn=0【5Jlm一(+只)?oosoh??s2+:2=0lm1毫1++).?s1’(1.sin3+sin1?cos6.)+1x=0in3.).=x.?cos~zi(tg:c.?sin3.+sin.?eos6~.)将(6)式,(3)式和(4)式代入(5)式,展开后可写成矩阵形式如下:f釜}+【c]f叠}+【K]fxj=fp}(7)式中{X}一,02,xxr2lxxf2lxx0I目?),【.K]是同期函数矩阵,它的周期就是啮合周期{p}中主要包括齿轮误差的激励,它的完整周期包括?个啮合周期,?是z和z1的最小公倍数,在本文的算例中为473.令【K]一【+【?K],(x】=f}+}(8)?cos0~1??s1一.?s.?s2=??s】(tgc~Isin6】+sin1?cos6.I)=?COS0~2(tgjr2+sin2?~os6~2)=0其中…AK/+?,是静态弹性啮合力,即静态法向力,可由M算出,为常数,重是平均啮合剐度,中包括了刚度变化和误差的周期,可以展为傅里叶级数.1994年(第16卷)第2期汽车工程卯?由关系式t=(60/n)(0/2)转换成相应的时问坐标,并得到相应的几0),代人(9)式中,可解出齿轮系统在转速a时的动态响应,再由(3)式求出齿轮上的动载荷.图4所示是齿轮副在9000r/rain时的动载波形定义最大的动载荷值与静载荷值之比为动载系数,算出各种不同转速下的动载系数,示于图5中,表示了这对齿轮在负荷力矩M?作用下的不同转速时的动载特性.由图5可以看到,在4000r/min,7000r/min,13500r/min附近分别有共振峰值,这是支承振动引起的:在18000r,/rnin有大幅值共振,这是齿轮副的相对扭振,也是齿轮副的主共振;在9000rtmin附近的小峰值,是齿轮副相对扭振的1/2次共振,表现了齿轮传动的参数激励性质.目前国外轿车主减速器的输人转速已超过10000r/rain,随着汽车技术的发展,转速还将进一步提高.图5为汽车准双曲面齿轮传动的设计提供了重要的参考依据.8结论(1)本文建立了准双曲面齿轮传动的动力学模型,包括每个齿轮在回转方向与各支承方向的振动自由度.(2)本文推导出准双曲面齿轮传动系统的运动微分方程和动态响应的求解方法(3)准双曲面齿轮传动在恒速恒载工作条件下的振动激励是齿轮副的传动误差,系统振动具有参数激励性质.(4)准双曲面齿轮传动的动载在齿轮副相对扭振时达到最大,在支承共振时也有动载峰值.参考文献1天津齿轮机床研究所,西安交通大学,北京机床J等编译格里舞锥齿轮技术译文集(一),(一),{三).北京:机械工业出版杜,I9842刘惟信圆锥齿轮与双曲面齿轮传动.北京:人民变通出版社,I9803齿轮手册编委会.齿轮手册(上).北京:机械工业出版社.19904何敬安译.在茕荷作用下螺旋锥齿轮及准双曲面齿轮轮齿接触分析.齿轮,I986;10(5)TheCalculationofDynamicLoadinHypoidGearDriveFangZorlgdeAlastmetTakingintoaccountthevibrationDOFsofgearpairinbOttIdirectionsofrotati onandbearingsupports,adynarmcmodelofhypoidgearsetisbuiltup,thekinematicdi fferentialequationsarederivedandthesolvingschemeforequationsetofexcitationpara metersispro.posedinthepaper.Inaddition,theexcitationcharacteristicsofthegeardriv eisstudiedandthedynamicloadsofgearsandtheirdynamicloadingcoefficientsunderdiffere ntrotationspeedafeaecuratelycalcttlatedKeywortlEG?rdriveOyaamleIoadCalaflalion。

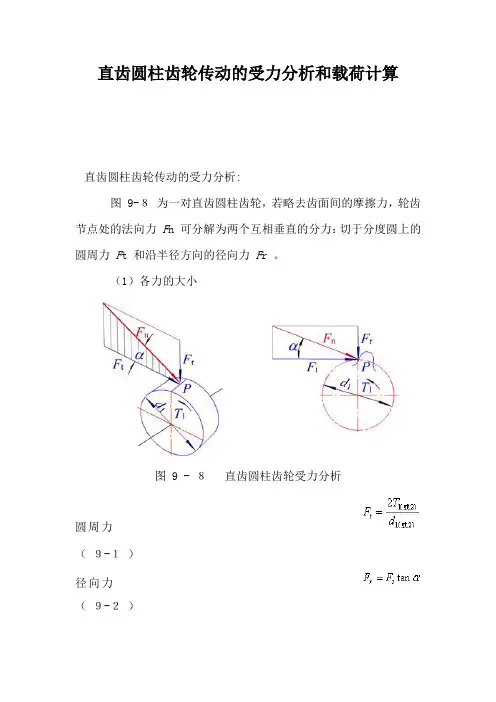

直齿圆柱齿轮传动的受力分析和载荷计算直齿圆柱齿轮传动的受力分析:图 9-8为一对直齿圆柱齿轮,若略去齿面间的摩擦力,轮齿节点处的法向力F n 可分解为两个互相垂直的分力:切于分度圆上的圆周力F t 和沿半径方向的径向力F r 。

(1)各力的大小图 9 - 8直齿圆柱齿轮受力分析圆周力(9-1)径向力(9-2)法向力(9-3)其中转矩(9-4)式中:T1 ,T2 是主、从动齿轮传递的名义转矩,N.mm ;d1 ,d2 是主、从动齿轮分度圆直径, mm ;为分度圆压力角;P是额定功率, kW ;n1 ,n2 是主动齿轮、从动轮的转速, r/min 。

作用在主动轮和从动轮上的各对应力大小相等,方向相反。

即:,,(2)各力的方向主动轮圆周力的方向与转动方向相反;从动轮圆周力的方向与转动方向相同;径向力F r 分别指向各自轮心 ( 外啮合齿轮传动 ) 。

9.4.2 计算载荷前面齿轮力分析中的F n 、F t 和F r 及F a 均是作用在轮齿上的名义载荷。

原动机和工作机性能的不同有可能产生振动和冲击;轮齿在啮合过程中会产生动载荷;制造安装误差或受载后轮齿的弹性变形以及轴、轴承、箱体的变形,会使载荷沿接触线分布不均,而同时啮合的各轮齿间载荷分配不均等,因此接触线单位长度的载荷会比由名义载荷计算的大。

所以须将名义载荷修正为计算载荷。

进行齿轮的强度计算时,按计算载荷进行计算。

(9-4)计算载荷(9 - 5)载荷系数(9- 6)式中:K是载荷系数;K A 是使用系数;K v 是动载系数;是齿向载荷分布系数;是齿间载荷分配系数。

1 .使用系数K A使用系数K A 是考虑由于齿轮外部因素引起附加动载荷影响的系数。

其取决于原动机和工作机的工作特性、轴和联轴器系统的质量和刚度以及运行状态。

其值可按表 9 - 3选取。

表 9-3使用系数K A工作机的工作特性工作机器原动机的工作特性及其示例电动机、均匀运转的蒸气机、燃气轮机蒸气机、燃气轮机液压装置电动机(经多缸内燃机单缸内燃机(小的,启动转矩大)常启动启动转矩大)均匀平稳发电机、均匀传送的带式或板式运输机、螺旋输送机、轻型升降机、机床进给机构、通风机、轻型离心机、均匀密度材料搅拌机等1.00 1.101.251.50轻微冲击不均匀传送的带式输送机、机床的主传动机构、重型升降机、工业与矿用风机、重型离心机、变密度材料搅拌机、给水泵、转炉、轧机、1.25 1.351.51.75中等冲击橡木工机械、胶积压机、橡胶和塑料作间断工作的搅拌机、轻型球磨机、木工机械、钢坯初轧机、提升装置、单缸活塞泵等1.50 1.601.752.00严重挖掘机、重型球磨机、橡 1.75 1.85 2.0 2.25冲击胶揉合机、落沙机、破碎机、重型给水泵、旋转式钻探装置、压砖机、带材冷轧机、压坯机等0或更大注: 1. 对于增速传动,根据经验建议取表中值的 1.1 倍。

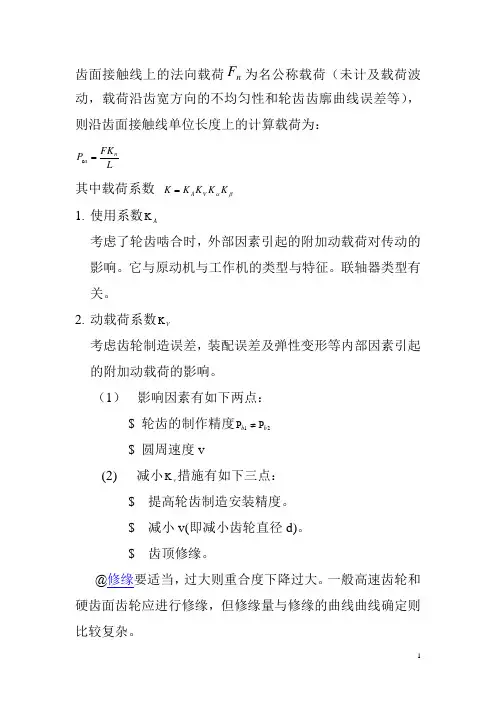

齿面接触线上的法向载荷n F 为名公称载荷(未计及载荷波动,载荷沿齿宽方向的不均匀性和轮齿齿廓曲线误差等),则沿齿面接触线单位长度上的计算载荷为:L FK P n a =c其中载荷系数αK K K K K V A =1. 使用系数A K 考虑了轮齿啮合时,外部因素引起的附加动载荷对传动的影响。

它与原动机与工作机的类型与特征。

联轴器类型有关。

2. 动载荷系数VK 考虑齿轮制造误差,装配误差及弹性变形等内部因素引起的附加动载荷的影响。

(1) 影响因素有如下两点:$ 轮齿的制作精度21b b P ≠P$ 圆周速度v(2) 减小v K 措施有如下三点: $ 提高轮齿制造安装精度。

$ 减小v(即减小齿轮直径d)。

$ 齿顶修缘。

@修缘要适当,过大则重合度下降过大。

一般高速齿轮和硬齿面齿轮应进行修缘,但修缘量与修缘的曲线曲线确定则比较复杂。

3.齿向载荷分布系数βK 考虑轴的弯曲扭转变形及制造和装配误差而引起的沿齿宽方向载荷分布不均匀的影响。

(1) 影响因素有如下四点:#支承情况:对称布置,βK 小;非对称布置,βK 较大;悬臂布置,βK 大。

#齿轮宽度b :b 越大,载荷分布越不均匀,βK 越大。

#齿面硬度:硬度越高,越容易偏载,而齿面较软时可以变形退让。

# 制造安装精度:精度越高,K 越小。

(2) 减小βK 措施有如下四点: #提高制造安装精度。

#提高支承刚度,尽量避免悬臂布置。

#采用鼓形齿。

#螺旋角修形,即沿小齿轮齿宽进行修形,以补偿由于轴的弯曲和扭转变形引起的啮合线位置的改变。

(3) βK 有如下两种:#βH K :用于齿面接触疲劳强度计算,与精度等级,齿面硬度, 支承布置有关,dφ为齿宽系数,d b d =φ #βF K :用于齿根弯曲疲劳强度计算,按βH K 和h b 的比值选取。

b 为齿宽,h 为齿高。

4、齿间载荷分配系数αK考虑同时有多对齿轮啮合时各对齿轮间载荷分配不均匀的系数。

(1) 影响因素有如下四点:#啮合刚度。

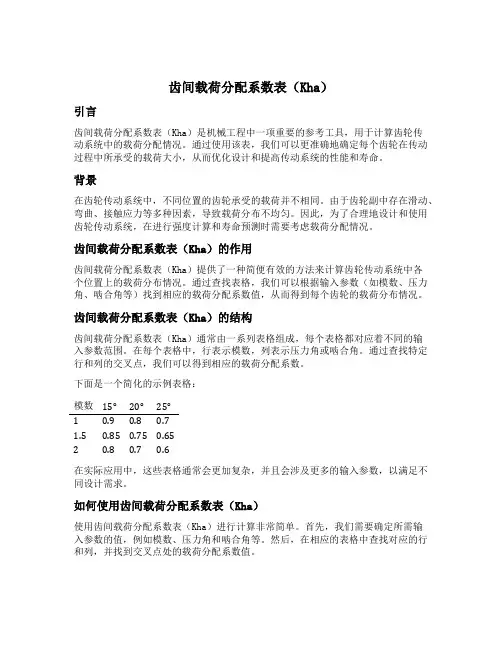

齿间载荷分配系数表(Kha)引言齿间载荷分配系数表(Kha)是机械工程中一项重要的参考工具,用于计算齿轮传动系统中的载荷分配情况。

通过使用该表,我们可以更准确地确定每个齿轮在传动过程中所承受的载荷大小,从而优化设计和提高传动系统的性能和寿命。

背景在齿轮传动系统中,不同位置的齿轮承受的载荷并不相同。

由于齿轮副中存在滑动、弯曲、接触应力等多种因素,导致载荷分布不均匀。

因此,为了合理地设计和使用齿轮传动系统,在进行强度计算和寿命预测时需要考虑载荷分配情况。

齿间载荷分配系数表(Kha)的作用齿间载荷分配系数表(Kha)提供了一种简便有效的方法来计算齿轮传动系统中各个位置上的载荷分布情况。

通过查找表格,我们可以根据输入参数(如模数、压力角、啮合角等)找到相应的载荷分配系数值,从而得到每个齿轮的载荷分布情况。

齿间载荷分配系数表(Kha)的结构齿间载荷分配系数表(Kha)通常由一系列表格组成,每个表格都对应着不同的输入参数范围。

在每个表格中,行表示模数,列表示压力角或啮合角。

通过查找特定行和列的交叉点,我们可以得到相应的载荷分配系数。

下面是一个简化的示例表格:模数15°20°25°1 0.9 0.8 0.71.5 0.85 0.75 0.652 0.8 0.7 0.6在实际应用中,这些表格通常会更加复杂,并且会涉及更多的输入参数,以满足不同设计需求。

如何使用齿间载荷分配系数表(Kha)使用齿间载荷分配系数表(Kha)进行计算非常简单。

首先,我们需要确定所需输入参数的值,例如模数、压力角和啮合角等。

然后,在相应的表格中查找对应的行和列,并找到交叉点处的载荷分配系数值。

例如,假设我们需要计算一个模数为1.5、压力角为20°的齿轮的载荷分布情况。

我们可以查找表格中模数为1.5的行,然后在该行中找到压力角为20°的列,最后得到交叉点处的载荷分配系数值(0.75)。

这个值表示该齿轮在传动过程中所承受的载荷相对于其他位置上的齿轮来说较小。

恰好相切;受载后,轴产生弯曲变形(图<轮齿所受的载荷分布不均>),轴上的齿轮也就随之偏斜,这就使作用在齿面的载荷沿接触线分布不均匀(图<轮齿所受的载荷分布不均>)。

图<轮齿所受的载荷分布不均>当然,轴的扭转变形,轴承、支座的变形以及制造,装配的误差也是使齿面上载荷分布不均的因素。

计算轮齿强度时,为了计及齿面上载荷沿接触线分布不均的现象,通常以系数Kβ来表示齿面上分布不均的程度对轮齿强度的影响。

为了改善载荷沿接触线分布不均的程度,可以采用增大轴、轴承及支座的刚度,对称的配置轴承,以及适当的限制轮齿的宽度等措施。

同时应尽可能避免齿轮作悬臂布置(即两个支承皆在齿轮的一边)。

对高速、重载(如航空发动机)的齿轮传动应更加重视。

除上述一般措施外,也可把一个齿轮的轮齿做成鼓形(右图)。

当轴产生弯曲变形而导致齿轮偏斜时,鼓形齿齿面上载=1.11+0.18+0.15×=1.11+0.18(1+0.6)+0.15× =1.11+0.18(1+6.7)+0.15× =1.12+0.18+0.23×=1.12+0.18(1+0.6)+0.23× =1.12+0.18(1+6.7)+0.23× =1.15+0.18+0.31×=1.15+0.18(1+0.6)+0.31× =1.15+0.18(1+6.7)+0.31×=1.05+0.26+0.10×=1.05+0.26(1+0.6) +0.10×=1.05+0.26(1+6.7) +0.10×=0.99+0.31+0.12×=0.99+0.31(1+0.6) +0.12×=0.99+0.31(1+6.7) +0.12×=1.05+0.26+0.16×=1.05+0.26(1+0.6) +0.16×=1.05+0.26(1+6.7) +0.16×=1.0+0.31+0.19×=1.0+0.31(1+0.6) +0.19×=1.0+0.31(1+6.7) +0.19×。

主减速器齿轮计算载荷的确定通常将发动机最大转矩配以传动系最低挡传动比时和驱动车轮在良好路面上开始滑转时这两种情况下作用在主减速器从动齿轮上的转矩(T je和Tj φ)的较小者,作为载货汽车和越野汽车在强度计算中用以验算主减速器从动齿轮最大应力的计算载荷,即T je=T emax i TL K0ηT/nTj φ=G2φr r/(ηLB i LB)式中:T emax是发动机的最大转矩,T emax=200N×mi TL由发动机至所计算的主减速器从动齿轮之间的传动系最低挡传动比,i TL=6.5;ηT传动系上述传动部分的传递效率,取ηT=0.85K0由于“猛接合”离合器产生冲击载荷时的超载系数,对于一般载荷汽车K0=1n汽车驱动桥数目;n=1G2汽车满载时一个驱动桥给水平地面的最大载荷15600Nφ轮胎对地面的附着系数,取0.85r r轮胎的滚动半径,r r=0.2985m;ηLB,i LB分别为由所计算的主减速器从动齿轮到驱动轮之间的传递效率和传动比ηLB=0.95,i LB=1T je=T emax i TL K0ηT/n=200*6.5*1*0.85/1=1105N*mTj φ=G2φr r/(ηLB i LB)=15600*0.85*0.2985/1/0.95=4166.44N*m3.2.3主减速器齿轮基本参数的选择T jm=(G a+G T)r r(f R+f H+f p)/(ηLB i LB n)N*mG a满载总重量,G a=24000N;G T所牵引的挂车的满载总重量,N,=0f R道路滚动阻力系数=0.018f H汽车正常使用时的平均爬坡能力系数,通常0.07f p汽车的性能系数f p=[16-0.195(G a+G T)/T emax]/1000.195(G a+G T)/T emax>16,取f p=0所以f p=0T jm=(G a+G T)r r(f R+f H+f p)/(ηLB i LB n=(24000+0)*0.2985*(0.018+0.07+0)=663.613N*m主减速器主从动齿轮的齿数,根据加工原则和推荐值z1=9,z2=46 主减速器双曲面从动齿轮节圆直径由经验公式:d2=K d2(T j)1/3K d2直径系数,取15T j计算转矩N*m取min(T je和Tj φ)从动锥齿轮节圆直径确定后,按m=d2/z2计算大端端面模数m=217.7/46=4.732且按下面公式校核m=K m(T j)1/3K m模数系数,取0.3-0.43.2.4主减速器圆弧及延伸外摆线齿螺旋锥齿轮与双曲面齿轮的几何尺寸计算。

齿轮传动的计算载荷为了便于分析计算,通常取沿齿面接触线单位长度上所受的载荷进行计算。

沿齿面接触线单位长度上的平均载荷p(单位为N/mm)为式中:Fn--作用于齿面接触线上的法向载荷,N;L --沿齿面的接触线长,mm。

法向载荷Fn为公称载荷,在实际传动中,由于原动机及工作机性能的影响,以及齿轮的制造误差,特别是基节误差和齿形误差的影响,会使法向载荷增大。

此外,在同时啮合的齿对间,载荷的分配并不是均匀的,即使在一对齿上,载荷也不可能沿接触线均匀分布。

因此在计算齿轮传动强度时,应按接触线单位长度上的最大载荷,即计算载荷pca(单位为N/mm)进行计算。

即式中K为载荷系数。

计算齿轮强度用的载荷系数K,包括使用系数KA,动载系数Kv,齿间载荷分配系数Kα及齿向载荷分布系数Kβ,即KA--使用系数的啮合传动,瞬时传动比就不是定值,从动齿轮在运转中就会产生角加速度,于是引起了动载荷或冲击。

对于直齿轮传动,轮齿在啮合过程中,不论是由双对齿啮合过渡到单对齿啮合,或是由单对齿啮合过渡到双对齿啮合的期间,由于啮合齿对的刚度变化,也要引起动载荷。

为了计及动载荷的影响,引入了动载系数Kv。

齿轮的制造精度及圆周速度对轮齿啮合过程中产生动载荷的大小影响很大。

提高制造精度,减小齿轮直径以降低圆周速度,均可减小动载荷。

为了减小动载荷,可将轮齿进行齿顶修缘,即把齿顶的小部分齿廓曲线(分度圆压力角α=20°的渐开线)修正成α>20°的渐开线。

如图1所示,因Pb2>Pb1,则后一对轮齿在未进入啮合区时就开始接触,从而产生动载荷。

为此将从动轮2进行齿顶修缘,图中从动轮2的虚线齿廓即为修缘后的齿廓,实线齿廓则为未经修缘的齿廓。

由图明显地看出,修缘后的轮齿齿顶处的法节P'b2Pb1时,对修缘了的轮齿,在开始啮合阶段(如图1),相啮合的轮齿的法节差就小一些,啮合时产生的动载荷也就小一些。

图1又如图2主动轮齿修缘动画演示所示,若Pb1>Pb2,则在后一对齿已进入啮合区时,其主动齿齿根与从动齿齿顶还未啮合。

齿轮传动的计算载荷

songli2010-01-21 14:06

齿轮传动的计算载荷

为了便于分析计算,通常取沿齿面接触线单位长度上所受的载荷进行计算。

沿齿面接触线单位长度上的平均载荷p(单

位为N/mm)为 p=Fn/L

式中:Fn——作用于齿面接触线上的法向载荷,N;

L——沿齿面的接触线长,mm。

法向载荷Fn为公称载荷,在实际传动中,由于原动机及工作机性能的影响,以及齿轮的制造误差,特别是基节误差和

齿形误差的影响,会使法向载荷增大。

此外,在同时啮合的齿

对间,载荷的分配并不是均匀的,即使在一对齿上,载荷也不

可能沿接触线均匀分布。

因此在计算齿轮传动的强度时,应按

接触线单位长度上的最大载荷,即计算载荷pca(单位为N/mm)

进行计算。

即Pca=Kp=KFn/L

式中,K为载荷系数;Fn、L的意义和单位同前。

计算齿轮强度用的载荷系数K,包括使用系数KA、动载系数Kv、齿间载荷分配系数Kα及齿向载荷分布系数Kβ,即K= KAKvKαKβ

(一)使用系数KA

使用系数KA是考虑齿轮啮合时外部因素引起的附加载

荷影响的系数。

这种附加载荷取决于原动机和从动机械的特性、质量比、联轴器类型以及运行状态等。

KA的实用值应针对设计对象,通过实践确定。

表10-2所列的KA值可供参考。

(二)动载系数鬈,

齿轮传动不可避免地会有制造及装配的误差,轮齿受载后还要产生弹性变形。

这些误差及变形实际上将使啮合轮齿的法节pb1与ph2不相等(参看图10-6和10-7),因而轮齿就不能正确地啮合传动,瞬时传动比就不是定值,从动齿轮在运转中就会产生角加速度,于是引起了动载荷或冲击。

对于直齿轮传动,轮齿在啮合过程中,不论是由双对齿啮合过渡到单对齿啮合,或是由单对齿啮合过渡到双对齿啮合的期间,由于啮合齿对的刚度变化,也要引起动载荷。

为了计及动载荷的影响,引入了动载系数KA。

齿轮的制造精度及圆周速度对轮齿啮合过程中产生动载荷的大小影响很大。

提高制造精度,减小齿轮直径以降低圆周速度,均可减小动载荷。

为了减小动载荷,可将轮齿进行齿顶修缘,即把齿顶的一小部分齿廓曲线(分度圆压力角α=20。

的渐开线)修整成a>200的渐开线。

如图10-6所示,因pb2>pb1,则后一对轮齿在未进入啮合区时就开始接触,从而产生动载荷。

为此将从动轮2进行齿顶修缘,图中从动轮2的虚线齿廓即为修缘后的齿廓,实线齿廓则为未经修缘的齿廓。

由图明显地看出,修缘后的轮齿齿顶处的法节PL2<pb2,因此当pb2> pbl时,对修缘了的轮齿,在开始啮合阶段(图10-6),相啮合的轮齿的法节差就小一些,啮合时产生的动载荷也就小一些。

又如图10-7所示,若pb1>pb2,则在后一对齿已进入啮合区时,其主动齿齿根与从动齿齿顶还未啮合。

要待前一对齿离开正确啮合区一段距离以后,后一对齿才能开始啮合,在此

期间,仍不免要产生动载荷。

若将主动轮1也进行齿顶修缘(如图10-7中虚线齿廓所示),即可减小这种动载荷。

高速齿轮传动或齿面经硬化的齿轮,轮齿应进行修缘。

但应注意,若修缘量过大,不仅重合度减小过多,而且动载荷也不一定就相应减小,故轮齿的修缘量应定得适当。

动载系数K,的实用值,应针对设计对象通过实践确定,或按参考文献[67]所推荐的办法确定。

对于一般齿轮传动的动载系数Kv,可参考图10-8选用。

图中6—10为齿轮传动的精度系数,它与齿轮(第Ⅱ公差组)的精度有关。

如将其看做齿轮精度查取K。

值,是偏于安全的。

若为直齿锥齿轮传动,应按图中低一级的精度线及锥齿轮平均分度圆处的圆周速度。

查取K。

值。

(三)齿间载荷分配系数K。

一对相互啮合的斜齿(或直齿)圆柱齿轮,如在啮合区Bi

B2(图10-9,参看图10-17)中有两对(或多对)齿同时工作时,则载荷应分配在这两对(或多对)齿上。

图10-9中两对齿同时啮合的接触线总长L=PP+QQ’。

但由于齿距误差及弹性变形等原因,总载荷,。

并不是按PP’与QQ’的比例分配在PP’及QQ’这两条接触线上。

因此其中一条接触线上的平均单位载荷可能会大于p,而另一条接触线的平均单位载荷则小于p。

进行强度计算时当然应按平均单位载荷大于p的值计算。

为此,在式(10-2)中引入齿间载荷分配系数K。

Kα的值可用详尽的算法计算。

对一般不需做精确计算的β≤300的斜齿圆柱齿轮传动可查表10 -3。

(四)齿向载荷分布系数Kp

如图10-10所示,当轴承相对于齿轮做不对称配置时,受载前,轴无弯曲变形,轮齿啮合正常,两个节圆柱恰好相切;受载后,轴产生弯曲变形(图10-lla),轴上的齿轮也就随之偏斜,这就使作用在齿面上的载荷沿接触线分布不均匀(图

10-llb)。

当然,轴的扭转变形,轴承、支座的变形以及制造、装配的误差等也是使齿面上载荷分布不均的因素。

计算轮齿强度时,为了计及齿面上载荷沿接触线分布不均的现象,通常以系数K。

来表征齿面上载荷分布‘不均的程

度对轮齿强度的影响。

为了改善载荷沿接触线分布不均的程度,可以采取增大轴、轴承及支座的刚度,对称地配置轴承,以及适当地限制轮齿的宽度等措施。

同时应尽可能避免齿轮做悬臂布置(即两个支承皆在齿轮的一边)。

这对高速、重载(如航空发动机)的齿轮传动应更加重视。

除上述一般措施外,也可把一个齿轮的轮齿做成鼓形(图10-12)。

当轴产生弯曲变形而导致齿轮偏斜时,鼓形齿齿面上载荷分布的状态如图10-llc所示。

显然,这对于载荷偏于轮齿一端的现象大有改善。

由于小齿轮轴的弯曲及扭转变形,改变了轮齿沿齿宽的正常啮合位置,因而相应于轴的这些变形量,沿小齿轮齿宽对

轮齿作适当的修形,可以大大改善载荷沿接触线分布不均的现

象。

这种沿齿宽对轮齿进行修形,多用于圆柱斜齿轮及人字齿

轮传动,故通常即称其为轮齿的螺旋角修形。

齿向载荷分布系数Kβ可分为KHβ和KFβ。

其中KHβ为按齿面接触疲劳强度计算时所用的系数,而KFβ为按齿根弯

曲疲劳强度计算时所用的系数。

表10-4给出了圆柱齿轮(包括

直齿及斜齿)的齿向载荷分布系数KHp的值,可根据齿轮在轴

上的支承情况、齿轮的精度等级、齿宽b(单位为mm)与齿宽

系数咖。

按表10-4中查取该齿轮的KHβ值。

若齿宽6与表值

不符,可用插值法查取KHβ值。

根据一般通用机械精度等级范围为6~8 级可知,齿轮精度等级应选8级。