3轮毂电机概述pdf

- 格式:pdf

- 大小:1.49 MB

- 文档页数:19

浅谈新能源汽车轮毂电机1. 引言1.1 新能源汽车轮毂电机的发展背景随着技术的进步和成本的不断降低,轮毂电机逐渐成为了新能源汽车的首选动力系统之一。

相比传统的中置电机,轮毂电机具有结构紧凑、高效率、省空间等优势,使得新能源汽车在驱动系统上有了更为灵活和多样化的选择。

在全球范围内,各大汽车制造商纷纷推出了搭载轮毂电机的新能源汽车,并不断推陈出新,不断改进和创新。

政府对新能源汽车的政策支持也促进了轮毂电机技术的发展和应用。

新能源汽车轮毂电机已经成为了未来汽车行业的重要发展方向,势必会对整个行业产生深远影响。

1.2 新能源汽车轮毂电机的作用新能源汽车轮毂电机作为新能源汽车的重要组成部分,扮演着至关重要的作用。

它是一种集成在汽车轮毂内部的电机,可以直接驱动车轮转动,从而实现汽车的动力传递。

其主要作用可以总结为以下几点:1. 提供动力:新能源汽车轮毂电机可以直接为车辆提供动力,无需传统燃油发动机通过传统传动系统传递动力,减少了动力传递过程中的能量损失。

2. 实现能量回收:新能源汽车轮毂电机可以通过回收制动能量或者车辆惯性能量,在制动或减速时将部分能量转化为电能储存起来,提高了能量利用效率,减小了能量浪费。

3. 提高驾驶体验:新能源汽车轮毂电机可以实现电动驱动的瞬间响应,提高了车辆的加速性能和驾驶灵活性,使驾驶体验更加舒适和操控更加精准。

4. 降低噪音和振动:新能源汽车轮毂电机相比传统发动机具有噪音和振动较小的优势,使车辆运行更加安静和平稳。

新能源汽车轮毂电机的作用不仅在于提供动力和改善驾驶体验,还在于提高能源利用效率和降低对环境的影响,是新能源汽车的核心技术之一。

2. 正文2.1 新能源汽车轮毂电机的工作原理新能源汽车轮毂电机的工作原理是通过电能转换成机械能,驱动车辆运动。

这种电机直接安装在轮毂内部,与车轮相连,可以直接驱动车轮旋转,避免了传统燃油车辆中的传动系统,减少了能量转换过程中的能量损耗。

新能源汽车轮毂电机通常采用永磁同步电机或感应电机作为核心部件,通过轮毂上的传感器检测车速和转动方向,控制电机转速来实现车辆的加速、减速和制动。

论述电动汽车轮毂电机技术赵庆东摘要:随着我国经济的快速发展,电动汽车的技术创新备受人们的关注。

其中汽车轮毂电机技术是动力配备中的关键技术,本文针对汽车轮毂电机技术特点以及在设计过程中需要注意的问题进行了分析,供相关的技术人员参考。

关键词:电动汽车;轮毂电机;设计规划1前言随着全球能源危机和环境污染的问题,新能源汽车显示出越来越大的优越性,电动汽车是新能源汽车中的主要类型,目前全球各国都在研发新型的可持续发展的电动汽车,新的电池材料、新的驱动技术等等问题已受到各个国家的追捧,其中轮毂电机驱动有着很大的发展前景。

2轮毂电机的简介轮毂是轮的中央部分,轮毂电动机是轮中央部分放置电动机,也称电动轮,轮毂电机驱动系统是电动车辆的先进驱动方式,这项技术20世纪50年代初由美国人罗伯特发明,1968年,首次被通用电气公司(CE)应用于大型矿用自卸车。

近年,随着电动汽车工业的兴起,轮毂电机驱动系统作为先进的驱动方式越来越受到世界各国研究学者和汽车制造商的关注。

轮毂电机驱动具有很好的灵活性,可以将电机布置于前轮、后轮或者所有车轮中,直接驱动轮毂旋转,相对于传统的内燃机、单电机优势很明显,具体表现在以下几个方面:(1)轮毂电动机技术的最大特点就是将动力、传动和制动装置都整合到轮毂内,省去了离合器、变速器、传动轴、差速器等大量机械部件,将传统车辆的硬连接转为软连接,通过电子控制器,实现各轮毂从零到最大速度的无极变速和轮毂间的差速要求,传动效率提高。

(2)车辆的结构简化,整车匹配更加简洁,增加了汽车的内部空间,改善汽车的舒适性。

(3)采用线控四轮转向技术(4WS),有效减小转向半径,还可能实现零转向,提高转向灵活性。

(4)能够实现轮毂的电气制动、机械复合制动和制动能量反馈,有效节约能源,提高续驶里程。

3轮毂电机的驱动方式目前轮毂电机驱动方式有两种:减速驱动和直接驱动。

减速驱动时,电机多采用内转子形式,运行在高速状态,减速装置放置在电机和车轮之间,要起到减速和提升转矩的作用,减速装置可以是行星齿轮机械减速方式,也可以是磁齿轮减速方式。

欧洲ET轮毂电机项目简介一、轮毂电机ET是世界上唯一拥有大功率外转子永磁同步变频一体化轮毂电机及控制系统的厂商,拥有世19项界专利,该项技术已获得成熟应用,2014年获得欧洲蓝色效能奖。

二、应用领域及特点电机的性能直接关系到电动汽车的性能、应用和发展。

新能源电动汽车推广困难的主要问题是续航里程短,而ET为电动汽车配套的轮毂电机是直驱电机,其效率高,耗能低,有效延长电动汽车续航里程,有利于电动汽车的应用推广,其优点是其他技术方法难以比拟的。

1.公交车、重卡、环卫车、乘用车、轮船、轻轨列车、乘用车等。

2.取代传统电动汽车的机械传动系统(减速机、差动器、轴等),电池与电机之间只需一步转换,大量节约能耗,电池组减少15%,使整车制造成本降低约7%;整车重量减轻,车辆载重提升10%,运营效益提高,运营车辆可减少5%,总运营成本降低;由于电池组的减少,使充电时间变短,运营效率得到提高,终端用户运营车辆可减少5%,总运营成本降低;还有静音无污染、使用寿命长、免维护等其他显著特点。

3.将轮毂电机系统与燃料电池供电系统结合,用于公交车将续航里程提高到600公里。

可解决电动小轿车空间小问题,即装配轮毂电机,腾空的中央电机的位置装燃料电池,续航里程可提高到800公里。

三、发展机遇轮毂电机应用广泛,尤其适合于新能源电动车辆,采用轮毂电机技术设计生产新型电动车辆,使电动车辆具有差异化优势、尤其是成本低的条件下实现低地板公交车的制成,给车辆制造和车辆使用者带来显著的成本节约的益处,是各种电动汽车制造商技术创新的最佳选择,给车辆制造厂发展创造巨大商机。

四、合作内容ET公司出售100%股份及全部知识产权。

电动汽车轮毂电机技术电动汽车轮毂电机技术是指将电动机直接集成在车辆轮毂中以驱动车辆的一种技术。

相比传统的中央电机和驱动轴传动方式,轮毂电机技术具有更高的效率、更好的控制性能和更灵活的布局等优点。

本文将从其原理、特点、应用、发展趋势等方面进行阐述。

一、轮毂电机技术的原理和特点轮毂电机技术是利用电动机直接集成在车辆轮毂中,通过专门设计的电动机驱动轮毂转动,从而实现车辆的驱动。

与传统的中央电机和驱动轴传动方式相比,轮毂电机技术具有以下特点:1.效率高:轮毂电机技术可以实现电机直接驱动轮毂转动,消除了传统传动系统中的传动损耗,提高了能量的利用效率。

2.控制性能好:轮毂电机技术的电机控制系统可以根据不同需要实现精确的转矩和速度控制,提高了车辆的操纵性和驾驶的舒适性。

3.布局灵活:轮毂电机技术的电机集成在车辆轮毂中,车辆结构更加紧凑简洁,空间利用率更高,还可以实现前后轴独立驱动,提高了车辆的稳定性和操控性。

二、轮毂电机技术的应用轮毂电机技术在电动汽车领域具有广泛的应用前景。

主要有以下几个方面:1.提高车辆性能:轮毂电机技术可以实现对每个轮毂的精确驱动控制,提高了车辆的动力性能和操纵性能,提高了车辆行驶的平稳性和舒适性。

2.提高能量利用效率:轮毂电机技术消除了传统传动系统中的传动损耗,提高了能量的利用效率,延长了纯电动汽车的续航里程。

3.提高安全性能:轮毂电机技术实现了前后轴独立驱动,可以根据路况和行驶状态对每个轮子进行独立驱动控制,提高了车辆的稳定性和操控性,提高了行车的安全性。

4.降低车辆成本:轮毂电机技术简化了传统传动系统的结构,减少了传动部件和零部件的使用,降低了车辆制造成本,提高了制造工艺的简化和生产效率。

三、轮毂电机技术的发展趋势随着电动汽车市场的快速发展,轮毂电机技术也得到了广泛的关注和应用。

未来轮毂电机技术的发展趋势主要包括以下几个方面:1.高性能:轮毂电机技术将进一步优化电机的设计和控制算法,提高驱动系统的效率和性能,提供更高的功率和扭矩输出,满足更高的动力需求。

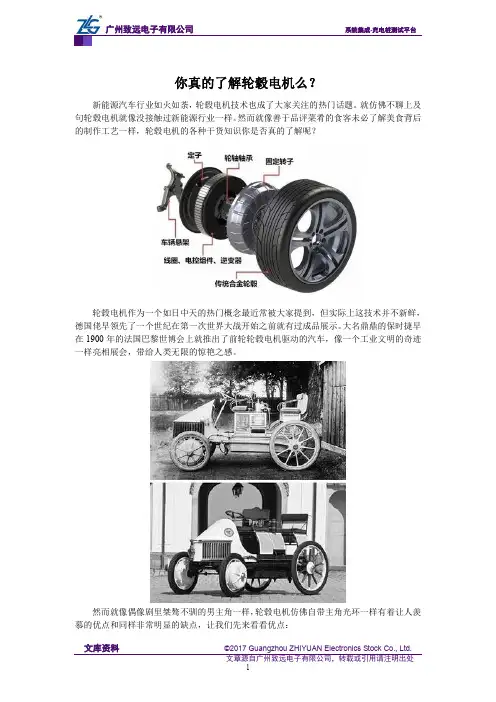

你真的了解轮毂电机么?新能源汽车行业如火如荼,轮毂电机技术也成了大家关注的热门话题。

就仿佛不聊上及句轮毂电机就像没接触过新能源行业一样。

然而就像善于品评菜肴的食客未必了解美食背后的制作工艺一样,轮毂电机的各种干货知识你是否真的了解呢?轮毂电机作为一个如日中天的热门概念最近常被大家提到,但实际上这技术并不新鲜,德国佬早领先了一个世纪在第一次世界大战开始之前就有过成品展示。

大名鼎鼎的保时捷早在1900年的法国巴黎世博会上就推出了前轮轮毂电机驱动的汽车,像一个工业文明的奇迹一样亮相展会,带给人类无限的惊艳之感。

然而就像偶像剧里桀骜不驯的男主角一样,轮毂电机仿佛自带主角光环一样有着让人羡慕的优点和同样非常明显的缺点,让我们先来看看优点:1.应用轮毂电机可以大大简化车辆的结构,传统的离合器、变速箱、传动轴将不复存在。

(车里仿佛突然间宽敞了好多?)2.轮毂电机可以与传统动力配合,形成混合动力汽车,电机可以安装在传统轮圈内,再加装一套供电系统就可以实现。

(简单改装,汽油车秒变混动铁金刚)3.由于每个轮胎都是单独驱动的,非常容易实现四驱形式。

应用轮毂电机技术甚至可以实现两侧车轮反转来达到原地转向的目的。

此外,对于一些特种车辆,如车轮数量超多的“毛毛虫车”来说,轮毂电机也是非常好的解决方式。

(酷炫不解释)说过无比酷炫的优点,让我们平静一下来看看缺点:1.轮毂电机要安装在轮圈内,这使得车辆的簧下质量增加不利于操控。

譬如以Protean公司生产的轮毂电机来看,单个电机的质量为30kg。

(面对颠簸路况的糟糕乘坐感受吧)2.电涡流制动容量不高,在重型车上需要配合机械制动系统共同工作。

对于电动车而言,要达到更高的制动效果则需要耗费更高的能量,在一定程度上影响了续航里程。

(一辆汽车开着开着就没电了是怎样一种体验?)3.工作环境恶劣,面对着防水、防尘、防高温、防老王的各种考验(悲剧……)有没有一种瞬间破功的感觉?所以说为了将轮毂电机这匹桀骜不驯的野马驯服为人类所用,工程师们也是绞尽了脑汁:优化悬挂系统来改善颠簸路况的悬架响应;提升扭矩降低转速来弥补轮毂转量的增加造成的响应慢问题;不断改进工艺来适应恶劣的工作环境……每次进步都可以说是人类文明又偷偷往前迈出了一小步。

1 2 3 4 5ProteanDrive轮毂电机ProteanDrive轮毂电机—集成在车轮内的电驱动系统•永磁同步电机•电子电力•控制系统•摩擦制动器•轴承•直驱ProteanDrive轮毂电机–架构对比轮毂电机系统:•直驱,无需传统变速系统•逆变器和电机集成在轮内•每个车轴两个轮毂电机系统•独立转矩控制每个车轮电驱动桥系统:•齿轮,差速器和驱动轴•逆变器和电机紧密耦合差速器•每个车轴都有一个电驱动桥系统•机械差速器轮毂电机系统设计挑战–环境在车轮环境下,系统必须具有耐久性和可靠性特殊挑战•100G机械冲击•11Grms随机振动叠加热循环•防尘防水、防泥沙化学物质•制动器发热•线束布置•路沿撞击轮毂电机系统设计挑战–封装限制封装要求:•系统要完全安装在标准轮辋内•集成逆变器与制动器•适用于大多数悬挂和转向系统,不增加轮距•无需齿轮实现高转矩关键特性:•外转子永磁同步电机•高极对数•分布式结构•定制化电力电子•环状制动盘•峰值转矩1250Nm, 峰值功率80kW ,18英寸轮毂电机系统设计挑战–不对称偏航单个电机/逆变器的故障可能会导致车辆出现意想不到的偏航力矩•在一些应用中,这可能是很危险的,在最坏的情况下安全等级达到ASIL D•集成了电子和软件,遵循ISO26262功能安全标准•基于SysML的模型开发系统工程•采用ASIL分解方法,开发控制风险的技术方案轮毂电机系统带来的机遇–轮毂电机系统优势1. 更佳操控性能高带宽控制,给不同车轮提供独立转矩(转矩矢量控制)•改善驾驶体验•增强稳定性和操控性•改善ABS/TCS/ESP 功能2. 更长续航里程与更高效率省去传动系统损耗•更长的续驶里程或更小的电池•减少运营成本•减少充电频次3. 柔性化设计取消了常规的传动零部件•兼容多样整车设计平台•柔性化平台•增加可用空间4. 成本优势:高效生产简化,模块化整车设计•减少开发周期和成本•模块化平台•去除车身或底盘一些部件轮毂电机系统带来的机遇–转矩矢量对整车操控性优势向每个轮毂电机分配独立的转矩,给驾驶性和操控性带来的优势有:•转矩矢量控制辅助转向,使整车更灵敏•转矩矢量控制对抗干扰,使整车更稳定•转矩矢量控制可减少悬架系统的设计让步,优化转向不足或转向过度•转矩矢量作用后轮,与转向前轮工作协作,减小转弯半径优化转向不足优化转向过度轮毂电机系统带来的机遇–高带宽独立车轮控制对整车操控性优势毫秒间能够独立改变每个车轮的转矩可提升操控性:•与ABS相比带宽提高了10倍,使用正扭矩重新获得牵引力,从而缩短了制动停车距离•利用高带宽牵引力控制和最佳扭矩分配改善高滑路面上的牵引力•优化每个车轮的正扭矩和负扭矩,提高了车辆避障能力轮毂电机系统带来的机遇 – 续航里程与高效率的优势:对比电驱动桥系统对比电驱动桥系统,相似输出,基于测功机测试分析使用两个Pd18 轮毂电机的优势:+ 系统减轻约 30kg+ 去除齿轮、差速器和驱动轴- 由于使用直驱,轮毂电机在高转矩时的效率要低于高转速齿轮电机逆变器 电机齿轮 差速器 万向 节 万向 节 万向 节万向 节Pd18 Pd186 kg 23 kg 19 kg 48 kg6 kg 36 kg 36 kg 对比电驱动桥 系统103 kg 等同于轮毂电机 系统72 kg轮毂电机系统带来的机遇–续航里程与高效率的优势:对比电驱动桥系统车辆系统效率分布图显示:•低负荷运行时,轮毂电机系统更佳•高负荷运行时,电驱动桥系统更佳车辆损耗:•使用2个Pd18轮毂电机替代现有的电驱动桥,NEDC工况下降低损耗约3%vCar 2500N-2500N100kph电驱动桥更佳效率区间轮毂电机更佳效率区间NEDC路径应用案例Protean360+是一个高度集成的智能角模块•无限制360度转向,可省去车轴•带行驶高度控制的主动悬架•ProteanDrive轮毂电机系统•摩擦制动器•线控转向、可旋转接口保护电缆和管道左右角模块是相同的可作为整车模块化平台基础,给车辆带来极致的移动自由度应用案例Protean 360+ 应用在城市移动出行穿梭巴士:•无约束的车辆机动性,更便捷更安全•低地板设计,四面上下车方便安全•模块化架构支持同一平台上的其他配置和应用总结Protean轮毂电机系统高度集成电机、控制器和制动器为一体。

电动车轮毂电机及其电传动系统简析雷王宏永济电机厂内容摘要:介绍了美国德莱赛公司170D电动车(电动轮卡车)的电传动系统,并对其轮毂电机、谐波同步发电机这两个大部件的结构特点作了简要分析。

关键词:电动车轮毂电机发电机 EV一、前言目前,在我国山西平朔安太堡露天煤矿,因其特殊的作业形式,煤的运输周转是使用大吨位运煤装卸卡车,这些卡车为进口美国德莱赛公司的电动车(型号有170D等几种),载重量达150吨,时速最高可达30公里/小时,这在我国目前还是独一无二。

电动轮卡车外形像一辆大翻斗汽车,其牵引传动控制系统与一般内燃机车的有很大相似之处,但又有特殊性,特别是其特有的电动轮胎别具特色,笔者在此结合对776电动轮大修中遇到的部分零部件实物,并结合对搜集的一些零散外文资料的阅读和规整,对它们作以简要系统的介绍,以供同行共同探讨。

二、传动控制系统1.系统分析整个车的动力来源为燃油发动机,主要有美国的卡特发动机、康明斯发动机等几种型号。

我们以170D车为例,其装配的传动控制系统均为美国GE公司的配套装置,有关发动机、发电机、电动轮,整流控制柜等的布置示意图如下:系统硬件布置示意图1----发动机 2----发电机 3----整流及控制柜4---- 电阻制动柜 5----电动轮 6----风机由示意图可见,发动机---同步发电机机组安装在司机室下方,维修时可整体由卡车前方出入,电动轮分别安装在翻斗下方左右两侧,司机室的后面是电气控制柜。

实际上,在翻斗下方的中部还安装有液压系统,液压泵在中间,其两侧为油箱,液压系统主要是控制翻斗箱的起落,在此不予赘述。

卡车制停时,司机可通过脚踏板控制刹车盘,其安装在电动轮换向器端(结构示意图见后),同时也可借助电阻制动协助卡车制停。

卡车的快慢是司机通过脚踏板控制发动机油门,调节发动机转速,进而调节发电机电压,最终调节电动轮转速(原理见后),进而间接控制车速。

2.传动系统原理图原理示意图如下:其中:ALF------------同步发电机 RD--------不控整流桥AFSE----------可控整流桥 MFSE-----可控整流桥M1、M2------电动轮电机 BM---------风机电机RG1、RG2---制动电阻 REV--------方向开关由上图可知,两个直流电动机为串联联接,这与进口8K车牵引电机、上海地铁1号线地铁207KW牵引电机的使用有些相似之处,属于西欧80年代末期的先进技术。

轮毂电机知识点归纳总结一、工作原理轮毂电机是将电机安装在车轮轴承内部,通过直接驱动车轮旋转的一种电机。

它利用电机产生的力矩来驱动车轮旋转,从而推动整个车辆前进。

在电动汽车中,轮毂电机提供了直接的动力输出,不需要经由传动轴和齿轮箱传递动力,因此能够减少传动损耗,提高整车的传动效率。

轮毂电机通过控制电流的大小和方向来调节输出的转矩和转速,实现对车轮旋转速度的精确控制。

此外,通过逆变器和电机控制器的配合,轮毂电机还能实现能量回收和制动能量再生等功能,提高汽车的能源利用效率。

二、结构特点1. 轴承结构:轮毂电机是将电机整合到车轮轴承内部,因此需要设计特殊的轴承结构来支撑电机转子和车轮旋转。

通常采用骨架型轴承和磁浮轴承等结构,以减少转子与定子的摩擦损耗和能量损失。

2. 电机定子:轮毂电机的定子通常采用永磁同步电机或感应电机的结构。

永磁同步电机具有高效率、功率密度大的优点,而感应电机具有结构简单、可靠性高的特点。

3. 电机转子:轮毂电机的转子通常采用内嵌式或外嵌式结构,内嵌式结构将电机转子设置在车轮轴承内侧,外嵌式结构则将电机转子设置在车轮轴承外侧。

内嵌式结构可减小转子惯量,提高动力响应速度,外嵌式结构则便于散热和维护。

4. 电机冷却:轮毂电机由于内置在轮毂中,其散热条件较为苛刻。

因此,需要设计有效的散热系统来排除电机内部产生的热量,以保证电机稳定工作。

三、应用领域1. 电动汽车:轮毂电机已经成为电动汽车的主流动力装置之一。

由于其结构紧凑、稳定性好、能量利用效率高等特点,轮毂电机在电动汽车中得到广泛应用。

其直接驱动车轮的特性,使得电动汽车可以实现更加精准的动力控制和更高的行驶效率。

2. 混合动力车:轮毂电机还可以应用在混合动力汽车中,配合内燃机依靠能量回收和再生制动等技术实现高效的能源利用。

通过轮毂电机的辅助,混合动力汽车可以实现更低的油耗和更低的排放。

3. 车辆电动化改造:轮毂电机还有一定应用于对传统燃油车进行电动化改造的市场潜力。

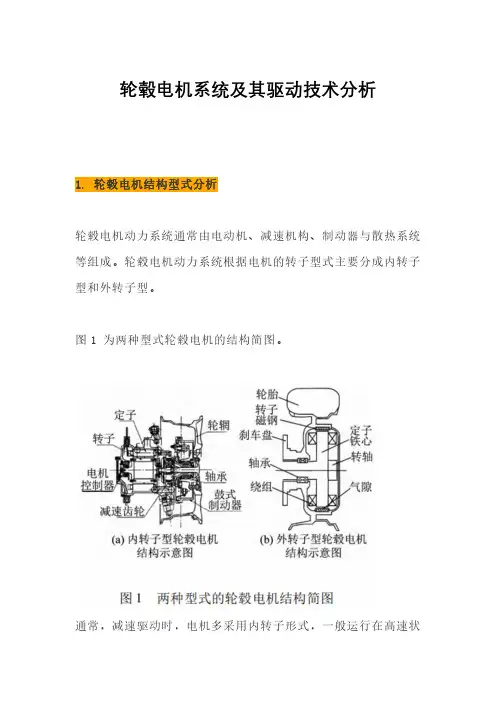

轮毂电机系统及其驱动技术分析1. 轮毂电机结构型式分析轮毂电机动力系统通常由电动机、减速机构、制动器与散热系统等组成。

轮毂电机动力系统根据电机的转子型式主要分成内转子型和外转子型。

图1 为两种型式轮毂电机的结构简图。

通常,减速驱动时,电机多采用内转子形式,一般运行在高速状态,减速装置放在电机和车轮之间起到减速和提升转矩的作用。

其中,减速装置可以是传统的行星齿轮机械减速方式,也可以是磁齿轮减速方式。

直接驱动时,电机多采用外转子形式。

直接驱动方式适用于负载较轻,一般不会出现过载情况的场合下。

高速内转子的轮毂电机具有较高的比功率,质量轻、体积小、效率高、噪声小、成本低; 缺点是必须采用减速装置,使效率降低,非簧载质量增大,电机的最高转速受线圈损耗、摩擦损耗以及变速机构的承受能力等因素的限制。

低速外转子电机结构简单、轴向尺寸小,比功率高,能在很宽的速度范围内控制转矩,且响应速度快,外转子直接和车轮相连,没有减速机构,因此效率高; 缺点是如要获得较大的转矩,必须增大电机体积和质量,因而成本高,加速时效率低,噪声大。

表1 所示为两种结构形式的轮毂电机优缺点分析。

这两种结构在目前的电动车中都有应用,但是随着紧凑的行星齿轮变速机构的出现,高速内转子式驱动系统在功率密度方面比低速外转子式更具竞争力。

轮毂电机动力系统由于电机电制动容量较小,不能满足整车制动效能的要求,通常需要附加机械制动系统。

轮毂电机系统中的制动器可以根据结构采用鼓式或者盘式制动器。

由于电动机电制动容量的存在,往往可以使制动器的设计容量适当减小。

大多数的轮毂电机系统采用风冷方式进行冷却,也有采用水冷和油冷方式对电机、制动器等发热部件进行散热降温,但结构比较复杂。

2. 电机应用类型与特点分析电动汽车要求电机具有以下特点:( 1) 电动机的过载能力强,要求电动机的瞬时功率和最大转矩大; ( 2) 电动机的调节性能好,要求电机有较宽的调速范围和理想的调速特性;( 3) 电动机的效率高、逆向工作性能好,在电动机的整个运行范围内,均有很高的效率,并且能够实现电动汽车制动能量回馈; ( 4) 电动机工作可靠性好,结构尺寸小。

分布式轮边电机解释说明以及概述1. 引言1.1 概述分布式轮边电机是一种新型的电动机技术,它将电机的驱动系统集成在车轮上,具有独特的工作原理和应用场景。

传统的电动汽车通常采用中央驱动方式,即电机安装在车辆的发动机舱内,并通过传动装置将动力传输到车轮上。

然而,这种传统的驱动方式存在能量转换效率低、动力损失大等问题。

为了解决传统驱动方式存在的问题,分布式轮边电机技术应运而生。

它将多个小型电机分别安装在每个车轮上,并通过控制系统实现对各个电机的独立控制。

这样一来,不仅可以提高能量转换效率和传递效率,还可以更好地实现四轮独立驱动和精确控制。

1.2 文章结构本文将从概述、解释说明和概述三个部分来全面介绍分布式轮边电机技术。

首先,在引言部分对分布式轮边电机进行了概括性介绍并指出其优势所在。

接下来,在第二部分中详细解释了分布式轮边电机的定义、原理、构成以及各个组件的作用。

然后,在第三部分中对分布式轮边电机进行概述,讨论了其历史发展背景、技术特点与优势以及未来的发展趋势和前景。

最后,在结论部分对全文进行总结并重点强调了主要观点。

1.3 目的本文的目的是深入解析分布式轮边电机技术,并从不同角度探讨其应用前景和发展趋势。

通过全面介绍该技术的定义、原理、构成和工作原理,读者将能够更好地理解该新兴电机技术的优势和应用场景。

同时,本文旨在为相关领域研究人员提供一个基础性参考,并推动该领域技术的进一步发展和创新。

2. 分布式轮边电机解释说明2.1 定义和原理分布式轮边电机是指将电动机嵌入车辆的每个车轮中,使得每个车轮都能够独立进行驱动。

它采用了一种新型的电动机布置方式,通过将驱动系统分散到每个车轮上,实现了更加灵活高效的动力输出。

这种电机结构的原理是利用每个轮子上安装的电动机提供推力和扭矩来驱动车辆前进。

传统汽车通常只有一个集中式发动机,通过传输系统将动力传递到各个轮子上。

而分布式轮边电机则将传统的中心发动机拆分成多个小型电动机,并直接安装在每个车轮上。

电动汽车轮毂电机的工作原理详解轮毂电机的种类有:有刷电机和无刷电机。

由于效率太低,车用有刷电机被逐步淘汰,具体的分类如下:1.有传感器和无传感器有的电动自行车必须踩一下才能行驶,因为里面没有传感器。

它直接测量电机反电动势而知道转子的位置,进行换相。

启动前想知道转子和定子的相对位置必须使用传感器。

2.有齿轮和无齿轮为了防止磁钢退磁而减小启动电流的电机必须使用减速齿轮来提高启动效率。

磁钢材料改进后,就不一定要齿轮。

3.有离合机构和无离合机构变磁阻轮毂电机,使用轮毂电机的电动自行车无电骑行会有电磁阻力,使用离合机构可减小电磁阻力。

也可以使用离合机构来调节齿轮转速比。

朱幕松的磁力手动齿轮离合高速无刷轮毂电机利用电机磁力复位实现齿轮手动啮合。

4.高速和低速磁力手动齿轮离合高速无刷轮毂电机重量轻,低速无刷轮毂电机结构简单噪音低功率大。

5.其他,电动汽车轮毂驱动电机等。

今天普莱德电气小编就跟大家分享一下关于电动汽车轮毂电机的工作原理。

电动汽车轮毂电机的工作原理是:电子换相器(开关电路)根据位置传感器信号,控制定子绕组通电顺序和时间,产生旋转磁场,驱动转子旋转。

电动汽车轮毂电机总成及控制系统属于汽车零部件,是电动汽车零部件的关键核心部件。

该系统的特点是:将电机系统、刹车系统、悬挂系统于一身的独特设计,有永磁无刷同步电动汽车轮毂电机和开关磁阻轮毂电机,可采用P WM控制和交流变频控制,这种完善的产品设计,具有效率高、重量轻、寿命长、噪音低、匹配强、结构简单,组装容易、功能齐全、独立悬挂、安全可靠的特点,不用车桥、变速箱等机械部件而直接悬挂在车身上安装轮胎,传动消耗等于零,转动效率百分之百。

与传统的电机传动轴-变速箱-差速器-车桥等电动汽车机械传动系统有质的变化,因而整体结构,驱动性能,综合效率,续驶里程优于任何形式的驱动结构,可配置成两轮驱动和四轮驱动,是电动汽车驱动系统的首选,而且可与任何型号的汽车相匹配,组成电油混合动力汽车,轮毂电机驱动是未来电动汽车驱动形式的发展方向。