电机转子整流子新型精车机床的开发与车削工艺

- 格式:pdf

- 大小:3.60 MB

- 文档页数:5

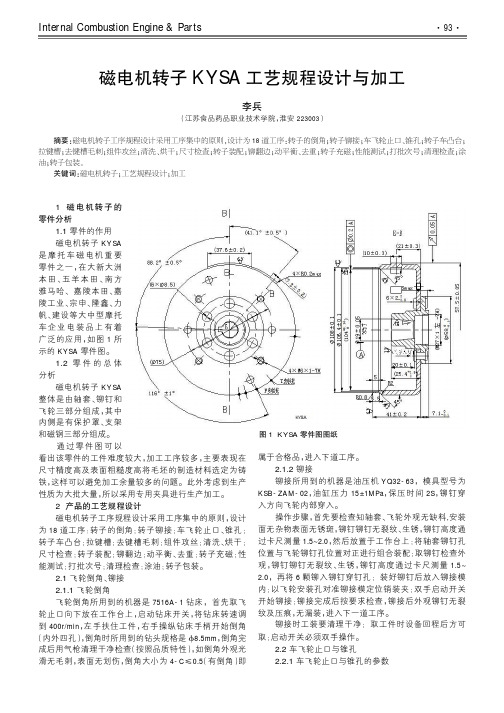

Internal Combustion Engine &Parts1磁电机转子的零件分析1.1零件的作用磁电机转子KYSA 是摩托车磁电机重要零件之一,在大新大洲本田、五羊本田、南方雅马哈、嘉陵本田、嘉陵工业、宗申、隆鑫、力帆、建设等大中型摩托车企业电装品上有着广泛的应用,如图1所示的KYSA 零件图。

1.2零件的总体分析磁电机转子KYSA 整体是由轴套、铆钉和飞轮三部分组成,其中内侧是有保护罩、支架和磁钢三部分组成。

通过零件图可以看出该零件的工件难度较大,加工工序较多,主要表现在尺寸精度高及表面粗糙度高将毛坯的制造材料选定为铸铁,这样可以避免加工余量较多的问题。

此外考虑到生产性质为大批大量,所以采用专用夹具进行生产加工。

2产品的工艺规程设计磁电机转子工序规程设计采用工序集中的原则,设计为18道工序:转子的倒角;转子铆接;车飞轮止口、锥孔;转子车凸台;拉键槽;去键槽毛刺;组件攻丝;清洗、烘干;尺寸检查;转子装配;铆翻边;动平衡、去重;转子充磁;性能测试;打批次号;清理检查;涂油;转子包装。

2.1飞轮倒角、铆接2.1.1飞轮倒角飞轮倒角所用到的机器是7516A-1钻床,首先取飞轮止口向下放在工作台上,启动钻床开关,将钻床转速调到400r/min ,左手扶住工件,右手操纵钻床手柄开始倒角(内外四孔),倒角时所用到的钻头规格是ϕ8.5mm ,倒角完成后用气枪清理干净检查(按照品质特性),如倒角外观光滑无毛刺,表面无划伤,倒角大小为4-C ≤0.5(有倒角)即属于合格品,进入下道工序。

2.1.2铆接铆接所用到的机器是油压机YQ32-63,模具型号为KSB-ZAM-02,油缸压力15±1MPa ,保压时间2S ,铆钉穿入方向飞轮内部穿入。

操作步骤,首先要检查知轴套、飞轮外观无缺料,安装面无杂物表面无锈斑,铆钉铆钉无裂纹、生锈,铆钉高度通过卡尺测量1.5~2.0,然后放置于工作台上;将轴套铆钉孔位置与飞轮铆钉孔位置对正进行组合装配;取铆钉检查外观,铆钉铆钉无裂纹、生锈,铆钉高度通过卡尺测量1.5~2.0,再将6颗铆入铆钉穿钉孔;装好铆钉后放入铆接模内;以飞轮安装孔对准铆接模定位销装夹;双手启动开关开始铆接;铆接完成后按要求检查,铆接后外观铆钉无裂纹及压痕,无漏装,进入下一道工序。

新能源电机转轴加工工艺标题:新能源电机转轴加工工艺探究摘要:本文将深入探讨新能源电机转轴的加工工艺。

通过对不同加工方法的比较与分析,结合实际案例,我们将了解到新能源电机转轴加工的关键问题及其解决方案。

同时,我们将提供自己对该领域的观点和理解。

引言:新能源电机转轴作为核心部件之一,在新能源汽车等领域发挥着至关重要的作用。

其加工工艺的高效与否直接关系到电机的性能、寿命以及整体效益。

因此,深入研究新能源电机转轴加工工艺,对于推动新能源行业的发展至关重要。

本文将从以下几个方面探讨新能源电机转轴加工工艺。

1. 传统加工方法的局限性1.1 机械加工方法的挑战1.2 热处理工艺的限制1.3 其他传统加工方法的不足2. 非传统加工方法的应用2.1 精微加工技术的优势2.2 非热加工方法的应用案例2.3 其他先进加工方法的探索3. 新能源电机转轴加工的关键问题3.1 加工表面质量与公差控制3.2 加工工艺中的轴向力问题3.3 其他与材料、工艺相关的问题4. 解决方案与改进措施4.1 先进的切削工具与刀具材料4.2 精密加工工艺的优化4.3 加工参数的优化与控制策略5. 观点与理解在本章节中,我们将分享我们对新能源电机转轴加工工艺的观点和理解。

结论:新能源电机转轴加工工艺在新能源行业的发展中具有重要地位。

通过本文的探讨,我们了解到传统加工方法存在的局限性、非传统加工方法的应用以及解决关键问题的方案和措施。

同时,我们提供了自己对新能源电机转轴加工工艺的观点和理解。

通过不断改进加工工艺和技术,可以提高电机转轴的质量和性能,进一步推动新能源行业的发展。

我们希望本文能够为相关研究和实践提供有价值的参考,并为读者对新能源电机转轴加工工艺有更全面、深刻和灵活的理解提供帮助。

关键词:新能源电机转轴,加工工艺,传统加工方法,非传统加工方法,关键问题,解决方案,观点与理解。

字数:XXXX字(需满足不少于3000字的要求)。

机械行业高效数控机床与研发方案第一章绪论 (2)1.1 研究背景 (2)1.2 研究目的与意义 (3)1.3 研究内容与方法 (3)第二章高效数控机床研发 (4)2.1 数控机床发展趋势 (4)2.2 高效数控机床关键技术研究 (4)2.3 高效数控机床设计原则 (4)2.4 高效数控机床功能优化 (4)第三章研发 (5)3.1 技术发展概述 (5)3.2 关键技术研究 (5)3.3 设计与仿真 (5)3.4 功能评估与优化 (6)第四章高效数控机床与集成技术 (6)4.1 集成技术概述 (6)4.2 数控机床与集成方案设计 (6)4.2.1 硬件集成设计 (6)4.2.2 软件集成设计 (6)4.2.3 人机交互设计 (6)4.3 集成系统控制策略 (7)4.3.1 控制策略原理 (7)4.3.2 控制策略实现 (7)4.4 集成系统功能评价 (7)第五章高效数控机床与控制系统 (7)5.1 控制系统设计原则 (7)5.2 控制系统硬件设计 (8)5.3 控制系统软件设计 (8)5.4 控制系统功能测试与优化 (8)第六章高效数控机床与传感器技术 (9)6.1 传感器技术概述 (9)6.2 传感器选型与优化 (9)6.2.1 传感器选型 (9)6.2.2 传感器优化 (9)6.3 传感器信号处理与分析 (9)6.3.1 信号预处理 (9)6.3.2 信号分析 (10)6.4 传感器在高效数控机床与中的应用 (10)6.4.1 位置检测 (10)6.4.2 力控制 (10)6.4.3 温度监测 (10)6.4.4 姿态检测 (10)6.4.5 振动监测 (10)第七章高效数控机床与安全与可靠性 (10)7.1 安全与可靠性概述 (10)7.2 安全防护措施 (11)7.3 可靠性分析方法 (11)7.4 可靠性优化策略 (11)第八章高效数控机床与应用案例分析 (12)8.1 数控机床应用案例 (12)8.1.1 案例一:某汽车制造企业数控机床应用 (12)8.1.2 案例二:某航空航天企业数控机床应用 (12)8.2 应用案例 (12)8.2.1 案例一:某家电制造企业应用 (12)8.2.2 案例二:某食品加工企业应用 (12)8.3 集成应用案例分析 (13)8.3.1 案例一:某大型制造企业集成应用 (13)8.3.2 案例二:某智能制造企业集成应用 (13)8.4 应用前景与展望 (13)第九章高效数控机床与产业发展现状与趋势 (13)9.1 产业发展现状 (13)9.2 产业政策与规划 (13)9.3 市场需求与竞争态势 (14)9.3.1 市场需求 (14)9.3.2 竞争态势 (14)9.4 发展趋势与挑战 (14)9.4.1 发展趋势 (14)9.4.2 挑战 (14)第十章总结与展望 (15)10.1 研究成果总结 (15)10.2 存在问题与不足 (15)10.3 研究展望与建议 (15)第一章绪论1.1 研究背景我国经济的快速发展,机械行业作为国民经济的重要支柱,对高效、精密、自动化生产的需求日益增长。

新能源汽车电机壳体加工工艺好啦,今天咱们来聊聊一个和大家的日常生活息息相关的话题——新能源汽车电机壳体的加工工艺。

听起来是不是有点高深?别担心,咱们简单聊聊,让你也能明白电机壳体的那些事儿。

你想想,现在电动汽车已经越来越普遍了,不论是上班族还是周末郊游,电动车几乎成了大家的出行好伙伴,甚至连大城市的出租车、共享汽车也开始“换上”电动的外衣。

不过,大家知道吗?这些电动汽车的“心脏”——电机,不是随便放在车里就能用的,它还需要一个超级“强壮”的外壳来保护它。

这就涉及到今天要聊的电机壳体加工工艺。

电机壳体其实就像电动汽车的“外衣”,它不仅要承受巨大的动力,还得应对路面上的各种颠簸与挑战,毕竟开车可不是开玩笑的。

想想看,如果这个壳体不结实,电机一旦受损,那可就麻烦大了。

所以,电机壳体的制造,得讲究精度、强度、耐用性,每一步都得把关。

你要是问电机壳体咋做出来的,那就得从材料选取开始说了。

常见的材料有铝合金、不锈钢,还有一些高强度的复合材料,这些材料不仅轻,强度还高,耐腐蚀性也强。

可以说,挑对了材料,就相当于给电机壳体打了一针“强心剂”,能让它更加抗压耐用。

材料选好了,接下来的加工工艺就得步步为营了。

这里面的工艺挺复杂的,简直像做一道大菜。

第一步,得用铣削机、车床什么的把材料“雕刻”成我们想要的形状。

要是精度稍微差点,那这壳体一装上电机,可能就卡不住、转不动,甚至有可能短路什么的,结果不堪设想。

所以,铣削和车削这两项技术可得掌握得妥妥的。

这个过程其实就像雕刻一块艺术品,一点点把不规则的形状修整得完美。

你以为这就完了?那可不,接下来还有钻孔、切割等步骤,精密的工艺手法让每个细节都能做到恰到好处。

不过话说回来,虽然大家可能觉得这些技术都很高大上,但在生产线上的工人师傅可不觉得多难,毕竟他们已经有一套经验了。

很多时候,他们眼睛一瞥、手一动,已经能判断出哪块材料能用,哪块材料该丢了。

真的是有点“匠人精神”在里面,像极了那些老字号的手艺人,对吧?而且呢,电机壳体的加工不光是做得精,安全性也要过关。

精密立式车床的加工工艺你知道吗?在现代制造业中,精密立式车床作为一种重要的加工设备,被广泛应用于各种机械零件的加工和制造中。

立式车床的加工工艺直接影响着零件的精度、表面质量和生产效率。

本文将向您介绍精密立式车床的加工工艺,帮助您了解这一重要设备的工作原理和操作技巧。

一、准备阶段在开始加工之前,需要做好一系列的准备工作。

首先,要安装卡盘,它是用来固定工件的工具,以确保工件在加工过程中不会移动。

其次,要对机床进行找正,确保机床的各部分都处于正确的位置和状态。

此外,还需要检查刀具和夹具是否完好,并对其进行调整和安装。

二、加工过程精密立式车床的加工过程包括以下步骤:粗加工:首先对工件进行粗加工,去除大部分的余量,为后续的精加工打下基础。

精加工:在粗加工的基础上,进行精加工。

通过调整刀具和夹具,使工件达到所需的形状和尺寸精度。

切削液润滑:在加工过程中,切削液被喷洒到刀具和工件上,以起到润滑和冷却的作用,同时可以清洗切削屑,防止划伤工件表面。

在加工过程中需要注意以下几点:保持切削液的清洁度,避免污染;密切关注机床的工作状态,如发现异常要及时停机检查;根据工件的材质和硬度选择合适的刀具和切削参数;在精加工阶段,要减小进给速度,提高转速,以保证工件的精度和表面质量。

三、后处理加工完成后,需要对工件进行后处理,以去除表面的毛刺、清洗切削液残留等。

后处理还包括测量工作,以确保工件符合图纸要求。

对于不合格的工件,需要进行修正或重新加工。

四、技术参数精密立式车床的主要技术参数包括:机床精度:机床的精度直接影响着工件的加工精度。

根据不同的等级,精密立式车床的精度可以控制在几微米甚至更小。

表面粗糙度:表面粗糙度是指工件表面的微观不平度。

精密立式车床能够加工出Ra0.4以下的表面粗糙度。

生产效率:生产效率主要取决于机床的功率、切削速度以及工件的材质和硬度。

精密立式车床能够在短时间内完成大量高质量的工件生产。

综上所述,精密立式车床的加工工艺及技术参数在机械制造业中占据着举足轻重的地位。

典型轴类零件数控车床加工编程设计与工艺设计摘要数控车床是应用数控技术的车床,也就是装了数控系统的车床,是严格按照从外部输入加工程序来自动对被加工零件进行车削加工。

它是综合应用计算机、自动控制、自动检测及精密机械等高科技的产物数控技术是现代制造业实现自动化、柔性化、集成化生产的基础,离开了数控技术,先进制造技术就成了无本之木。

数控技术的广泛使用给机械制造业生产方式、生产结构、管理方式带来深刻的变化,它的关联效益和辐射能力更是难以估计。

数控技术及数控装备已成为关系国家战略和体现国家综合国力水平的重要基础性产业,其水平高低是衡量一个国家制造业现代化程度的核心标志,实现加工机床及生产过程数控化,已经成为当今制造业的发展方向。

本论文主要通过对典型轴类零件的加工工艺分析和加工编程设计,进一步了解与掌握数控原理的理解,零件的识图与合理加工工艺的设计,并且进一步加强对数控G代码编程的熟练应用。

关键词数控加工工艺编程 G代码The typical shaft parts CNC lathe programming design and process designAbstract CNC lathe application lathe CNC technology, lathe CNC system that is installed, in strict accordance with the input from the external processing program to automatically turning machining parts to be machined.It is a comprehensive application of computer, automatic control, automatic detection and precision machinery and other high-tech products CNC technology is the modern manufacturing automation, flexible foundation for integrated production, left the CNC technology, advanced manufacturing technology became a forest without trees. The extensive use of CNC technology to bring profound changes to the mode of production, machinery manufacturing, production structure, management style, and its associated benefits and the ability to radiate more difficult to estimate. NC and CNC equipment has become the country's strategy and reflects the country's comprehensive national strength level of basic industry, the level of core mark is a measure of the degree of modernization of a country's manufacturing industry, numerical control machine tools and production process has become manufacturing the development direction of the industry.This thesis through the typical shaft parts processing technology analysis and processing of programming designed to further understanding and mastery the CNC understanding of the principles, parts of the knowledge map and reasonable process design, and further strengthen the skilled application of CNC G-code programming.Keywords CNC machining process programming G code目录引言 (3)第一章数控技术 (4)1.1 国内外数控发展概况 (4)1.2数控技术发展趋势 (5)1.2.1性能发展方向 (5)1.2.2 功能发展方向 (7)第二章零件图纸设计与分析 (11)2.1 零件图纸设计 (11)2.2 机床的选择 (11)第三章零件的夹具与刀具设计 (13)3.1 数控机床夹具 (13)3.1.1机床夹具的组成 (13)3.1.2机床夹具的作用 (15)3.1.3 零件的夹具设计 (16)3.2 数控机床的刀具 (16)3.2.1 数控刀具的分类 (16)3.2.2 数控刀具的选用 (17)3.3.3 零件的刀具选用 (22)第四章零件的加工工艺 (23)4.1 数控车削的加工工艺内容 (23)4.2数控车削的加工工艺分析 (23)4.2.3 零件的工艺步骤 (26)第五章零件切削用量的选定 (27)5.1 切削用量的选择 (27)5.2 切削用量的内容 (27)第六章零件主要操作步骤及程序的编制 (29)6.1加工顺序及路线 (29)6.2机床的操作步骤: (29)6.3零件的安装及装夹方式 (29)夹具是机床的一种附加装置,工件的装夹与数控车床一般使用三爪自动定心卡盘装夹工件。

圈田圈 电机转子整流子新型精车机床的开发与车削工艺 周锦添① 赖 萍① 张宜刚② (( 广东工程职业技术学院,广东广州510520;②广东省机械研究所,广东广州510520)

摘要:为了提高电机转子整流子外圆的切削加工质量和效率。通过采用新型工件装夹方法。并应用Solid- words三维软件设计出新型工件装夹专用夹具,采用新的主运动传递方式与设计新型主轴传动机 构,应用触摸屏人机界面的车削工艺参数数据写入技术、PLC步序控制技术、交流伺服电动机控制 系统驱动技术、变频器主运动速度控制技术,开发出一种新型转子整流子外圆车削机床,改变了微 电机行业转子整流子 ̄jw-r方法。并制定出新的车削工艺规程,使每个转子工件从装夹、车削、到卸料 和清理切屑整个过程仅需时间4 S,JjD'r效率得到极大的提高。其效率比传统车削方法提高达20倍 以上,车削后整流子形位精度圆跳动≤0.005 mill。尺寸精度达到IT6,外圆表面粗糙度R。≤0.4 tan,车削后整流子圆柱面趋近镜面效果的光亮度,外圆表面无毛刺及其片间窄槽无嵌入的切屑。 关键词:电机;转子;车削;车床;工艺;整流子 中图分类号:TG519.5 文献标识码:A DoI:10.19287/j.cnki.1005—2402.2016.12.013

Turning process and development of motor rotor commutator new type precision lathe ZHOU Jintian①,LAI Ping①,ZHANG Yigang

(( ̄Guangdong Engineering Polytechnic,Guangzhou 5 1 0520,CHN; ( ̄)Guangdong Provincial Machinery Research Institute,Guangzhou 5 10535,CHN)

Abstract:In order to improve the rotor ̄commutator excircle machining quality and efficiency,a new type of work・ piece clamping method was adopted and Solidworks 3 D software was utilized for mechanical design,SO a new way of workpiece clamping fixture was designed.We also introduced a new main movenlent motion transfer mode and a new design of main shaft transmission mechanism.Turning process parameters write

—in technology of touch screen man—machine interface technology,PLC program sequence control technology,AC servo motor control system drive technology,inverter motor main movement speed con— trol technology were applied.We developed a innovative kind of rotor commutator excircle turning ma— chine,made changes to the processing method for rotor commutator in micro motor industry,and regula— ted new turning procedure.As a result,the whole process of clamping,turning,discharge,and clean— ing up scraps takes only 4 seconds for each rotor workpiece.Machining efficiency is greatly improved and its efficiency is at most 20 times higher than the traditional method of turning.After turning the po— sition accuracy of commutator circular runout is less than or equal to 0.005 mm,size precision IT6,out— er surface roughness R ≤0.4 Ixm.After turning,luminance in cylindrical surface of commutator is close to the luminance of mirror effect.The commutator excircle SUrface is without burr.Also,we found no embedding chips between the na ̄ow grooves. Keywords:motor;rotor;turning;lathe;process;commutator

分微电机永磁直流电机和交流串激电机转子均为 绕线绕组转子,其结构在转子轴上压装着一个与绕组 漆包线焊接的整流子,整流子亦即换向器,在换向器的 表面用弹簧压着固定的电刷,使转动的电枢绕组得以 ・ 66 ・ 同外电路联接起来,其作用是改变电流的方向,以使电 磁力的方向不变。由于电机的高速运转,整流子不断 地与电刷产生高速摩擦,并产生大量的热甚至产生大 量火花,在使用过程中为了减少和碳刷摩擦产生的火

;高 ,一 蒯 |;【. 托盘 2016年第12期 花,延长其寿命,整流子除材料满足使用要求外,需要 对它进行最后切削精加工来提高它的表面质量和形位 精度,尤其要求表面圆跳动精度高。整流子外圆柱表 面是用无氧银铜材料制造_1 J,早前的加工方法是:普 通车床装夹一粗车加工(工位1)一精车加工(u丁化 2)。这种加工方法存在效率低,耗时长、装夹繁琐,形 位精度低、表面粗糙度差以及质量一致性差等缺陷。 为此,笔者采用了新的车削技术和制定了新车削工艺: 专门化车床快捷装夹一高效粗精一体化数控加工(只 需一个T位)。这种工艺方法的改变,保证了转子整 流子车削后有很高的圆跳动精度和很好的表面质量。 实施上述新工艺必须配套相应的新型专门化精密车削 机床、专用夹具和专用除屑装置等工艺装备。 1 机床工作原理、技术参数及组成部件 1.1 专门化数控车削机床的车削原理 微电机永磁直流电机和交流串激电机转子的结构 特点均具有一根细长钢制轴芯依次压装着由多片矽钢 片叠加成带绕组的圆柱型铁芯和外圆表面镶嵌着无氧 银铜换向片的整流子;转子的形状为上述3个圆柱体 组成的组合体,被加工的转子工件见图1。 图1电机转子工件的组成及结构特点 整流子外圆表面为被加工表面,根据使用要求,外 圆表面加工后须满足的精度为:经加工后整流子的径 向圆跳动≤5 m,表面粗糙度R ≤O.4 txm。适合加工 的工件尺寸范围见表1。 表1 被加工工件的尺寸范围Trim 参数名称 参数值 转子铁芯直径D. ≤70 转子 轴直径d 1.5~l5 转子芯轴长度£ ≤200 整流子外圆直径D2 5~40 最大纵向进刀行程 ≤25(整流子加1二长度) 根据这类转子的结构特点和整流子使用要求,我 们提出新的车削工艺并研发了新型专门化数控车削机 Design口nd Research设计与研究 床,机床主要有7大部分组成:主轴传动压紧机构、丁 件支承座部件、刀具进给机构、车削参数数据写入系统 和交流伺服控制系统、PLC步序控制及气动系统、扫屑 装置和机床床身,见图2。

图2整流子新型专门化敢控车削机床各部件组成 机床工作原理:机床设置有自动和手动两档,合上 电源,设置在触摸屏手动档画面,对机床刀架完成机械 回零,并把转子工件放至支承座两侧托座的V型合金块 上,触摸屏置于自动档画面,在参数写入触摸屏输入车 削各参数,按下启动按钮一传动压紧装置压臂下压并压 紧转子工件一主轴电动机转动带动压臂上的平皮带转 动一平皮带的运动拖动转子工件高速转动一刀具进给 机构纵向进给一刀具进给机构横向进给进行车削,同时 V型托座两侧顶端的压缩空气喷出对工件进行冷却,以 及两侧托座上的V型合金块出油口的润滑油溢出对高 速转动的电机芯轴两端进行润滑一车削完毕,接着进给 机构纵横向刀架滑板回位一平皮带停止运动一压臂提 升松开转子工件,人工把转子移至扫屑装置上清理切 屑,车削加工结束,循环下一次。经过广泛缜密的调研, 开发的机床适应性广,主要技术参数见表2。

表2专门化转子整流子新型精密车床的主要技术参数 参数名称 参数值 工件转速(可调)移/(r/min) l 5oo~l2 000 加丁后径向圆跳动h/mm ≤0.005 每件最高生产循环时间T/s 4 输入功率P/kW 1.O 气源压力p/MPa 0.5~O.8 机体尺寸(L×W×H)/mm Xmm Xmm 900×580×1 200 重量G/kg 380 设计与研究DesignQnd Resecl'Ch 1.2 工件装夹方法的改变及装夹夹具设计 根据【:述转子r 件的结构和形状特点,在设计专 央具时,为r快速夹紧工件以备车削,也为了在夹紧 后_r件高速旋转,利州了压臂下 紧T件的压紧力, 支撑鹰支乐l 件产生 寸1心定位和轴向定位作用,达到 往乍削时必具×lf r件的夹紧雨1定位 . 臂 缸十 动压臂向下摆动,装在压臂上的平皮 带 紧托 剐支撑座上的转f r件,压臂上安装有 带传动机构,主轴电动机驱动带传动机构上的主动轮 转动,主动轮带动平皮带顺时针转动,平皮带产生的 紧力确1摩擦力,带动定位在一副V型合金块上的_1 件 逆【】寸乍f 转动, I 3 图3压臂压紧工件装夹方 示意图 平皮带需要有足够的抗拉强度和摩擦系数,皮带 的厚度多为2 mm,宽度可根据转子铁芯厚度而定,多 为比转子铁芯厚度少2~4 mm为宜,其材料一般为带 多层加强层的软PVC,抗拉强度较高、耐磨性好及弹 性小,但摩擦系数较小,平皮带对 件的压力大小南平 皮带的张紧程度和 臂的下限位置共同决定,平皮带 的张紧程度m压臂 从动轮及多个张紧轮共同涮节, 太紧会使皮带轮轴承发热,太松皮带会碰到刀具。平 皮带提供的¨i力和功率应该满足总切削力和切削功率 的需甍 厂件支承 部件设计成两侧托座可滑动调节的, 它南两块托座及安装在其各自顶部的的两块V型合 金块、支承导轨、轴向顶杆组件和支承底座组成,其结 构见图4 .V 合金块由硬质合金或钨合金制成,其 r有100。夸 的V型槽 件在V型槽中转动 。 两块V型合金块起到支承转子一1 件的作用,它与压紧 后的平皮带…・起形成转子的定位中心和夹紧作用。安 装有V型合金块的两块托座可沿着支承导轨滑动,沿 着滑动办向i培4 它们的位置,可适应不同长度的T件 长度。涮节时,应使它们尽量靠近T 件两侧以防芯轴 压弯。V型槽底部有溢油孑L,溢 的润滑油可润滑高 速旋转的芯轴,避免转子轴受到磨损。这种支承座部 件结构设汁简单、耐用、定位精度高,支承夹角不随 轴直径大小而改变。