4第四章零件加工方法

- 格式:ppt

- 大小:6.49 MB

- 文档页数:151

机械制造工艺学部分习题解答4第四章:机械加工精度及其控制(第3版P226-228)4-1车床床身导轨在垂直平面内及水平面内的直线度对车削圆轴类零件的加工误差有何影响?影响程度各有何不同?答:导轨在垂直平面内的直线度引起的加工误差发生在被加工表面的切线方向上,是非敏感误差方向,对零件的加工精度影响小;导轨在水平面内的直线度引起的加工误差发生在加工表面的法线上是误差敏感方向,对加工精度影响大。

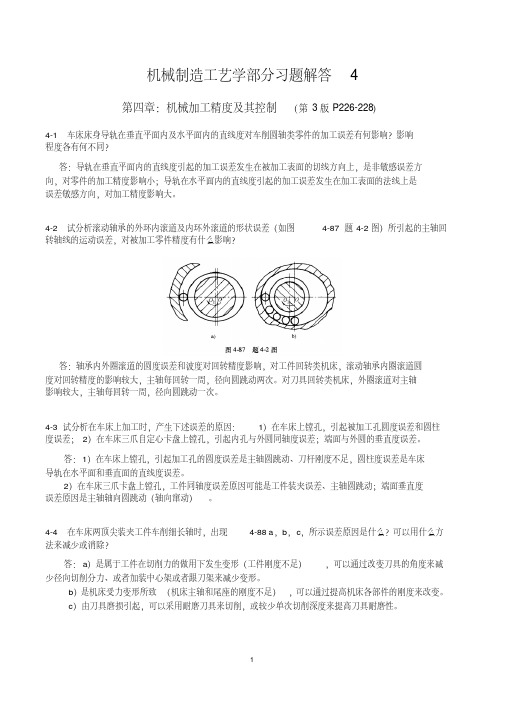

4-2试分析滚动轴承的外环内滚道及内环外滚道的形状误差(如图4-87题4-2图)所引起的主轴回转轴线的运动误差,对被加工零件精度有什么影响?答:轴承内外圈滚道的圆度误差和波度对回转精度影响,对工件回转类机床,滚动轴承内圈滚道圆度对回转精度的影响较大,主轴每回转一周,径向圆跳动两次。

对刀具回转类机床,外圈滚道对主轴影响较大,主轴每回转一周,径向圆跳动一次。

4-3试分析在车床上加工时,产生下述误差的原因:1)在车床上镗孔,引起被加工孔圆度误差和圆柱度误差;2)在车床三爪自定心卡盘上镗孔,引起内孔与外圆同轴度误差;端面与外圆的垂直度误差。

答:1)在车床上镗孔,引起加工孔的圆度误差是主轴圆跳动、刀杆刚度不足,圆柱度误差是车床导轨在水平面和垂直面的直线度误差。

2)在车床三爪卡盘上镗孔,工件同轴度误差原因可能是工件装夹误差、主轴圆跳动;端面垂直度误差原因是主轴轴向圆跳动(轴向窜动)。

4-4在车床两顶尖装夹工件车削细长轴时,出现4-88a,b,c,所示误差原因是什么?可以用什么方法来减少或消除?答:a)是属于工件在切削力的做用下发生变形(工件刚度不足),可以通过改变刀具的角度来减少径向切削分力、或者加装中心架或者跟刀架来减少变形。

b)是机床受力变形所致(机床主轴和尾座的刚度不足),可以通过提高机床各部件的刚度来改变。

c)由刀具磨损引起,可以采用耐磨刀具来切削,或较少单次切削深度来提高刀具耐磨性。

4-5试分析在转塔车床上将车刀垂直安装加工外圆(图4-89)时,影响直径误差的因素中,导轨在垂直面内和水平面内的弯曲,哪个影响大?与卧式车床比较有什么不同?为什么?答:如图4-89所示转塔车床的刀具安装在垂直面内,由于垂直面为误差敏感方向,所以导轨垂直面内的弯曲对工件直径误差影响较大。

《机械制造技术基础》部分习题参考解答第四章机械加工质量及其控制4-1什么是主轴回转精度?为什么外圆磨床头夹中的顶尖不随工件一起回转,而车床主轴箱中的顶尖则是随工件一起回转的?解:主轴回转精度——主轴实际回转轴线与理想回转轴线的差值表示主轴回转精度,它分为主轴径向圆跳动、轴向圆跳动和角度摆动。

车床主轴顶尖随工件回转是因为车床加工精度比磨床要求低,随工件回转可减小摩擦力;外圆磨床头夹中的顶尖不随工件一起回转是因为磨床加工精度要求高,顶尖不转可消除主轴回转产生的误差。

4-2 在镗床上镗孔时(刀具作旋转主运动,工件作进给运动),试分析加工表面产生椭圆形误差的原因。

答:在镗床上镗孔时,由于切削力F的作用方向随主轴的回转而回转,在F作用下,主轴总是以支承轴颈某一部位与轴承内表面接触,轴承内表面圆度误差将反映为主轴径向圆跳动,轴承内表面若为椭圆则镗削的工件表面就会产生椭圆误差。

4-3为什么卧式车床床身导轨在水平面内的直线度要求高于垂直面内的直线度要求?答:导轨在水平面方向是误差敏感方向,导轨垂直面是误差不敏感方向,故水平面内的直线度要求高于垂直面内的直线度要求。

4-4某车床导轨在水平面内的直线度误差为0.015/1000mm,在垂直面内的直线度误差为0.025/1000mm,欲在此车床上车削直径为φ60mm、长度为150mm的工件,试计算被加工工件由导轨几何误差引起的圆柱度误差。

解:根据p152关于机床导轨误差的分析,可知在机床导轨水平面是误差敏感方向,导轨垂直面是误差不敏感方向。

水平面内:0.0151500.002251000R y∆=∆=⨯=mm;垂直面内:227()0.025150/60 2.341021000zRR-∆⎛⎫∆==⨯=⨯⎪⎝⎭mm,非常小可忽略不计。

所以,该工件由导轨几何误差引起的圆柱度误差0.00225R∆=mm。

4-5 在车床上精车一批直径为φ60mm 、长为1200mm 的长轴外圆。

第四章 加工单元的结构与控制4.1 加工单元的结构4.1.1 加工单元的功能加工单元的功能是完成把待加工工件从物料台移送到加工区域冲压气缸的正下方;完成对工件的冲压加工,然后把加工好的工件重新送回物料台的过程。

如图4-1 所示为加工单元实物的全貌。

图 4-1 加工单元实物的全貌4.1.2 加工单元的结构组成加工单元主要结构组成为:物料台及滑动机构,加工(冲压)机构,电磁阀组,接线端口,PLC 模块,急停按钮和启动/停止按钮,底板等。

1.物料台及滑动机构物料台及滑动机构如图4-2 所示。

物料台用于固定被加工件,并把工件移到加工(冲压)机构正下方进行冲压加工。

它主要由手爪气动、手指、物料台伸缩气缸、线性导轨及滑块、磁感应接近开关、漫射式光电传感器组成。

图 4-2 物料台及滑动机构滑动物料台的工作原理:滑动物料台在系统正常工作后的初始状态为伸缩气缸伸出,物料台气动手爪张开的状态,当输送机构把物料送到料台上,物料检测传感器检测到工件后,PLC 控制程序驱动机械手指将工件夹紧→物料台回到加工区域冲压气缸下方→冲压气缸活塞杆向下伸出冲压工件→完成冲压动作后向上缩回→物料台重新伸出→到位后机械手指松开的顺序完成工件加工工序,并向系统发出加工完成信号。

并为下一次工件到来加工做准备。

在移动料台上安装一个漫射式光电接近开关。

若物料台上没有工件,则漫射式光电接近开关均处于常态;若物料台上有工件,则光电接近开关动作,表明物料台上已有工件。

该光电传感器的输出信号送到加工单元PLC 的输入端,用以判别物料台上是否有工件需进行加工;当加工过程结束,物料台被伸出的活塞杆推到外端指定位置,PLC 通过通信网络,并恢复初始状态。

把加工完成信号回馈给系统,以协调控制。

2、加工(冲压)机构加工(冲压)机构如图4-3 所示。

加工机构用于对工件进行冲压加工。

它主要由冲压气缸、冲压头、安装板等组成。

图 4-3 加工(冲压)机构冲压台的工作原理:当工件到达冲压位置既伸缩气缸活塞杆缩回到位,冲压缸伸出对工件进行加工,完成加工动作后冲压缸缩回,为下一次冲压做准备。

第四章弯曲定义:把平板毛坯、型材或管材等弯成一定曲率、一定的角度形成一定形状零件的冲压工序称为弯曲。

加工零件举例:汽车大梁、自行车把手、门窗铰链等弯曲用机器:液压机、曲柄压力机、摩擦压力机、弯管机、滚弯机、拉弯机等。

§4-1弯曲变形过程和变形特点:一. V 形零件校正弯曲经过三个阶段的过程:开始阶段为弹性弯曲变(M 外较小),第二阶段为弹、塑性弯曲变形(M 外较大),第三阶段为纯塑性弯曲变形(M 外大)。

二. 弯曲件变形区的变化规律:图4-1-01弯曲前弯曲后(一)弯曲变形区主要是零件的园角部分,而直臂部分基本没有变形。

(二)变形区:1.板料毛坯的外层纵向纤维(靠近凹模一边)受拉而伸长。

(22>a 2b 2) 2.板料毛坯的内层纵向纤维(靠近凸模一边)受压而缩短。

(11<a 1b 1)3.由内、外表面至板料毛坯中心,其伸长和缩短的程逐渐在变化,在伸长和缩短两个变形区之间有一层纤维的长度不变称应变中性层。

(0102=0102)(三)弯曲变形区由板料毛坯厚度t变薄到t1。

t1﹦ηt η变薄系数(四)弯曲变形区内毛坯的断面发生了畸变。

图4-1-02一般弯曲毛坯断面的畸变:中性层以内,由于纵向纤维的缩短而使横向坛宽,中性层以外,由于纵向纤维的伸长而使横向收缩。

在窄板Β﹤3t 时比较明显,在宽板Β﹥3t 时不大明显。

三. 自由弯曲时应力-应变状态:图4-1-03ε21σ1ε1σ21平面应力状 态立体应变状 态平面应变状 态立体应力状 态窄板弯曲宽板弯曲内层外层图4-1-03σ2﹦0 说明窄板弯曲金属流动自由,所以无应力。

ε2=0 说明宽板弯曲无金属流动,所以无应变。

四.弯曲变形区内切向应变的分布和计算:图4-1-04(一)在板厚方向不同位置上的切向应变值εθ按线性规律变化,其值为εθ=γìα-ρ0α╱ρ0α=Y↚ρ0(4-1)式中γi--计算切向应变值位置上的曲率半径ρ0――应变中性层的曲率半径α――弯曲角Y――计算切向应变的位置与应变中性层之间的距离(二) 在弯曲毛坯内表面和外表面上切向应变的数值相等,其最大应变值为:当Y=t/2 代入(4-1)式得εθ= Y/ρ0=t/2/ρ0=t/2ρ0 (4-2)以ρ=r+t/2 代入(4-2)式得εθmax=t/2ρ0=t/2(r+t/2)=1/‹2r/t›+1 (4-3)式中 r 弯曲毛坯内表面的园角半t 毛坯的厚度分析(4-3)式:r/t称相对弯曲半往r/t↗变形程度小εθ↙r/t↘变形程度大εθ↗§4-2弯曲力的计算为了选择压力机和模具设计,必须计算弯曲力。