第四章 模具典型零件的加工工艺

- 格式:ppt

- 大小:113.00 KB

- 文档页数:34

模具制造⼯艺第四章模具的机械加⼯第四章模具的机械加⼯模具的种类很多,其结构、形状各异,⼤⼩也有很⼤差别,但其制造过程却基本相同,通常分为:1)⽑坯外形加⼯。

2)⼯作型⾯加⼯。

3)模具装配。

4)模具检验。

⽑坯外形的加⼯⽐较简单,可在车床、刨床、铣床、平⾯磨床和万能外圆磨床等通⽤机床上进⾏。

但模具⼯作型⾯的形状⼀般较为复杂,⽽且⼜有较⾼的加⼯要求。

其加⼯质量直接影响产品的质量和模具的使⽤寿命。

因此,模具加⼯主要是其⼯作型⾯的加⼯。

模具⼯作型⾯的加⼯⽅法有很多,如机械加⼯、电⽕花加⼯、电⽕花线切割加⼯、铸造和挤压加⼯等,本章仅介绍模具⼯作型⾯的机械加⼯。

模具⼯作型⾯的形状多种多样,但归纳起来不外乎两类:⼀是外⼯作型⾯,如各种凸模的⼯作型⾯;⼆是内⼯作型⾯,如各种凹模的⼯作型⾯。

按照内⼯作型⾯的特征,⼜可分为型孔和型腔两种。

型孔系指通孔,如各种凹模的⼯作洞⼝;型腔(或称型槽)系指盲孔,如锻模、压铸模和塑料模的凹模⼯作型⾯等。

⼯作型⾯不同,其加⼯⽅法也不同。

第⼀节⼀般机械加⼯⼀、车削加⼯车床的种类很多,其中卧式车床的通⽤性好,应⽤最为⼴泛。

在模具制造中卧式车床主要⽤于加⼯凸模、凹模、导柱、导套、顶杆、型芯和模柄等零件。

车削⽤于加⼯内外旋转表⾯、螺旋⾯、端⾯、钻孔、镗孔、铰孔及滚花等。

⼯件的加⼯通常经过粗车、半精车和精车等⼯序⽽达到要求。

根据模具零件的精度要求,车削⼀般是外旋转表⾯加⼯的中间⼯序,或作为最终⼯序。

精车的尺⼨精度可达IT6~IT8,表⾯粗糙度为Ra1.6~0.8µm。

除了上述常规的车削加⼯外,还常常⽤到⼀些特殊的车削加⼯。

(⼀)对拼式型腔的加⼯在模具设计中,为了便于取出⼯件,往往把型腔设计成对拼式,即型腔的形状由两个半⽚或多个镶件组成。

这种情况在注射模、吹塑模、压铸模、玻璃模和胀形模等模具中都⽐较常见。

加⼯对拼式型腔(图4-1)时,为了保证型腔尺⼨的准确性,通常应预先将各镶件间的接合⾯磨平,互相间⽤⼯艺销钉固定,组成⼀个整体后才进⾏车削。

模具零件制造工艺1. 引言模具零件制造工艺是制造模具零件的一系列工艺过程,其目的是通过精确加工和装配来实现模具零件的功能要求。

本文将介绍模具零件制造工艺的基本步骤和常用工艺方法。

2. 模具零件制造工艺的基本步骤模具零件制造工艺一般包括以下基本步骤:2.1. 材料准备模具零件制造的第一步是选择合适的材料。

常见的模具材料有钢材、铝合金等。

材料的选择要根据模具的使用环境和功能要求进行考虑。

2.2. 图纸设计在进行模具零件制造之前,需要根据产品的需求和设计要求进行图纸设计。

图纸设计包括零件的形状、尺寸、加工工艺等信息。

合理的图纸设计可以提高模具制造的效率和质量。

2.3. 精密加工精密加工是模具零件制造的核心环节。

包括车、铣、磨、刨等加工过程,用于将原始材料加工成符合图纸要求的零件。

在精密加工过程中,需要注意加工精度和表面质量的控制。

2.4. 热处理热处理是模具制造中不可缺少的一步。

通过控制零件的加热和冷却过程,可以改变材料的组织结构和性能,提高模具零件的硬度和耐磨性。

2.5. 零件装配零件装配是将制造好的模具零件按照图纸要求进行组合。

装配工艺包括零件的对位、连接和固定等步骤。

良好的装配工艺能够确保模具的精度和稳定性。

2.6. 检验和调试模具零件制造完成后,需要进行检验和调试以确保其质量和性能符合要求。

检验包括尺寸、形状和功能等方面的检查。

调试则是通过试模和调整来验证模具的正常运行。

3. 常用的模具零件制造工艺方法模具零件制造工艺方法有多种,下面将介绍几种常用的工艺方法:3.1. 数控加工数控加工是一种利用计算机控制加工设备进行加工的方法。

数控加工具有自动化、高精度和高效率的特点,适用于形状复杂和精度要求高的模具零件制造。

3.2. 激光切割激光切割是利用高能激光束对材料进行熔化和气化的加工方法。

激光切割具有非接触、高精度和无变形的优点,适用于高硬度和薄板零件的制造。

3.3. 电火花加工电火花加工是利用电火花放电的原理进行加工的方法。

第2章模具零件的机械加工机械加工方法广泛地用于模具零件的制造。

根据模具设计图样中的模具零件结构要素和技术要求,制造完成一副完整模具,其工艺过程一般可分为:毛坯外形的加工,工作型面的加工;模具零部件的再加工;模具装配等。

即使采用其他工艺方法(如特种加工),仍然需要采用机械加工完成模具的粗加工、半精加工,为模具的进一步加工创造条件。

模具零件的机械加工方法有以下几种情况:普通精度零件用通用机床加工。

例如,车削、铣削、刨削、钻削、磨削等。

这些加工方法对工人的技术水平要求较高。

加工完成后要进行必要的钳工修配后再装配。

精度要求较高的模具零件用精密机床加工;形状复杂的空间曲面,采用数控机床加工;对特殊零件可考虑其它加工方法,如挤压成型加工、超塑成型加工、快速成型技术等。

用于模具机械加工的精密机床有:坐标镗床、精密平面磨床、坐标磨床等。

加工模具零件常用的数控机床有:数控铣床、加工中心、数控磨床等。

由于数控加工对工人的操作技能要求低、成品率高、加工精度高、生产率高、节省工装,工程管理容易、对设计更改的适应性强、可以实现多机床管理等一系列优点,对实现机械加工自动化,使模具生产更加合理、省力、改变模具机械加工的传统方式具有十分重要的意义、这也是今后模具发展的方向。

用机械加工方法制造模具,在工艺上应充分考虑模具零件的材料、结构形状、尺寸、精度和使用寿命等方面的要求,采用合理的加工方法和工艺路线,来保证模具的加工质量,提高生产效率、降低生产成本。

尤其应注意在模具设计和制造中,不应盲目追求模具加工精度和使用寿命的提高,否则就会导致模具生产成本提高,降低企业经济效益。

2.1模具导向零件的加工导向零件是各类模具中应用广泛的重要零件。

这些零件制造质量的好坏,将直接影响模具的制造质量和最后成型制件的质量。

因此,模具导向零件的制造技术对模具有着重要的作用。

模具的导向零件是指在组成模具的零件中,能够对模具运动零件的方向和位置起着定位作用的零件。

标准零件加工工艺1、目的:有效地控制异常,提高效率,提高品质。

2、范围:适用标准零件的加工。

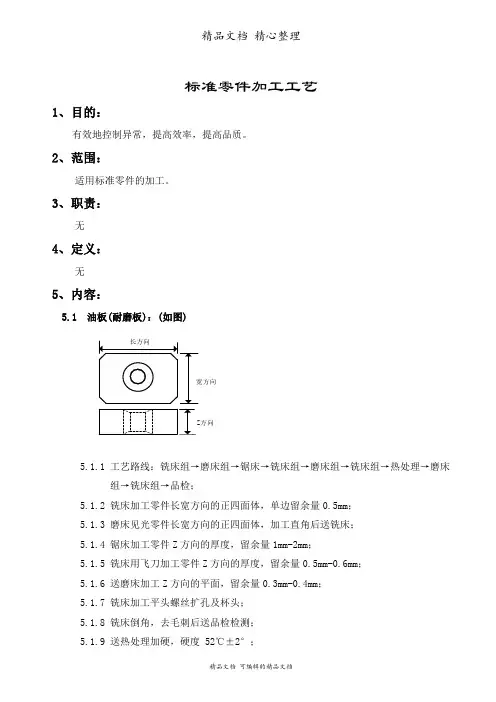

3、职责:无4、定义:无5、内容:5.1 油板(耐磨板):(如图)5.1.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→铣床组→热处理→磨床组→铣床组→品检;5.1.2 铣床加工零件长宽方向的正四面体,单边留余量0.5mm;5.1.3 磨床见光零件长宽方向的正四面体,加工直角后送铣床;5.1.4 锯床加工零件Z方向的厚度,留余量1mm-2mm;5.1.5 铣床用飞刀加工零件Z方向的厚度,留余量0.5mm-0.6mm;5.1.6 送磨床加工Z方向的平面,留余量0.3mm-0.4mm;5.1.7 铣床加工平头螺丝扩孔及杯头;5.1.8 铣床倒角,去毛刺后送品检检测;5.1.9 送热处理加硬,硬度 52℃±2°;5.1.10 磨床精磨至图纸尺寸;5.1.11 铣床加工油槽;5.1.12 送品检检测;5.2 压块(斜顶座耐磨板);5.2.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→铣床组→品管组→热处理→磨床组→铣床组→品检5.2.2 铣床加工零件长宽方向的正四面体,单边留余量0.5mm;5.2.3 磨床见光零件长宽方向的正四面体,加工直角后送铣床;5.2.4 锯床加工零件Z方向的厚度,留余量1mm-2mm;5.2.5 铣床用飞刀加工零件Z方向的厚度,留余量0.5mm-0.6mm;5.2.6 送磨床加工Z方向的平面,留余量0.3mm-0.4mm;5.2.7 铣床加工螺丝底孔,并倒角攻牙;5.2.8 品检检测后送热处理,HRC52℃±2°;5.2.9 磨床精磨至图纸要求尺寸;5.2.10 铣床加工油槽;5.2.11送品检检测;5.3 斜顶座:5.3.1工艺路线:磨床→铣床→磨床组→线切割→品检5.3.2 磨床开料Z、宽方向的正四面体并精磨到图纸要求尺寸;5.3.3 铣床开粗T形台阶,A、B尺寸留余量0.15mm-0.25mm;5.3.4 磨床精磨T形台阶B尺寸,尺寸公差为±0.01mm;5.3.5 磨床精磨A尺寸,尺寸公差为±0.02mm;5.3.6 送慢走丝加工长方向的尺寸及导向槽,导向槽尺寸公差要求+0.015mm至+0.01mm;5.3.7 送品检检测;5.4 运输板:5.4.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→品检;5.4.2 铣床开粗长宽方向的正四面体,长宽尺寸留余量0.4mm-0.5mm;5.4.3 磨床加工长宽尺寸至要求尺寸,公差为±0.5mm;5.4.4 送锯床加工Z方向的厚度,留余量1mm-1.5mm;5.4.5 铣床加工Z方向的厚度,留余量0.3mm-0.4mm;5.4.6 铣床加工螺丝扩孔和螺丝槽公差标准为-0.3mm至+0.1mm;5.4.7 铣床倒C角;5.4.8 送磨床精磨至图纸尺寸公差标准为±0.5mm;5.4.9 送品检检测;5.5 压线板:5.5.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→品管5.5.2 铣床开粗长宽方向的正四面体,长宽尺寸留余量0.4mm-0.5mm;5.5.3 磨床加工长宽尺寸至要求尺寸,公差为±0.5mm;5.5.4 送锯床加工Z方向的厚度,留余量1mm-1.5mm;5.5.5 铣床加工Z方向的厚度,留余量0.3mm-0.4mm;5.5.6 铣床加工平头螺丝扩孔和平头螺丝杯头;5.5.7 铣床倒C角;5.5.8 送磨床精磨至图纸尺寸公差标准为±0.5mm;5.5.9 送品检检测;5.6 摆杆:5.6.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→铣床组→品检5.6.2 铣床加工长宽方向的正四面体,留余量0.4mm-0.5mm;5.6.3 磨床加工至图纸尺寸,公差为长宽方向+0.03mm至+0.05mm;5.6.4 锯床锯Z方向的厚度,留余量1mm-1.5mm,;5.6.5 铣床加工Z方向的厚度,留余量0.3mm,并加工A尺寸,留余量0.2mm;5.6.6 磨床精磨Z方向和A尺寸的厚度至图纸尺寸,公差±0.1mm;5.6.7 铣床加工螺丝扩孔和螺丝杯头孔;5.6.8 铣床用分度转盘加工图示R位置;5.6.9 铣床将各部位倒角;5.6.10送品检检测;5.7 击杆导正块:5.7.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→铣床组→品检5.7.2 铣床开粗长宽方向的正四面体,留余量0.3mm-0.5mm;5.7.3 磨床加工长宽方向的尺寸至图纸尺寸,公差为+0.00mm至+0.03mm;5.7.4 锯床加工Z方向的厚度,留余量1mm至1.5mm;5.7.5 铣床加工Z方向尺寸及A、B尺寸,留余量0.3mm;5.7.6 铣床钻螺丝扩孔及螺丝杯头孔后加工斜面至图纸要求尺寸;5.7.7 磨床加工Z方向尺寸及A尺寸,公差为±0.2mm,磨床精磨B尺寸,公差为±0.02mm;5.7.8 铣床倒角;5.7.9 送品检检测;5.8 急回击杆;5.8.1工艺路线;铣床组→磨床组→品检5.8.2 铣床领精料;5.8.3 铣床组钻螺丝扩孔及销钉孔并倒角;5.8.4 铣床加工斜面至图纸尺寸,公差±0.2mm;5.8.5 铣床倒角后送磨床;5.8.6 磨床精磨宽尺寸,公差为±0.02mm;5.8.7 送品检检测;5.9 行位座5.9.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→铣床组→磨床组→品检5.9.2 铣床领精料并加工T槽各部位尺寸,留余量0.3mm;5.9.3 磨床精磨T槽各位尺寸,公差见公差标准;5.9.4 锯床切断长方向的尺寸,留余量1mm-1.5mm;5.9.5 铣床加工长度尺寸,留余量0.3mm-0.5mm;5.9.6 磨床精磨长度尺寸,公差±0.1mm;5.9.7 送铣床加工斜面、斜孔及镶件挂台槽,斜面留余量0.5mm-0.6mm,斜孔公差为+0.2mm至0.5mm,镶件挂台槽留余量0.2mm-0.3mm;5.9.8 磨床精磨斜面,留余量0.3mm,精磨镶件挂台槽,公差见公差标准;5.9.9 送品检检测;5.10 铲基:5.10.1工艺路线:铣床组→磨床组→锯床→铣床组→磨床组→铣床组→磨床组→品检5.10.2 铣床领精料;5.10.3 铣床加工A及螺丝孔,A尺寸留余量0.3mm-0.5mm;5.10.4 送磨床精磨A尺寸,公差为+0mm至+0.02mm;5.10.5 锯床切断长度方向尺寸,留余量1mm-1.5mm;5.10.6 铣床加工长度方向尺寸,留余量0.2mm-0.4mm;5.10.7 磨床精磨长度尺寸,公差为-0.1mm至-0.3mm;5.10.8 铣床粗加工斜面,留余量0.3mm;5.10.9 磨床精磨斜面,留余量0.15mm钳工Fit模;5.10.10 送品检检测;6、相关文件:6.1 标准图纸;7、相关表格:7.1 «零件加工控制表»;7.2 «零件\铜公交接表»。

模具零件加工工艺步骤

嘿,朋友!今天咱们来聊聊模具零件加工工艺步骤,这可是个超有趣的话题哦!

你知道吗?模具零件加工就像是一场精心编排的舞蹈,每个步骤都有它独特的节奏和魅力。

一开始呢,咱们得有个设计图纸,这就像是给这场舞蹈定个调。

设计师们得把脑袋里的奇思妙想画在纸上,让大家都能看懂。

然后根据这个图纸,选好合适的材料。

这材料就像是舞蹈演员,得身强体壮,能经得起各种折腾。

选好了材料,就得开始粗加工啦。

这就像是给演员做个大概的造型,把多余的部分去掉,让它有个初步的样子。

这时候机器轰鸣,火花四溅,可热闹啦!

再然后呢,就是精加工啦!这可是最关键的一步,就像舞蹈的高潮部分。

得小心翼翼,精雕细琢,一点差错都不能有。

每一个尺寸,每一个弧度,都得恰到好处,这样出来的零件才能完美无缺。

加工完了还不算完,还得有质检这一关。

这就像是给舞蹈打分,看看动作标不标准,有没有出错的地方。

只有通过了质检,这个零件才能算是真正的合格。

啊,给合格的零件来个漂亮的包装,就可以准备出场啦!

你看,模具零件加工是不是很有趣?每一步都充满了挑战和惊喜,就像一场精彩的冒险!怎么样,朋友,是不是对模具零件加工有了更深的了解呢?。

模具零件的机械加工介绍模具零件是指用于生产制造中的模具的组成部分,它们通常需要经过各种机械加工工艺来获得所需的形状和尺寸。

机械加工是指通过机械设备对工件进行切削、磨削、车削等工艺操作,以改变工件的形状、尺寸和表面质量。

本文将介绍模具零件的机械加工过程及常用的加工方法。

机械加工过程机械加工过程通常包括以下几个步骤:1.设计:根据模具的设计要求,绘制出模具零件的图纸,并确定所需的材料和加工工艺。

2.材料准备:根据零件的材料要求,选择合适的材料,并进行切割、锯割等工艺,将材料切割成合适的尺寸。

3.加工:根据零件的图纸要求,选择合适的机械设备和工具进行加工操作。

常见的加工方法包括切削、磨削、铣削、钻削、车削等。

4.检验:在零件加工完成后,需要进行尺寸测量和表面质量检查,以确保零件符合设计要求。

5.调整和修正:如果零件出现尺寸偏差或表面质量问题,需要进行适当的调整和修正,以使其符合要求。

常用的机械加工方法切削加工切削加工是一种通过与工件相对运动的刀具切削工件材料的加工方法。

常见的切削加工包括车削、铣削、钻削等。

•车削:车削是通过旋转工件并将刀具沿着工件轴向移动,切削掉工件表面的金属。

它可以用于加工圆柱形、圆锥形、球面和其他形状的零件。

•铣削:铣削是通过将刀具沿着工件表面的直线或曲线路径运动,切削掉工件表面的金属。

它可以用于加工平面、曲面和复杂形状的零件。

•钻削:钻削是通过旋转刀具并将其进给到工件来切削孔洞的加工方法。

它可以用于加工圆孔、方孔和其他形状的孔洞。

磨削加工磨削加工是通过磨削砂轮与工件相对运动,切削工件表面的金属。

常见的磨削加工包括平面磨削、外圆磨削、内圆磨削等。

•平面磨削:平面磨削是通过将平面磨削砂轮与工件表面相对运动,在工件表面上磨削出所需的平面形状。

•外圆磨削:外圆磨削是通过将外圆磨削砂轮与工件外表面相对运动,将工件外表面磨削出所需的圆柱形状。

•内圆磨削:内圆磨削是通过将内圆磨削砂轮与工件内表面相对运动,将工件内表面磨削出所需的圆柱形状。

模具加工的工艺流程模具加工是工业生产中常用的一种生产工艺,它被广泛应用于各种行业,如汽车制造、电子产品制造等。

模具加工是通过使用金属或非金属材料,根据所需零件的形状和尺寸,制造出相应的模具来生产零件。

下面将介绍模具加工的工艺流程。

模具加工的第一步是确定加工需求和设计模具。

在制造某种零件之前,首先需要确定所需的模具的尺寸和形状。

然后,根据这些要求进行模具的设计,包括模具的结构、零件的放置方式等。

设计完成后,需要进行模具的建模和绘图工作,并完成设计文件。

第二步是选择材料和制造模具。

根据模具设计的材料要求和实际生产情况,选择合适的金属或非金属材料进行制造模具。

常见的模具材料有铝合金、钢等。

选定材料后,根据设计文件进行模具的制造。

制造过程中,需要根据设计要求进行钳工加工、车削加工等工艺,包括精确的尺寸加工、表面处理等。

制造完成后,需要对模具进行严格的检测和测试,以确保模具的质量和精度。

第三步是进行模具调试和试产。

在模具加工完成后,需要对模具进行调试,以保证其正常运转和生产零件的质量。

调试过程中,需要进行各种参数的调整,如模具开关时间、压力等。

完成调试后,进行试产工作。

试产过程中,需要生产一定数量的零件,并对其质量进行检验和测试,以确保模具的生产性能和零件的质量。

最后一步是进行模具的维护和保养。

模具在使用过程中,会受到磨损和腐蚀等影响,因此需要进行定期的维护和保养工作。

包括清洁模具表面、检查各个部件的磨损情况、进行润滑等。

同时,还需要及时处理模具的故障和损坏问题,以保证模具的长期使用寿命和生产效率。

综上所述,模具加工是一个复杂的工艺流程,包括了确定需求、设计模具、选择材料、制造模具、调试试产和维护保养等多个环节。

这些环节相互配合,共同完成模具加工的任务,确保生产出高质量的零件。

模具主要零件加工工艺规程(doc27页)毕业设计〔论文〕论文〔设计〕题目冷冲压模具设计专业名称模具设计与制造班级名称学生姓名指导教师完成时间施加压力,使其产生分离或塑冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料〔金属或非金属〕批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产与自动化。

〔2〕冲压时由于模具保证了冲压件的尺寸与形状精度,且一样不破坏冲压件的表面质量,而模具的寿命一样较长,因此冲压的质量稳固,互换性好,具有〝一模一样〞的特点。

〔3〕冲压可加工出尺寸范畴较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

〔4〕冲压一样没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。

由于冲压加工的零件种类繁多,各类零件的形状、尺寸和精度要求又各不相同,因而生产中采纳的冲压工艺方法也是多种多样的。

概括起来,可分为分离工序和成形工序两大类;分离工序是指使坯料沿一定的轮廓线分离而获得一定形状、尺寸和断面质量的冲压〔俗称冲裁件〕的工序;成形工序是指使坯料在不破裂的条件下产生塑性变形而获得一定形状和尺寸的冲压件的工序。

上述两类工序,按差不多变形方式不同又可分为冲裁、弯曲、拉深和成形四种差不多工序,每种差不多工序还包含有多种单一工序。

在实际生产中,当冲压件的生产批量较大、尺寸较少而公差要求较小时,假设用分散的单一工序来冲压是不经济甚至难于达到要求。

这时在工艺上多采纳集中的方案,即把两种或两种以上的单一工序集中在一副模具内完成,称为组合的方法不同,又可将其分为复合-级进和复合-级进三种组合方式。

复合冲压——在压力机的一次工作行程中,在模具的同一工位上同时完成两种或两种以上不同单一工序的一种组合方法式。

级进冲压——在压力机上的一次工作行程中,按照一定的顺序在同一模具的不同工位上完成两种或两种以上不同单一工序的一种组合方式。