(数控加工)第四章数控车床典型零件的加工精编

- 格式:doc

- 大小:1.88 MB

- 文档页数:43

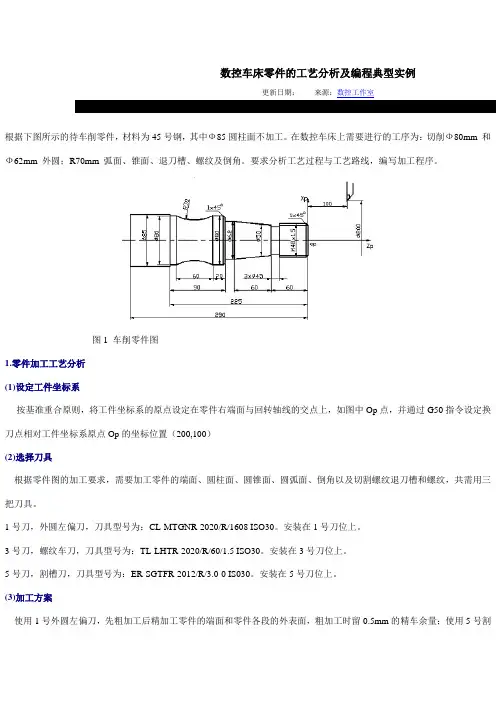

数控车床零件的工艺分析及编程典型实例更新日期:来源:数控工作室根据下图所示的待车削零件,材料为45号钢,其中Ф85圆柱面不加工。

在数控车床上需要进行的工序为:切削Ф80mm 和Ф62mm 外圆;R70mm 弧面、锥面、退刀槽、螺纹及倒角。

要求分析工艺过程与工艺路线,编写加工程序。

图1 车削零件图1.零件加工工艺分析(1)设定工件坐标系按基准重合原则,将工件坐标系的原点设定在零件右端面与回转轴线的交点上,如图中Op点,并通过G50指令设定换刀点相对工件坐标系原点Op的坐标位置(200,100)(2)选择刀具根据零件图的加工要求,需要加工零件的端面、圆柱面、圆锥面、圆弧面、倒角以及切割螺纹退刀槽和螺纹,共需用三把刀具。

1号刀,外圆左偏刀,刀具型号为:CL-MTGNR-2020/R/1608 ISO30。

安装在1号刀位上。

3号刀,螺纹车刀,刀具型号为:TL-LHTR-2020/R/60/1.5 ISO30。

安装在3号刀位上。

5号刀,割槽刀,刀具型号为:ER-SGTFR-2012/R/3.0-0 IS030。

安装在5号刀位上。

(3)加工方案使用1号外圆左偏刀,先粗加工后精加工零件的端面和零件各段的外表面,粗加工时留0.5mm的精车余量;使用5号割槽刀切割螺纹退刀槽;然后使用3号螺纹车刀加工螺纹。

(4)确定切削用量切削深度:粗加工设定切削深度为3mm,精加工为0.5mm。

主轴转速:根据45号钢的切削性能,加工端面和各段外表面时设定切削速度为90m/min;车螺纹时设定主轴转速为250r/min。

进给速度:粗加工时设定进给速度为200mm/min,精加工时设定进给速度为50mm/min。

车削螺纹时设定进给速度为1.5mm/r。

2.编程与操作(1)编制程序(2)程序输入数控系统将程序在数控车床MDI方式下直接输入数控系统,或通过计算机通信接口将程序输入数控机床的数控系统。

然后在CRT 屏幕上模拟切削加工,检验程序的正确性。

![第4章数控车削加工工艺[修复的].pptx](https://uimg.taocdn.com/d1d2fd1e7f1922791788e894.webp)

(数控加工)数控车床典型零件加工前言轴是组成机器的重要零件之壹根据轴的承载性质不同可将轴分为转轴、心轴、传动轴三类。

工作时既承受弯矩又承受转矩的轴称为转轴。

转轴是机器中最常见的轴,通常称为轴。

用来支承转动零件,只承受弯矩而不传递转矩的轴称为心轴。

心轴有固定心轴和旋转心轴俩种。

根据轴线的形状不同,轴又能够分为直轴、曲轴和挠性钢丝轴。

后俩种属于专用零件。

直轴按其外形的不同又能够分为光轴和阶梯轴俩种。

光轴形状简单、加工容易,应力集中源少,主要用作传动轴。

阶梯轴个轴段截面的直径不同,这种设计使个轴段的强度接近,而且便于轴上零件的装拆和固定,因此阶梯轴在机器的应用中最为广泛。

直轴壹般都制成实心轴,但为了减轻重量或为了满足有些机器结构上的需要,也能够采用空心轴。

轴通常由轴头,轴颈、轴肩、轴环、轴端和不安装任何零件的轴段等部分组成,这次设计我主要是设计减速器当中的传动轴,希望通过这次设计,我能学到更多的东西。

目录摘要第壹章绪论1.1数控机床的简介1.2数控的发展趋势1.3传动轴的概述第二章工艺分析2..1零件图工艺分析2.3切削顺序的选择2.4切削用量的选择和加工余量的确定第三章设备的选择3.1机床选择3.2刀具的选择3.3刀具卡3.4夹具的选择3.5切削液的选择3.6量具的选择第四章零件的编程4.1手工编程4.2工艺卡4.3工序卡结论…………………………………………………………………参考文献……………………………………………………………附录…………………………………………………………………后记…………………………………………………………………摘要轴是组成机器的重要零件之壹,轴的主要功用是支承旋转零件、传递转矩和运动。

轴工作状态的好坏直接影响到整台机器的性能和质量。

根据轴的承载性质不同可将轴分为转轴、心轴、传动轴三类。

工作时既承受弯矩又承受转矩的轴称为转轴。

转轴是机器中最常见的轴,通常称为轴。

用来支承转动零件,只承受弯矩而不传递转矩的轴称为心轴。

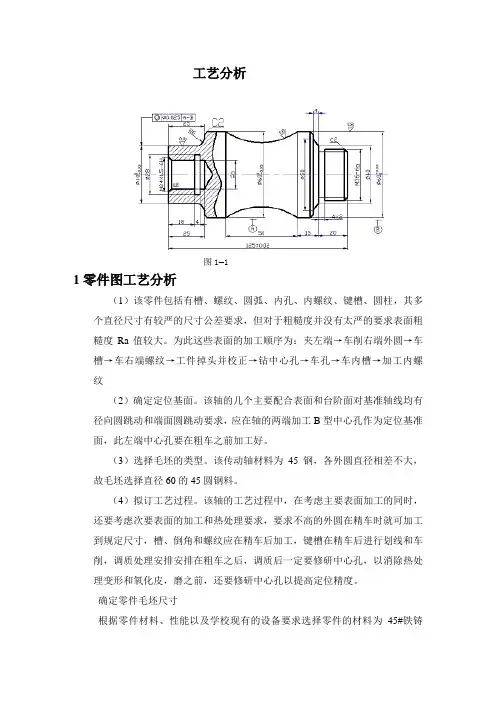

工艺分析图1—11零件图工艺分析(1)该零件包括有槽、螺纹、圆弧、内孔、内螺纹、键槽、圆柱,其多个直径尺寸有较严的尺寸公差要求,但对于粗糙度并没有太严的要求表面粗糙度Ra值较大。

为此这些表面的加工顺序为:夹左端→车削右端外圆→车槽→车右端螺纹→工件掉头并校正→钻中心孔→车孔→车内槽→加工内螺纹(2)确定定位基面。

该轴的几个主要配合表面和台阶面对基准轴线均有径向圆跳动和端面圆跳动要求,应在轴的两端加工B型中心孔作为定位基准面,此左端中心孔要在粗车之前加工好。

(3)选择毛坯的类型。

该传动轴材料为45钢,各外圆直径相差不大,故毛坯选择直径60的45圆钢料。

(4)拟订工艺过程。

该轴的工艺过程中,在考虑主要表面加工的同时,还要考虑次要表面的加工和热处理要求,要求不高的外圆在精车时就可加工到规定尺寸,槽、倒角和螺纹应在精车后加工,键槽在精车后进行划线和车削,调质处理安排安排在粗车之后,调质后一定要修研中心孔,以消除热处理变形和氧化皮,磨之前,还要修研中心孔以提高定位精度。

确定零件毛坯尺寸根据零件材料、性能以及学校现有的设备要求选择零件的材料为45#铁铸件,并根据情况尽量使各个表面上的余量均匀,综上所选毛坯尺寸为160mm×60mm。

2切削顺序根据零件图样,制定以下工艺方案,方案:夹左端→粗车外圆→精车外圆→切槽→车螺纹→夹右端→手动钻孔→镗孔→加工内螺纹→车个台阶工序1:备料工序2:热处理:正火工序3平端面工序4粗车右端外圆工序5精车右端外圆工序6切槽工序7车螺纹工序8工件掉头并校正同时螺纹加螺纹套工序9平端面工序10用钻头钻孔工序11:镗¢200+0.04孔工序12加工内槽工序13车内螺纹工序14检验2)加工方案分析以上方案是合理的,是通过仔细考虑(零件加工的技术要求,装夹次数,加工先后)以及可能采取的加工手段之后,开加工的,符合先粗后精的原则,集中体现工序集中的原则.由于零件的加工精度要求较高,减少了装夹次数,能够减少装夹误差,使加工精度大大提高。

典型轴类零件数控车床加工编程设计与工艺设计摘要数控车床是应用数控技术的车床,也就是装了数控系统的车床,是严格按照从外部输入加工程序来自动对被加工零件进行车削加工。

它是综合应用计算机、自动控制、自动检测及精密机械等高科技的产物数控技术是现代制造业实现自动化、柔性化、集成化生产的基础,离开了数控技术,先进制造技术就成了无本之木。

数控技术的广泛使用给机械制造业生产方式、生产结构、管理方式带来深刻的变化,它的关联效益和辐射能力更是难以估计。

数控技术及数控装备已成为关系国家战略和体现国家综合国力水平的重要基础性产业,其水平高低是衡量一个国家制造业现代化程度的核心标志,实现加工机床及生产过程数控化,已经成为当今制造业的发展方向。

本论文主要通过对典型轴类零件的加工工艺分析和加工编程设计,进一步了解与掌握数控原理的理解,零件的识图与合理加工工艺的设计,并且进一步加强对数控G代码编程的熟练应用。

关键词数控加工工艺编程 G代码The typical shaft parts CNC lathe programming design and process designAbstract CNC lathe application lathe CNC technology, lathe CNC system that is installed, in strict accordance with the input from the external processing program to automatically turning machining parts to be machined.It is a comprehensive application of computer, automatic control, automatic detection and precision machinery and other high-tech products CNC technology is the modern manufacturing automation, flexible foundation for integrated production, left the CNC technology, advanced manufacturing technology became a forest without trees. The extensive use of CNC technology to bring profound changes to the mode of production, machinery manufacturing, production structure, management style, and its associated benefits and the ability to radiate more difficult to estimate. NC and CNC equipment has become the country's strategy and reflects the country's comprehensive national strength level of basic industry, the level of core mark is a measure of the degree of modernization of a country's manufacturing industry, numerical control machine tools and production process has become manufacturing the development direction of the industry.This thesis through the typical shaft parts processing technology analysis and processing of programming designed to further understanding and mastery the CNC understanding of the principles, parts of the knowledge map and reasonable process design, and further strengthen the skilled application of CNC G-code programming.Keywords CNC machining process programming G code目录引言 (3)第一章数控技术 (4)1.1 国内外数控发展概况 (4)1.2数控技术发展趋势 (5)1.2.1性能发展方向 (5)1.2.2 功能发展方向 (7)第二章零件图纸设计与分析 (11)2.1 零件图纸设计 (11)2.2 机床的选择 (11)第三章零件的夹具与刀具设计 (13)3.1 数控机床夹具 (13)3.1.1机床夹具的组成 (13)3.1.2机床夹具的作用 (15)3.1.3 零件的夹具设计 (16)3.2 数控机床的刀具 (16)3.2.1 数控刀具的分类 (16)3.2.2 数控刀具的选用 (17)3.3.3 零件的刀具选用 (22)第四章零件的加工工艺 (23)4.1 数控车削的加工工艺内容 (23)4.2数控车削的加工工艺分析 (23)4.2.3 零件的工艺步骤 (26)第五章零件切削用量的选定 (27)5.1 切削用量的选择 (27)5.2 切削用量的内容 (27)第六章零件主要操作步骤及程序的编制 (29)6.1加工顺序及路线 (29)6.2机床的操作步骤: (29)6.3零件的安装及装夹方式 (29)夹具是机床的一种附加装置,工件的装夹与数控车床一般使用三爪自动定心卡盘装夹工件。

![数控车床加工编程典型实例[1]](https://uimg.taocdn.com/97435b0654270722192e453610661ed9ad515506.webp)

数控车床加工编程典型实例[1]数控机床是一种技术密集度及自动化程度很高的机电一体化加工设备,是综合应用计算机、自动控制、自动检测及精密机械等高新技术的产物。

随着数控机床的发展与普及,现代化企业对于懂得数控加工技术、能进行数控加工编程的技术人才的需求量必将不断增加。

数控车床是目前使用最广泛的数控机床之一。

本文就数控车床零件加工中的程序编制问题进行探讨。

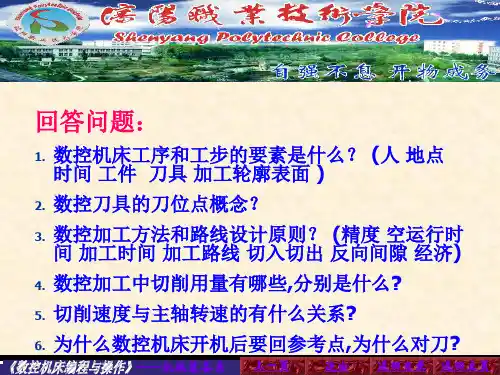

一、编程方法二、编程步骤拿到一张零件图纸后,首先应对零件图纸分析,确定加工工艺过程,也即确定零件的加工方法(如采用的工夹具、装夹定位方法等),加工路线(如进给路线、对刀点、换刀点等)及工艺参数(如进给速度、主轴转速、切削速度和切削深度等)。

其次应进行数值计算。

绝大部分数控系统都带有刀补功能,只需计算轮廓相邻几何元素的交点(或切点)的坐标值,得出各几何元素的起点终点和圆弧的圆心坐标值即可。

最后,根据计算出的刀具运动轨迹坐标值和已确定的加工参数及辅助动作,结合数控系统规定使用的坐标指令代码和程序段格式,逐段编写零件加工程序单,并输入CNC装置的存储器中。

三、典型实例分析数控车床主要是加工回转体零件,典型的加工表面不外乎外圆柱、外圆锥、螺纹、圆弧面、切槽等。

例如,要加工形状如图所示的零件,采用手工编程方法比较合适。

由于不同的数控系统其编程指令代码有所不同,因此应根据设备类型进行编程。

以西门子802S数控系统为例,应进行如下操作。

(1)确定加工路线按先主后次,先精后粗的加工原则确定加工路线,采用固定循环指令对外轮廓进行粗加工,再精加工,然后车退刀槽,最后加工螺纹。

(2)装夹方法和对刀点的选择采用三爪自定心卡盘自定心夹紧,对刀点选在工件的右端面与回转轴线的交点。

(3)选择刀具根据加工要求,选用四把刀,1号为粗加工外圆车刀,2号为精加工外圆车刀,3号为切槽刀,4号为车螺纹刀。

采用试切法对刀,对刀的同时把端面加工出来。

(4)确定切削用量车外圆,粗车主轴转速为500r/min,进给速度为0.3mm/r,精车主轴转速为800r/min,进给速度为0.08mm/r,切槽和车螺纹时,主轴转速为300r/min,进给速度为0.1mm/r。

(数控加工)第四章数控车床典型零件的加工

第四章数控车床典型零件的加工

第壹节数控车工操作工(中级)课题Ⅰ

壹、实训图纸

1.如图(1)所示,毛坯尺寸φ36×115㎜,材料45#钢,1号刀:粗精车外圆刀(90°右偏刀),2号刀:切断刀(刀宽4㎜)。

2.零件图工艺分析

(1)技术要求分析。

如图(1)所示,零件包括外沟槽,外圆锥,半球体和切断等加工。

其中工件

的尺寸精度和表面粗糙度的要求不高。

零件材料45#钢,无热处理和硬度要求。

(2)确定装夹方案,定位基准,加工起点,换刀点。

用三爪自定心卡盘夹紧定位,加工起

点和换刀点能够设为同壹点,(即:G00X100.Z100.)。

(3)制定加工方案,确定各刀具及切削用量。

如表:

(图1号)的刀具卡

3.数值计算

(1)设定程序原点,以工件前端面和轴线的交点为程序原点建立工件坐标系,当工件要调头车削时,也同样以前端面和轴线的交点为程序原点建立工件坐标系。

工件加工程序起始点和换刀点都设在(X100.,Z100.)位置点。

(2)暂不考虑刀具刀尖圆弧半径对工件轮廓的影响。

4.工件参考程序

a)工件的参考程序。

b)工件的参考程序。

第二节数控车工操作工(中级)课题Ⅱ

壹、实训图纸

如下图所示,已知毛坯为φ40×115的45钢,要求编制数控加工程序且完成零件的加工。

1.如图(2)所示,毛坯尺寸φ40×115㎜,材料45#钢,1号刀:粗精车外圆刀(90°右

偏刀),2号刀:切断刀(刀宽5㎜),3号刀:外螺纹车刀(60°)

2.零件图工艺分析

(1)技术要求分析。

如图(2)所示,零件包括复杂的外形面,外沟槽,外圆锥,半球体,圆弧

面,和切断等加工。

其中工件的外圆尺寸精度和表面粗糙度的要求很高。

零件材料45#钢,无热处理和硬度要求。

(2)确定装夹方案,定位基准,加工起点,换刀点。

用三爪自定心卡盘夹紧定位,加工

起点和换刀点能够设为同壹点,(即:G00X100.Z100.)。

(3)制定加工方案,确定各刀具及切削用量。

如下图:

3.数值计算

(1)设定程序原点,以工件前端面和轴线的交点为程序原点建立工件坐标系,当工件要调头车削时,也同样以前端面和轴线的交点为程序原点建立工件坐标系。

工件加工程序起始点和换刀点都设在(X100.,Z100.)位置点。

(2)计算螺纹切入的深度:ap=1.25×P。

(3)暂不考虑刀具刀尖圆弧半径对工件轮廓的影响。

4.工件参考程序和加工操作过程

(1)工件的参考程序。

(2)工件的参考程序。

第三节数控车工操作工(中级)课题Ⅲ

壹、实训图纸

如下图所示,已知毛坯为φ40×96的45钢,要求编制数控加工程序且完成零件的加工。

3.如图(3)所示,毛坯尺寸φ40×96㎜,材料45#钢,1号刀:粗精车外圆刀(90°右偏

刀),2号刀:切断刀(刀宽3㎜),3号刀:外螺纹车刀(60°)

4.零件图工艺分析

(1)技术要求分析。

如图(3)所示,零件包括复杂的外形面,外沟槽,V型槽,外圆锥,半球

体,圆弧面的加工。

其中工件的外圆尺寸精度和表面粗糙度的要求很高。

零件材料45#钢,无热处理和硬度要求。

(2)确定装夹方案,定位基准,加工起点,换刀点。

用三爪自定心卡盘夹紧定位,加工

起点和换刀点能够设为同壹点,(即:G00X100.Z100.)。

(3)制定加工方案,确定各刀具及切削用量。

如下图:

3.数值计算

(1)设定程序原点,以工件前端面和轴线的交点为程序原点建立工件坐标系,当工件要调头车削时,也同样以前端面和轴线的交点为程序原点建立工件坐标系。

工件加工程序起始点和换刀点都设在(X100.,Z100.)位置点。

(2)计算螺纹切入的深度:ap=1.25×P。

(3)暂不考虑刀具刀尖圆弧半径对工件轮廓的影响。

4.工件参考程序

(3)工件的参考程序。

b)工件的参考程序。

第四节数控车工操作工(中级)课题Ⅳ

壹、实训图纸

如下图所示,已知毛坯为φ30×105的45钢,要求编制数控加工程序且完成零件的加工。

5.如图(4)所示,毛坯尺寸φ30×105㎜,材料45#钢,1号刀:粗精车外圆刀(90°右

偏刀),2号刀:切断刀(刀宽4㎜),3号刀:外螺纹车刀(60°)

6.零件图工艺分析

(1)技术要求分析。

如图(4)所示,零件包括复杂的外形面,外沟槽,外圆锥,半球体,圆弧

面的加工。

其中工件的外圆尺寸精度和表面粗糙度的要求很高。

零件材料45#钢,无热处理和硬度要求。

(2)确定装夹方案,定位基准,加工起点,换刀点。

用三爪自定心卡盘夹紧定位,加工

起点和换刀点能够设为同壹点,(即:G00X100.Z100.)。

(3)制定加工方案,确定各刀具及切削用量。

如下图:

3.数值计算

(1)设定程序原点,以工件前端面和轴线的交点为程序原点建立工件坐标系,当工件要调头车削时,也同样以前端面和轴线的交点为程序原点建立工件坐标系。

工件加工程序起始点和换刀点都设在(X100.,Z100.)位置点。

(2)计算螺纹切入的深度:ap=1.25×P。

(3)暂不考虑刀具刀尖圆弧半径对工件轮廓的影响。

4.工件参考程序。

(4)工件的参考程序。

(5)工件的参考程序。

第五节数控车工操作工(中级)课题Ⅴ

壹、实训图纸

如下图所示,已知毛坯为φ40×112的45钢,要求编制数控加工程序且完成零件的加工。

7.如图(5)所示,毛坯尺寸φ40×96㎜,材料45#钢,1号刀:粗精车外圆刀(90°右偏

刀),2号刀:切断刀(刀宽5㎜),3号刀:外螺纹车刀(60°)

8.零件图工艺分析

(1)技术要求分析。

如图(5)所示,零件包括复杂的外形面,外沟槽,外圆锥,半球体,圆弧

面的加工。

其中工件的外圆尺寸精度和表面粗糙度的要求很高。

零件材料45#钢,无热处理和硬度要求。

(2)确定装夹方案,定位基准,加工起点,换刀点。

用三爪自定心卡盘夹紧定位,加工

起点和换刀点能够设为同壹点,(即:G00X100.Z100.)。

(3)制定加工方案,确定各刀具及切削用量。

如下图:

3.数值计算

(1)设定程序原点,以工件前端面和轴线的交点为程序原点建立工件坐标系,当工件要调头车削时,也同样以前端面和轴线的交点为程序原点建立工件坐标系。

工件加工程序起始点和换刀点都设在(X100.,Z100.)位置点。

(2)计算螺纹切入的深度:ap=1.25×P。

(3)暂不考虑刀具刀尖圆弧半径对工件轮廓的影响。

4.工件参考程序和加工操作过程

(6)工件的参考程序。

(7)工件的参考程序。

第六节数控车工操作工(中级)课题Ⅵ

壹、实训图纸

如下图所示,已知毛坯为φ45×102的45钢,要求编制数控加工程序且完成零件的加工。

9.如图(6)所示,毛坯尺寸φ45×102㎜,材料45#钢,1号刀:粗精车外圆刀(90°右

偏刀,刀尖角35°),2号刀:切断刀(刀宽4㎜),3号刀:外螺纹车刀(60°)

10.零件图工艺分析

(1)技术要求分析。

如图(6)所示,零件包括复杂的外形面,外沟槽,外圆锥,圆弧面的加工。

其中工件的外圆尺寸精度和表面粗糙度的要求很高。

零件材料45#钢,无热处理和

硬度要求。

(2)确定装夹方案,定位基准,加工起点,换刀点。

用三爪自定心卡盘夹紧定位,加工

起点和换刀点能够设为同壹点,(即:G00X100.Z100.)。

(3)制定加工方案,确定各刀具及切削用量。

如下图:

3.数值计算

(1)设定程序原点,以工件前端面和轴线的交点为程序原点建立工件坐标系,当工件要调头车削时,也同样以前端面和轴线的交点为程序原点建立工件坐标系。

工件加工程序起始点和换刀点都设在(X100.,Z100.)位置点。

(2)计算螺纹切入的深度:ap=1.25×P。

(3)暂不考虑刀具刀尖圆弧半径对工件轮廓的影响。

4.工件参考程序

(8)工件的参考程序。

(9)工件的参考程序。