高速线材轧机概述PPT(共 34张)

- 格式:ppt

- 大小:1.79 MB

- 文档页数:35

![高速线材轧机[资料]](https://uimg.taocdn.com/8cf49bb3caaedd3382c4d346.webp)

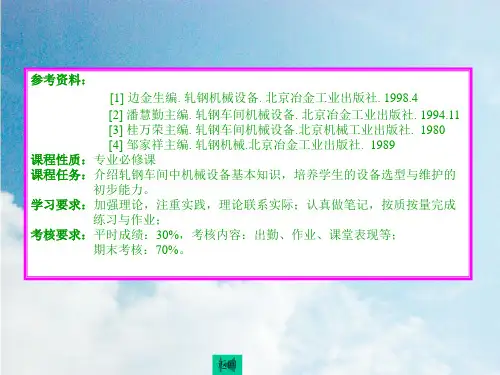

高速线材轧机[资料]高速线材轧制生产工艺概高速线材轧机的产品线材的定义自20世纪60年代中期高速线材轧机及扎后空冷技术问世以来,随着线材生产技术本身的日趋完善和相关技术的进步,高速线材轧机的产品在品种规格范围,盘重,尺寸精度,表面及内在的质量上比以往的线材轧机产品有长足进步,能更好的满足经济和技术发展的需要。

线材的概念线材是热轧材中断面尺寸最小的一种,由于轧钢厂需要将线材在热状态下圈成盘卷并以此交货故称为盘条。

高速线材的规格规格:高速线材轧机以其合理的孔型系统和高适应性的机电设备及布置方式,使其产品规格范围远比常规线材轧机的大。

一些带有盘条作业线的高速轧机生产直径范围为5.5,60mm线材的用途用途线材不仅用途很广而且用途也很大,它在国民经济各部门占有重要地位。

据有关资料统计,各国线材产量占全部热轧材总量的5.3,~15.3,.美国约占5,,日本约占8,,英国约占9,,法国约占14,,我国约占20,左右。

线材的用途概括起来可分为两大类:一类是线材产品直接被使用,主要用在钢筋混凝土的配筋和焊接结构构件方面,另一类是将线材产品直接被使用,主要用是通过拉拔成为各种钢丝,再经过捻制成钢丝绳,或再经编制成钢丝网;经过热锻或冷锻成铆钉;经过冷锻用滚压成为螺栓,以及经过各种切削加工及用热处理制成机器零件或工具;经过缠绕成型用热处理制成弹簧等等。

高速线材轧机生产工艺特点高速线材轧机的发展是由改造线材轧机的精轧机组和控冷工艺开始的。

高速轧机生产技术成熟以后有广泛的应用于小型和线材轧机的改造,这是因为无扭精轧机组无论是在生产效率上,还是产品质量上都大大优于横列式轧机,即使在较低速度范围内使用也优于横列式轧机。

通常高速线材轧机的工艺特点可以概括为连续、高速、无扭和空冷,其中高速轧制是最主要的工艺特点。

大盘重高精度性能优良则是高速线材轧机的产品特点。

高速度轧制的意义在高速线材轧机的轧制速度取得突破性进站以后,人们仍在追求实现更高的轧制速度。

高速线材轧机特点及应用高速线材轧机工艺要求及应用摘要:我厂高速线材车间精轧机组采用了摩根第五代10机架布置形式;介绍了该线的工艺特点和轧制速度轧辊辊缝的设定、调整原则,成品精度目前已达到国标C级精度要求。

1、绪论:我厂高速线材生产线其预精轧机、精轧机、夹送辊和吐丝机等关键设备是从摩根公司引进的,电控系统编程由北京钢铁设计总院完成,轧机电控系统的硬件是从西门子公司已引进的。

设计年产量为63万吨,坯料为150mm×150mm×12000mm连铸方坯。

产品大纲为:¢5.5~¢20.0mm光面盘条和¢6.0~¢16.0mm带肋钢筋盘条。

生产钢种为碳素结构钢、优质碳素结构钢、合金结构钢、冷墩钢、弹簧钢、焊条钢和建筑用钢,该生产线精轧机组采用摩根公司最新第五代10机架布置形式,由摩根公司提供预精轧机后高速区设备的设计;北钢院完成粗中轧、炉区、收集区的设备、厂房及土建等工厂设计;加热炉由北岛能源公司完成。

2、工艺特点:2.1工艺设计特点:鑫轧厂高速线材车间轧机由全连续无扭28架轧机组成,其中粗中轧区共有12架闭口轧机,直流电机单独传动,平立交替布置,轧机组成为:¢550mm×4+¢450mm×5+¢350mm×3;预精轧机组为2架¢350mm闭口轧机和4架¢285悬臂式轧机组成,直流电机单独传动;精轧机由5架¢230轧机和5架¢160mm轧机组成,由一台交流电机通过一台增速箱驱动。

工艺流程:150mm×150mm连铸坯——热装或冷装上料——辊道输送,测长、称重后入炉——推钢式加热炉——出炉辊道——(预留高压水除鳞)——1#~6#粗轧机——1#飞剪切头、碎断——7#~12#中轧机——2#飞剪切头、尾、碎断——13#~18#预精轧机(其中14#~15#轧机间设一侧活套,其余共设5个立活套)——1#预水冷箱——2#预水冷箱——1#夹送辊——3#飞剪切头、尾、碎断——2#侧活套——19#~28#精轧机——1A、1B水冷箱——2#夹送辊——吐丝机——斯太尔摩风冷线——集卷P&F运输冷却线——检查、取样、修剪——打捆——称重、挂标牌——卸卷——入库。

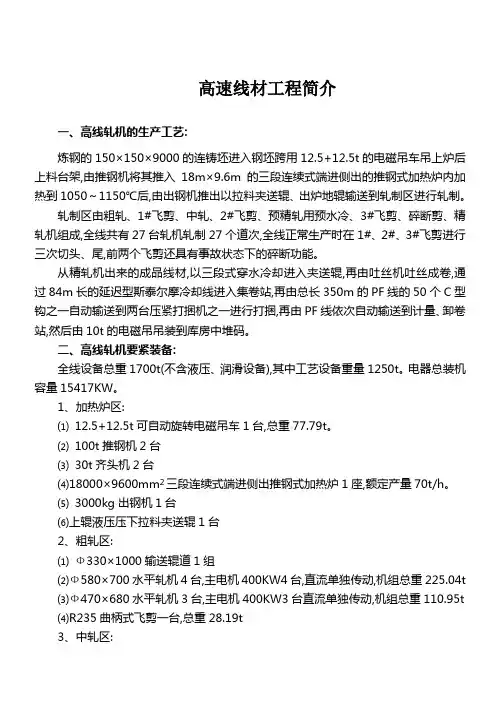

高速线材工程简介一、高线轧机的生产工艺:炼钢的150×150×9000的连铸坯进入钢坯跨用12.5+12.5t的电磁吊车吊上炉后上料台架,由推钢机将其推入18m×9.6m的三段连续式端进侧出的推钢式加热炉内加热到1050~1150℃后,由出钢机推出以拉料夹送辊、出炉地辊输送到轧制区进行轧制。

轧制区由粗轧、1#飞剪、中轧、2#飞剪、预精轧用预水冷、3#飞剪、碎断剪、精轧机组成,全线共有27台轧机轧制27个道次,全线正常生产时在1#、2#、3#飞剪进行三次切头、尾,前两个飞剪还具有事故状态下的碎断功能。

从精轧机出来的成品线材,以三段式穿水冷却进入夹送辊,再由吐丝机吐丝成卷,通过84m长的延迟型斯泰尔摩冷却线进入集卷站,再由总长350m的PF线的50个C型钩之一自动输送到两台压紧打捆机之一进行打捆,再由PF线依次自动输送到计量、卸卷站,然后由10t的电磁吊吊装到库房中堆码。

二、高线轧机要紧装备:全线设备总重1700t(不含液压、润滑设备),其中工艺设备重量1250t。

电器总装机容量15417KW。

1、加热炉区:⑴12.5+12.5t可自动旋转电磁吊车1台,总重77.79t。

⑵100t推钢机2台⑶30t齐头机2台⑷18000×9600mm2三段连续式端进侧出推钢式加热炉1座,额定产量70t/h。

⑸3000kg出钢机1台⑹上辊液压压下拉料夹送辊1台2、粗轧区:⑴Ф330×1000输送辊道1组⑵Ф580×700水平轧机4台,主电机400KW4台,直流单独传动,机组总重225.04t⑶Ф470×680水平轧机3台,主电机400KW3台直流单独传动,机组总重110.95t⑷R235曲柄式飞剪一台,总重28.19t3、中轧区:⑴Ф475×680轧机2台,平立交替布置,主电机500KW 2台直流单独传动,机组总重77.75t⑵Ф330×600轧机4台,平立交替布置,主电机500KW 4台直流单独传动,机组总重73.63t⑶回转式飞剪1台,总重20.23t4、预精轧区:⑴立式活套4个,总重9.16t⑵Ф275×95悬臂式辊环轧机4台,平立交替布置,主电机500KW4台直流单独传动,机组总重28.5t⑶穿水冷却箱1组⑷轧件输送导槽组5、精轧区:⑴回转式飞剪1台,自动回转式转辙器1台,总重6.94Tt⑵带夹送辊的碎断剪1台,总重2.79t⑶水平活套1个⑷Ф210×72德马克型15°/75°高速无扭精轧机组,共10台轧机,由3台1250KW 直流电机串联集体传动,机组总重92.05t6、精整区:⑴3组水冷箱总长38米,总重14.31t⑵带夹送辊的吐丝机1台总重10.50t⑶带保温罩延迟型斯泰尔摩冷却线1条,长度84.645m,总重266t⑷全自动集卷站一个,包括集卷筒1个,双臂芯轴1套,运卷小车1台⑸PF线,全长350m,共有50个C型钩,总重120t⑹液压式半自动打捆机2台⑺盘卷称量装置1套⑻卸卷机1套7、液压与润滑设备:⑴粗轧与中轧液压、润滑站各1个⑵预精轧及中轧液压、润滑站各1个⑶集卷、打捆、称量卸卷、加热液压站各1个8、水处理:⑴旋流沉渣池1座,平流池2座⑵净循环水处理系统1套⑶浊循环水处理系统1套9、装备水平:全线设备中,钢坯电磁吊为全国先进水平,预精轧、精轧机所用油膜轴承为国外进口,全线液压与润滑油脂全部为国外进口,精整线装备为国内一流。