高速线材精轧机组孔型系统的研究与应用

- 格式:pdf

- 大小:1.20 MB

- 文档页数:7

第七篇高速轧机主控台控制操作技术第一章主控台操作分工与操作技术素质要求主控台是控制全轧线生产的中心操作室,是全厂的中央信息处理站,在高速线材轧机的连轧控制中,主控台对轧制的正常顺利进行起着关键作用。

下面以某钢厂高速线材轧机的主控台为例进行介绍。

一、主控台所管辖的区域设备主控台所管辖的区域设备有:(1)粗轧机组、中轧机组、预精轧机组、精轧机组以及夹送辊、吐丝机。

(2)粗轧机组后的飞剪、预精轧机组前的事故卡断剪、精轧机组前的飞剪、事故卡断剪及轧制平台下的事故碎断剪。

(3)轧线上所有活套控制器。

(4)轧制平台下载运废料的振动运输机。

二、主控台的职能与控制对象主控台的职能与控制对象有:(1)设定、调用、修改轧制程序。

(2)控制上述所有轧制区设备的动作及运行。

(3)监控轧制区的轧制过程,实现轧制工艺参数和程序控制最优化。

(4)控制轧机各机组的轧辊冷却水开与闭。

(5)组织、协调轧制生产工艺,保证生产的正常进行。

(6)担负轧制生产线的日常生产信息传递,进行轧制区物料跟踪方面的操作。

(7)有关生产数据报表的记录与汇总。

(8)监视全生产线的机械、电气、能源介质供应系统的设备运行状况与故障显示。

三、主控台与生产调度室及各操作台(点)的分工和关系1、主控台与生产调度室的关系主控台主要负责生产线上轧制生产的组织与协调,即偏重于轧钢生产人员本身的内部指挥;生产调度室主要负责轧制生产的总体指挥与协调,它的任务有:与公司总调系统的对口联系,与水、电、风、气等外部能源介质供应单位的联系,对高速线材厂(车间)3个专业(轧钢、电气、机修)的指挥与协调,即偏重于轧钢外部的联系。

2、主控台与各操作台(点)的关系根据高速线材生产工艺流程特点,一般说来,轧制生产线上配置有 5个操作台:入炉操作台(负责原料区原料的入炉与计量);加热出钢操作台(负责加热炉加热工艺操作和出钢操作);主控台(负责轧制区的轧制生产工艺操作和轧钢生产协调);冷却控制台(负责冷却工艺操作);卸卷操作台(负责成品盘卷的称量,标牌打印,卸卷等操作)。

棒线材轧机计算机辅助孔型设计工艺软件开发张钊楷;杜晓钟【摘要】计算机辅助设计发展以前,棒线材轧辊孔型形状参数以及其相关力能参数计算非常耗时而且复杂.本软件基于“两圆夹一扃”的方法进行孔型形状参数的设计,通过乌萨托夫斯基方法等计算宽展,利用试验确定艾科隆德方法和西姆斯方法计算力能参数,依托C++语言进行程序开发,其目的在于大幅度提高设计结果的精度,降低计算时间,准确的做出孔型图.通过对某厂22道次线材轧机的数据进行采集和计算,对本软件进行验证.结果表明软件具有良好的可靠性和严密性.【期刊名称】《太原科技大学学报》【年(卷),期】2015(036)006【总页数】6页(P465-470)【关键词】孔型设计;计算机辅助设计;棒线材轧制;工艺软件【作者】张钊楷;杜晓钟【作者单位】太原科技大学重型机械教育部工程研究中心,太原030024;太原科技大学重型机械教育部工程研究中心,太原030024【正文语种】中文【中图分类】TG332.2随着科学技术的发展,计算机的广泛应用,工程设计由手工完成变为由计算机辅助完成,孔型设计也必然走同样的发展道路[1]。

计算机辅助孔型设计在这些年间的发展,随着客户市场的多元化,也要求轧钢企业具有快速的响应能力,也就要求计算机辅助孔型设计软件具有满足新产品要求和适应实际生产环境变化的能力。

这样就需要更全面的孔型设计软件来满足现代棒线材轧钢企业的柔性管理[2]。

崔彦洲[3]等人开发的棒材CARD软件,利用一维搜索法对棒材轧制孔型系统进行优化设计,贾丽娜[4]等人利用以等轴断面插非等轴断面的方法开发的棒材连续切分轧制计算机辅助孔型设计软件,余万华[5]等人以孔型设计实际经验为基础开发的计算机辅助孔型设计系统,吕立华[6]等人以轧制能耗最小为目标开发的计算机辅助螺纹钢孔型设计系统,唐文林[7]等人在简单断面型钢计算机辅助优化设计的研究中也开发了以轧制能耗最小为优化目标的系统。

此软件使用Microsoft Visual Studio 2008作为编译器。

高速线材精轧机组安装使用说明书制造单位:哈尔滨广旺机电设备制造有限公司设备图号: ZJF90d00使用客户:出厂日期:目录第一章、技术说明 (2)第二章、设备安装调整 (4)第三章、设备的使用维护与更换 (7)第四章、常见故障及排除 (13)第五章、附件 (14)精轧机组是高速线材车间的重要设备,为了保证精轧机组正常运转,用户须了解机组的性能、安装、运行与日常维护等基本常识。

本说明书就以上几个方面作了简单的介绍,用户在安装、使用机组前请先阅读本手册。

本说明书供武安文煜高线专用。

第一章技术说明一、设备用途本精轧机组为摩根五代顶交45°无扭重载高速线材精轧机组,图纸由国内设计转化完成。

本机组通过10机架连续微张力轧制,将上游轧机输送的轧件,轧制成φ5.5-φ20mm的成品线材。

二、设备主要性能参数1. 工艺参数:●来料规格:φ17—φ22mm●来料温度:>900℃●成品规格: φ5.5-φ20mm●主要钢种:碳钢、优质碳素钢、低合金钢、合金钢、焊条钢、冷镦钢等●第10架出口速度:≤95m/s(轧制φ6.5规格时)2. 设备参数:●机组组成:∅230轧机(5架)、∅170轧机(5架)、增速箱、大底座、挡水板与防水槽、缓冲箱、保护罩、联轴器、精轧机组配管等。

●机架数量: 10架(1-5架为∅230轧机,6-10架为∅170轧机同种规格的轧辊箱可以互换)●布置方式:顶交45°,10机架集中传动●辊环尺寸:∅230轧机:∅228.3/∅205×72mm∅170轧机:∅170.66/∅153×57.35/70mm ●传动电机: AC同步变频电机,功率: 5500kW●振动值:≤4.5 mm/s●噪音:≤80dB(距轧机1.5米处)●机组总速比(电机速度/装辊转速)见下表:●机组润滑方式:稀油集中润滑油压: 0.35MPa(点压力)总耗量:1200L/min油品: Mobil 525清洁度:10μ供油温度:38°C -42°C●保护罩液压系统:工作压力:15MPa系统流量:20 l/min●装辊工作压力:高压45 MPa -49.5MPa,低压22 MPa -25 MPa●卸辊工作压力:最大70MPa第二章设备安装调整一、安装调整顺序●将机组底座、增速箱、和主电机初步就位。

油膜轴承油在高速线材轧机上的应用摘要:随着世界冶金工业的迅速发展,钢板、棒材高速轧机和摩根无扭高速线材轧机被逐渐广泛采用。

目前轧机线速度可达120m/ s。

这对传动系统提出了相当高的要求,通常高速轧机采用油膜轴承作为支撑,以承受高速大转矩负荷。

为保障轧机油膜轴承在苛刻工况条件下长周期运转,国外开发了与常规传动装置润滑油要求完全不同的新型油品油膜轴承油。

关键词:油膜轴承油;高速线材轧机冶金工业使用的高速线材精轧机机械传动复杂,精度高,速度快,其集中润滑系统(包括轴承、齿轮等)需要专用的油膜轴承润滑油。

现代大型轧机,特别是具有板型、板厚自动控制的大型板、带连轧机大都采用油膜轴承,轧机油膜轴承属于径向滑动轴承,它是利用锥套和衬套之间的设计间隙形成合理的油楔进行工作,当锥套与轧辊一起运转时,将润滑油卷吸进锥套和衬套之间的楔形间隙内形成油膜,以承受轧机工作载荷。

一、油膜轴承油的研制高速线材精轧机油膜轴承一般用做轧辊的支撑辊,工况极为恶劣,精轧机转速达1.5 万转以上,一方面速度和负荷变化大、冲击震动大,动压油膜形成难以稳定,易造成干摩擦或边界润滑,易磨损轴承;另一方面在冷却水飞溅、氧化铁皮多、环境温度高等条件下工作,外界污染物(水、汽、粉尘等)不可避免地进入润滑系统,使油质污染,甚至乳化,降低了油膜强度,造成轴承非正常磨损。

高速线材精轧机高压冷却水是精轧机油膜轴承油的主要污染源。

含水量对油品性能影响极大,一般水份为25% 时,油品的粘度成倍增加,使50% 油品成半流体状。

工业水的进入还增加了机械杂质,易堵塞过滤器和加速油品氧化。

冷却水总硬度对润滑油性能也有影响,一般来说,水的总硬度越高,PH 值越大,水质越差,使油品易于乳化,对抗乳化性能越不利。

根据精轧机油膜轴承油的使用工况,精轧机油膜轴承油应具有良好的粘温性能、优异的抗乳化性能、足够的抗磨性能和极压性能、良好的防锈防腐性能、氧化安定性能和抗泡性能等综合性能。

浅析活套控制在高速线材中的应用摘要:活套控制是现代轧钢工艺中非常重要的控制手段,活套控制可以提高轧钢的安全性和稳定性,可以有效提高企业的生产质量和效率。

活套控制可以防止拉钢、堆钢问题的出现,有效的控制张力。

本文讨论了高速线材生产中活套控制发挥作用的原理和方式,并就可能出现的故障和问题进行了探讨。

关键词:活套控制;高速线材;故障活套控制被广泛的应用于现代轧钢技术中,以实现连轧的自动控制。

活套控制可以利用活套扫描仪对两台相邻机架间的过剩材料进行扫描,通过过剩材料的弧形曲线轧件高度来测量活套的长度,再对比实测的活套高度和已经设定好的活套高度,自动对各相邻机架的速度进行调整,以便保持活套测定数值和设定数值的一致性。

现代高速线材生产有无扭、高速、连续、无张力等特点,而确保轧制高质量的进行的条件则是保证各机架间“金属秒流量”的相等。

在实际操作中,由于轧辊的磨损程度、材料的温度及冲击载荷引发的速度波动等因素的存在,理论上就无法实现机架间的“金属秒流量”相等。

为了满足这一要求,必须在高速线材轧制生产线中引用活套控制对轧机进行调节,活套控制应用于高速轧制中,可以有效的对生产线上的产品的质量、产量和成材率进行控制。

可以看出活套控制在整个高速线材生产中的重要地位,因此,必须确保活套控制的精度。

一、活套的概念活套指的是自动控制系统调节相邻机架速度,使得机架间产生的能够动态保持的弧状过剩材料。

活套一般由活套台、支撑辊、起套辊、气动系统(电机)和活套扫描仪五个部分组成,这当中起导向和支撑作用的是支撑辊和起套辊,活套扫描仪对活套的高度进行测量,气动系统(电机)则负责控制起套辊的起落,具体如图1所示。

图1 活套结构简图活套在高速线材无张力轧制中发挥着非常重要的作用,活套的存在解决了轧制过程中,材料出现堆拉的问题。

当相邻机架间材料数量减少时,活套通过调节套高让套高也随之减少,起到一个缓冲的作用,以防止材料出现拉伸影响到材料尺寸的精确性。

高速线材精轧机滚动导卫常见失效原因分析及解决措施刘可可(线材事业部)0前言线材事业部二高线精轧机组采用10架次45度无扭轧机机型,并在椭圆轧件进入圆孔型时使用滚动导卫,滚动导卫的作用是保证轧制过程中轧件的顺利咬入和轧制的顺利进行。

目前,二高线Ф6. 5mm热轧盘圆的成品速度可达85m/s以上,精轧机组的导卫导辊也在超高速下运行,因此对滚动导卫的要求也较高,对滚动导卫的维护和保养尤其重要。

1精轧机滚动导卫失效原因分析滚动导卫由导卫盒、导卫板、支臂、导辊、轴承、鼻锥等部件组成。

造成滚动导卫失效的主要原因是导辊、轴承、导卫板等零部件过早失效。

其中以导辊失效最为常见,轴承次之,导卫板失效极少发生。

故以下主要侧重分析导辊和轴承过早失效的原因,并提出改进措施,从而保证滚动导卫的使用寿命有大幅度的提高。

1.1水冷导辊在轧制中直接与轧件接触,此时轧件温度在1000℃以上,导辊过热会加速其磨损,通过热传导使导辊内的轴承受热膨胀,造成轴承烧毁,无法正常使用,所以导辊的冷却非常重要。

1.1.1冷却水水压控制不当相关研究证明,冷却水水压一般应维持在0.5 MPa[1]。

如果水压太大,当冷却水打到导辊表面时会被弹出来,起不到好的冷却效果;当冷却水水压小于0.5MPa时,由于水压小,冷却水无法冲破导辊表面蒸汽膜,造成冷却效果不佳。

1.1.2冷却水水质有问题由于水中含有油和其他杂质,造成导辊冷却不够,引起导辊过热,加速其磨损。

不仅如此,通过热传导使轴承受热膨胀,造成轴承烧毁,使导卫无法继续正常使用。

1.1.3冷却水喷射口堵塞冷却水在循环使用的过程中,水中含有大颗粒的杂质,造成喷射口堵塞,或者轧件表面脱落的氧化铁皮堵塞喷射口,引起导辊冷却不充分。

无论以上是哪个原因造成导辊冷却不好,都会引起导卫使用寿命降低,因此一定要加以重视,找出解决措施。

1.2油气油气是保证导辊轴承正常工作的一个关键因素,它直接作用于轴承,以满足轴承润滑的需要。

活套在高速线材生产中的应用摘要本文主要介绍了高速线材生产过程中活套的工作原理,控制思想以及活套的调试和故障处理。

1前言保证连轧制过程正常进行的条件是各机架在单位时间内的“秒流量”完全相等。

但在轧制过程中,由于坯料尺寸的波动,轧件温度的波动,轧辊孔型的磨损因素存在,以及计算和调整的误差等,从理论上确定的轧辊转速往往不能实现各架轧机金属秒流量相等,而会出现堆钢或拉钢现象。

为避免轧制过程中的堆、拉钢,就必须对各机架的轧辊转速进行动态调节,使轧制过程尽可能良好地实现金属秒流量相等。

轧辊转速的动态调节方式有微张力控制和活套控制2种。

高速线材厂1~11#机架采用微张力轧制,11#~精轧机采用活套控制,其中11#与12#、12#与13#、14#与15#、15#与16#/16#与17#之间采用立活套,13#与14#、17#与精轧机之间采用水平活套。

2活套的作用于组成通过自动控制系统调节相邻机架的速度,使机架之间产生“多余”轧件,这些“多余”轧件在起套装置辅助支撑下形成并动态保持弧形的套装物,这个套状物就称为活套。

活套可以实现无张力轧制。

所谓无张力轧制,即是在轧制过程中,机架间轧件不存在堆拉关系。

这是通过改变活套存储量来实现的,当相邻两机架间轧件受拉时,套量减小,可起缓冲作用,防止机架间产生张力,免使轧件断面拉缩,影像轧件尺寸的精度,另一方面可以吸收过量的轧件,防止堆钢事故发生。

但活套的套量调节范围是有限的,当相邻机架速度匹配过分不合理或其他原因而引起套量偏差太大。

自动控制系统将来不及或无法调节。

活套按形状可分为水平活套和立活套,水平活套主要用于机架间跨度较大的场合。

活套包括活套台、导槽、四个支撑辊、起套辊及活套扫描仪几部分。

其中支撑辊、起套辊起着轧件的导向和支撑作用。

结构简图1所示3活套控制原理活套控制是通过改变与活套有关的机架速度来实现的。

活套等于活套入口处轧件速度与出口轧件速度之差的积分,当入口速度大于出口速度时,套量就增加,反映在套高逐渐升高,反之套量就逐渐减少,套高降低,相等时套量、套高不变。

包钢长材厂高速线材减定径机组项目研究【摘要】:本文通过对包钢长材厂现状及目前市场对线材产品的质量要求进行分析,结合高速线材减定径机组的设备技术优点,提出了减定径机组项目实施的必要性。

【关键词】:高速线材技术改造减定径机组Research on Reconstruction Project about Reducing sizing mill In Wire and Bar Plant of Baotou SteelLEI Hu, LIU Qi,ZHAO Zhi Xin(1、Wire Plant of Steel Union Co.Ltd.Baotou Steel(Group)Corp., Baotou 014010, Nei Monggol,China)Abstract:Based on the analysis of the present situation and the quality requirements of the wire products in Wire and Bar Plant of Baotou Steel,Combined with the high speed wire rod unit eqiuipment technical advantages of Reducing sizing mill.Key word:high-speed wire bar ,Technical innovation,Reducing sizing mill1 前言包钢高速线材生产线是包钢“八五”末期的三大重点工程之一,该生产线经过近二十多年的运行,设备精度下降,自动化控制系统急需升级,产品尺寸精度和性能已不能满足下游高端用户的需求。

近十多年来随着技术进步、市场需求和节能环保的不断提高,高速线材轧机技术也有了不少新的发展,例如:①精轧机普遍重型顶交结构。

②8+2或8+4精轧机及其衍生的减定径机技术[1]。

轧钢棒线材生产技术创新研究【摘要】钢铁工业的飞速发展,为用户提供了充足的钢铁产品,使得国内钢材市场逐渐由卖方市场向买方市场过渡。

为了提高市场竞争能力,必须在提高产品质量的同时,降低生产成本,加大企业技术进步,大胆应用近年来出现的新技术、新设备、新工艺,这无疑是增强其竞争能力的有效手段。

棒线材生产已有 200 多年的历史。

尽管板带钢产品比重迅速增加,其生产技术日趋完善,生产成本显著下降,但是棒线材产品仍然占据其独有而不可取代的地位。

正是由于这个原因,其生产技术发展水平正日新月异地飞速发展。

本文主要针对轧钢棒线材生产技术问题进行分析和讨论,望与同行之间交流探讨。

关键词:钢材生产;轧钢技術;棒线材;新技术1轧钢棒线材市场现状目前我国棒线管材行业企业的技术装备水平得到较大提高,特别是二十世纪九十年代以来,我国钢铁工业获得了长足进步:新建的一大批具有世界先进水平的大型高炉、大型转炉和电炉、炉外精炼、连铸、热连轧、冷连轧、涂镀层生产线、冷轧硅钢生产线、高速线材轧机、连续小型棒材轧机的建成投产等,使我国棒线材管行业的装备水平有了显著提高。

特别是我们正在进行的为配合我国家电、轿车、石油、建筑、造船等行业走向世界,钢铁行业“十五”技术改造完成后,再经过“十一五”的努力,我国整个棒线材管工业的工艺和装备水平将会发生新的质的飞跃。

2轧钢棒线材生产工艺概述我国钢铁行业“量喜质忧”现状,表明了相对炼铁和炼钢技术而言,现有的轧钢技术发展相对落后。

因此,加强轧钢技术研究和轧钢专用设备研发,对提升我国钢材整体质量乃至推动钢铁工业进步具有十分重要的意义。

轧钢技术环节,轧钢技术水平和特点主要体现在提高产品质量及附加值、提高生产效率、扩大产品品种、降低成本、节能降耗和环保等方面,以满足下游领域对钢材质量的严格要求。

因此,轧钢技术水平和装备等级是钢铁企业提高产品质量和降低能耗的一个重要环节。

第一,有利于提高钢材质量。

通过精确设计和提高轧机导卫装置装备水平能最大限度解决现有钢材产品在外形、尺寸(直径)等方面存在的问题;通过测径、测温、智能控制轧制系统的研发和装备投入能够大幅降低现有钢材产品在尺寸、面瑕疵方面存在的问题。

金属轧制工(中级+高级)理论复习题100题(含答案)一、单项选择(第1题~第80题。

选择一个正确的答案,将相应的字母填入题内的括号中。

每题1分,满分80分。

)1、热轧钢的含义是()。

A、在再结晶温度以下进行的轧制B、在再结晶温度以上进行的轧制C、在A1线温度以下进行的轧制D、在A1线温度以上进行的轧制2、轧辊硬度通常是指轧辊表面的工作硬度,它决定轧辊的()。

A、耐热性B、耐磨性C、耐冲击性D、耐蚀性3、使轧件轧出轧机后往上翘的轧制方式是采取()。

A、上压力轧制B、下压力轧制C、等压力轧制D、差异轧制4、形状特殊的孔型在轧制过程中,迫使金属有较大宽展。

这种宽展称为()。

A、自由宽展B、限制宽展C、强迫宽展D、特殊宽展5、碳化钨辊环冷却时,水的PH值应()。

A、低于7B、低于5C、>=7D、只有等于76、坯料存在下列哪种缺陷时可能会导致轧件头部开裂()。

A、皮下汽泡B、表面汽泡C、表面结疤D、内部裂纹7、碳素钢随着含碳量的增加,钢的()。

A、强度降低而硬度提高B、强度提高而硬度降低C、强度和硬度均提高D、强度和硬度均降低8、随着轧制温度的变化,在同一调整条件下,轧辊之间的辊缝也有所不同,这是因为钢料的温度愈低,作用在轧辊的压力()。

A、愈大B、不变C、愈小D、先减小后增大9、加热温度偏高,时间偏长,会使奥氏体晶体粒过分长大,引晶粒之的结合力减弱,钢的机械性能变坏,这种缺陷称为()。

A、过烧B、热脆C、过热D、脱碳10、低合金钢、低碳钢在高线粗轧机最佳开轧温度分别为()。

A、900℃,900℃B、900℃,850℃C、850℃,850℃D、900℃,1050℃11、在轧辊调整范围较大的轧机上传动轴一般采用()。

A、万向接轴B、梅花接轴C、弧型齿接轴D、直型齿接轴12、下列哪种说法是错误的。

()A、轧件尺寸与孔型尺寸相同B、轧制力与轧辊材质有关C、宽展量与压下量有关。

D、咬入角与摩擦系数有关13、凡是一切能引起轧件和轧辊间磨擦系数增大的因素,都能使宽展()。

高速线材精轧机组孔型系统的研究与应用杨茂麟,吴经理,吴俊(首钢水城钢铁(集团)有限责任公司,贵州六盘水553028)

摘要:本文根据水钢轧钢厂二高线实际生产情况,通过分析该生产线孔型多系列的特点,将3套基本孔型系列设计为1套孔型系列,解决了二高线更换规格时间长、辊环库存量大等问题。关键词:孔型系统;优化改进;精轧机组;导卫

StudyandApplicationonPassSystemofFinishingMillGroupforHighSpeed

Wire

YANGMao—Lin.WUJing.Li

(ShougangShuicheng

Iron&Steel(Group)Co.Ltd.,Liupanshui553028,Guizhou,China)

Abstract:AccordingtopracticalconditionsofNo.2highspeedrollinglineinShuigang’srollingplant,byanalyzing

characteristicsofmultipassesandcombining3setsofbasicpassesintoonesetofpasses,thispapersolvedproblems

suchastoomuchtimespenttochangeproduct

sizeandlargenumbcrzofsparerollcollars.

Keywords:passsystem;optimizationandimprovement;finishingMillgroup;guider

1前言高速线材是钢铁产品的重要品种之一,广泛应用于建筑和工业制品,目前世界范围内线材年产量占世界钢材总产量的10%左右。我国是世界上线材产品产销量最大的国家,线材产量占世界线材产量的40%左右。经过近几年的发展,线材的产品品种和规格范围在不断扩大,产品质量有了飞跃性的提高,满足了经济发展的需求。我国已经成为线材生产和出口大国,生产技术和装备水平也属世界一流,现在国内还有一些钢铁企业正在准备建设高速线材轧机替代老式线材轧机,也有一些早期建设的高速线材轧机这几年正在酝酿更新改造,高速线材轧机技术在线材行业正在得到迅速普及。在钢铁行业处于同质时代的今天,各个厂家都在千方百计进行降本增效,减少备件采购的资金占有量,降低生产成本。首钢水城钢铁(集团)有限责任公司于2009年10月筹建高速线材生产线,2011年6月开始热负荷试车并生产。该高速线材生产线全线采用高速无扭轧制,主要生产普通碳素结构钢、优质碳素结构钢、合金结构钢、冷镦钢、弹簧钢、焊条钢等钢种。原料为150n3_ln×150IIlm×12

In的方坯,产品规格为光面盘条05.5~

20mln,螺纹钢筋a6~161131"1"1,年设计生产能力为50万t,速度为90m/s。

2高线孔型系统目前国内高速线材生产线精轧机孔型配置有两种‘11:(1)配置有减定径轧机的精轧机采用一套孔型,再通过减定径机组实现成品;(2)未配置减定径轧机的精轧机有多套孔型系统。2.1减定径孔型系统高速线材减定径机组紧接着精轧机组。减定径机组的主要作用是简化了孔型系统,减少了换辊时间。虽然减定径孔型系统仅通过调整减定径轧机辊缝值来实际各规格产品生产,但投资费用较高。

2.2未配置减定径轧机多孔型系统常规高速线材精轧机采用的未配置减定径轧机多孔型系统有MORGON型、DANIELI型和POMINI型,它们一般采用45~55个基本孔槽轧制905.5~20.Omm规格产品。2.3首钢水钢二高线孑L型系统首钢水钢轧钢厂第二高速线材生产线精轧机采用国产摩根V代轧机,前5架为8寸轧机,后5架为6

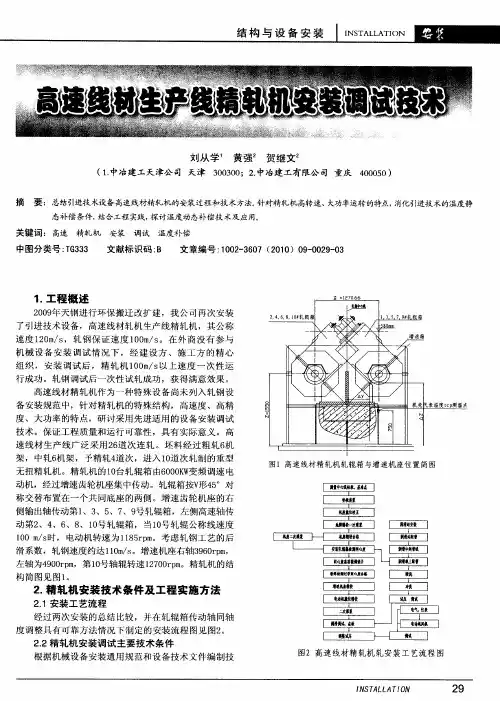

939寸轧机。该生产线1H~3H孔型采用箱形孔型系统,4V~18V、19”~28噪用常规的椭圆一圆孔型系统,其孔型配置见图1。

图1二高线孔型配置图从图1中可以看出,该精轧机组采用多套孔型系列,设计了3大系列,轧制所有规格产品,即05.5rnlll

孔型系列轧制05.5mm、07.Omm、08.5mm、09.Omm、ollmm,011.5mm、013.5mm、014.Omm、014.5mm;

06.0mill孔型系列轧制06.Omm、07.5mm、98.5mm、a12.Omm、015.Omm、015.5mm;a6.5rllin孔型系列轧制06.5mm、08.Omm,a10.Omm,010.5mm,012.5mm,013.Omm,a16.Omm,基本孔型为52个。结合轧钢厂两条高线设计现状,第二高速线材生产线主要轧制Q5.5mm盘圆、(p6.Omm盘圆及盘螺、(p6.5mm盘圆、(p8.Omm盘圆及盘螺、cplO.Omm盘圆及盘螺、cpl2.5mm盘圆等产品。在实际生产中,轧钢厂必须准备‘p5.5mm、Ip6.Omm、cp6.5mm规格3个系列的辊环与工艺件,且每一孔型系列还需准备3~4套辊环备件,从而造成资金积压;另外,Q5.5mm、cp6.Omm、(p6.5mm规格互换时,精轧机组10架需更换全部辊环,改轧时间长,不利于生产组织。

3孔型优化改进为了减少轧钢厂二高线产品规格更换时间和精轧机组辊环备件量,降低辊环消耗和提高轧机作业率,轧钢厂经过论证,决定对该生产线精轧孔型进行研究改进,以降低工艺影响时间,减少备件的采购资金。

3.1精轧孔型系统改进方案对原设计的孔型系列简单化,将3套孔型系列改进为一套孔型系列【2】,具体孔型配置见图2。二高线孔型系统优化改进后,有利于换规格后生产顺利进行,减少轧辊、辊环、导卫、轧槽更换次数,节约时间,提高轧机作业率及降低能耗。孔型统一能够降低轧辊、辊环、导卫总成等的库存量,节约备品备件费用,确保换规格后生产顺利进行,并减少轧线换品种、规格的调整、调试时间,简化轧制工序,降低生产成本【jJ。

3.2高线精轧连轧常数高线精轧机组是集体传动,只对1~2个机架的孔型进行重新设计,很难达到孔型系列优化目的。所以,需要对整个高速区域的孔型系列设计思路进行重新考虑和优化。在连续轧制中,轧件同时在2个或2个以上的机架中轧制,并且各架体积秒流量相等,被称为金属秒流量相等原则(图3),用公式(1)进行计算。图2二高线改进后孔型配置图图3连轧过程示意图V1‘Fl=V2・F2=……叫。’F。(1)

式中,

v1、V2,……,V。为第l,2,……,n道次轧件的出口速度,m/s;F1,F2,……,F。为第l,2,……,n道次轧件轧后的出口面积,mm2。将各机架轧辊工作直径D,轧辊转数N和轧件的前滑代人公式(1),则Fl・DrNr(1+S1)=F2・D2・N2。(1+S2)=……=Fn'Dn'Nn’(1+Sn)(2)式中:

Dl,D2,……,Dn为第1,2,……,n机架轧辊工作直径,mm;s1,s2,……,s。为第1,2,……,n道次轧件的前滑值;N1,N2……,N。为第1,2,……,n机架轧辊转数,r/rain。由公式(2)可知,影响连轧秒流量值变化的因素有轧件轧后断面积F,轧辊工作直径D,轧辊转数N和轧件前滑值S。对已有的集体传动轧机进行孔型优化时,由于各机架轧辊的转数已经确定并且固定不变,因此,要保持各机架秒流量相等,只有靠调整各机架轧件形状尺寸以及轧辊工作直径来解决。

3.3延伸配置在不改变现有设备功能和结构,以及不增加费用的前提下,主要通过在精轧机集中传动的恒定(见表1)情况,把精轧机不同孔型系列的产品延伸系数重新分配。

941表1精轧机组减速比及其比值精轧机组各架延伸系数的分配,除第一架外,大体上是均匀的,为满足多种规格产品的供料要求,在精轧机组第一道次椭圆孔型内的延伸系数波动范围比较大,一般为1.15~1.35。其他道次的延伸系数,在椭圆孔型和圆孔型中也有所不同,在椭圆孔型中延伸系数为1.23~1.29,在圆孔型中延伸系数为1.2l~1.27,Q5.5~6.5mm两规格精轧机组延伸系数见表2。

表2修改后代表规格精轧机延伸系数

从表2中可以看出,同一机组不同道次的椭圆孔型延伸系数的波动值为O.015~0.04,在同一机架次轧制不同产品时延伸系数的波动值为0.002—0.03;同一机组不同道次的圆孔型延伸系数的波动值为0.015~0.041,在同一机架次轧制不同产品时延伸系数的波动值为o.006。0.04。3.4孔型设计从图2中可以看出,用极少量的基本孔槽样板的孔型,经调整辊缝值后可以得到多种不同尺寸的孔型;用一组孔型系统,采取甩后部机架的方法,生产多种规格线材;该孑L型系列仅用了33个基本孔槽,就二高线现所轧规格孔型系列仅用了20个基本孔槽。3.4.1孔型参数【41将精轧机组18’~26等L型系统采用原设计的06.0illnl孔型系列,仅对26等L型进行了改进,具体孔型

参数如图4所示。印4.49

14.8919212247得’55h●————¨16.3223图4高线18#---26#孑L型系统

精轧机组278—284孔型系统仍采用原设计的05.5、06.0、o6.5mill孔型系列。

3.4.2轧线红坯尺寸及辊缝值以05.5mm规格为例,所有规格粗、中轧1H~8V红坯尺寸保持相同,工艺改动部分少,调整变化量少,从而提高试轧过程的平稳性,减少调试难度和试轧故障;从中轧9H轧机起,对各机架红坯尺寸和轧制速度进行了重新设计、调整,并重新制定各个规格9H至14V轧机的红坯尺寸及15“至28”轧机的辊缝值,见表3。

942

旃枣卫”萨岢铲