助焊剂成分比例表

- 格式:docx

- 大小:14.69 KB

- 文档页数:2

助焊剂成分比例表一、引言助焊剂是电子焊接过程中不可或缺的一种辅助材料,它能够降低焊接温度、提高焊接质量,保护焊接点等。

助焊剂的成分比例对焊接的效果起着至关重要的作用。

本文将介绍常见助焊剂的成分比例表,帮助读者更好地了解和选择适合的助焊剂。

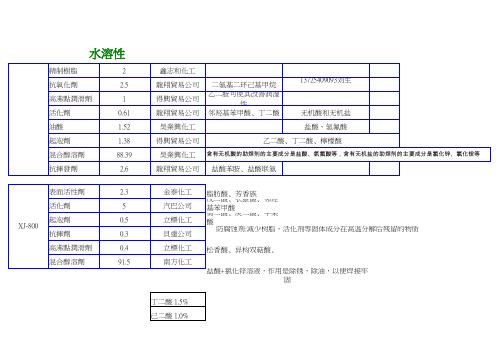

二、常见助焊剂成分比例表1. 钎焊助焊剂成分比例表- 焊剂粉末:30%- 粘合剂:20%- 溶剂:50%2. 焊锡膏助焊剂成分比例表- 焊剂粉末:15%- 粘合剂:40%- 溶剂:45%3. 焊锡丝助焊剂成分比例表- 焊剂粉末:20%- 粘合剂:30%- 溶剂:50%三、成分比例解析1. 焊剂粉末焊剂粉末是助焊剂的主要成分之一,它包含了多种物质,如活性剂、助剂等。

焊剂粉末的比例直接影响助焊剂的活性和焊接质量。

不同焊接材料和工艺要求会决定焊剂粉末的比例的大小。

2. 粘合剂粘合剂是将焊剂粉末固定在助焊剂基体上的关键成分。

粘合剂的比例决定了助焊剂的黏稠度和形态,影响着助焊剂的使用性能和施工效果。

3. 溶剂溶剂是助焊剂中的稀释剂,用于调整助焊剂的粘度和流动性。

溶剂的比例的大小会影响助焊剂的使用和存储稳定性。

四、助焊剂的选择和使用1. 根据焊接材料选择助焊剂不同焊接材料对助焊剂的要求不同,选择适合的助焊剂可以提高焊接质量和效率。

比如,焊锡膏适合在电路板上焊接细小元件,焊锡丝适合在焊接线路时使用。

2. 根据焊接工艺选择助焊剂不同的焊接工艺需要不同类型的助焊剂。

例如,手工焊接和机器焊接所需的助焊剂成分比例可能有所不同,需要根据具体情况来选择合适的助焊剂。

3. 注意助焊剂的质量和存储助焊剂的质量直接关系到焊接的质量,因此在选择和购买助焊剂时要选择有品牌保障和良好口碑的产品。

同时,助焊剂在存储过程中要避免阳光直射和潮湿环境,以免助焊剂失效。

五、总结助焊剂的成分比例对焊接质量和效果有着重要的影响。

掌握助焊剂的成分比例表,可以帮助我们更好地选择和使用助焊剂,提高焊接质量和效率。

在选择助焊剂时,应根据焊接材料和工艺要求来选择适合的助焊剂,并注意助焊剂的质量和存储条件。

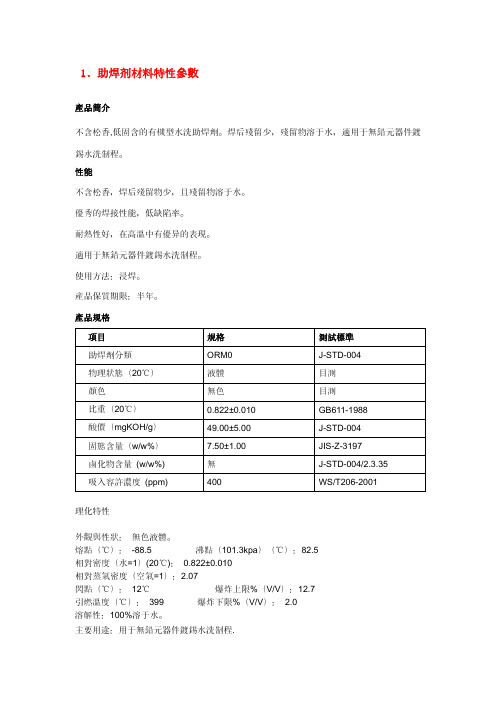

助焊剂的主要成份及其作用A、活化剂(ACTIVATION):该成份主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用,同时具有降低锡、铅表面张力的功效;B、触变剂(THIXOTROPIC) :该成份主要是调节焊锡膏的粘度以及印刷性能,起到在印刷中防止出现拖尾、粘连等现象的作用;C、树脂(RESINS):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D、溶剂(SOLVENT):该成份是焊剂组份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;(二)、焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/37;另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

概括来讲锡粉的相关特性及其品质要求有如下几点:A、锡粉的颗粒形态对锡膏的工作性能有很大的影响:A-1、重要的一点是要求锡粉颗粒大小分布均匀,这里要谈到锡粉颗粒度分布比例的问题;在国内的焊料粉或焊锡膏生产厂商,大家经常用分布比例来衡量锡粉的均匀度:以25~45μm的锡粉为例,通常要求35μm左右的颗粒分度比例为60%左右,35μm 以下及以上部份各占20%左右;A-2、另外也要求锡粉颗粒形状较为规则;根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定如下:“合金粉末形状应是球形的,但允许长轴与短轴的最大比为1.5的近球形状粉末。

如用户与制造厂达成协议,也可为其他形状的合金粉末。

”在实际的工作中,通常要求为锡粉颗粒长、短轴的比例一般在1.2以下。

A-3、如果以上A-1及A-2的要求项不能达到上述基本的要求,在焊锡膏的使用过程中,将很有可能会影响锡膏印刷、点注以及焊接的效果。

B、各种锡膏中锡粉与助焊剂的比例也不尽相同,选择锡膏时,应根据所生产产品、生产工艺、焊接元器件的精密程度以及对焊接效果的要求等方面,去选择不同的锡膏;B-1、根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定,“焊膏中合金粉末百分(质量)含量应为65%-96%,合金粉末百分(质量)含量的实测值与订货单预定值偏差不大于±1%”;通常在实际的使用中,所选用锡膏其锡粉含量大约在90%左右,即锡粉与助焊剂的比例大致为90:10;B-2、普通的印刷制式工艺多选用锡粉含量在89-91.5%的锡膏;B-3、当使用针头点注式工艺时,多选用锡粉含量在84-87%的锡膏;B-4、回流焊要求器件管脚焊接牢固、焊点饱满、光滑并在器件(阻容器件)端头高度方向上有1/3至2/3高度焊料爬升,而焊锡膏中金属合金的含量,对回流焊焊后焊料厚度(即焊点的饱满程度)有一定的影响;为了证实这种问题的存在,有关专家曾做过相关的实验,现摘抄其最终实验结果如下表供参考:从上表看出,随着金属含量减少,回流焊后焊料的厚度减少,为了满足对焊点的焊锡量的要求,通常选用85%~92%含量的焊膏。

助焊剂MSDS(物质安全资料表)一、产品品名:免清洗环保助焊剂化学组成:专利配方有机类混合物产品用途:电子产品的免清洗焊锡工艺(波峰焊、热浸焊)三、物理及化学特性外观:液体颜色:无色透明气味:酒精味略带香蔗水味比重20℃时:0.806±0.001挥发性/容积:97.0蒸气密度(空气=1):2.0沸点℃:72.00~75.50水溶性:溶于水溶剂溶性:溶于洒精、异丙醇、丙酮四、防火资料闪点:15.00灭火材料:二氧化碳,泡沫灭火器,干粉灭火,黄砂,湿麻袋特殊灭火程序:用湿麻袋覆盖火焰发生处,至火灭为止五、反应资料稳定性:稳定危害分解物:一氧化碳,二氧化碳不相溶物质:氯丁橡胶不可长期接触,尿素氮肥,硫酸,强氧化剂避免的情况:热,明火,火花六、健康危害资料误食:造成肠胃刺激,呕吐皮肤接触:长期接触或重复接触会引成脱脂及皮肤炎吸入:大量吸入会感觉鼻粘腊刺激,头眩,呕吐接触眼睛:造成严重刺激时会流泪,视力模糊急救处理:1.眼睛接触:立即翻开上下眼泪睑,用流动清水或生理盐水冲洗至少15分,就医。

2.吞食:可先服冷开水,马上去医院3.吸入:新鲜空气深呼吸,若呼吸困难者可供氧气,若没有马上恢复,立即通知医生七、特殊保护装备呼吸保护:使用卫生部认可的可阻止有机蒸气口罩手及身体保护:使用PVC工作手套,穿工作服眼睛及身体保护:带护目镜,工作近处设自来水池通风设备:助焊剂只能放置通风处八、泄漏及废物处理溢出或泄漏:注意安全,疏散人员,严禁明火、增加通风、清泄漏场地时用第七项保护装备中的条款丢弃:请合法的废弃物公司处理之九、使用及储存使用:使用场地须通风良好,波峰焊及热浸焊工作上方应安排抽风装置;注意不可将废弃液直接排下水道储存:使用后应保持容器密封,通风良好,避免直接日晒工作卫生:不要在助焊剂及稀释剂的场所吃东西,喝饮料及抽烟。

使用助焊剂及稀释剂后需洗手。

其它注意事项:包装上应注明“本品属易燃品,注意使用”字样,用完的空桶内可能会有残液,注意事项的标签应留在空桶上。

助焊剂1.助焊剂的特性:助焊剂是SMT焊接过程中不可缺少的辅料.在波峰焊中,助焊剂和焊锡分开使用,而回流焊中,助焊剂则作为焊膏的重要组成部分.焊接效果的好坏,除了与焊接工艺.元器件和PCB的质量有关外,助焊剂的选择是十分重要的.性能良好的助焊剂应具有以下作用:(1).去除焊接表面的氧化物,防止焊接时焊锡和焊接表面的再氧化降低焊锡的表面张力.(2).熔点比焊料低,在焊料熔化之前,助焊剂要先熔化,才能充分发挥助焊作用.(3).浸润扩散速度比熔化焊料快,通常要求扩展在90%左右或90%以上.(4).粘度和比重比焊料小,粘度大会使浸润扩散困难,比重大就不能覆盖焊料表面.(5).焊接时不产生焊珠飞溅,也不产生毒气和强烈的刺激性臭味.(6).焊后残渣易于去除,并具有不腐蚀.不吸湿和不导电等特性.(7).不沾性,焊接后不沾手,焊点不易拉尖.(8).在常温下贮存稳定.2.助焊剂的化学组成:传统的助焊剂通常以松香为基体.松香具有弱酸性和热熔流动性,并具有良好的绝缘性.耐湿性.无腐蚀性.无毒性和长期稳定性,是不多得的助焊材料.目前在SMT中采用的大多是以松香为基体的活性助焊剂.由于松香随着品种.产地和生产工艺的不同,其化学组成和性能有较大差异,因此,对松香优选是保证助焊剂质量的关键.通用的助焊剂还包括以下成分:活性剂.成膜物质.添加剂和溶剂等.a.活性剂:活性剂是为了提高助焊能力而在焊剂中加入的活性物质.活性剂的活性是指它与焊料和被焊材料表面氧化物起化学反应以便清洁金属表面和促进润湿的能力.活性剂分为无机活性剂,如氯化锌.氯化铵等;有机活性剂,如有机酸及有机卤化物等.通常无机活性剂助焊性好,但作用时间长.腐蚀性大,不宜在电子装联中使用;有机活性剂作用柔和.时间短.腐蚀性小.电气绝缘性好,适宜在电子装联中使用.活性剂含量约为2%-10%,若为含氯化合物,其含氯量应控制在0.2%以下.b.成膜物质:加入成膜物质,能在焊接后形成一层紧密的有机膜,保护了焊点和基板,具有防腐蚀性和优良的电气绝缘性.常用的成膜物质有松香.酚醛树脂.丙烯酸树脂.氯乙烯树脂.聚氨酯等.一般加入量在10%-20%,加入过多会影响扩展率,使助焊作用下降.在普通家电或要求不高的电器装联中,使用成膜物质,装联后的电器部件不清洗,以降低成本,然而在精密电子装联中焊后仍要清洗.c.添加剂:添加剂是为适应工艺和环境而加入的具有特殊物理和化学性能的物质.常用的添加剂有:(1).调节剂:为调节助焊剂的酸性而加入的材料,如三乙醇胺可调节助焊剂的酸度;在无机助焊剂加入盐酸可抑制氧化锌生成.(2).消光剂:能使焊点消光,在操作和检验时克服眼睛疲劳和视力衰退.一般加入无机卤化物.无机盐,有机酸及其金属盐类,如氯化锌.氯化锡.滑石.硬脂酸铜.钙等.一般加入量约5%.(3).缓蚀剂:加入缓蚀剂能保护印制板和元器件引线,具有防潮.防霉.防腐蚀性能,又保持了优良的可焊性.用缓蚀剂的物质大多是含氮化物为主体的有机物.(4).光亮剂:能使焊点发光,可加入甘油.三乙醇胺等,一般加入量约为1%.(5).阻燃剂:为保证使用安全,提高抗燃性而加入的材料.d.溶剂:实用的助焊剂大多是液态的.为此必须将助焊剂的固体成分溶解在一定的溶剂里,使之成为均相溶液.大多采用异丙醇和乙醇作为溶剂.特性:(1).对助焊剂中各种固体成分均具有良好的溶解性.(2).常温下挥发程度适中,在焊接温度下迅速挥发.(3).气味小.毒性小.3.助焊剂的分类:(1).按状态分有液态.糊状和固态三类.(2).按用途分有涂刷.喷涂和浸渍三类.(3).按助焊剂的活性大小分为无活化.低活化.适度活化.全活化和高度活化五类.。

电子线路焊接!焊料、助焊剂,配方用法,这些你该知道的电子线路焊接,所用的焊料和焊剂,其实有很多品类,虽然都是用来焊接,但是不同品种的焊料和焊剂,有着不同的焊接性能。

不同的性能,可以适应不同的焊接方式,比如:手工焊接,机器焊接,低温恶劣环境焊接等等不同的场景。

最常用的焊料,焊锡丝、焊锡条,如下图所示,是由锡和铅两种金属,按照一定比例融合而成的锡铅合金,其中锡为主料,因此人们叫它”焊锡“。

最常用的焊料锡(Sn),是银白色、有光泽、有延展性、呈脆性、在空气中不易氧化的金属,熔点为232℃。

由于纯锡,呈脆性,并且能与大多数金属熔融形成合金,因此为了让以锡为主的焊料具有韧性,同时降低熔点,必须与另外一种金属熔融,以改善锡焊料的焊接性能。

铅(Pb),是青灰色、质软、密度大、有延展性、有毒性、在空气中易氧化的金属,熔点为327℃。

但是铅,是一种不错的锡焊料添加料,当与锡按比例熔融混合后,就得到常用的'含铅焊锡料’。

这种'含铅锡焊料’,熔点变低,利于低温焊接,能容易与大多数金属结合(即:容易上焊料),并且价格低、导电性好、焊点可靠。

1、锡焊的焊接原理锡焊,其实是比较复杂的一个化学和物理过程。

当用锡,焊接金属铜的时候,随着电烙铁的加热和助焊剂的帮助,锡先对焊接表面润湿,然后逐渐向铜内部扩散,就像水滴在纸张上那样,在锡与铜的接触面形成附着层,冷却后便形成了焊接点。

在锡与铜的接触面形成附着层的过程中,其间发生了润湿、扩散、冶金结合。

判断某种金属是否能够焊接、容易焊接,取决于两个主要因素:1.所用焊料是否可以与焊件形成化合物;2.要有可以除去焊接面上的污渍和氧化物等阻止焊料与焊件结合的助焊剂。

比如,钛、硅、铬,这些物质,不能与锡发生反应,因此在对这些物质焊接时,就不能使用锡焊接。

2、锡焊料的成分与熔点的关系锡焊料中,锡和铅的比例不同,熔化温度是不同的,但是它的熔化温度,总是低于组成合金的任何一种纯金属的熔化温度。

无铅锡膏成分比例

无铅锡膏,又称为无铅焊料,是一种用于电子元器件焊接的材料。

它由多种不同的成分组成,每个成分的比例都对其性能产生影响。

下面是无铅锡膏常见的成分及其比例的中文解释:

1. 锡粉(Tin Powder)- 锡粉是锡膏中最主要的成分。

在无铅锡膏中,锡粉通常占据了50%到90%的比例。

它通常是由纯锡制成的微小颗粒,大小约在1-45微米之间。

锡粉的质量和粒度会影响到焊接质量,因此生产者会根据不同的应用场景调整锡粉的比例和颗粒大小。

2. 助焊剂(Flux)- 助焊剂是锡膏中用来减小氧化、提高连接导电性的物质。

助焊剂通常占据了5%到20%的比例,其中又分为活性成分与辅助性成分两类。

由于助焊剂对焊接质量影响至关重要,因此即使制造相同类型的产品,不同的品牌和工厂也往往采用不同的助焊剂配方。

3. 抗氧化剂(Antioxidant)- 抗氧化剂通常占据了0.5%到1.5%的比例。

它的主要作用是防止锡粉在高温下氧化,从而保持其导电性能。

抗氧化剂通常是一些金属或者合金的化合物,比如Zn、Al等。

4. 起泡剂(Foaming Agent)- 起泡剂通常占据了0.1%到1%的比例。

它通常是由一些有机化合物组成的,其主要作用是让锡膏在加热过程中形成泡沫状,从而提高其覆盖性和抗失焊能力。

总的来说,无铅锡膏的配方并非定数,它的比例和主要成分的种类都取决于生产者的需求和应用场景。

不同的配方所发挥的效果也不尽相同,因此在选购不同品牌的无铅锡膏时需要根据实际需求和品牌口碑综合考虑。

助焊剂的主要成份及其作用A、活化剂(ACTIVATION):该成份主要起到去除PCB铜膜焊盘表层及零件焊接部位的氧化物质的作用,同时具有降低锡、铅表面张力的功效;B、触变剂(THIXOTROPIC) :该成份主要是调节焊锡膏的粘度以及印刷性能,起到在印刷中防止出现拖尾、粘连等现象的作用;C、树脂(RESINS):该成份主要起到加大锡膏粘附性,而且有保护和防止焊后PCB再度氧化的作用;该项成分对零件固定起到很重要的作用;D、溶剂(SOLVENT):该成份是焊剂组份的溶剂,在锡膏的搅拌过程中起调节均匀的作用,对焊锡膏的寿命有一定的影响;(二)、焊料粉:焊料粉又称锡粉主要由锡铅合金组成,一般比例为63/37;另有特殊要求时,也有在锡铅合金中添加一定量的银、铋等金属的锡粉。

概括来讲锡粉的相关特性及其品质要求有如下几点:A、锡粉的颗粒形态对锡膏的工作性能有很大的影响:A-1、重要的一点是要求锡粉颗粒大小分布均匀,这里要谈到锡粉颗粒度分布比例的问题;在国内的焊料粉或焊锡膏生产厂商,大家经常用分布比例来衡量锡粉的均匀度:以25~45μm的锡粉为例,通常要求35μm左右的颗粒分度比例为60%左右,35μm 以下及以上部份各占20%左右;A-2、另外也要求锡粉颗粒形状较为规则;根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定如下:“合金粉末形状应是球形的,但允许长轴与短轴的最大比为1.5的近球形状粉末。

如用户与制造厂达成协议,也可为其他形状的合金粉末。

”在实际的工作中,通常要求为锡粉颗粒长、短轴的比例一般在1.2以下。

A-3、如果以上A-1及A-2的要求项不能达到上述基本的要求,在焊锡膏的使用过程中,将很有可能会影响锡膏印刷、点注以及焊接的效果。

B、各种锡膏中锡粉与助焊剂的比例也不尽相同,选择锡膏时,应根据所生产产品、生产工艺、焊接元器件的精密程度以及对焊接效果的要求等方面,去选择不同的锡膏;B-1、根据“中华人民共和国电子行业标准《锡铅膏状焊料通用规范》(SJ/T 11186-1998)”中相关规定,“焊膏中合金粉末百分(质量)含量应为65%-96%,合金粉末百分(质量)含量的实测值与订货单预定值偏差不大于±1%”;通常在实际的使用中,所选用锡膏其锡粉含量大约在90%左右,即锡粉与助焊剂的比例大致为90:10;B-2、普通的印刷制式工艺多选用锡粉含量在89-91.5%的锡膏;B-3、当使用针头点注式工艺时,多选用锡粉含量在84-87%的锡膏;B-4、回流焊要求器件管脚焊接牢固、焊点饱满、光滑并在器件(阻容器件)端头高度方向上有1/3至2/3高度焊料爬升,而焊锡膏中金属合金的含量,对回流焊焊后焊料厚度(即焊点的饱满程度)有一定的影响;为了证实这种问题的存在,有关专家曾做过相关的实验,现摘抄其最终实验结果如下表供参考:从上表看出,随着金属含量减少,回流焊后焊料的厚度减少,为了满足对焊点的焊锡量的要求,通常选用85%~92%含量的焊膏。

低温银焊药配比

低温银焊药配比通常是通过实验来确定的,因为不同的焊药配方对于不同的金属焊接会产生不同的效果。

以下是一个可能的银焊药配比的仅供参考:

- 银:一般在 0.95-1.15 之间,具体比例取决于所需的银色度和焊接过程的需要进行调整。

- 铜:一般在 0.1-0.3 之间,铜可以增加焊料的强度,并降低其

熔点。

- 镍:一般在 0.1-0.3 之间,可以提高焊料的强度,但会增加焊

料的成本。

- 纤维素:是作为一种增稠剂添加到焊药中的,可以增加焊料的

黏性,使焊点更牢固。

- 氢氧化钠(NaOH):可以中和焊接时的碱性环境,防止腐蚀发生。

- 氯化钠(NaCl):作为焊药的溶剂和清洗剂,用于清除焊接区域

氧化物和其他污染物。

需要注意的是,不同的金属和材料需要进行不同的焊药配比,以

确保焊点的质量和安全。

同时,在进行配比实验时需要遵守相关的安全操作规程,以确保自身和他人的安全。

助焊剂成分比例表

摘要:

I.引言

- 介绍助焊剂的作用

- 说明助焊剂成分比例的重要性

II.助焊剂成分比例表概述

- 列举助焊剂的主要成分

- 解释各成分的作用

- 介绍常见的助焊剂成分比例表

III.助焊剂成分比例对焊接效果的影响

- 分析成分比例对焊接效果的主要影响

- 解释不同比例下焊接效果的差异

IV.助焊剂成分比例的选择与应用

- 介绍选择合适的助焊剂成分比例的方法

- 说明助焊剂成分比例在实际应用中的重要性

- 举例说明不同应用场景下合适的成分比例

V.总结

- 强调助焊剂成分比例的重要性

- 重申选择合适的成分比例对焊接效果的关键作用

正文:

助焊剂在焊接过程中起着至关重要的作用,它可以提高焊接效果,降低焊

接成本,并保护焊接材料和设备。

然而,助焊剂成分比例的选择往往被忽视,实际上,合适的成分比例对于获得理想的焊接效果至关重要。

助焊剂成分比例表主要包括以下几个部分:氢氟酸、盐酸、水、硫酸、磷酸、氯化物和氟化物等。

这些成分各有其独特的作用,例如:氢氟酸和盐酸具有去氧化和腐蚀作用,能清除金属表面的氧化物和污垢;硫酸和磷酸则具有活化作用,有助于提高焊接材料的润湿性;氯化物和氟化物则可以改善焊接材料的熔融特性。

助焊剂成分比例对焊接效果的影响是显著的。

以氢氟酸为例,当其含量过高时,焊接过程中会产生过多的氢气,导致焊缝产生气孔;而含量过低,则无法有效去除金属表面的氧化物,影响焊接质量。

因此,选择合适的助焊剂成分比例是获得良好焊接效果的关键。

在实际应用中,选择合适的助焊剂成分比例需要充分考虑焊接材料、焊接设备和焊接工艺等多方面因素。

例如,对于铜和铝等容易被氧化的金属,需要增加氢氟酸和盐酸的含量以加强去氧化作用;而对于不锈钢等难以熔化的材料,则需要提高硫酸和磷酸的含量以提高焊接效果。

总之,助焊剂成分比例在焊接过程中具有举足轻重的地位。

选择合适的成分比例,能够提高焊接效果,降低焊接成本,并保护焊接材料和设备。