绘制连杆盖零件图

- 格式:ppt

- 大小:433.00 KB

- 文档页数:16

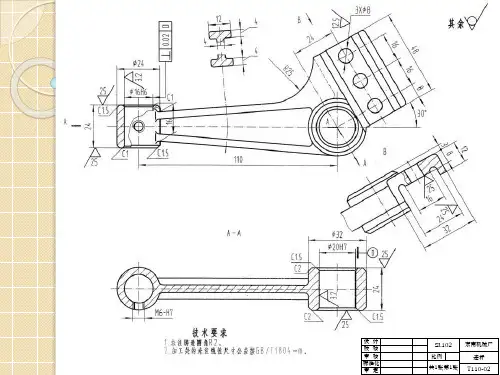

4.连杆类零件4.1 两孔连杆连杆组件见图2-22,连杆上盖见图2-23,连杆体见2-24。

(1)零件图样分析1)该连杆为整体模锻成形。

在加工中先将连杆切开,再重新组装,镗削大头孔。

其外形可不再加工。

2)连杆大头孔圆柱度公差为0.005mm。

3)连杆大、小头孔平行度公差为0.06mm/100mm。

4)连杆大头孔两侧面对大头孔中心线的垂直度公差为0.1mm/100mm。

5)连杆体分割面、连杆上盖分割面对连杆螺钉孔的垂直度公差为0.25mm/100mm。

6)连杆体分割面、连杆上盖分割面对大头孔轴线位置度公差为0.125mm。

7)连杆体、连杆上盖对大头孔中心线的对称度公差度为0.25mm。

8)材料45钢。

(2)连杆机械加工工艺过程卡(见表2-55)技术要求°1.锻造拔模斜度72.在连杆的全部表面上不得有裂纹、发裂、夹层、结疤、凹痕、飞边、氧化皮及锈蚀等现象3.连杆上不得有因金属未充满锻模而产生的缺陷,连杆上不得焊补修整4.在指定处检验硬度,硬度为226~278HRB5.连杆纵向剖面上宏观组织的纤维方向应沿着连杆中心线并与连杆外轮廓相符,五弯曲及断裂现象6.连杆成品的金相显微组织应均匀的细晶粒结构,不允许有片状铁素体7.锻件须经喷丸处理8.材料45钢图2-22 连杆组件图2-23 连杆上盖图2-24 连杆体(3)工艺分析1)连杆毛坯为模锻件,外形不需要加工,但划线时需要照顾毛坯尺寸,保证加工余量。

如果单件生产,也可采用自由锻造毛坯,但对连杆外形要进行加工。

2)该工艺过程适用于小批连杆的生产加工。

3)铣连杆两大平面时应多翻转几次,以消除平面翘曲。

4)工序7、8磨加工,也可改为精铣。

5)单件加工连杆螺钉孔可采用钻、扩、铰方法。

6)锪连杆螺钉孔平面时,采用粗、精加工分开,以保证精度。

必要时可刮研。

7)连杆大头孔圆柱度的检验。

用量缸表在大头孔内分三个断面测量其内径,每个断面测量两个方向,三个断面测量的最大值与最小值之差的一半即为圆柱度。

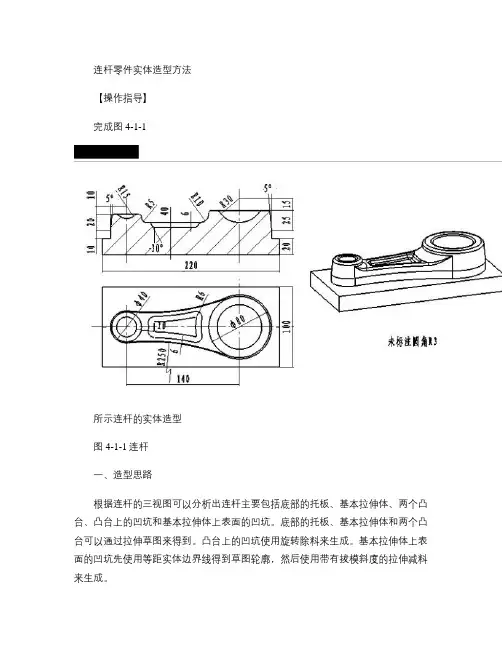

连杆零件实体造型方法【操作指导】完成图4-1-1所示连杆的实体造型图4-1-1连杆一、造型思路根据连杆的三视图可以分析出连杆主要包括底部的托板、基本拉伸体、两个凸台、凸台上的凹坑和基本拉伸体上表面的凹坑。

底部的托板、基本拉伸体和两个凸台可以通过拉伸草图来得到。

凸台上的凹坑使用旋转除料来生成。

基本拉伸体上表面的凹坑先使用等距实体边界线得到草图轮廓,然后使用带有拔模斜度的拉伸减料来生成。

二、造型操作1、基本拉伸体造型(1)按功能键XY 平面。

(2)选中特征树中的“平面XY ”为绘图基准面,单击鼠标右键选择“创建草图”,或者单击菜单【造型】→【创建草图】,也可以直接单击创建草图进入草图绘制状态。

(3)单击菜单【造型】→【曲线生成】→【圆】,或直接单击按钮,在立即菜单中按钮(或按快捷键F2),选择“圆心_半径”70,0,0),半径20,单击右键结束命令,完成R20圆的绘制。

同样方法输入圆心(-70,0,0),半径40,绘制R40圆,并连续单击鼠标右键两次退出圆绘制命令,结果如图4-1-2所示。

(4)单击菜单【造型】→【曲线生成】→【圆弧】,或直接单击按钮,在立即菜单中选择“两点_半径”,或直接按250,完成第一条相切线。

接着拾取两圆下方的任意位置,同样输入半径250,完成第二条相切线。

结果如图4-1-3所示。

图4-1-2基本拉伸体草图(一)图4-1-3基本拉伸体草图(二)(5)单击菜单【造型】→【曲线编辑】→【曲线裁剪】,或直接单击按钮,在立即菜单中选择“快速裁剪”、“正常裁剪”,按状态栏提示拾取需要裁剪的圆弧上的线段,将多余曲线裁剪掉,结果如图4-1-4所示。

(6)单击“绘制草图”按钮结果如图4-1-5所示。

,退出草图绘制状态。

按功能键图4-1-4基本拉伸体草图(三)图4-1-5基本拉伸体草图(四)(7)单击菜单【造型】→【特征生成】→【增料】→【拉伸】,或直接单击按钮,在拉伸对话框中选择“固定深度”、深度为10、选中“增加拔模斜度”复选框、拔模角度5度,如图4-1-6(a )所示。