大规模定制生产模式的特征分析与实现策略研究

- 格式:doc

- 大小:28.50 KB

- 文档页数:4

Classic Case 经典案例Innovation World Weekly | 63一、实施背景上海海立(集团)股份有限公司(简称“海立”)的产业领域涉及压缩机及核心部件、汽车零部件、冷暖关联产品,核心业务空调压缩机全球第三,年产能3000万台,产品销往165个国家和地区。

海立具备独立自主技术创新能力,建立了中国空调压缩机行业内唯一的“国家级企业技术中心”和“国家认可实验室”,成功闯出了一条“引进技术、消化吸收、联合开发、自主开发、自主创新”的发展路径。

公司产品涵盖了家用空调制冷领域,并跨越非家用空调领域,为热泵干衣机、热泵热水器、纯电汽车等绿色产品提供产品和服务支持。

近年来,根据客户差异化竞争和个性化产品需求,公司开发了8个产品系列1000多个机种。

一直以来,空调压缩机制造行业始终深受淡旺季差异、产能波动大的困扰。

如何攻克行业瓶颈,缩短产品的开发周期,打造更低成本、更高性能、更大柔性的生产制造能力,实现大规模定制生产,成为海立智能工厂项目建设和数字化转型的主题。

二、主要目标对海立现有的上海工厂、南昌工厂、绵阳工厂的A/D/L/TX/H/TH/TE 系列空调压缩机生产线导入工业机器人和信息技术,分工位逐段进行改造,同时建立采购、制造、销售信息化集成平台,实现供应链整体过程的数字化、可视化、实时信息采集、质量追溯和质量防错,提高压缩机生产线的自动化水平、信息化水平、智能化水平及系统集成和综合管控水平,提高生产效率、优化要素配置、提升制造质量稳定性、降低人工成本。

具体目标:一是智能化生产布局,通过车间改造、生产线自动化改造,每万名工人拥有500台机器人,提高劳动生产率,针对能源高耗产线进行改造,采用节能装置,从而降低能源损耗。

二是智能生产信息系统建设和集成,缩短客户订单大规模定制周期,缩短客户个性化产品研制周期。

配合工业机器人代替人工实现压缩机柔性化装配、实现离散型制造生产线的机器人连线工程,采用制造物联技术与信息技术,实施MES 系统、SCM 系统、CRM 系统、HCM 系统、ERP 系统等信息系统集成。

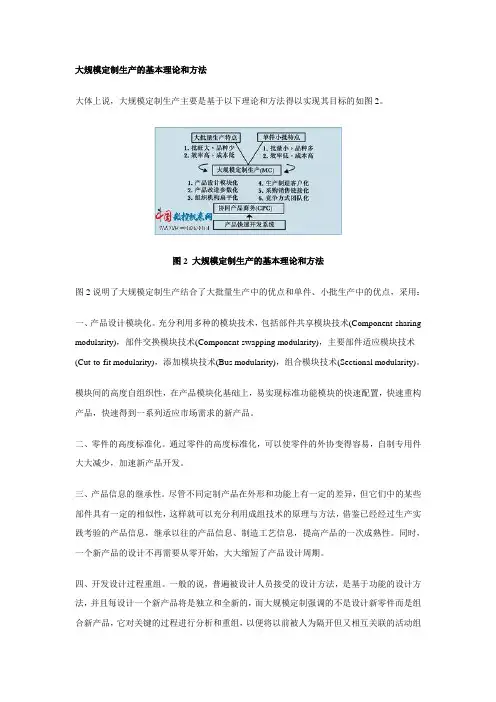

大规模定制生产的基本理论和方法大体上说,大规模定制生产主要是基于以下理论和方法得以实现其目标的如图2。

图2 大规模定制生产的基本理论和方法图2说明了大规模定制生产结合了大批量生产中的优点和单件、小批生产中的优点,采用:一、产品设计模块化。

充分利用多种的模块技术,包括部件共享模块技术(Component-sharing modularity),部件交换模块技术(Component-swapping modularity),主要部件适应模块技术(Cut-to-fit modularity),添加模块技术(Bus modularity),组合模块技术(Sectional modularity)。

模块间的高度自组织性,在产品模块化基础上,易实现标准功能模块的快速配置,快速重构产品,快速得到一系列适应市场需求的新产品。

二、零件的高度标准化。

通过零件的高度标准化,可以使零件的外协变得容易,自制专用件大大减少,加速新产品开发。

三、产品信息的继承性。

尽管不同定制产品在外形和功能上有一定的差异,但它们中的某些部件具有一定的相似性,这样就可以充分利用成组技术的原理与方法,借鉴已经经过生产实践考验的产品信息,继承以往的产品信息、制造工艺信息,提高产品的一次成熟性。

同时,一个新产品的设计不再需要从零开始,大大缩短了产品设计周期。

四、开发设计过程重组。

一般的说,普遍被设计人员接受的设计方法,是基于功能的设计方法,并且每设计一个新产品将是独立和全新的,而大规模定制强调的不是设计新零件而是组合新产品,它对关键的过程进行分析和重组,以便将以前被人为隔开但又相互关联的活动组合起来。

大规模定制生产的产品设计包括两个大的部分:全新产品开发和定制产品开发。

全新产品开发根据对市场的预测和工厂的实际能力的分析,进行新产品和标准模块的设计,这一过程需要有长远的预见性和创新性,同时也有一定的风险性,它的成败将很大地影响企业的命运。

定制产品设计则是一种常规设计和组合,主要根据合同中顾客需要的具体需求选择适当的组合产品,并按具体的参数对标准模块进行变型设计。

二、大规模定制的定义大规模定制(Mass Customization,MC )(又称为大批量定制,客户化定制)是一种集企业、客户、供应商和环境于一体,在系统思想指导下,用整体优化的观点,充分利用企业已有的各种资源,在标准化技术、现代设计方法学、信息技术和先进制造技术等的支持下,根据客户的个性化需求,以大规模生产的低成本、高质量和高效率提供定制产品和服务的生产方式。

大规模定制生产方式包括了诸如时间的竞争、精益生产和微观销售等管理思想的精华。

其方法模式得到了现代生产、管理、组织、信息、营销等技术平台的支持,因而就有超过以往生产模式的优势,更能适应网络经济和经济技术国际一体化的竞争局面。

三、大规模定制的分类按订单销售(Sale-to-Order):在市场环境相对稳定下,根据市场预测批量生产产品,然后按订单销售。

又称库存生产或预测型生产,实际是大批量生产;按订单装配(Assemble-to-Order):利用库存零部件装配成客户需要的产品的生产方式。

企业的装配和销售是客户驱动的;按订单制造(Make-to-Order):根据客户订单和企业图纸进行制造和装配,对少量零件进行变型设计,以满足客户特殊需要。

企业的采购、部分零部件制造、装配和销售是客户订单驱动的。

按订单设计(Engineer-to-Order):根据客户的特殊需要,对相关零部件重新设计或变形设计,并按设计进行生产交货。

从全部或部分产品设计到采购、零部件制造、装配、销售都由客户订单驱动;按订单研制(Research-to-Order):按客户需求进行产品研究开发,并组织生产。

四、产品的外部多样性和内部多样性产品外部多样性是客户可感受到的多样性,往往与客户需求的多样性有关。

可分为:客户欢迎的有用的多样性,例如使客户对产品更满意的有用选项,不同的风格、规格等;客户不在意的、多余的多样性,主要由于设计人员没有仔细分析客户需要造成。

产品内部多样性,即企业在产品制造和分销过程中感受到的多样性。

目录摘要 (Ⅰ)Abstract (Ⅱ)引言 (1)1 绪论 (1)1.1大规模定制化的涵义 (1)1.2背景 (1)2 大规模定制化的客观需要 (2)2.1大规模定制化的战略机制 (2)2.2大规模定制化给企业带来的竞争性优势 (2)3 虚拟企业——一种全新的运作模式 (3)3.1虚拟企业的运作模式 (4)3.2企业运作模式的经济性 (5)4 我国家电企业的大规模定制实施策略 (6)4.1大规模定制与我国家电企业的现状介绍 (6)4.3家电产品定制的实施 (7)4.4运行大规模定制模式需要加强的基础工作 (7)结束语 (8)致谢 (9)参考文献 (10)摘要全球经济的快速发展,消费者的收入水平大大提高,购买力也大大增强,人们的消费观念发生了很大的变化,更加注重个性化的消费。

缺乏个性的产品和服务已经不能满足他们的需要,传统的标准化、大批量的生产方式受到前所未有的挑战。

在这种背景下,适应消费者需求个性化的、建立在供应链基础上的大规模定制化就产生了。

大规模定制化是种新型的生产方式,它能够根据每一个客户的不同要求,用大规模生产的效率完成定制产品的生产,实现个性化与大规模生产的有机结合。

随着人们需求的个性化和市场竞争的日益激烈,企业需要以最佳的生产效率和成本水平为个性化的消费者提供定制化的产品和服务在这种背景下,大规模定制化便应运而生了文章首先介绍了大规模定制化的涵义、背景,然后提出了大规模定制的必要性,指出大规模定制的优越性。

结合这种定制模式的优势,我们提出一种全新的运作模式——虚拟企业。

在介绍虚拟企业的时候,我们重点在于分析它的具体的运作模式,并对其进行了经济性分析。

在以上分析的基础上,结合我国的家电企业现状,以我国作为实例进行案例分析。

表明虚拟企业——这种全新的运作模式,符合了社会化大生产的要求,我国未来企业发展的趋势。

关键词:大规模定制,生产运作模式,MC,现代企业核心竞争力,企业优势。

AbstractThe rapid development of global economy,the income level of Consumers greatly increased, Purchasing power is greatly enhanced. People's consumption concept has changed and more emphasis on individual consumption. The lack of personalized products and services have been unable to meet their needs, the traditional standardized, mass production mode by the unprecedented challenges. In this context, adapt to consumer demand for personalized, on the basis of the establishment of the supply chain, mass customization come out. Mass Customization is the kind of new modes of production. it can be based on each of the different requirements of customers, with the efficiency of large-scale production of customized products to complete the production, personalized and mass production of the organic integration.As people's demand for personalized and increasingly fierce market competition, in this context ,enterprises need to optimize the production efficiency and cost levels for individual consumers to provide customized products and services. The article first introduced the mass customization of the meaning, background, and then raised the need for mass customization, that the superiority of mass customization. Combine the advantages of this custom model, we propose a new mode of operation - virtual enterprise. In introducing the virtual enterprise, we focus on its analysis of the specific mode of operation, and its economic analysis.In the above analysis, on the basis of the status quo of China's household electrical appliance enterprises to China. Show that virtual enterprise - this new mode of operation, in line with the social demands of large-scale production, China's future development trend of enterprises.Key Words: Mass customization; production mode of operation; MC; modern enterprise core competitiveness of enterprises advantage.1 绪论引言大规模定制是一种集企业、客户、供应商、员工和环境于一体,在系统思想指导下,用整体优化的观点。

大规模定制模式在制造业中的应用随着科技和经济的发展,制造业逐渐进入了大规模定制的时代。

大规模定制是指利用信息化技术和数字化技术将产品的设计、生产、销售和服务等环节紧密衔接起来,以满足客户个性化需求的一种新型生产模式。

这种模式的出现,为制造业带来了更大的发展机遇和挑战,也为消费者提供了更多的选择和优质的服务。

1. 生产线智能化:生产线的智能化是实现大规模定制模式的重要条件之一。

通过在生产线上设置传感器、机器人、自动化装置、智能化控制系统等设备,可以实现生产线的自动化和智能化控制。

这样一来,生产线可以迅速进行生产和换线,并且可以根据订单需求进行生产,从而实现成本的控制和效率的提高。

2. 资源共享平台:当制造企业与其他相关企业共享资源时,能够大大降低生产成本,提高效率。

云端生产系统、生产网络平台、协作式设计系统、互联网智能制造系统等都可以为制造企业提供资源共享平台,实现生产的高效性和降低生产成本。

3. 个性化定制:大规模定制模式最大的特点就是个性化定制。

通过使用数字技术,制造企业可以实现对产品的个性化定制,以满足特定客户的需求。

例如,在汽车制造领域,客户可以根据自己的需求定制汽车的颜色、配置、功能等方面,制造企业可以根据客户的需求进行个性化生产。

4. 服务创新:大规模定制模式实现的另一个重要目标就是提供贴心的服务。

制造企业可以为客户提供配套的售后服务、维修和保养服务,以及客户特定的培训和咨询等服务。

这种服务模式可以满足客户的需求,提高客户的忠诚度,增强制造企业的市场竞争力和品牌形象。

5. 智能化物流:物流是大规模定制模式的重要环节之一。

制造企业需要确保产品的准时交付和售后服务的及时提供。

通过智能化物流系统,可以实现对物流过程的实时监控和管理,从而保证产品的准时交付和售后服务的及时提供。

综上所述,大规模定制模式在制造业中的应用,可以提高制造企业的生产效率和质量,增加客户的选择和满意度,推动制造业的转型和升级,提升企业的核心竞争力。

大规模定制生产模式的特征分析与实现策略研究[摘要]大规模定制生产模式作为本世纪最具发展潜力的生产模式,正被国内

外许多企业研究和实践着。

定制化的高成本低效率如何有效嫁接于规模化生产是困扰企业界的难题所在。

本文简要分析了大规模定制生产模式的基本思想和现实意义,研究了这种生产模式的重要特征,比较系统地提出了实现大规模定制生产的具体策略,希望为我国企业实施大规模定制模式提供借鉴。

[关键词]大规模定制;生产模式;特征;策略

1 实施大规模定制生产模式的意义

面对席卷全球的金融危机,企业经营环境恶化的局面短时间难以根本扭转,同时,客户需求呈现多样化与个性化的发展趋势,这些向企业传统的生产经营方式也提出了严峻挑战。

在此背景下,大规模定制生产模式受到制造企业前所未有的关注与探索。

美国学者阿尔文•托夫(Alvin Toffler)比较通俗地提出了大规模定制生产模式的设想:以类似于标准化和大规模生产的成本和时间,提供客户特定需求的产品和服务。

大规模定制生产模式的实现是基于产品族零部件和产品结构的相似性、通用性,利用标准化、模块化等方法降低产品的内部多样性,增加客户可感知的外部多样性,通过产品和过程重组将产品定制化生产转化或部分转化为零部件的批量生产,从而迅速地向客户提供低成本、高质量的定制化产品,满足其个性化需求,实现增值化服务。

不难看出,大规模定制生产模式的目标就在于以规模化生产的效率和成本提供富有个性化的产品,使企业高效地对市场需求做出反应,提高了客户的满意度和忠诚度,扩大了产品市场占有率,提升了企业的市场竞争力,企业能够获取更多的利润。

无疑,这种生产模式是当今制造企业赢得竞争优势的必然选择。

2 大规模定制生产模式的重要特征

2.1 以客户需求为导向

大规模生产模式追求的目标在于通过生产批量的扩大,提高生产效率、降低生产成本;而定制化生产旨在充分识别客户的个性化需求,根据其需求特征进行市场细分,寻求差异化的生产经营策略,但生产成本和效率受到一定的制约。

而大规模定制生产模式则是将大规模生产模式和定制化模式进行有机结合,把客户个性化的需求通过对产品设计、生产制造以及物流供应等诸多流程进行重组,实现规模化生产。

在这种生产模式中,以客户需求为导向占据着核心地位,因为企业只有在充分满足客户需求的基础上,才能实现企业利益最大化的目标。

2.2 以现代信息技术和先进生产制造技术为支撑

大规模定制生产要在获得规模经济效应的同时要提供客户化定制服务,是生产方式的一次革命,这就需要依托现代信息技术和先进生产制造技术。

现代信息技术包括互联网技术、EDI、EOS、GPS、GIS、RF等,这些技术可以使企业更有效地提高信息处理的能力和水平,提升客户服务处理效率。

先进制造技术是在传统制造技术的基础上,融合了计算机技术、自动控制技术等现代高新技术,覆盖产品设计、生产设备、加工制造、维修服务,如计算机辅助制造、计算机辅助工艺规程、数控技术、柔性制造、集成制造、工业机器人等,这些技术在大规模定制模式中发挥着重要作用。

2.3 以客户细分为手段

定制化服务的最大问题在于技术开发、生产成本、生产组织与生产效率之间的矛盾。

大规模定制生产模式通过对客户需求的细分,划分出不同客户群,并根据每个客户群的需求特征确定生产服务水平,从而避免为单个客户定制生产服务水平的复杂性、高成本和低效率。

从产品角度进行的市场细分可以充分识别客户需求,进而确定目标市场,寻求差异化市场机会,为各个客户群提供所需要的产品,达到规模化生产的成本和效率;而从物流角度进行市场细分,可以明确各个客户群的物流需求,在此基础上实施差异化物流服务战略,提供客户所需要的物流服务,有效化解定制化生产批量过小的弊端。

2.4 以产品结构的模块化、零部件和生产工艺的通用化、标准化为平台

产品结构的模块化,充分考虑了范围经济和规模经济,是企业实现大规模定制生产的重要基础,模块化产品不仅可以大大提高企业技术设计的效率,便于企业根据客户差异化的要求快速重组产品,而且为产品零部件的大规模生产提供了可能。

更为重要的是,产品结构的模块化可以使企业更好地实现产品的可持续创新研究、设计和市场开拓。

通过不同模块的组合、装配就能构成不同的产品,满足各个客户群的不同要求,模块化设计把产品的多样化与零部件的标准化有效地结合起来。

而零部件和生产工艺的通用化、标准化是规模化生产的前提和实现途径,可以加快企业新产品开发和生产的速度,实现客户个性化产品的多重组合。

3 大规模定制生产模式的实现策略

3.1 高效、准确地获取客户需求信息,细分客户群

企业的竞争优势归根结底在于企业为客户所创造的让渡价值,准确地获取客户需求信息是满足客户需求的前提条件。

大规模定制企业可以通过电子商务、客户关系管理(CRM)的有效整合来提升其准确获取顾客需求信息的能力。

近年来电子商务在我国发展迅猛,电子商务使企业跨越中间环节,不仅降低了产品的流通成本而且有助于企业更及时、准确地获取客户需求信息;此外,电子商务系统还提供了制造商与客户、制造商与合作伙伴快速沟通的平台,这个平台是企业理解和引导客户需求、与顾客和合作伙伴一起进行定制产品设计的基础。

同时,大规模定制的企业通过CRM,进行客户群细分,将客户需求信息在供应链上下游传递共享,针对这些需求信息进行产品的设计、生产和物流配送,为客户提供快速、满意的定制产品。

3.2 构建企业高效敏捷的开发设计平台

大规模定制生产型企业要以多样化、个性化的产品尽快地满足客户的需求,这就要求企业必须具备高效敏捷的产品开发设计能力。

敏捷的产品开发设计能力是企业以快速响应市场变化和市场需求为目标,结合先进的管理思想和产品开发方法,有效整合企业现有的产品线,采用设计产品族和统一并行的开发方式,开发通用化的产品设计平台,实现产品结构的模块化、零部件和生产工艺的通用化、标准化,最大程度地减少重复设计开发,发挥零部件和原材料的规模经济效应,降低开发和生产成本,缩短订单响应时间。

3.3 依托柔性化的生产制造系统

多样化的产品对企业的生产制造能力提出了更高的要求。

传统的刚性生产线是专门为少数产品设计的,大规模定制化生产模式要求企业具备柔性的生产制造能力,它主要通过企业柔性制造系统与虚拟企业的有效整合及采用柔性管理来实现。

柔性制造系统是由数控加工设备、物料运储装置和计算机控制系统等组成的自动化制造系统,是一种高效率、高精度和高柔性的加工系统,能根据加工任务或生产环境的变化迅速进行调整,以适宜于多品种、中小批量的生产。

虚拟企业是一种基于Internet的企业联盟式的制造模式,通过供应链管理系统将合作企业连接起来,实现产品开发、设计、制造、装配、销售和服务,进行有效地控制与管理,提高企业的工作效率、缩短产品的开发周期及提升企业的柔性制造能力。

3.4 塑造快速响应的供应链系统

供应链(Supply Chain)是在生产及流通过程中,涉及将产品或服务提供给最终用户活动的上游与下游企业所形成的网链结构,它开始于客户需求,结束于客户满

意。

以客户需求为导向的大规模定制模式,需要具有足够的柔性和响应速度来承接客户的订单,迅速地提供定制产成品,因此,充分利用互补的外部优势,将供应商、制造商、分销商、零售商,直到最终用户构建成供应链系统,共同形成合作竞争的整体优势,是保证大规模定制模式顺利实现的重要条件。

而采用先进的供应链管理方法如快速反应(QR)、有效客户反应(ECR)、准时制管理(JIT)、供应商管理用户库存(VMI)、提前运送通知(ASNS)等供应链管理方法,就能更好地协调供应链上下游企业的资源,提高整个供应链系统的运作效率,降低运营成本,为最终客户提供准确、迅捷的服务。

3.5 应用差异化延迟策略

大规模定制模式企业在产品制造过程中,通过生产中性产品或通用化、标准化的零部件,尽量使产品保持中间状态,尽可能推迟产品的个性化的制造,以实现规模化生产,待得到客户的订单后,再根据客户对产品的功能、外观等个性化要求,在离客户尽可能近的地点如各地的配送中心、物流中心完成组装,这就是可行而实用的差异化延迟策略。

表面上的延迟实质上是为了更快速地对市场需求做出反应,即通过个性化需求在时间和空间上的延迟,实现低生产成本、高反应速度和高顾客价值。

大规模定制生产模式这一极具竞争力和生命力的新型生产模式已经被越来越多的企业认可并付之于实践,从上面的分析不难看出,这种先进的生产模式对促进我国制造企业赢得全球竞争优势具有重要的现实意义,当然,它的实现需要企业全方位改造原有的生产经营系统,并以强大的创新能力解决面临的实际问题。

参考文献:

[1]曾凤华.大规模定制生产的实施策略[J].机械工程与自动化,2006(4):169-170.

[2]马玉芳,汤兵勇.大规模定制生产中的客户关系管理[J].黑龙江大学自然科学学报,2006,23(5):724-728.

[3]何桢,车建国,崔庆安.大批量定制实施中的若干问题研究[J].东北大学学报(社会科学版),2006(3):197-200.

[4]王剑芳,李发.基于大规模定制下提升企业竞争优势的研究[J].企业技术开发,2006(3):58-60.。