气态甲烷直接转化为液态甲醇的新方式

- 格式:pdf

- 大小:2.85 MB

- 文档页数:1

天然气化工利用现状天然气化工利用现状中国石油大学重油实验室中国石油大学重油实验室近年来随着世界各国对天然气的广泛重视得到较快发展,天然气化工逐渐成为化学工业的一大支柱。

目前,全球天然气化工年消耗量约占世界消费量的5%,天然气化工一次加工品总产量在11.6亿吨以上,其中包括合成氨、甲醇、乙炔、甲烷氯化物、甲醛和醋酸乙烯等,用途几乎涉及国民经济各个领域。

目前,我国天然气消费量占一次能源消费总量的3%左右,主要用于化工、工业燃料、城市燃气和发电四大行业,分别占34%、29% 、23%和14%,其中以天然气为原料的合成氨和甲醇生产能力分别占其总能力的20%和25%。

全球主要天然气化工产品的生产能力统计数据表明,合成氨产能最大,其次是甲醇。

据统计,目前世界上约有84%的合成氨、90.8%的甲醇、39%的乙烯(含丙烯)及其衍生产品是用天然气和天然气凝析液为原料。

据统计,目前世界上约有84%的合成氨、90.8%的甲醇、39%的乙烯(含丙烯)及其衍生产品是用天然气和天然气凝析液为原料。

的乙烯(含丙烯)及其衍生产品是用天然气和天然气凝析液为原料。

世界范围内的天然气田规模小的占90%以上,而且天然气田大多在人迹稀少的边远地区,因此甲醇由于原料路线不合理而且生产规模小,因此甲醇由于原料路线不合理而且生产规模小,故缺乏竞争力,故缺乏竞争力,故缺乏竞争力,难以进一步扩大甲醇下难以进一步扩大甲醇下游产品的生产游产品的生产。

建设大型甲醇工厂也有制约因素:一是天然气价格,直接影响甲醇竞争力,二是甲醇消费市场和气源产地的矛盾二是甲醇消费市场和气源产地的矛盾。

所以天然气的利用必须开发新的途径,天然气化工利用新过程开发,首先应该明确新技术开发的切入点首先应该明确新技术开发的切入点。

天然气转化制备合成油技术是近期国外各大石油公司研究开发的热点各大石油公司研究开发的热点。

天然气化工由于天然气主要成分是甲烷,分子结构非常稳定,可开发的下游化工产品少。

2025届江苏省常州市田家炳高级中学高三上化学期中学业水平测试试题注意事项:1.答卷前,考生务必将自己的姓名、准考证号填写在答题卡上。

2.回答选择题时,选出每小题答案后,用铅笔把答题卡上对应题目的答案标号涂黑,如需改动,用橡皮擦干净后,再选涂其它答案标号。

回答非选择题时,将答案写在答题卡上,写在本试卷上无效。

3.考试结束后,将本试卷和答题卡一并交回。

一、选择题(共包括22个小题。

每小题均只有一个符合题意的选项)1、.熔点最高的晶体是()A.干冰B.食盐C.金刚石D.碳化硅2、下列各组物质的晶体中,化学键类型相同、晶体类型也相同的是A.SO2和SiO2B.CO2和H2C.NaCl和HCl D.CCl4和KCl3、丰富多彩的颜色变化增添了化学的魅力。

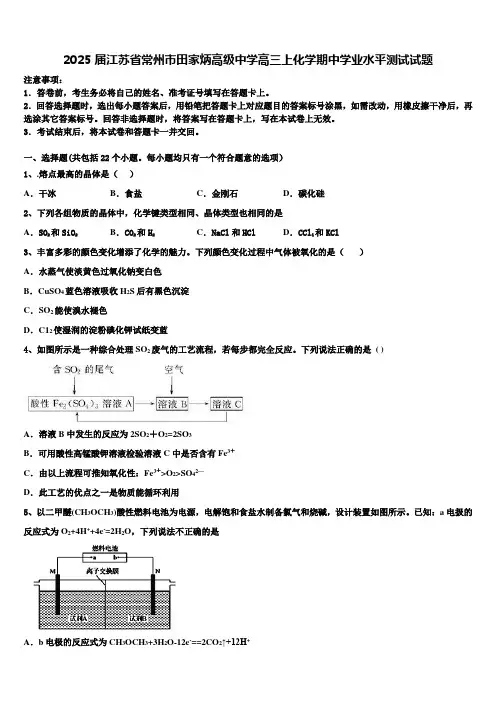

下列颜色变化过程中气体被氧化的是()A.水蒸气使淡黄色过氧化钠变白色B.CuSO4蓝色溶液吸收H2S后有黑色沉淀C.SO2能使溴水褪色D.C12使湿润的淀粉碘化钾试纸变蓝4、如图所示是一种综合处理SO2废气的工艺流程,若每步都完全反应。

下列说法正确的是( )A.溶液B中发生的反应为2SO2+O2=2SO3B.可用酸性高锰酸钾溶液检验溶液C中是否含有Fe3+C.由以上流程可推知氧化性:Fe3+>O2>SO42—D.此工艺的优点之一是物质能循环利用5、以二甲醚(CH3OCH3)酸性燃料电池为电源,电解饱和食盐水制备氯气和烧碱,设计装置如图所示。

已知:a电扱的反应式为O2+4H++4e-=2H2O,下列说法不正确的是A.b电极的反应式为CH3OCH3+3H2O-12e-==2CO2↑+12H+B.试剂A为饱和食盐水,试刑B为NaOH稀溶液C.阳极生成1 mol气体时,有1mol离子通过离子交换膜D.阴极生成1 mol气体时,理论上导线中流过2 mol e-6、某溶液X含有K+、Mg2+、Fe3+、Al3+、Fe2+、Cl-、CO32-、OH-、SiO32-、NO3-、SO42-中的几种,已知该溶液中各离子物质的量浓度均为0.20mol·L-1(不考虑水的电离及离子的水解)。

利用催化剂在低温下甲烷转化成甲醇的化学方程式1.引言1.1 概述概述:甲烷是一种主要的天然气成分,而甲醇作为一种重要的化学品,在许多工业领域有广泛的应用。

传统上,甲烷转化成甲醇需要高温和高压的条件,这使得该过程在实际应用中存在一定的限制。

为了克服这些问题,研究人员发展出了在低温下利用催化剂将甲烷转化成甲醇的方法。

本文将重点探讨这种催化剂在低温下促进甲烷转化成甲醇的化学方程式及其机理。

通过研究催化剂的特性和反应条件的优化,我们可以有效地提高甲烷转化成甲醇的反应效率和选择性,从而实现更加可持续和环保的化学过程。

在正文部分,我们将详细阐述催化剂的作用机制和其在低温下的应用。

同时,我们还将介绍具体的化学方程式,解释甲烷转化成甲醇的反应路径和反应中间体的形成过程。

在结论部分,我们将对整篇文章进行总结,并展望未来在甲烷转化成甲醇领域的研究方向。

我们希望通过这篇文章的撰写,能够加深对催化剂在低温下甲烷转化成甲醇过程中的理解,为进一步的研究和应用提供有益的参考。

文章结构部分的内容可以描述文章的主要章节和内容顺序。

以下是一种可能的编写方式:文章结构:本文主要分为三个部分:引言、正文和结论。

1. 引言:1.1 概述:介绍研究的背景和重要性,以及低温下甲烷转化成甲醇的重要性。

1.2 文章结构:介绍本文的章节及内容安排。

1.3 目的:阐明本文的目标和意义。

2. 正文:2.1 催化剂的作用:详细介绍催化剂在化学反应中的作用原理和机制。

2.2 低温下甲烷转化成甲醇的化学方程式:探讨低温条件下甲烷气体转化为甲醇的化学反应方程式,并介绍相关的反应过程和条件优化。

3. 结论:3.1 总结:总结本文的研究内容,强调催化剂在低温下甲烷转化成甲醇的重要性和潜在应用价值。

3.2 展望:展望进一步研究的方向,探索更高效、环境友好的催化剂和反应条件,促进低温甲烷转化为甲醇的技术发展。

以上是对文章结构部分的一个简要描述,具体可以根据你的文章内容进行适当调整和细化。

江苏省盐城市阜宁中学2025届高三上化学期中考试模拟试题注意事项:1.答卷前,考生务必将自己的姓名、准考证号、考场号和座位号填写在试题卷和答题卡上。

用2B铅笔将试卷类型(B)填涂在答题卡相应位置上。

将条形码粘贴在答题卡右上角"条形码粘贴处"。

2.作答选择题时,选出每小题答案后,用2B铅笔把答题卡上对应题目选项的答案信息点涂黑;如需改动,用橡皮擦干净后,再选涂其他答案。

答案不能答在试题卷上。

3.非选择题必须用黑色字迹的钢笔或签字笔作答,答案必须写在答题卡各题目指定区域内相应位置上;如需改动,先划掉原来的答案,然后再写上新答案;不准使用铅笔和涂改液。

不按以上要求作答无效。

4.考生必须保证答题卡的整洁。

考试结束后,请将本试卷和答题卡一并交回。

一、选择题(共包括22个小题。

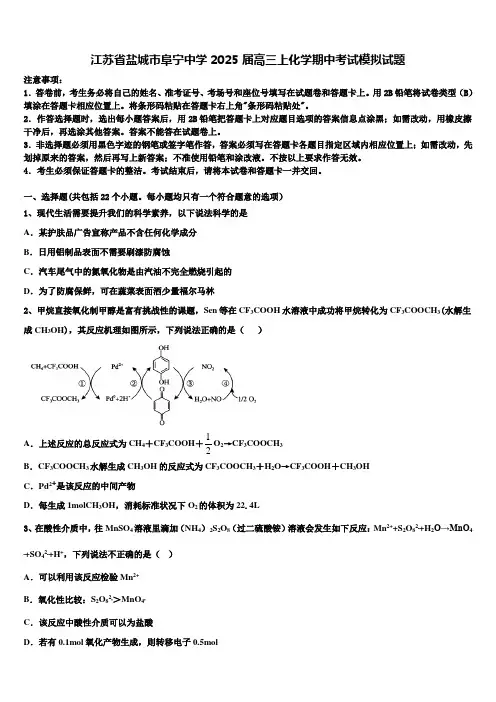

每小题均只有一个符合题意的选项)1、现代生活需要提升我们的科学素养,以下说法科学的是A.某护肤品广告宣称产品不含任何化学成分B.日用铝制品表面不需要刷漆防腐蚀C.汽车尾气中的氮氧化物是由汽油不完全燃烧引起的D.为了防腐保鲜,可在蔬菜表面洒少量福尔马林2、甲烷直接氧化制甲醇是富有挑战性的课题,Sen等在CF3COOH水溶液中成功将甲烷转化为CF3COOCH3(水解生成CH3OH),其反应机理如图所示,下列说法正确的是()A.上述反应的总反应式为CH4+CF3COOH+12O2→CF3COOCH3B.CF3COOCH3水解生成CH3OH的反应式为CF3COOCH3+H2O→CF3COOH+CH3OHC.Pd2+是该反应的中间产物D.每生成1molCH3OH,消耗标准状况下O2的体积为22.4L3、在酸性介质中,往MnSO4溶液里滴加(NH4)2S2O8(过二硫酸铵)溶液会发生如下反应:Mn2++S2O82﹣+H2O→MnO4﹣+SO42﹣+H+,下列说法不正确的是()A.可以利用该反应检验Mn2+B.氧化性比较:S2O82﹣>MnO4﹣C.该反应中酸性介质可以为盐酸D.若有0.1mol氧化产物生成,则转移电子0.5mol4、过氧化钠可用于呼吸面罩中作为氧气的来源,可发生反应2Na2O2 + 2H2O = O2↑+ 4NaOH、2Na2O2 + 2CO2 = O2 + 2Na2CO3。

煤层气与瓦斯抽采贵州大学教授刘维舟林东煤业发展有限责任公司南山煤矿毛祖彬摘要:煤矿瓦斯是煤矿安全生产的天敌,它不仅会导致煤矿作业人员窒息,损害人类身心健康,同时它还能引发煤与瓦斯突出、、瓦斯煤尘爆炸、造成矿毁人亡;同时瓦斯还是地球大气的主要污染源。

因此有效治理瓦斯,以瓦斯作为资源,实现煤与瓦斯共采,达到消突目的,并充分利用瓦斯,降低其对大气污染,是摆在当今世界煤炭开采业的一个主要课题,下面就煤层气综合利用;煤层气抽采;煤与瓦斯共采及矿井瓦斯抽采系统等方面作简要阐述。

关键词:煤层气综合利用;瓦斯抽采技术;煤与瓦斯共采;瓦斯抽采系统在成煤地过程中有两个成气阶段,即生化作用和煤化作用均生成大量的以甲烷为主要成分气体,大部分逸散在空中,剩下的赋存在煤层孔隙中,或运移积聚与储存于地质构造中,形成瓦斯包(煤层气)CBM,它们统称煤层气(浓度95%~98%);在煤矿生产过程中煤层气从煤层中或围岩中逸散到生产空间与空气混合形成煤矿瓦斯(浓度1%~80%),纯甲烷热值37618KJ/m3,是新型的洁净能源,又是优质化工原料,它是我国21世纪的重要接替能源之一。

1、煤层气(煤矿瓦斯)及其综合利用1.1、煤层气资源煤层是多孔隙介质,具有强吸附能力,在成煤过程中可生成300~400 m3/t的煤层气。

煤层是煤层气的生成层,同时又是煤层气的储集层,它是典型的自生自储式气藏。

我国煤层气藏深2000m以浅的煤层气地质资源量36.81T m3,煤层气地质资源量大于1 T m3的大型含气盆地(群)有鄂尔多斯、沁水、准噶尔、滇东黔西、二连、吐哈、塔里木、天山和海拉尔盆地计9个,占全国煤层气资源的84.13%,是我国煤层气资源分布的主体,其中,滇东黔西地质资源3.47 T m3,可采储量1.29 T m3。

国际能源机构(IEA)资料显示,世界上有74个国家蕴藏着丰富的可供开采利用的煤层气,煤层气可采储量1.29 T m3占全国总量的22%,仅次于山西。

第52卷第7期 辽 宁 化 工 Vol.52,No. 7 2023年7月 Liaoning Chemical Industry July,2023收稿日期: 2022-11-14甲烷直接制备甲醇的研究与展望程雪新,苏永庆*,胡泽民,赵子龙(云南师范大学, 云南 昆明 650500)摘 要: 研究了甲烷直接制备甲醇的方法,工业中甲烷制备甲醇还是在高温条件下,对在低温温和的条件下甲烷制备甲醇进行了总结。

并对使用电催化方法的甲烷制备甲醇进行了研究和讨论。

关 键 词:甲烷; 甲醇; 催化剂; 电催化中图分类号:TQ201 文献标识码: A 文章编号: 1004-0935(2023)07-1043-04在当今,我们使用的能量能源主要来自石油,煤炭和天然气,并且这三大能源在世界经济及社会发展中占主导地位[1]。

虽现在核能,太阳能,水能等新能源的开发利用已经得到了很大开发和利用。

但有关专家预测,未来的几十年里,石油、煤炭和天然气依旧在世界发展中占有主导地位[2]。

虽天然气的探明储量远远超过原油,但由于大部分的天然气产地在远离城市的地方,若能在原地把天然气转化为基础化工产品,就会极大的降低成本[3]。

其中甲烷是天然气的主要成分,甲烷的活化和功能化成为有用的碳氢化合物和含氧产物已受到广泛关注。

1 甲烷直接部分氧化的方式目前,甲烷转化为甲醇主要直接转化和间接转化两种方式,工业生产主要应用间接转化法[4]。

工业上通常使用的是甲烷间接合成甲醇法,反应在800~1 000 ℃高温下进行,工艺流程长,能耗及设备投资较大[5]。

工业上已经大规模实施了两种将甲烷转化为液态烃的方法:甲烷转化为汽油和费托合成[6]。

这两种技术都是通过蒸汽重整生成合成气(一氧化碳和氢气的混合物)途径(1)和(2),然后转化为相关产品。

在传统的甲烷蒸汽重整装置中,二次装置由来自一次装置的未反应甲烷供给,并在高于一次装置的温度下用氧气和蒸汽重整[7]。

天然气转化合成甲醇的工艺综述专业:化工12-3班学号:10学生姓名:劳慧指导教师:刘峥2015-6-24一.前言 0二.主体部分 (1)1. 天然气合成甲醇的原理 (1)2. 高压法合成甲醇的原理及工艺流程 (1)3. 低压法合成甲醇的原理及工艺流程 (2)4. 中压法合成甲醇的原理及流程 (3)5. 三者的比较 (3)6. 以天然气合成甲醇的优势和现状 (5)7. 其他原料合成甲醇与天然气合成甲醇的比较 (5)三.结论部分 (7)1. 对天然气合成甲醇的认识和了解 (7)2. 对天然气转化合成甲醇提出我的观点和见解 (7)四.参考文献 (7)天然气转化合成甲醇的工艺一.前言20世纪60年代,石油和天然气作为一次能源与煤炭一起成为主要能源。

与此同时,以石油和天然气为原料的化学工业也迅猛发展起来。

与石油不同的是,天然气的成分主要是低分子量的烷烃。

因此,天然气化工在发展中逐步成为一个体系。

天然气是储量十分丰富的资源和能源,同时也是主要的温室气体之一,合理地利用天然气不仅关系到未来的资源配置和能源利用,而且也是可持续发展的重要战略发展方向之一。

天然气可以合成多种化工原料产品,比如生产合成氨还有甲醇,其中甲醇是最重要的。

甲醇是一种重要的基础化工产品和化工原料,主要用于生产甲醛。

醋酸、甲苯胺、氯甲烷、乙二醇及各种酸的酯类和维尼纶等,并在很多工业部门中广泛用作溶剂。

甲醇在气田开发中用作防冻剂,添在汽油中可提高汽油的辛烷值,甲醇还可直接用作燃料用于发动机。

目前工业上几乎都是采用一氧化碳、二氧化碳加压催化氢化法合成甲醇。

典型的流程包括原料气制造、原料气净化、甲醇合成、粗甲醇精馏等工序。

天然气、石脑油、重油、煤及其加工产品(焦炭、焦炉煤气)、乙炔尾气等均可作为生产甲醇合成气的原料。

天然气与石脑油的蒸气转化需在结构复杂造价很高的转化炉中进行。

由天然气制合成气进而合成甲醇是制甲醇产品一条重要的工艺路线。

二.主体部分1.天然气合成甲醇的原理天然气转化合成气中的CO 或2CO 与2H 在一定温度、压力和催化剂作用下反应生成甲醇。

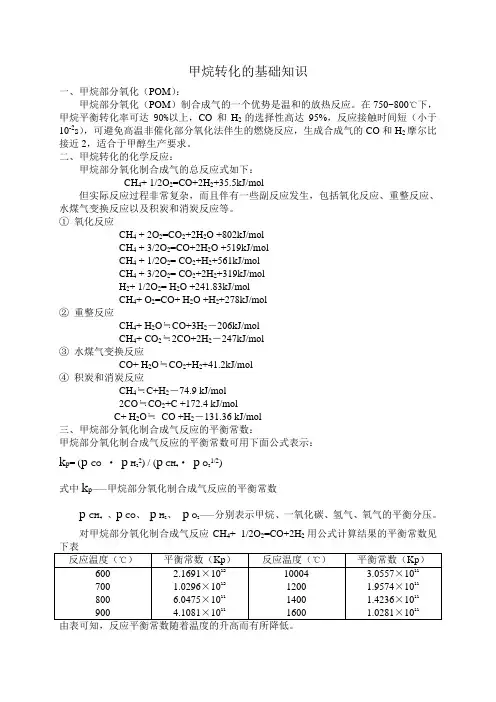

甲烷转化的基础知识一、甲烷部分氧化(POM):甲烷部分氧化(POM)制合成气的一个优势是温和的放热反应。

在750~800℃下,甲烷平衡转化率可达90%以上,CO和H2的选择性高达95%,反应接触时间短(小于10-2s),可避免高温非催化部分氧化法伴生的燃烧反应,生成合成气的CO和H2摩尔比接近2,适合于甲醇生产要求。

二、甲烷转化的化学反应:甲烷部分氧化制合成气的总反应式如下:CH4+ 1/2O2=CO+2H2+35.5kJ/mol但实际反应过程非常复杂,而且伴有一些副反应发生,包括氧化反应、重整反应、水煤气变换反应以及积炭和消炭反应等。

①氧化反应CH4 + 2O2=CO2+2H2O +802kJ/molCH4 + 3/2O2=CO+2H2O +519kJ/molCH4 + 1/2O2= CO2+H2+561kJ/molCH4 + 3/2O2= CO2+2H2+319kJ/molH2+ 1/2O2= H2O +241.83kJ/molCH4+ O2=CO+ H2O +H2+278kJ/mol②重整反应CH4+ H2O≒CO+3H2-206kJ/molCH4+ CO2≒2CO+2H2-247kJ/mol③水煤气变换反应CO+ H2O≒CO2+H2+41.2kJ/mol④积炭和消炭反应CH4≒C+H2-74.9 kJ/mol2CO≒CO2+C +172.4 kJ/molC+ H2O≒CO +H2-131.36 kJ/mol三、甲烷部分氧化制合成气反应的平衡常数:甲烷部分氧化制合成气反应的平衡常数可用下面公式表示:k p= (p CO·p H22) / (p CH4·p O21/2)式中k p——甲烷部分氧化制合成气反应的平衡常数p CH4、p CO、p H2、p O2——分别表示甲烷、一氧化碳、氢气、氧气的平衡分压。

对甲烷部分氧化制合成气反应CH4+ 1/2O2=CO+2H2用公式计算结果的平衡常数见四、甲烷部分氧化制合成气的反应机理:甲烷部分氧化制合成气的反应机理比较复杂,至今存在争议。

甲烷是天然气的主要成分,甲烷的转化和应用是天然气化工领域的重要研究方向,尤其是随着页岩气等非常规天然气资源的开发,甲烷催化转化制备化学品受到广泛关注。

甲醇常温下是液体,也是有机化工原料和C1化学的核心。

甲醇作为基本化工原料,可以很容易通过甲醇制烯烃、甲醇制芳烃工艺过程转化成烯烃、芳烃等重要的化工原料及燃料。

目前工业上制备甲醇主要采用一氧化碳催化加氢的方法,基本上都是采取合成气或煤气进行转换,属于甲烷的间接转化,这种间接途径碳原子利用率低,能耗较高,并且还伴随着多步反应过程。

因此,迫切需要开发一种可以替代间接路线的低成本直接转化工艺。

但是甲烷是一种稳定性很高的分子,由于其低的电子和质子亲和力、低的极性、高的电离能和强的C鄄H键(约440kJ·mol鄄1),难以被活化。

甲烷直接催化氧化制取甲醇是一条由甲烷一步直接制备甲醇的路线,长期以来受到研究者们广泛的关注。

甲烷的C鄄H键可以通过氧化反应过程被活化,但是,作为氧化中间产物之一甲醇中的C鄄H键比甲烷弱,在甲烷活化的反应条件下容易被完全氧化为二氧化碳。

受到生物体系中甲烷单加氧酶(MMO)室温选择氧化甲烷为甲醇的启发,研究人员发现模拟甲烷单加氧酶的金属改性分子筛催化剂能够实现催化甲烷氧化制甲醇,而铜改性的分子筛催化剂在催化甲烷氧化制甲醇反应中表现出良好的催化性能。

铜改性分子筛催化剂具有优异的催化性能、高温水热稳定性及良好的抗积炭能力,广泛应用于NO x的催化还原、低碳烷烃氧化以及羰基化等反应。

近年来学术界研究发现铜改性分子筛催化剂在催化甲烷制甲醇反应表现出优异的催化性能,并开展了广泛深入研究。

本文在梳理催化甲烷氧化制甲醇最新研究结果的基础上,综述了铜改性分子筛催化甲烷氧化直接制甲醇催化剂研究的最新进展。

铜改性分子筛催化甲烷氧化制甲醇研究新进展陈景润,刘俊霞*,张伟,袁亚飞,张亮,张磊,班渺寒(陕西延长石油(集团)有限责任公司大连化物所西安洁净能源(化工)研究院,陕西西安710065)摘要:甲烷直接催化氧化制取甲醇是近年来研究人员广泛关注的天然气资源高效利用新路线。

导言随着世界石油资源的日益枯竭,天然气的综合利用越来越受到重视。

在我国内陆和沿海大陆架上都有丰富的天然气资源,但是气体原料的储存和远距离运输十分不便。

天然气主要成分是甲烷,如何把丰富的甲烷转化成便于运输的有用的化学原料甲醇来弥补石油资源的不足,是缓解能源危机的有效途径。

天然气主要成分甲烷的部分氧化反应成为目前催化领域的热点之一。

甲醇是一种清洁的能源,又是重要的基础化工原料,贮存和运输都比较方便。

甲烷直接氧化制甲醇的研究已经持续近一个世纪,但至今尚未取得突破性进展。

传统的甲醇生产方法是以天然气或煤为原料,经合成气转化。

此二步采用甲烷直接转化成甲醇则是最理想的方式,一直法设备投资高,工艺复杂,能耗大,单程转化率低。

该反应是减分子反应,从动力学上考虑高压对正反应有利,故多数研究者采用高压条件下进行,一般为5~10MPa;设备要求高、操作工艺繁杂,但仍不能同时获得较高的转化率和甲醇的选择性,其主要原因是产物甲醇比甲烷更易氧化。

为提高甲醇的选择性,有学者提出采用膜催化反应器来进行这类反应,以控制反应的深度,但膜反应器不能在高压下操作,为此,有人在常压下研究了Mo-Co-O/SiO2系催化剂上甲烷直接氧化制甲醇的反应。

甲烷分子结构十分稳定,C-H键能很高,活化甲烷需要较高的温度,在高温下甲醇又极易深度氧化。

为了提高甲烷直接转换成甲醇的选择性和产率,各国学者、专家积极研究应用新技术发展了多种方法合成甲醇,如仿生催化、光催化、超临界水氧化等,本文主要结合论文的要求,通过查阅资料,首先介绍近期国际上在甲烷直接氧化制甲醇工艺上研究的一些进展,然后结合小学期上过的课《第三章甲醇》这一章上介绍的几种甲烷一部氧化法制甲醇进行综合和拓展,评述近期甲烷直接氧化制甲醇的新技术进展。

最新研究进展细菌法甲烷制甲醇技术①日本Osaka Gas公司开发出一种利用细菌由甲烷制取甲醇的技术。

该技术是将甲烷和氧送入温度为50℃、里面有由甲烷产生的细菌的反应器而制得甲醇。

甲烷转化为甲醇的反应嘿,朋友们!今天咱们来聊聊甲烷转化为甲醇这个神奇的反应,它就像是一场化学世界里的奇妙变身秀。

甲烷,这个小家伙,它是天然气的主要成分,就像一个有点小脾气的“气体精灵”。

平时它在自然界里跑来跑去,不太容易被我们直接利用得那么完美。

而甲醇呢,就像是甲烷的一个更懂事、更有用的“小伙伴”。

我们要是能把甲烷变成甲醇,那可就厉害了,能在好多方面派上大用场。

这个转化过程啊,就像是要给甲烷这个“小调皮”穿上一件新衣服,让它变成更乖巧、更有价值的甲醇。

科学家们可是想了好多办法来实现这个转变呢。

有一种方法是通过催化剂来帮忙。

催化剂就像是一个神奇的“魔法棒”,能让甲烷乖乖地听话,发生反应变成甲醇。

比如说,有一种催化剂可以让甲烷和氧气在一定的条件下相遇,然后它们就开始“跳舞”啦。

甲烷分子和氧气分子手拉手,经过一系列的变化,就慢慢变成了甲醇分子。

这个过程就像一场精心编排的舞蹈,每个步骤都得恰到好处。

要是催化剂这个“魔法棒”用得好,就能让反应顺利进行,得到我们想要的甲醇。

而且不同的催化剂就像不同的舞蹈老师,会教出不一样的“舞蹈风格”,也就是会产生不同的反应效果哦。

还有一种方法是利用一些特殊的反应环境。

就好比给甲烷创造一个特别的“游乐场”,让它在里面开心地玩耍,然后不知不觉就变成了甲醇。

比如说在高温高压的环境下,甲烷就像是被放进了一个充满挑战的游戏场,它不得不改变自己,适应这个环境,然后就有可能变成甲醇啦。

不过这个“游乐场”的条件可得控制好,温度太高或者压力太大,可能会把甲烷吓得“不知所措”,反而得不到我们想要的结果。

所以科学家们就得像细心的“游乐场管理员”一样,把各种条件都调整得刚刚好。

在这个甲烷变甲醇的过程中,还有很多有趣的现象和细节呢。

比如说反应过程中会产生一些能量的变化,就像我们运动的时候会消耗或者产生能量一样。

有时候反应会放出热量,有时候又会吸收热量,这些能量的变化就像是反应过程中的“小情绪”,科学家们都得好好研究它们,才能更好地掌握这个反应。

2017年5月刊

环球聚氨酯 Polyurethane Monthly

气态甲烷直接转化为液态甲醇的新方式

苏黎世联邦理工学院和保罗谢尔研究所的化学

家研究发现了一种直接把气态甲烷转化为液态甲醇

的新方法。

目前工业用气的主要方式是燃烧,这种

新方法为工业用气提供了新的可能。

虽然该工艺目

前还无法用于工业,但是它为未来的工业化生产提

供了更多的可能性。

甲烷价格廉价且来源广泛,作为合适的基材和

能源被广泛用于化工等产业,在全球范围内主要它

的使用方式主要是燃烧,尤其是在炼油厂和油田。

虽然气态甲烷转化为液态甲醇的过程易于进行,且

甲醇更便于运输,但是从目前的工业水平来看,该

转化过程复杂,间接,耗能,且转化过程中还会产

生合成气体,因此收益不大。

全球页岩气产量的增加也导致了甲烷释放量的

增加。

催化剂研究员Bokhoven 指出,由于甲烷来

源丰富且性价比较高,全球工业领域也热衷于使用

甲烷。

最近Bokhoven 和他的团队在工作中发现了

一种气态甲烷转化为液态甲醇的新方法。

从理论上来说,使用铜硅铝化合物(沸石)作

催化剂,有可能将甲烷转化为甲醇。

该方法在可不

同的温度下进行,并且具有周期性。

活性催化剂在

450℃的高温下才能起到催化作用,但是温度超过

200℃时,温度过高会导致甲醇燃烧,因此甲烷和

氧气生成甲醇的反应是不可能发生的。

反应若要进

行,需反复加热和冷却反应器。

因此,这种方法一

直以来仅存在于实验室中,难以应用于工业领域。

以前甲烷到甲醇的转化过程是在高温和低于1

巴的压力下进行的。

现在, Bokhoven 和他的团队

在200℃的恒温和36巴的高压下,证明了此循环反

应具有可行性。

研究人员用射线吸收光谱法证明了,在原子

水平上最新的低温/高压条件下进行的催化反应与

之前的高温法进行的催化反应并不发生在同一位置

上。

Bokhoven 说,高压法以不同的方式在原子水

平上进行催化,可以尝试使用多种催化剂来进行反

应。

对于目前尚未考虑的催化剂也可以尝试使用,

也许它们会更适用于高压法生成甲烷。