变截面辊弯成形装备运动特性研究

- 格式:pdf

- 大小:740.69 KB

- 文档页数:7

第6期(总第175期)2012年12月机械工程与自动化MECHANICAL ENGINEERING & AUTOMATIONNo.6Dec.文章编号:1672-6413(2012)06-0042-03超薄镀锌板辊弯成形回弹工艺分析范 琦(北方工业大学机电研究院,北京 100144)摘要:对于超薄镀锌板,厚度薄回弹量大难以控制是运用辊弯成形方法中的难点之一。

基于ABAQUS有限元软件建立了超薄板辊弯成形仿真模型,以单波模型为例,运用正交试验方法分析了压型板的回弹,详细分析了相对弯曲半径变化对回弹的影响。

研究表明,材料厚度增加、弯角半径减小时,回弹角度会减小;在一定范围内较少道次数也能减小回弹角度;板材回弹角度与r/t值成线性关系。

关键词:辊弯成形;数值模拟;回弹中图分类号:TG386.3+1 文献标识码:A收稿日期:2012-05-30;修回日期:2012-06-20作者简介:范琦(1986-),男,新疆乌鲁木齐人,在读硕士研究生,主要从事辊弯成形CAD/CAE/CAM一体化方面的研究。

0 引言超薄镀锌板多见于建筑中的轻钢结构。

其板厚小于1mm,屈服强度不低于550MPa,最显著的特点是强度高、塑性差,屈服强度和抗拉强度非常接近,在屈服后几乎无应力强化阶段。

辊弯成形是一种重要的板材成形技术,具有连续生产、节约成本、工艺稳定、成形精度高等优点[1,2],因此辊弯成形适合规模化生产,但其成形过程复杂,影响因素多,所以对辊弯成形回弹特点还有待进一步研究。

本文以超薄镀锌板成形为对象,基于ABAQUS有限元软件,建立有限元简化模型,并设计正交试验,研究压型板成形特点及回弹规律。

1 有限元模型的建立本文对3种厚度板材进行单向拉伸试验,由试验结果计算后得到材料参数,见表1[3]。

材料密度取7 850kg/m3。

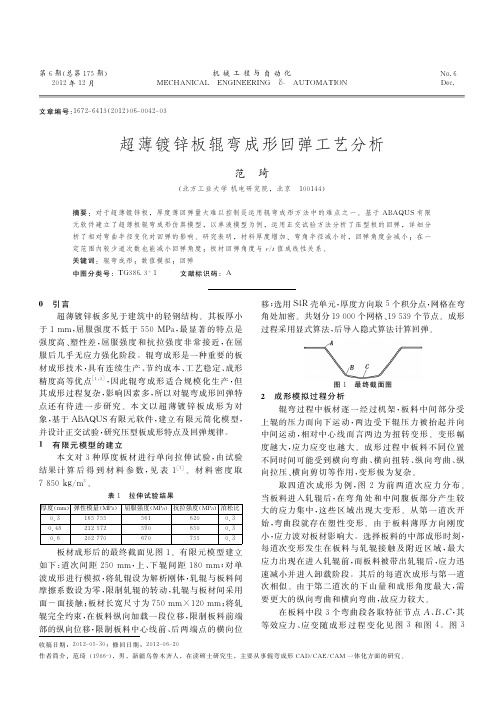

表1 拉伸试验结果厚度(mm)弹性模量(MPa)屈服强度(MPa)抗拉强度(MPa)泊松比0.3 165 755 561 620 0.30.48 212 572 590 650 0.30.6 202 770 670 755 0.3 板材成形后的最终截面见图1。

智能辊压成形装备(系统)及其应用案例分析任银旺;贺靖晟;刘江;熊自柳;肖骏峰;吴康;孙勇【期刊名称】《南京航空航天大学学报》【年(卷),期】2024(56)1【摘要】辊压成形是一种通过顺序排布的成形模具渐近横向弯曲金属带材和板材的塑性加工工艺。

由于其低成本、高效率、柔性化的特点,已成为中国新能源、航空航天、轨道交通等多个领域实现轻量化、节能、减排和安全性提升的重要技术之一。

但是,该工艺的工序复杂性和离散性、材料厚向性能的不均匀性、设备信息化和柔性化自动化的低水平等问题,导致了它类似于“黑匣子”,使得产品质量难以预测,调试生产高度依赖人工经验,可成形截面受限,成品率不稳定。

为此,本文提出了一种数据驱动的智能辊压成形装备(系统),并介绍了该装备(系统)的技术架构和特点。

通过搭建基于人工智能的数据架构,该系统将传统辊压成形中的离散数据进行采集、筛选、集成、储存和分析。

同时融合数字孪生、人工智能、轮廓检测技术和多智能体协同控制等来构建可以替代人工经验的自纠偏的生产模式。

针对新能源汽车行业,本文给出了利用该系统解决的一个辊压成形的动力电池包结构件的回弹控制案例,并对该系统的发展给出了建议和展望。

【总页数】10页(P55-64)【作者】任银旺;贺靖晟;刘江;熊自柳;肖骏峰;吴康;孙勇【作者单位】电子科技大学(深圳)高等研究院;深思有形(深圳)科技有限公司【正文语种】中文【中图分类】TP2【相关文献】1.无屑成形工艺在数控机床上的应用--德国FETTE公司螺纹辊压系统2.一种三维辊弯成形装备的电机控制方案分析3.合锻智能“液压成形成套装备耦合设计与智能服务系统关键技术”成果鉴定会4.微细辊对平板辊压成形工艺建模与尺度效应分析5.金属波纹管旋压-辊压联合成形过程变形行为分析因版权原因,仅展示原文概要,查看原文内容请购买。

随着汽车工业的发展,节能、环保、安全、舒适和智能化是当今汽车技术发展的总体趋势。

燃油经济性、低碳排放和更高的安全性对车身轻量化提出了新的要求和挑战,推进了先进高强钢在车身设计制造上应用的稳步增长。

汽车用先进高强度钢板以其轻质、高强度的特点在汽车工业中的应用越来越广泛,并已成为满足车身轻量化和高安全性能的重要途径,具有不可替代的优势。

辊压成形作为一种先进的成形技术,是高强度钢板重要的成形方式。

辊压成形由于其工艺上的优势,特别是对于复杂的截面形状,在超高强度钢材上得到了广泛的应用。

为更好地探索适合超高强钢成形的最佳工艺和可成形性,本文对影响超高强钢弯曲性能,包括冷冲压三点弯曲和辊压弯曲性能的材料参数进行了研究。

试验本文进行了超高强钢板的冷冲压三点弯曲和辊压弯曲试验。

超高强钢材料9种不同厚度的试验材料包括马氏体钢(MS),双相钢(DP)和淬火延性钢(QP),强度在900~1400MPa之间,材料信息汇总如表1所示。

表1 超高强钢板汇总设备超高强钢板三点弯曲试验模具,如图1所示。

凸模圆角半径与板料厚度的比值(R/T)被定义为相对弯曲半径。

试验安排本着通过最小数量的试验来获得最小弯曲半径的原则。

本文中的凸模圆角半径均大于1倍料厚。

在特定的三个弯曲角度90°、120°、150°下进行弯曲试验。

图1 三点弯曲模具结构图为评价超高强钢板的辊压性能,采用180°V形截面进行辊压弯曲成形试验。

辊压成形工艺及设备如图2所示。

取4种规格的轧辊进行试验,轧辊半径分别为0.5T、1T、2T和3T,T为板料厚度。

5种弯曲角度54°、90°、126°、144°和180°被用来进行最大弯曲角度的测定。

图2 180°V形截面形状的辊压成形试验设备结果超高强钢板三点弯曲试验最小弯曲半径和最大弯曲角度被用来评估超高强钢的弯曲性能,以外侧表面出现微裂纹作为弯曲极限的标志。

辊弯生产中的缺陷分析摘要:辊弯成形工艺是加工连续截面的一种重要工艺,在世界上得到广泛应用。

但是,辊弯生产中同样存在很多问题,多种因素的影响使得辊弯产品存在许多缺陷,例如纵向弯曲和扭曲,边波,袋形波,角部褶皱,边角裂纹和撕裂等,这些缺陷主要是由加工产品的冗余应变引起的,因此就需要对冗余应变的产生原因进行分析,进而找出解决或者改进方法。

关键字:辊弯成型,缺陷分析,冗余应变辊弯成型是带材在辊式成形机上连续弯曲成具有规定形状和尺寸的截形的塑性变形工艺。

在实际的辊弯生产中,金属板带受到不同的变形,包括横向变形和冗余变形。

其中横向变形是辊弯成形过程中最重要,必不可少的变形。

横向变形将加工材料变形为具有所要求的横截面的产品,它通过一系列具有轮廓的轧辊来逐渐成型。

而冗余变形则是在加工过程中产生的多余的,不需要的变形。

冗余变形包括:纵向弯曲和回复;纵向伸长和收缩;横向伸长和收缩;金属平面的剪切;金属厚度方向的剪切;以及以上各种变形的结合。

在辊弯生产过程中,纵向应变主要产生在边缘处。

这是因为金属板带的横向边缘和临近部分通常沿着流线移动,这些边部流线比中心和中间部分更长。

由于这个原因,中心部分通常沿着直线运动,边部通常为竖直上升,同时水平移向横截面中心,边部的垂直上升和水平移动使得边部在纵向伸长,而中心和中间部分在纵向收缩。

在辊弯生产过程中产生的纵向应变以及剪切应变无法同时得到优化,只能在两者之间取得一个折中的解决办法。

如纵向弯曲和扭曲,边波,袋形波,角部褶皱,边角裂纹和撕裂等缺陷问题主要是由这些冗余变形引起的。

冗余变形极大地影响着或者所要求产品横截面所需的横向弯曲,也影响着金属板带中的应力应变,成型后的回弹变形,产品中残余应力的分布等。

图1 产品缺陷示意图纵向弯曲、翘曲、扭曲是辊弯成型产品中最常见的缺陷,这些缺陷是由纵向薄膜应变的横向分布不均造成的,这种非均匀性是辊弯成形中金属板带变形的基本特征之一。

纵向薄膜应变的横向不均是不可避免的,然而其应变大小却是可以改变的。

第1期总第179期冶 金 丛 刊S u m .179 N o .1 2009年2月M E T A L L U R G I C A LC O L L E C T I O N SF e b r u a r y 2009 基金项目:武汉科技大学机械传动与制造工程湖北省重点实验室开放基金,项目编号2007A 10. 作者简介:金晓宏(1960-),男,副教授,武汉科技大学机械自动化学院.液压弯辊控制中工作辊辊颈弯曲刚度探讨金晓宏1,2 童云春1 赵先琼2(1.武汉科技大学机械自动化学院湖北武汉430081;2.中南大学机电工程学院湖南长沙410083)摘 要 在电液弯辊控制系统中,负载刚度是一个决定系统特性的核心参数。

该刚度由工作辊辊颈弯曲刚度和弯辊缸刚度等构成。

本文借助有限元方法进行建模和仿真计算,讨论了不同板宽和不同轧制力作用下的工作辊辊颈弯曲刚度的差异和特点,得到了该弯曲刚度的变化规律和范围,为高精度液压弯辊控制建模提供了有力的依据。

关键词 弯曲刚度;弯辊;板带轧机;有限元法中图分类号:T P 271;T G 333.17;U 284.2 文献标识码:A 文章编号:1671-3818(2009)01-0001-03D I S C U S S I O NO NT H ENE C K B E N D I N GS T IF F N E S SO FWO R K R O L L SI NT H EH Y D R A U L I CB E N D I N G R O L LC O N T R O LS Y S T E MJ i n X i a o h o n g 1,2 T o n g Y u n c h u n 1 Z h a o X i a n q i o n g2(1.C o l l e g e o f M a c h i n e r y a n d A u t o m a t i o n ,W u h a n U n i v e r s i t y o f S c i e n c e a n d T e c h n o l o g y ,W u h a n 430081,H u b e i ;2.C o l l e g e o f M e c h a n i c a l a n d E l e c t r i c a l E n g i n e e r i n g ,C e n t r a l S o u t h U n i v e r s i t y ,C h a n g s h a 410083,H u n a n )A b s t r a c t I na ne l e c t r o -h y d r a u l i cb e n d i n gr o l l c o n t r o l s y s t e m ,l o a ds t i f f n e s s i s ac o r ep a r a m e t e r t o d e t e r m i n e t h e c h a r a c t e r i s t i c s o f t h e s y s t e m .T h e s t i f f n e s s c o n s i s t s o f n e c k b e n d i n g s t i f f n e s s o f w o r k r o l l s ,s t i f f n e s s o f t h e b e n d i n g c y l i n d e r a n d s o o n .T h e m o d e l i n g a n d s i m u l a t i o n w e r e p e r f o r m e d b y m e a n s o f t h e f i n i t e e l e m e n t m e t h o d .T h e c h a r a c t e r i s t i c s a n d d i f f e r e n c e s w e r e d i s c u s s e d f o r t h e n e c k b e n d i n g s t i f f n e s s o f w o r k r o l l s i n t h e c o n d i t i o no f d i f f e r e n t s t r i pw i d t h w i t hv a r i o u s r o l l i n g f o r c e .T h e r u l e a n dt h e v a r i a b l e r a n g e o f t h e s t i f f n e s s w e r eo b t a i n e d .I t g a v ea s o l i df o u n d a t i o nt o t h em o d e l i n gf o r t h eh i g h -p r e c i s i o n c o n t r o l i n h y d r a u l i c b e n d i n g r o l l c o n t r o l s y s t e m .K e y w o r d s b e n d i n g s t i f f n e s s ;b e n d i n g r o l l ;s t r i p m i l l ;f i n i t e e l e m e n t m e t h o d1 前言轧制力引起轧辊变形,轧制力愈大,变形愈大。

《Φ12~Φ20mm钛合金管材二辊矫直机辊型曲线及矫直精度研究》篇一一、引言随着现代工业技术的快速发展,钛合金管材因其优异的性能在航空、医疗、海洋工程等领域得到了广泛应用。

对于钛合金管材的生产过程中,二辊矫直机作为一种关键设备,对提高管材的尺寸精度、形状精度及矫直质量起着重要作用。

因此,研究Φ12~Φ20mm钛合金管材二辊矫直机的辊型曲线及矫直精度具有重要的现实意义。

二、二辊矫直机的工作原理及结构特点二辊矫直机主要由两个矫直辊、传动装置、液压系统等部分组成。

矫直辊的形状、尺寸及排列方式决定了矫直机的矫直效果。

在矫直过程中,管材通过两辊之间的间隙,受到两辊的挤压和弯曲作用,从而达到矫直的目的。

三、Φ12~Φ20mm钛合金管材的辊型曲线研究(一)辊型曲线的类型及特点根据矫直原理和钛合金管材的特性,二辊矫直机的辊型曲线主要包括直线型、曲线型和复合型等。

不同类型的辊型曲线对管材的矫直效果有着显著的影响。

(二)辊型曲线的优化设计针对Φ12~Φ20mm钛合金管材,应结合其材料特性、尺寸精度及形状精度要求,对二辊矫直机的辊型曲线进行优化设计。

优化设计过程中,应考虑辊型曲线的连续性、平滑性以及与管材的匹配性等因素。

四、矫直精度的研究(一)影响矫直精度的因素矫直精度是衡量二辊矫直机性能的重要指标。

影响矫直精度的因素主要包括管材的材质、尺寸、形状、温度等,以及矫直机的辊型曲线、矫直压力、矫直速度等。

(二)提高矫直精度的措施为了提高矫直精度,可以采取以下措施:优化辊型曲线设计,使之与管材的特性相匹配;合理控制矫直压力和矫直速度,避免过度矫直或矫直不足;对矫直机进行定期维护和保养,确保设备的正常运行。

五、实验研究与结果分析为了验证上述理论研究的正确性,我们进行了实验研究。

通过对比不同辊型曲线下的矫直效果,我们发现优化后的辊型曲线能够显著提高钛合金管材的矫直精度和形状精度。

同时,通过控制矫直压力和矫直速度,我们可以避免管材的过度变形和损伤,从而提高生产效率和产品质量。

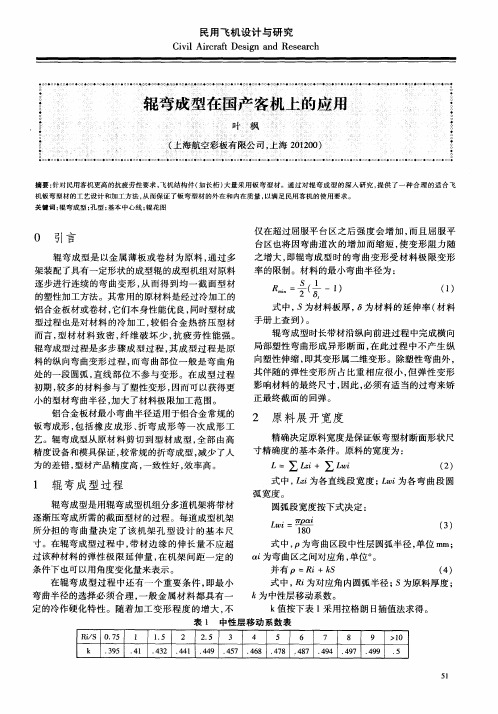

收稿日期:2017-06-30基金项目:上海市引进技术的吸收与创新年度计划(15XI-1-15)。

作者简介:何雪婷(1986—),女,工程师。

文章编号:1001-4934(2017)06-0055-06板材弯卷成形技术的研究进展何雪婷1,王玉华1,朱富慧2,李细锋2(1.上海飞机制造有限公司,上海 201324;2.上海交通大学 塑性成形技术与装备研究院,上海 200030)摘 要:板材弯卷成形技术是制造筒形件、锥筒形件、弯曲件乃至变曲率件的有效手段。

介绍了对称式三辊弯卷成形、非对称式三辊弯卷成形和四辊弯卷成形三种广泛应用的板材弯卷成形技术,分析了三者的基本原理、特点和区别,概述了板材弯卷成形理论分析和有限元仿真的研究进展。

随着弯卷成形技术的复杂化,需要发展新的弯卷成形理论分析模型来适应特定的弯卷成形工艺,必要时需要引入数值仿真研究弯卷成形过程。

关键词:弯卷成形;理论分析;有限元仿真中图分类号:TG 306文献标识码:AResearch progress of plate roll-bending processesHE Xue-ting,WANG Yu-hua,ZHU Fu-hui,Li Xi-fengAbstract:Roll-bending(RB)of plates is an effective process for fabricating cylindrical seg-ments,conical components,and curved parts with uniform or variable curvature.Threewidely used roll-bending regimes including pyramidal three-roll,asymmetrical three-roll andfour-roll types are introduced.The fundamental principles,characteristics and differencesamong these three techniques are analyzed.The research progress in theoretical analysis andfinite element simulation of RB process are also reviewed.For the more complex roll-ben-ding process,it is necessary to develop new roll-bending analysis models to adapt to the spe-cific process and to apply the numerical simulation method to investigate the roll-bendingprocess.Keywords:roll-bending process;theoretical analysis;finite element simulation0 引言板材弯卷成形是一种通过辊轮将板材弯曲成一定曲率或变曲率工件的连续成形技术,板材在摩擦力作用下进入成形区,经历塑性变形后获得特定的曲率。