隐形安全气囊汽车仪表板的关键生产设备

- 格式:doc

- 大小:165.50 KB

- 文档页数:6

汽车安全气囊系统设计指南1、简要说明1.1 该部分综述该部分主要介绍安全气囊系统的开发流程、开发过程中应该注意的问题以及与其他相关零部件的关联性等。

尤其是在国内国外安全法规方面,安全气囊系统所扮演的角色,以及为了发展的趋势。

通过该设计指南的介绍,为安全气囊系统的开发提供指导,并规范安全气囊系统的开发工作。

1.2 设计该产品的目的安全气囊是汽车的辅助约束系统,不能在保护乘员方面起主要作要,只能配合主约束系统(安全带)降低乘员的伤害值。

因此,安全气囊的使用,只能减少或降低乘客的伤害程度。

且在某种意义上说,如不和主约束系统配合使用,会导致乘客更大的伤害。

因此,安全气囊系统在整车中的应用,其目的是为了降低在事故发生时对乘员的伤害,且必须与主动约束系统相匹配才可以达到保护的目的。

1.3 适用范围该设计指南适用于所有车型的安全气囊系统开发。

但是,对于不同的安全气囊开发商,在开发程序上有所区别。

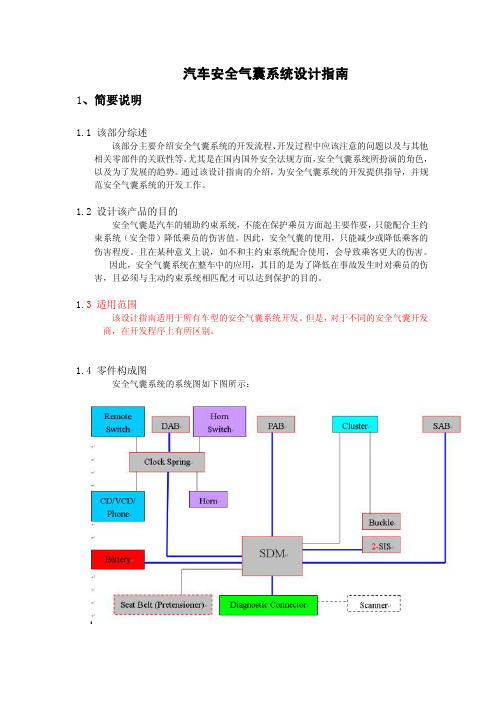

1.4 零件构成图安全气囊系统的系统图如下图所示:2、设计构想(思想、理念)2.1设计原则2.1.1 该零件系统的功能要求安全气囊系统属于被动安全约束系统,其功能是在车辆发生碰撞是对乘员进行保护。

但是,其保护功能相对于主动约束系统,如车身、ABS等,是次要的。

相反,如果使用不当,会对乘员造成更大的伤害。

开发安全气囊系统,其要求之一(也是最重要的要求)是满足安全法规。

如,在中国国内目前需要满足GB 11551-2003(正面碰撞法规要求)。

法规中主要规定了发生碰撞时,乘员头部、胸部、大腿部等的伤害指标。

如,头部伤害指标要求小于1000HIC 等。

对于系统中的零部件,如方向盘、passenger airbag,需要满足相关的头部冲击、气味性等国家强检要求,以及相关的标准要求。

零部件材料方面,也需要满足相关的规定和要求。

如材料的机械特性,物理特性等等。

2.1.2 该零件系统的顾客要求汽车的安全性一直都是消费者关注的,ABS、气囊、安全舱结构等装置成为人们津津乐道的时髦名词,似乎只有配上这些装置的汽车才上档次。

凯迪拉克XTS安全气囊灯点亮作者:来源:《汽车与驾驶维修(维修版)》2017年第07期关键词:座椅感知模块故障现象:一辆2015年款上汽通用凯迪拉克2.0TXTS,行驶里程1.1万km。

用户反映该车前排乘客侧座椅坐上乘客后,气囊灯就点亮,仪表板驾驶员信息中心显示“维修安全气囊”(图4),前排乘客侧座椅不坐乘客没有问题。

检查分析:维修人员使用故障诊断仪GDS2检测车辆的安全气囊系统,发现安全气囊控制单元中存储了故障码B0081——乘客感知模块故障(图5);乘客感知模块中存储了故障码B101D——电子控制单元硬件故障(图6)。

清除故障码后,坐在前排乘客侧座椅上测试,仪表板立即显示“维修安全气囊”。

查阅维修手册中B101D故障码的说明,得知出现此故障码是在乘客感知模块内部检测到了故障,不涉及外部电路的诊断。

于是更换了乘客感知控制模块,并对模块进行了校准,但是故障依旧。

再次查看GDS里面乘客感知模块的数据,只有乘客感知系统报告故障码的数据,没有实际诊断意义,也不好进一步分析。

于是就根据乘客感知模块的电路图,测量乘客感知模块的电源、搭铁、低速网络通讯线路,经过检查都正常。

维修工作陷入了僵局。

难道更换的新座椅感知模块有问题?或是有其他干扰?于是维修人员重点检查车内加装的电子设备,发现车辆的中央扶手上加装的一个空气净化器正在工作,插口接在中央扶手盒内的USB接口上(图7),怀疑是空气净化器干扰了座椅感知模块的工作。

于是拔掉空气净化器后,再次试验,故障果然不再出现。

连接空气净化器后,故障再现,说明确实是空气净化器干扰了座椅感知模块的正常工作。

故障排除:拆除空气净化器后,跟踪回访用户客户10天,确认故障彻底排除。

(任开鹏)。

汽车安全气囊维修与替换的步骤汽车安全气囊是车辆中非常关键的安全装置之一,它能在碰撞事故发生时起到保护驾驶员和乘客的作用。

然而随着时间的推移和车辆的使用,安全气囊也会出现损坏和老化的情况。

因此,定期维修和替换汽车安全气囊是非常重要的。

下面将详细介绍汽车安全气囊维修与替换的步骤:一、检查:1. 将车辆停在一个安全的地方,确保车辆处于停机状态。

2. 检查车辆的用户手册,了解安全气囊系统的位置和细节。

每个车型的安全气囊系统可能会有所不同。

3. 检查安全气囊是否有外部损坏迹象,例如撞击痕迹,破裂或碎片。

这些问题可能会影响安全气囊的正常工作。

4. 检查并确保安全气囊灯未点亮。

如果安全气囊灯处于点亮状态,表示安全气囊系统可能存在故障。

二、维修:1. 找到安全气囊系统的安装位置。

它们通常位于方向盘上的驾驶员侧和仪表板上的乘客侧。

2. 使用正确的工具,拆下方向盘上的安全气囊罩。

这需要谨慎操作,因为错误操作可能导致气囊被误触发。

3. 打开乘客侧仪表板,并找到安装在上面的安全气囊。

同样要小心操作,避免触发安全气囊。

4. 检查安全气囊连接器的线缆,确保其未被损坏或松动。

逐一检查每个线缆,确保其连接牢固。

5. 如果发现损坏的线缆,应立即更换。

安全气囊维修需要专业知识,如果不熟悉,最好咨询专业人士。

三、替换:1. 如果经过检查发现安全气囊有严重的破损或老化,或者已经触发过一次,建议替换整个安全气囊系统。

2. 要替换安全气囊系统,需要购买相应车型的适配的气囊和控制模块。

确保购买的替换部件是来自可信的制造商。

3. 断开电池的负极,以防止触发安全气囊。

使用正确的工具,拆卸并取出老化或损坏的安全气囊。

4. 安装新的安全气囊,确保正确连接线缆。

5. 安装控制模块,通过正确的线缆连接到安全气囊系统。

6. 再次检查所有线缆和连接器,确保一切都牢固且正确连接。

7. 启动车辆,检查仪表板上的安全气囊灯是否熄灭。

如果灯熄灭,表示替换工作成功。

安全气囊的应用与发展引言安全气囊是一种在汽车行驶中发生碰撞时起到保护乘客的装置,它能够迅速充气并在乘客与车身之间形成一个缓冲区域,从而减轻碰撞时产生的冲击力,减少乘客受伤的风险。

安全气囊的发展可追溯到上世纪60年代,目前已成为现代汽车重要的被动安全装置之一。

本文将介绍安全气囊的应用领域、工作原理以及其在未来的发展趋势。

1. 安全气囊的应用领域安全气囊最初应用于高速公路上的汽车碰撞事故中,用于减轻乘客碰撞时的冲击力。

随着科技的进步和对乘客安全的重视,安全气囊的应用领域也得到了极大的扩展。

目前,安全气囊已广泛应用于以下领域:1.1 汽车行业安全气囊是汽车行业最主要的应用领域。

当汽车发生碰撞或撞击时,安全气囊能够迅速充气并填充乘客和车身之间的空间,起到一定的缓冲作用,从而降低乘客的伤害风险。

1.2 航空航天安全气囊在航空航天领域的应用主要是用于航天飞船的着陆过程中。

当航天飞船着陆时,通过迅速充气的安全气囊来减轻着陆时产生的冲击力,保护飞船和乘员的安全。

1.3 体育运动在一些高风险的体育运动项目中,如赛车、足球、滑雪等,安全气囊也被应用于保护运动员的安全。

比如,在赛车项目中,驾驶员的座椅上通常会安装安全气囊,一旦发生碰撞,安全气囊就能迅速充气,保护驾驶员的头部和上身。

2. 安全气囊的工作原理安全气囊主要由气囊、感应器、装置和充气系统组成。

当车辆发生碰撞或撞击时,感应器会立即感知到碰撞,向装置发出信号,然后装置会迅速启动充气系统,通过气囊充气装置将气囊充满气体,形成一个缓冲区域。

安全气囊通常在车辆的方向盘、仪表板、座椅等位置安装,以保护乘客的头部和上身。

3. 安全气囊的发展趋势随着汽车科技的不断发展和消费者对安全性的要求提升,安全气囊的技术也在不断更新和改进。

未来,安全气囊的发展趋势主要体现在以下几个方面:3.1 多气囊系统目前,汽车安全气囊主要集中在车辆的前部和侧部,用于保护乘客的头部和上身。

未来的发展趋势是将安全气囊延伸到更多位置,例如车辆的后部和座位下方等,以提供更全面的保护。

编号淮安信息职业技术学院毕业论文题目本田雅阁轿车安全气囊系统的结构原理及检修学生姓名姚明学号82101039系部汽车工程系专业汽车检测与维修技术班级821010指导教师庄彦霞二〇一二年十一月摘要摘要随着汽车技术的进步和道路条件的改善,汽车行驶的速度越来越快,车流量也越来越大,安全隐患也越来越严重,交通事故逐年递增。

因此,确保汽车行驶的安全性,解决乘车人员的安全越来越受到人们的重视。

安全气囊分布在车内前方,侧方和车顶三个方向,当发生车祸时安全气囊可在不到十分之一秒的时间内迅速充气弹出来减轻汽车碰撞对驾驶员所带来的伤害,对驾驶员头部、胸部以及膝部的保护效果特别明显。

因此,安全气囊对保证乘车人员的安全具有重要意义。

本文简单分析了安全气囊的发展及功用详细分析了本田雅阁轿车安全气囊系统的结构原理、检修及故障诊断,最后结合具体的故障实例分析了本田雅阁轿车安全气囊系统故障的排除。

关键词:安全气囊系统;结构原理;故障诊断;检修I目录目录摘要 (I)第一章绪论 (1)1.1安全气囊的发展史 (1)1.2安全气囊的功用 (1)1.3安全气囊的种类 (2)1.4安全气囊的发展趋势 (3)第二章本田雅阁轿车安全气囊系统的结构原理及使用 (6)2.1本田雅阁轿车安全气囊结构 (6)2.1.1碰撞传感器 (7)2.1.2安全气囊ECU (8)2.1.3执行元件 (9)2.2本田雅阁轿车安全气囊系统的工作原理 (10)2.3安全气囊的正确使用方法 (10)第三章本田雅阁轿车安全气囊的检修与故障诊断 (12)3.1碰撞传感器检修 (12)3.2其它部件的检查 (12)3.3安全气囊系统故障自诊断 (13)3.4SRS系统常见故障分析 (16)3.4.1 SRS指示灯不亮 (16)3.4.2 SRS指示灯不熄灭 (17)3.4.3无故障码自诊断灯亮 (18)3.5检修注意事项 (18)第四章本田雅阁轿车安全气囊系统故障实例分析 (20)4.1SRS指示灯常亮不熄 (20)4.2SRS指示灯不亮 (21)4.3SRS故障警告灯报警 (21)第五章总结与展望 (23)5.1总结 (23)5.2论文存在的不足及展望 (23)致谢 (24)参考文献 (25)II第一章绪论第一章绪论安全气囊(Safe Air Bag)系统的全称是辅助防护系统(SupplementalRestraint System)或辅助防护安全气囊系统(Supplemental Restraint SafeAir Bag System),英文缩写为SRS。

隐形安全气囊汽车仪表板的关键生产设备

作者:杜海侠 文章来源:德国凯斯有限责任公司 点击数:805 更新时间:2009-7-16

随着科技的进步,汽车用塑料已由普通的装饰用途发展至制造结构性及功能性的部件,在提

高汽车效能、美观及轻量化的要求中扮演着愈来愈重要的角色。随着工艺水平的提高和市场

的不断发展,隐藏式安全气囊仪表板由于具有更美观、更好的整体性和更高的可靠性等优点,

近年来在欧美广为流行,宝马、大众、福特等众多厂家早在多年前就已经将其应用在各系列

产品中。但是目前,国内每年生产的隐藏式仪表板的数量还不超过20万件,与我国的轿车

产量极不匹配,将来隐藏式安全气囊仪表板必然具有广阔的市场前景。

带有安全气囊的仪表板是指气囊位于仪表板内、用于防护汽车前排乘员的安全气囊仪

表板。根据仪表板上气囊盖板的结构,可分为隐藏式和非隐藏式两种(亦称无缝安全气囊和

有缝安全气囊)。

众所周知,隐藏式安全气囊仪表板的生产工艺过程并不复杂(如图1所示),生产过

程中的关键点在于控制表皮弱化的残余厚度和切割成形的精度。如残余厚度过厚,气囊爆破

时,仪表板本体不能顺利炸开,气囊不能顺利弹出,难以保证前排乘员的安全;如残余厚度

过薄,仪表板表面就能够看到划痕,影响仪表板的美观和整体性。

发泡复合后的仪表板半制品还需要对注塑骨架进行切削,加工装配表面和配件孔,铣

削与已经弱化的表皮相对应的位置(即弱化注塑骨架和发泡层)。仪表板的材料和形状决定

了加工过程必须使用五轴高速铣床,否则将无法保证装配表面的精度与光洁度,无法保证注

塑骨架弱化的精度,也无法保证气囊安全功能的实现。

德国凯斯有限责任公司(以下简称凯斯公司)从20世纪开始致力于带有不可见安全气

囊的仪表板和门板加工设备的研究,于1986年开发出第一台适用于仪表板加工的CNC数控

加工中心,并应用于德国大众公司的实际生产当中。

1、表皮弱化

汽车仪表板的表面蒙皮一般采用PVC、ABS、TPO、TPU等材料,经过吸塑或搪塑成型,

厚度一般在1.0~1.5mm左右(根据仪表板的设计和材料而定)。表皮弱化就是在吸塑成型

后的仪表板软表皮内表面进行半透性切割,使得切割后的表皮仍保留一定的残余厚度(如图

2所示),蒙皮的外表面看不出切割的痕迹。残余厚度根据不同车型的设计要求及表皮材料

的弹性等物理性能的不同而有所差异,切割形状一般为U形或者H形。表面蒙皮残余厚度的

精度是保证安全气囊能否在膨胀后0.08s内打开的关键。因此,残余厚度的公差要求是非常

严格的,国际上通行的标准将残余厚度控制在±0.1mm以内。表皮弱化的加工周期视不同产

品的具体情况而不同,如北京现代摩比斯的实际加工周期约为55s。

2、切割成形

经过弱化的表皮与骨架通过发泡结合在一起,发泡后的仪表板半制品需进行二次加工。

首先要切除四边的多余部分,然后铣削工艺孔和装配表面,最后要在与弱化表皮相对应的位

置对骨架和发泡层进行弱化,即切割出不连续的沟槽(如图3所示)。这个非连续性沟槽的

位置必须与弱化了的表皮处于相同位置,沟槽的大小既要保证气囊爆破时骨架能够非常容易

断裂,也要保证正常使用时汽车仪表板的强度。铣削成形的加工周期根据不同产品的具体情

况和设备的配置而不,一般在110~160s之间。

3、切割模具

上述两道工序的实施还要辅以优质的模具,它是保证产品质量的必要条件。目前气囊

表皮弱化和切割成形所使用的均是3D模具(如图4所示),模具的设计不仅要保证表皮切

割位置、精度,更要方便表皮的上料和下料。

4、CNC数控高速铣床

图5所示为凯斯公司生产的CNC数控高速铣床,该机床配有双Z轴(一个Z轴配备铣

刀,另一个Z轴配备超声波切割刀),适用于各种复合加工。CNC数控高速铣床实现了表皮

弱化和切割成形两道工序中的3D加工,通过在机床上装配超声波刀或冷刀实现表皮弱化的

加工,切割成形则使用高速铣削进行加工。

该系列CNC数控高速铣床为刚性龙门结构5轴数控机床,采用固定工作台,球轴承螺

杆传动或直线电机传动,最高速度可以达到120m/min;使用高速电主轴,主轴速度可以达

到30000r/min甚至更高(视主轴规格而定);配有完整的真空系统,用于工件的固定;具

有结构紧凑、高精度、高速度、灵活多变等优点。

机床的3主轴分别定义为X、Y和Z,摆动轴定义为B,回转轴定义为C(如图6所示)。

运转过程中,5个轴向可以连续同时运动,确保加工过程中无断点。

导轨的运动部件是专门为加工中心而设计的,具有很高的强度,运动螺杆完全密封,

避免尘埃的侵袭。螺杆由免维护三相伺服电机驱动,动力性能高、扭矩大、承受载荷高。当

然也可以选配直线电机传动,直线电机传动具有更高的动力性能、更高的加速度和更高的精

度,结构也更加简单。

机床配有完善的测量系统,西门子840D控制系统具有完善的CNC软件,可以实现圆弧

插补、直线插补、螺旋线插补、RTCP等各种功能,可以实现各种补偿、支持宏程序和子程

序调用以及绝对值编程和相对值编程。同时,凯斯公司提供的开发程序更方便用户的编程与

操作。机床配有完善的安全装置,符合欧洲标准。

机床的主轴由B轴的双臂夹持,可以选配各种不同的主轴,以适应各种不同加工的需

要。如:选用GEISS电主轴或其他厂家的电主轴,可用于加工各类塑料件,也可用于模具制

造、模型制作、各种木材和铝材、各种玻璃纤维和碳纤维加强塑料(包括压铸成型的SMC、

GMT材料)、轻型蜂窝材料等工件的机加工;选用超声波切割刀用于加工各种不能进行铣削

加工的工件,如皮革、纤维织物等;还可以选用冷刀、激光刀等以满足不同的工艺需要。

该机床还可以根据不同的需求,选配回转工作台或滑动工作台、第2立轴、自动夹持

装置、清洁除尘装置、远程诊断等。

相关资料

德国凯斯有限责任公司(GEISS AG)开发的CNC数控高速铣床最初仅用于吸塑件的后

加工,经过多年的技术进步,现在该铣床不仅用于吸塑件的加工,还更广泛地应用于航天、

航空、汽车、家电、建筑、包装等行业以及游乐设施、安全防护装置、园艺设施的制造等不

同领域。

在汽车行业中,CNC数控高速铣床用于加工仪表板、顶棚、门板里衬、地毯、车轮罩减

震器、座椅等,也用于加工各种模型、模具等,现在已经成为加工汽车仪表板的首选机床。

至今已有凯斯公司的3000多台真空成型吸塑机和近500台CNC数控机床在世界各地运转着,

服务于不同的领域。作为该行业中的技术先驱,许多标准均来源于凯斯公司延续不断的技术

创新和发明。