材料的强化原理

- 格式:ppt

- 大小:4.38 MB

- 文档页数:36

第十章材料的强韧化节材料强化基本原理结合键和原子排列方式的不同,是金属材料、陶瓷材料、高分子材料力学性能不同的根本原因。

通过改变材料的内制材料性能的目的。

不同种类的材料,提高其强度的机理、方法也不同。

一、金属材料的强化原理纯金属经过适当的合金化后强度、硬度提高的现象,称为固溶原因可归结于溶质原子和位错的交互作用,这些作用起源于溶质引发的局变。

固溶体可分为无序固溶体和有序固溶体,其强化机理也不相同。

(1)无序固溶强化固溶强化的实质是溶质原子的长程位错的交互作用导致致错运动受阻。

溶质相位错的交互作用是二者应力场用。

作用的大小要看溶质本身及溶质与基体之间的交互作用,这种作用使成弯曲形状。

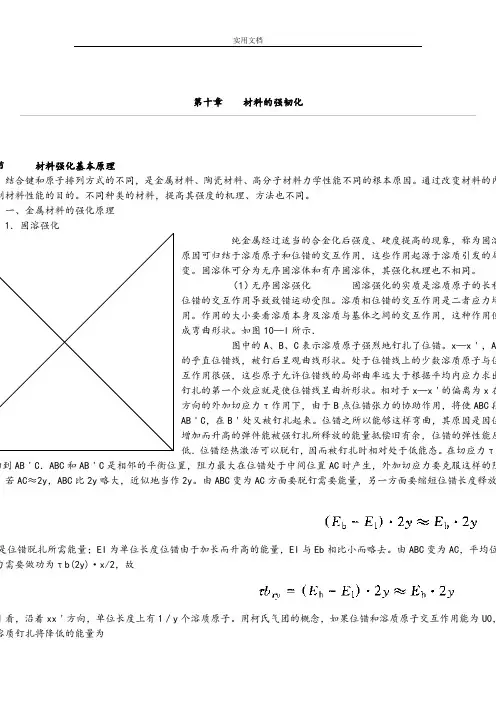

如图10—l所示.图中的A、B、C表示溶质原子强烈地钉扎了位错。

x—x',A的乎直位错线,被钉后呈观曲线形状。

处于位错线上的少数溶质原子与位互作用很强,这些原子允许位错线的局部曲率远大于根据平均内应力求出钉扎的第一个效应就是使位错线呈曲折形状。

相对于x—x'的偏离为x在方向的外加切应力τ作用下,由于B点位错张力的协助作用,将使ABC段AB'C,在B'处又被钉扎起来。

位错之所以能够这样弯曲,其原因是因位增加而升高的弹件能被强钉扎所释放的能量抵偿旧有余,位错的弹性能反低.位错经热激活可以脱钉,因而被钉扎时相对处于低能态。

在切应力τ动到AB'C.ABC和AB'C是相邻的平衡位置,阻力最大在位错处于中间位置AC时产生,外加切应力要克服这样的阻。

若AC≈2y,ABC比2y略大,近似地当作2y。

由ABC变为AC方面要脱钉需要能量,另一方面要缩短位错长度释放是位错脱扎所需能量;EI为单位长度位错由于加长而升高的能量,EI与Eb相比小而略去。

由ABC变为AC,平均位力需要做功为τb(2y)·x/2,故1看,沿着xx'方向,单位长度上有1/y个溶质原子。

用柯氏气团的概念,如果位错和溶质原子交互作用能为U0,溶质钉扎将降低的能量为所以设C为溶质原子百分数,在滑移面单位面积上有1/62个原子,其中有C/62个为溶质原子。

金属材料的四大强化机制金属材料的强化机制可真是个让人惊奇的领域,大家有没有想过,金属为什么有的坚固得像铁桶一样,而有的却软得像泥巴?今天就来聊聊这四大强化机制,轻松一下,顺便长长见识。

首先说说固溶强化,这东西听起来挺高大上的,实际上就是把不同的原子混在一起,让金属更坚固。

想象一下,一个本来单打独斗的铁小子,突然被一群不同的小伙伴包围,变得威风凛凛。

这就是固溶强化的魅力,杂质原子进入金属的晶格中,打乱了原本的规律,使得金属的位移变得困难,强度自然就上来了,嘿,这就是一招不错的组合拳。

要知道,金属的晶格就像是一座座房子,杂质原子就像是搬进来的新住户,虽然一开始可能有点不和谐,但久而久之,大家就能和谐共处,形成一种新的平衡。

接下来要说的是第二种,叫做强化相,听起来是不是也很神秘?其实它的原理也不复杂。

想象一下,如果金属的内部长出了“贵族”般的强化相,那就意味着这金属在碰到外力时,不容易被击垮。

强化相就像是战士们在金属的内部组成的小团队,它们能有效阻挡外部的侵袭,像是给金属穿上了一层厚厚的铠甲,让它看起来更强大。

这种机制通常在合金中比较常见,金属与金属之间相互作用,形成不同的相,增强了整体的强度。

这样的金属材料,仿佛就像是一个披着迷彩的超级英雄,随时准备迎接挑战。

再说说第三种机制,叫做析出强化,听上去是不是有点像古代的军队在战斗?其实就是在金属中让一些小颗粒析出来,形成一种“埋伏”,这些颗粒就像是潜伏在战场上的小兵,外力一来,它们就会瞬间出击,增加金属的强度。

这样一来,金属的内部就形成了一个坚固的网络,极大地提升了抗拉强度,嘿,有点像是给金属增添了几分底气。

析出强化的好处在于,不需要太高的温度就能达到预期效果,真是个省事儿的好办法。

最后一个就是叫做晶粒细化,听着是不是像是一道菜的做法?其实这也是强化金属的重要手段。

想象一下,如果金属的晶粒变得更小,就像是把一个大蛋糕切成很多小块,这样一来,每一块蛋糕都更坚韧。

细晶强化的原理

细晶强化是一种材料强化技术,通过在材料结构中形成细小晶粒,提高材料的强度和硬度。

该技术的原理是通过控制材料的热处理过程和添加合适的合金元素,使晶粒尺寸显著减小。

在材料加热过程中,晶粒会开始生长,并逐渐增大。

晶粒的尺寸直接影响材料的力学性能,通常情况下,晶粒尺寸越小,材料的强度和硬度越高。

因此,通过控制加热温度和保温时间,可以限制晶粒生长的速率,使晶粒尺寸保持在一个较小的范围内。

此外,通过添加合适的合金元素,可以进一步限制晶粒的生长。

合金元素可以在晶界处形成所谓的强化相,阻碍晶粒的生长,从而细化晶粒尺寸。

强化相的形成可以通过固溶、析出和相变等方式实现。

细晶强化技术有助于提高材料的强度和硬度,同时还可以改善材料的塑性和耐磨性等性能。

然而,过度细化晶粒可能导致材料的韧性下降,因此在实际应用中需要综合考虑材料的各种性能要求。

总结而言,细晶强化通过控制材料的热处理过程和添加合适的合金元素,使晶粒尺寸减小,从而提高材料的强度和硬度。

这一技术在材料科学和工程领域具有广泛的应用前景。

材料科学导论试题一、必作题(每题10分,共50分)1)分析材料强化的主要方法及原理。

材料强化的原理:一是提高合金的原子间结合力,提高其理论强度,另一强化途径是向晶体内引入大量晶体缺陷,如位错、点缺陷、异类原子、晶界、高度弥散的质点或不均匀性(如偏聚)等,这些缺陷阻碍位错运动,也会明显地提高材料强度。

材料强化方法主要有:结晶强化、形变强化、固溶强化、相变强化、晶界强化等.其中结晶强化通过控制结晶条件,在凝固结晶以后获得良好的宏观组织和显微组织,从而提高金属材料的性能,包括细化晶粒、提纯强化。

形变强化是指金属材料经冷加工塑性变形可以提高其强度。

这是由于材料在塑性变形后位错运动的阻力增加所致。

固溶强化是指通过合金化(加入合金元素)组成固溶体,使金属材料得到强化。

相变强化是指合金化的金属材料,通过热处理等手段发生固态相变,获得需要的组织结构,使金属材料得到强化,分为沉淀强化、马氏体强化。

在实际生产上,强化金属材料大都是同时采用几种强化方法的综合强化,以充分发挥强化能力。

2)纯铁、低碳钢、中碳钢、高碳钢、铸铁在碳含量上有什么不同.通常碳含量小于0。

02%的为纯铁或熟铁,在0.02—2.1%之间的为钢,钢分为低碳钢、中碳钢和高碳钢:在0.02-0.25%之间的叫低碳钢,强度较低、塑性和可焊性较好;在0。

25~0.60%之间的叫中碳钢,有较高的强度,但塑性和可焊性较差;在0。

60%-2.1%之间的叫高碳钢,塑性和可焊性很差,但热处理后会有很高的强度和硬度。

而碳含量大于2。

1%的为铸铁或生铁.3)晶体中的缺陷有什么?晶体缺陷是指由于晶体形成条件、原子的热运动及其它条件的影响,使得原子的排列往往存在偏离理想晶体结构的区域。

这些与完整周期性点阵结构的偏离就是晶体中的缺陷。

晶体中存在的缺陷种类很多,根据几何形状和涉及的范围常可分为点缺陷、面缺陷、线缺陷几种主要类型。

点缺陷是指三维尺寸都很小,不超过几个原子直径的缺陷。

锌合金固溶强化原理一、引言锌合金是一种常用的金属材料,在工业生产和日常生活中广泛应用。

为了提高锌合金的力学性能,人们采用固溶强化技术进行改性处理。

本文将从原理和应用两个方面,对锌合金固溶强化进行详细介绍。

二、锌合金固溶强化的原理锌合金固溶强化是通过在合金晶体中加入固溶元素,使其溶解于基体中,并与基体原子形成固溶体。

固溶元素的加入可以改变合金的晶体结构和晶格常数,从而改变合金的力学性能。

固溶元素的选择是固溶强化的关键。

常用的固溶元素有铜、镍、铝等。

这些元素与锌形成的固溶体可以增强合金的强度、硬度和耐磨性。

此外,固溶元素还可以通过形成析出相,来细化合金的晶粒,提高合金的塑性和韧性。

固溶强化的过程是在一定温度下进行的。

合适的温度可以加速固溶元素的溶解和扩散,并促使固溶体的形成。

同时,温度的选择还要考虑合金的热稳定性,避免发生相变或晶界腐蚀等问题。

三、锌合金固溶强化的应用固溶强化技术在锌合金的制备和加工过程中得到了广泛应用。

以下是一些典型的应用领域:1. 锌合金制品固溶强化可以显著提高锌合金制品的力学性能,使其具有更好的耐磨性和抗拉强度。

因此,固溶强化的锌合金常用于汽车零部件、工程机械和电子设备等领域。

2. 锌合金涂层固溶强化的锌合金可以制备出高硬度、高耐磨的涂层材料。

这些涂层广泛应用于防腐、耐磨和装饰等领域,提高了金属制品的使用寿命和外观质量。

3. 锌合金复合材料锌合金固溶强化技术还可以用于制备锌基复合材料。

通过在锌合金中添加纤维增强剂或颗粒增强剂,可以显著提高合金的强度和刚度。

这些复合材料在航空航天、交通运输和建筑工程等领域具有广阔的应用前景。

四、结论锌合金固溶强化技术是一种有效的金属材料改性方法。

通过选择合适的固溶元素和调控固溶温度,可以显著提高锌合金的力学性能。

固溶强化的锌合金在工业生产和日常生活中得到了广泛应用,为社会发展和人们的生活带来了许多好处。

希望本文对锌合金固溶强化原理有所了解,并对相关领域的研究和应用提供一定的参考。

金属材料的四种强化方式最全总结固溶强化1. 定义合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

2. 原理溶入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过溶入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

3. 影响因素溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

溶质原子与基体金属的价电子数目相差越大,固溶强化效果越明显,即固溶体的屈服强度随着价电子浓度的增加而提高。

4. 固溶强化的程度主要取决于以下因素基体原子和溶质原子之间的尺寸差别。

尺寸差别越大,原始晶体结构受到的干扰就越大,位错滑移就越困难。

合金元素的量。

加入的合金元素越多,强化效果越大。

如果加入过多太大或太小的原子,就会超过溶解度。

这就涉及到另一种强化机制,分散相强化。

间隙型溶质原子比置换型原子具有更大的固溶强化效果。

溶质原子与基体金属的价电子数相差越大,固溶强化作用越显著。

5. 效果屈服强度、拉伸强度和硬度都要强于纯金属;大部分情况下,延展性低于纯金属;导电性比纯金属低很多;抗蠕变,或者在高温下的强度损失,通过固溶强化可以得到改善。

加工硬化1. 定义随着冷变形程度的增加,金属材料强度和硬度提高,但塑性、韧性有所下降。

2. 简介金属材料在再结晶温度以下塑性变形时强度和硬度升高,而塑性和韧性降低的现象。

又称冷作硬化。

产生原因是,金属在塑性变形时,晶粒发生滑移,出现位错的缠结,使晶粒拉长、破碎和纤维化,金属内部产生了残余应力等。

第十部分材料的强化韧性是材料变形和断裂过程中吸收能量的能力,它是强度和塑性的综合表现;强度是材料抵抗变形和断裂的能力,塑性则表示材料断裂时总的塑变程度.材料在塑性变形和断裂全过程中吸收能量的多少表示韧性的高低.金属材料缺口试样落锤冲击试验侧得的韧性指标称为冲击韧性.高分子材料冲击试验的韧性指标通常称为冲击强度或冲击韧度.第一节材料强化基本原理1、固溶强化纯金属经适当的合金化后强度、硬度提高的现象根据强化机理可分为无序固溶体和有序固溶体固溶强化的特点:(1)溶质原子的原子数分数越大,强化作用越大;(2)溶质原子与基体金属原子尺寸相差越大,强化作用越大;(3)间隙型溶质原子比置换原子有更大的固溶强化作用;(3)溶质原子与基体金属的价电子数相差越大,固溶强化越明显。

2、细晶强化多晶体金属的晶粒通常是大角度晶界,相邻取向不同的的晶粒受力发生塑性变形时,部分晶粒内部的位错先开动,并沿一定晶体学平面滑移和增殖,位错在晶界前被阻挡,当晶粒细化时,需要更大外加力才能使材料发生塑性变形,从而达到强化的目的。

霍尔-佩奇公式:σs=σ+K y d-1/23、位错强化(1)晶体中的位错达到一定值后,位错间的弹性交互作用增加了位错运动的阻力。

可以有效地提高金属的强度。

流变应力τ和位错密度的关系:(2)加工硬化定义:金属经冷加工变形后,其强度、硬度增加、塑性降低。

单晶体的典型加工硬化曲线:τ~θ 曲线的斜率θ=d τ/d θ称为“加工硬化速率”·曲线明显可分为三个阶段:I.易滑移阶段:发生单滑移,位错移动和增殖所遇到的阻力很小,θI很低,约为10-4G数量级。

II.线性硬化阶段:发生多系滑移,位错运动困难,θII远大于θI约为G/100—G/300 ,并接近于一常数。

III.抛物线硬化阶段:与位错的多滑移过程有关,θIII随应变增加而降低,应力应变曲线变为抛物线。

4、沉淀相颗粒强化当第二相以细小弥散的微粒均匀分布在基体相中时,将产生显著的强化作用,通常将微粒分成不可变形的和可变形的两类。

金属材料的喷丸强化原理及其强化机理综述喷丸强化是一种常用的金属表面处理技术,通过将高速喷射的金属颗粒或研磨料冲击在金属表面上,可以改善金属的表面质量、增强金属的抗疲劳性能和耐蚀性能。

喷丸强化的原理及其强化机理主要有以下几个方面:1.表面清理:喷丸强化过程中,高速喷射的金属颗粒或研磨料冲击在金属表面上,可以将表面的氧化物、油污、锈蚀物等清除干净,从而提高金属表面的清洁度和质量。

2.表面硬化:喷丸强化会在金属表面形成一定深度的冷作硬化层,这是因为金属颗粒或研磨料的冲击会引起金属表面的塑性变形和冷变形,从而产生强化效果。

这种硬化层可以增加金属材料的硬度和耐磨性,提高抗疲劳性能。

3.残余压应力:喷丸强化会在金属表面产生一定的残余压应力,即冲击力的作用下,金属表面产生压缩变形,而内部则产生拉伸变形。

这些残余压应力的存在可以有效地阻止裂纹和缺陷的扩展,提高金属材料的抗拉强度和延伸率。

4.容积效应:喷丸强化可以在金属表面形成很多微小的挤压区,这些微小的挤压区可以有效地增加金属的表面积,增强金属与周围环境的接触,从而提高金属的氧化和腐蚀性能。

5.变形和急冷回火效应:喷丸强化过程中,金属颗粒或研磨料的冲击会引起金属表面的塑性变形和变形加热,而喷射介质的冷却能力很强,会在喷丸后对金属表面进行急冷回火。

这种急冷回火效应可以改善金属的晶粒结构和组织性能,提高金属的韧性和抗疲劳性能。

总之,喷丸强化通过冲击、压缩、冷变形和急冷回火等机制,对金属材料的表面和组织进行改善和增强,从而达到提高金属的性能和延长使用寿命的目的。

这种技术在航空、航天、能源、汽车等领域有着广泛的应用前景。

材料强化的4种方法原理材料强化是通过各种手段提高材料力学性能的方法,常用的强化方法有四种:一、固溶强化固溶强化是在基体金属内溶解强化元素,生成固溶体的一种强化手段。

由于不同原子大小不同,溶质原子的存在會對基体金属矩阵产生扭曲应力和扰动,增加材料的抗变形能力。

常见的固溶强化系统有:铁素体中的碳原子生成碳素体、铜中的锌生成黄铜、铝中的镁生成的析出硬化铝镁合金等。

固溶强化的机理是:溶质原子置换矩阵原子后,由于原子大小差异,会对周围基体原子产生弹性变形场,使位错运动难度增加,从而提高合金的力学性能。

一般来说,溶质原子与基体原子大小相差不超过15%,溶解度不超过几个原子百分比时,固溶强化效果最好。

二、析出强化析出强化是通过在基体金属中生成细小、分散的第二相颗粒来达到强化目的。

析出相颗粒的存在能够阻碍位错运动,提高合金的强度。

析出相的大小、形态、分布状况等参数对强化效果有重要影响。

析出强化的典型合金系统有铝钢中的硝基碳窜、铝合金中的Mg2Si相等。

析出相颗粒一般维持在10-100纳米大小范围,既能提供强化效果,又不损害塑性。

过度析出会导致合金脆化。

合理控制热处理工艺是获得优良析出强化的关键。

三、纤维强化纤维强化是在基体金属中添加高强度、高模量的纤维材料,利用纤维阻挡裂纹扩展来提高力学性能。

常用的纤维有碳纤维、玻璃纤维等。

根据纤维在基体中的分散情况,可分为不连续增强和连续增强两种。

纤维强化复合材料中,载荷主要由纤维承担,基体起固定纤维、传递载荷的作用。

强化效果与纤维量、长度、取向等参数有关。

纤维与基体的界面粘结力也会显著影响材料强度。

四、粒界强化粒界强化是通过细化晶粒尺寸来提高力学性能。

根据哈尔-佩奇关系,随着晶粒尺寸的减小,合金的屈服强度会提高。

这是因为粒界能阻碍位错在晶粒内的运动,使材料变形难度增加。

常见的粒界强化方法有合金元素微合金化、热处理调质、严重塑性变形等。

新兴的奥氏体不锈钢即采用了超细晶粒结构来达到高强度。

金属材料的喷丸强化原理及其强化机理综述1 喷丸强化原理喷丸强化(Peening)是一种表面处理技术,该技术可以使金属或非金属材料表面几乎承受和耐受机械强度的变化和维护的方法。

它通过喷丸装置形成的动态压痕来改善材料的性能,以降低环境和表面潜在的威胁,从而提高整体结构的强度和寿命。

喷丸强化是在表面处理中使用力学加工的过程,可以应用于铝合金、碳钢、不锈钢和双向淬火钢等金属材料,它可以有效地提高材料的表面硬度和强度。

喷丸强化的原理是,使用压痕和动能来改变和完善表面,从而改善该表面的性能和机械性能,可以解决多种结构和断裂的问题,并可以提高外形精度和耐磨持久性。

2 喷丸强化机理喷丸强化机理涉及多种因素,如极化物质,弹性能,光反射表面,颗粒聚集度,弹性和摩擦力等。

其中,极化物质是喷丸强化的重要机理,极化物质可以将形成的压痕向四周传播以改善表面外观,并增强表面的硬度。

通过电荷分布模式的形成,还可以改变结构的几何维度,使表面形成不同形状的压痕,从而改善材料的表面硬度和耐久性。

弹性能的改善是另一个重要的强化机理,喷丸可以形成压痕磨损表面,从而改善不同表面的弹性能,降低撞击速度对材料的损失,使材料的表面更加平滑,增强材料的机械强度和耐久性。

光反射表面的改善是另一个喷丸强化机理,由于喷丸刻蚀表面形成了凹凸不平表面,使反射光线传播和反射更多,以提高表面的亮度和抗反射能力。

最后,喷丸强化还可以改变表面的密度,材料的密度是影响机械强度的重要因素。

而喷丸处理可以改变表面结构和形状,从而提高表面的密度,并使其结构更加均匀,从而提高材料的机械强度和耐久性。

3 总结喷丸强化是一种常用的表面处理技术,可以有效地提高金属材料表面的硬度和强度,对材料表面的耐磨性有良好的改善作用。

它主要依靠极化物质、弹性能、光反射表面和密度等机制来改善材料表面的性能,从而提高材料的用途和加工性。

材料结构与性能读书报告--金属材料的强化机理综合论述金属材料强化原理,基本途径,文章从宏观性能—微观组织结构—材料强化三者的相互依存关系,叙述了材料强化的本质、原理与基本途径作了论述。

金属的强化可以改善零件的使用性能,提高产品的质量,充分发挥材料的性能潜力,延长工件的使用寿命,在实际应用中,有着非常重要的意义。

对工程材料来说,一般是通过综合的强化效应以达到较好的综合性能。

具体方法有固溶强化、形变强化、沉淀强化和弥散强化、晶界强化、位错强化、复相强化、纤维强化和相变强化等。

关键词:强化;细晶;形变;固溶;弥散;相变In this paper a summary is made on the principle of material strengthening,basis way and new technology of heat treatment.The essence,principle and basis ways of strengthening various materials were expounded in terms of their microscope properties,microstructure and material strengthening technology.:Metal strengthening can improve the performance of parts, improve the quality of products, give full play to the properties of materials, extend the use of workpiece potential life, in practical applications, has a very important significance. A systematic discussion was made about the explantation of the potential of materials.For engineering materials, it is usually by the strengthening effect comprehensive to achieve good comprehensive performance. Specific methods have solid-solution strengthening,distortion and deposition strengthening ,he complex phase strengthening,fiber reinforced and phase change aggrandizement, etc.Keywords:strengthen; fine grain; deformation; solution; dispersion; phase transition一、金属的强化通过合金化、塑性变形和热处理等手段提高金属材料的强度,称为金属的强化。

简述金属材料的四种强化机制金属材料的强化机制是材料科学中重要的研究方向,在提高金属材料性能和使用寿命方面发挥着重要作用。

目前,已经有许多种金属材料强化机制,可以归纳为四种:增强断裂硬度机制、晶界界面机制、体积变形机制和宏观变形机制。

下面将对这四种机制进行详细介绍。

首先,增强断裂硬度机制是金属材料增韧的主要机制之一。

通过增强断裂硬度机制,可以使材料的断口断裂硬度达到更高的水平,从而增加材料的抗弯损伤能力。

增强断裂硬度机制的主要方法包括加强断口的低温组织处理、改变断口的冷变形水平以及高温析出处理。

其次,晶界界面机制也是金属材料增韧的重要机制之一。

它主要是通过改变体系中晶界强度和界面晶粒尺寸,从而改善晶界组织,降低晶界间交界强度,并减少材料的断口断裂硬度,从而达到增韧的目的。

改变体系中晶界界面机制的方法包括合金化、热处理、冷处理、电子束处理等。

第三,体积变形机制是金属材料增韧的主要机制之一,它的基本原理是通过改变金属材料的内部晶粒结构,使材料具有良好的抗压强度和抗弯强度,从而达到增韧的目的。

改变金属材料体积变形机制的方法可以分为晶粒细化、塑性变形和残余应力处理。

最后,宏观变形机制也是金属材料强化的重要机制之一。

通过宏观变形机制可以改变材料的晶粒结构,从而改善材料的力学性能,增强材料的抗弯强度和断裂硬度,从而达到增韧的目的。

改变金属材料宏观变形机制的常见方法有冷变形和热变形处理,以及压力处理、冲击处理和电渣处理等。

综上所述,金属材料的强化机制主要有四种,即增强断裂硬度机制、晶界界面机制、体积变形机制、宏观变形机制,通过使用这些机制可以提高金属材料的性能和使用寿命。

为此,科学家们需要继续研究这些机制,努力为社会提供更安全、可靠的金属材料。

金属材料强化机制是材料科学中重要的研究方向,在提高金属材料性能和使用寿命方面发挥着重要作用。

目前,主要有四种金属材料强化机制,即增强断裂硬度机制、晶界界面机制、体积变形机制和宏观变形机制。

金属材料的四种强化方式一.细晶强化通过细化晶粒而使金属材料力学性能提高的方法称为细晶强化,工业上将通过细化晶粒以提高材料强度。

通常金属是由许多晶粒组成的多晶体,晶粒的大小可以用单位体积内晶粒的数目来表示,数目越多,晶粒越细。

实验表明,在常温下的细晶粒金属比粗晶粒金属有更高的强度、硬度、塑性和韧性。

这是因为细晶粒受到外力发生塑性变形可分散在更多的晶粒内进行,塑性变形较均匀,应力集中较小;此外,晶粒越细,晶界面积越大,晶界越曲折,越不利于裂纹的扩展。

故工业上将通过细化晶粒以提高材料强度的方法称为细晶强化。

晶粒越细小,位错集群中位错个数(n)越小,根据τ=nτ0,应力集中越小,所以材料的强度越高;细晶强化的强化规律,晶界越多,晶粒越细,根据霍尔-配奇关系式,晶粒的平均值(d)越小,材料的屈服强度就越高。

细化晶粒的方法1,增加过冷度;2,变质处理;3,振动与搅拌;4,对于冷变形的金属可以通过控制变形度,退火温度来细化晶粒。

二.固溶强化定义:合金元素固溶于基体金属中造成一定程度的晶格畸变从而使合金强度提高的现象。

原理:融入固溶体中的溶质原子造成晶格畸变,晶格畸变增大了位错运动的阻力,使滑移难以进行,从而使合金固溶体的强度与硬度增加。

这种通过融入某种溶质元素来形成固溶体而使金属强化的现象称为固溶强化。

在溶质原子浓度适当时,可提高材料的强度和硬度,而其韧性和塑性却有所下降。

影响因素(1)溶质原子的原子分数越高,强化作用也越大,特别是当原子分数很低时,强化作用更为显著。

(2)溶质原子与基体金属的原子尺寸相差越大,强化作用也越大。

(3)间隙型溶质原子比置换原子具有较大的固溶强化效果,且由于间隙原子在体心立方晶体中的点阵畸变属非对称性的,故其强化作用大于面心立方晶体的;但间隙原子的固溶度很有限,故实际强化效果也有限。

缺口强化原理是指在材料中引入缺口后,由于应力的集中,使得缺口根部附近的区域产生塑性变形。

这种变形使得材料的屈服强度得到提高,即产生了所谓的“缺口强化”现象。

缺口强化原理主要基于以下三个效应:集中应力效应:缺口的存在使得应力在缺口根部集中,从而增加了材料的屈服强度。

应力状态改变效应:缺口改变了缺口前方的应力状态,使平板中材料所受的应力由原来的单向拉伸改变为两向或三向拉伸,进一步提高了材料的屈服强度。

塑性材料强化效应:缺口使塑性材料得到“强化”,这是缺口的第三个效应。

需要注意的是,缺口强化效应的程度取决于多个因素,包括塑料的种类、温度、缺口形状、荷重速度等。

因此,在实际应用中,需要根据具体情况对缺口进行设计和优化,以实现最佳的强化效果。

弥散强化的原理和作用弥散强化(Diffusion Strengthening)是一种金属材料强化的方法,通过在晶界和亚晶界上形成高稳定性相界面,从而提高金属材料的力学性能。

弥散强化主要用于合金的制备和改性,可以在普通的金属材料中增加强度、硬度和耐磨性,同时提高其耐腐蚀性能。

弥散强化的原理基于固溶体强化和颗粒强化的组合。

固溶体强化是指通过向金属中溶解合金元素,并通过提高晶格的错配度和难以扩散的阻碍,来增加金属的强度。

而颗粒强化则是指在金属基体中形成细小的、强化颗粒,这些颗粒可以直接阻碍位错滑移,从而增强金属的强度。

弥散强化通过充分利用这两种强化机制,从而达到更好的强化效果。

弥散强化的过程主要分为三个阶段:合金的粉末制备、固溶化处理和固溶体反应。

首先,将金属基体和相强化元素以正确的比例混合,并制备成粉末。

然后,将混合粉末进行一定温度的加热,使合金元素固溶到金属基体中形成固溶体。

最后,通过固溶体反应,形成强化相颗粒,从而实现金属材料的弥散强化。

弥散强化主要有以下几个作用:1. 提高材料的强度和硬度:通过固溶化处理和形成强化相颗粒,弥散强化可以有效地阻碍材料晶格的位错滑移,从而提高金属材料的强度和硬度。

这使得弥散强化合金在高温、高应变和复杂加载条件下都能保持较好的强度和硬度。

2. 改善材料的耐磨性:弥散强化合金中,硬强化相颗粒阻碍了材料晶格的滑移和错位,从而减少了材料的塑性变形,提高了材料的抗磨损性能。

这使得弥散强化合金在机械制造、汽车制造和航空航天等领域中得到广泛应用。

3. 提高材料的耐腐蚀性能:弥散强化合金中形成的强化相颗粒可以在晶界和亚晶界上形成屏障,阻止腐蚀介质的进一步侵蚀,从而提高材料的耐腐蚀性能。

这使得弥散强化合金在化工、海洋工程和核能领域中具有重要的应用价值。

4. 增加材料的高温稳定性:弥散强化合金中形成的强化相颗粒可以提高金属材料的高温稳定性,有效地抵抗高温下的软化、蠕变和断裂等现象,从而增加材料在高温环境下的应用范围。

第十章 材料的强韧化第一节 材料强化基本原理结合键和原子排列方式的不同,是金属材料、陶瓷材料、高分子材料力学性能不同的根本原因。

通过改变材料的内部结构可以达到控制材料性能的目的。

不同种类的材料,提高其强度的机理、方法也不同。

一、金属材料的强化原理1.固溶强化纯金属经过适当的合金化后强度、硬度提高的现象,称为固溶强化。

其原因可归结于溶质原子和位错的交互作用,这些作用起源于溶质引发的局部点阵畸变。

固溶体可分为无序固溶体和有序固溶体,其强化机理也不相同。

(1)无序固溶强化 固溶强化的实质是溶质原子的长程应力场和位错的交互作用导致致错运动受阻。

溶质相位错的交互作用是二者应力场之间的作用。

作用的大小要看溶质本身及溶质与基体之间的交互作用,这种作用使位错截交成弯曲形状。

如图10—l所示.图中的A、B、C表示溶质原子强烈地钉扎了位错。

x—x',A未被钉扎的乎直位错线,被钉后呈观曲线形状。

处于位错线上的少数溶质原子与位错线的相互作用很强,这些原子允许位错线的局部曲率远大于根据平均内应力求出的曲率。

钉扎的第一个效应就是使位错线呈曲折形状。

相对于x—x'的偏离为x在受到垂直方向的外加切应力τ作用下,由于B点位错张力的协助作用,将使ABC段位错移到AB'C,在B'处又被钉扎起来。

位错之所以能够这样弯曲,其原因是因位错长度的增加而升高的弹件能被强钉扎所释放的能量抵偿旧有余,位错的弹性能反而有所降低.位错经热激活可以脱钉,因而被钉扎时相对处于低能态。

在切应力τ的作用下,ABC 段移动到AB'C.ABC和AB'C是相邻的平衡位置,阻力最大在位错处于中间位置AC时产生,外加切应力要克服这样的阻力方可使位错移动。

若AC≈2y,ABC比2y略大,近似地当作2y。

由ABC变为AC方面要脱钉需要能量,另一方面要缩短位错长度释放能量。

总共需要式中:Eb是位错脱扎所需能量;EI为单位长度位错由于加长而升高的能量,EI与Eb相比小而略去。

材料强化的主要方法及原理

材料强化的主要方法包括以下几种:

1. 冷加工强化:通过冷加工方式,如冷轧、冷拔等,改变材料的晶粒结构,增强材料的强度和硬度。

原理是通过改变晶粒的形态和排列方式,使材料的位错密度增加,从而提高材料的本构行为。

2. 固溶强化:将一个或多个溶质原子溶解到固溶体中,使固溶体的晶格产生畸变,从而增加材料的抗变形能力。

原理是溶质原子破坏固溶体晶格的完整性,增加位错的形成难度。

3. 相变强化:通过相变反应改变材料的组织结构和性能。

例如固相变形成亚稳相,亚稳相具有较高的硬度和强度。

原理是相变过程中晶界和位错的动力学效应导致材料性能的变化。

4. 织构强化:通过控制材料的晶粒取向和排列,使材料获得相对较高的强度和塑性。

原理是材料的晶体取向决定了其各向异性和织构,织构的优化可提高材料的性能。

5. 粒度强化:通过控制材料的晶粒尺寸,增加晶界的数量和分布,从而提高材料的抗变形能力。

原理是晶界的能量和阻碍位错运动的效应导致材料的强化。

以上方法主要通过改变材料的微观结构和组织来实现材料的强化,从而提高其强度、硬度和耐磨性等性能。

不同的强化方法适用于不同的材料和应用场景,综合运用这些方法可以获得优化的材料性能。