水泥稳定碎石混合料配合比设计(h).

- 格式:doc

- 大小:95.50 KB

- 文档页数:4

水稳碎石混合料配合比设计水稳碎石混合料是一种常用的道路铺设材料,用于道路基层和面层的施工。

它由水泥、水、石子、细砂等材料按一定比例混合而成,具有良好的强度和耐久性。

水稳碎石混合料的配合比设计是十分重要的,它直接影响了道路的质量和使用寿命。

以下是我对水稳碎石混合料配合比设计的一些思考。

首先,水稳碎石混合料的配合比设计应遵循合理经济的原则。

也就是说,在保证混合料强度和稳定性的基础上,尽量减少材料用量和成本。

要根据道路的设计要求和使用条件,确定合适的配合比。

一般来说,水稳碎石混合料的配合比是根据实验研究和经验总结得出的,但也需要根据实际情况进行调整。

其次,水稳碎石混合料的配合比设计应考虑材料的性能和特点。

石子是水稳碎石混合料的主要骨料,应选用质量良好的天然碎石或人工碎料。

石子的颗粒形状和大小对混合料的密实度和稳定性有很大影响,一般来说,碎石的颗粒形状应均匀,大小应适中。

细砂是填充料,应选用砂子颗粒细而均匀的砂子。

水泥是胶凝材料,应选用标号适中的水泥,确保混合料的强度和稳定性。

水是混合料的黏结剂,应根据需要添加适量的水,以保证混合料的流动性和可塑性。

此外,水稳碎石混合料的配合比设计还应考虑施工工艺和施工条件。

比如,应根据施工方法和设备确定混合料的拌和和施工工艺,确保混合料的均匀性和稳定性。

同时,还应考虑施工条件的限制,如温度、湿度等因素,以保证施工质量和效率。

最后,水稳碎石混合料的配合比设计还应考虑其对环境的影响。

例如,应尽量减少水稳碎石混合料的粉尘排放,采取措施防止污染环境。

此外,使用可再生材料和回收材料也是一种重要的设计思路,有助于减少资源浪费和环境污染。

总之,水稳碎石混合料的配合比设计是一项复杂而重要的工作,需要考虑多方面的因素。

它不仅决定了混合料的强度和耐久性,还关系到道路的使用寿命和交通安全。

因此,在设计水稳碎石混合料的配合比时,需要充分考虑材料的性能特点、施工条件和环境影响等因素,确保设计的配合比合理、经济、环保,为道路工程的顺利进行和使用提供可靠的保障。

水泥稳定性配合比设计摘要:水泥稳定混合料作为一种半刚性基层材料,在我国的高等级路面中被广泛的采用。

作为基层材料――水泥稳定混合料的配合比设计将直接影响沥青混凝土路面结构的好坏。

因而本文就它的配合比设计方法以及注意的问题进行介绍。

关键词:混合料配合比设计因素问题随着国民经济的迅速发展,公路交通量急剧增加,这对公路路面的主要承重层――基层提出了更高的要求。

半刚性基层沥青路面具有良好的力学性能和行车舒适性,适合于各种车辆的通行,同时具有良好的抗滑、抗渗、耐疲劳的性能以及高温稳定性和低温抗裂性,因而受到广泛的应用。

水泥稳定土[1]是用水泥做结合料所得混合料的一个广义的名称,水泥稳定砂砾是水泥稳定土的一种。

在经过粉碎或原来松散的土中,掺入足量的水泥和水,经拌和得到的混合料在压实和养生后,当其抗压强度符合规定的要求时,称为水泥稳定土,或称半刚性材料[2]。

基层作为沥青路面的主要承重层,其强弱和好坏对整个路面的强度、使用质量和使用寿命都有十分重要的影响。

作为基层必须具备以下几个基本条件: 有足够的强度和刚度,有足够的水稳定性和冰冻稳定性,有足够的抗冲刷能力,收缩性小,有足够的平整度,与面层结合良好。

水泥稳定混合料便成为经济实用的基层筑路材料。

配合比的设计对混合料的品质和基层的性能影响甚大,是保证半刚性基层沥青路面整体质量的关键环节。

1. 水泥稳定混合料的配合比设计1.1 原材料的选取合格的原材料是确保混合料具有良好性能的前提,因此使用前必须对原材料的各项基本性能指标进行测试。

特别是集料颗粒的最大粒径必须加以限制,粒径愈大,拌和机,平地机和摊铺机等施工机械愈容易损坏混合料,甚至可能使粗细集料产生离析现象。

同时平整度也难以达到要求。

一般粒径为19-20mm。

粒料中含有塑性指数的土时,其收缩性大,反之则收缩性小。

为了减少基层材料的收缩性和减少基层裂缝,集料中不宜含有塑性指数小的土。

1.2 混合料的配合比设计步骤1.2.1制备同一种混合料样本。

水泥稳定碎石配合比设计[摘要]按照相关施工技术规范及试验规程方法进行水泥稳定碎石配合比组成设计,最终得到符合规范、且满足设计强度要求的水泥稳定碎石混合料。

同时,经试验验证,采用较少的水泥剂量可以较好地获得施工质量及节约成本。

[关键词] 配合比设计、水泥稳定碎石、强度。

1.概述近年来,我国的公路建设飞速发展,特别是高速公路建设,从无到有,极大地推动了国民经济的发展。

同时为了适应现在大交通量和重轴载的特点,筑路材料也不断地更新;经过不断的研究和实践,以水泥稳定材料(简称半刚性材料)修筑路面结构的基层和底基层,已得到普遍的认同和应用。

据统计我国百分之九十以上的高速公路沥青路面的基层和底基层采用了半刚性材料。

在半刚性材料中,水泥稳定混合料是一种经济实用的筑路材料,具有优良的性能,可用于各种类别道路的基层和底基层。

由于是以水泥为胶结材料,因此具有良好的力学性能和板体性。

与其它半刚性材料相比,水泥稳定混合料具有早期强度高、强度增长快、抗冲刷性能好、原材料来源广泛等优点,非常适合现代重型交通要求。

2. 配合比设计依据:2.1《公路路面基层施工技术规范》JTJ034-2000;2.2《公路工程无机结合料稳定材料试验规程》JTJ057-94;2.3《水泥胶砂强度检验方法》GB/T17671-19992.4《水泥标准稠度用水量、凝结时间、安定性检验方法》GB/T1346-20012.5《公路工程集料试验规程》JTJ058-20002.6《公路土工试验规程》JTJ051-93;2.7《高速公路路面工程施工设计图》要求;3. 设计资料:3.1 该高速公路路面二合同段地处北亚热带,属亚热带季风性气候。

基层水泥稳定碎石厚为18cm,7天无侧限(浸水)抗压强度要求值为4.0Mpa。

3.2 水泥要求强度等级为32.5Mpa(初凝时间要求3h以上,终凝时间要求6h以上)普通硅酸盐水泥为宜;碎石集料压碎值小于30%;碎石集料中小于0.5mm颗粒材料的液限小于28%,塑性指数小于9;碎石集料级配应符合《公路路面基层施工技术规范》JTJ034-2000要求;如表1适宜用水泥稳定颗粒组成范围表1注:集料中0.5mm以下细粒土有塑性指数时,小于0.075mm颗粒含量不应超过5%;细粒土无塑性指数时,小于0.075mm的颗粒含量不应超过7%。

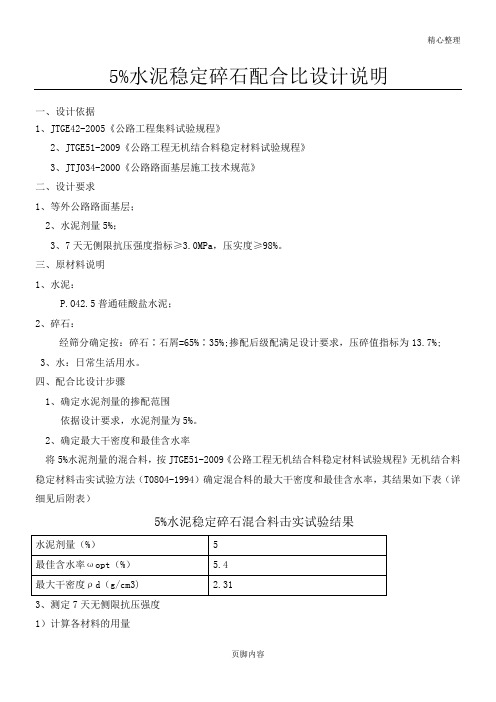

精心整理5%水泥稳定碎石配合比设计说明一、设计依据1、JTGE42-2005《公路工程集料试验规程》2、JTGE51-2009《公路工程无机结合料稳定材料试验规程》3、JTJ034-2000《公路路面基层施工技术规范》二、设计要求123、712312将5%(详5%水泥稳定碎石混合料击实试验结果3、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρdV(1+ωopt)K=2.31×2650.7×(1+5.4%)×98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m0'=m0×(1+1%)=6324.7×(1+1%)=6387.9g每个试件的干料总质量:m1=m0'/(1+ωopt)=6387.9/(1+5.4%)=6060.7 g每个试件中水泥质量:m2=m1×α/(1+α)=6069.7×5%/(1+5%)=288.6 g每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g五、确定试验室配合比经试验7天无侧限抗压强度满足设计要求。

故按上述击实结果计算每立方米各材料用量。

由击实得最大干密度为2310kg/m3,每立方米材料的干料质量为2310kg,故每立方米水泥质量为2310×5%÷(1+5%)=110kg,每立方米干土质量为2310-110=2200kg每立方米大碎石质量为2200×65%=1430kg每立方米石屑质量为2200×35%=770kg每立方米水质量为2310×5.4%=124.7kg故确定试验室配合比为水泥∶碎石∶石屑∶水=110∶1430∶770∶793∶124.7。

精心整理5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》为四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1×65%=3751.9g石屑:G屑=5772.1×35%= 2020.2 g2)制备试件按上述材料用量制做试件,进行标准养生。

3)无侧限抗压强度试验按JTG E51-2009《公路工程无机结合料稳定材料试验规程》中无机结合料稳定,故每立方米水泥质量为2310×5%÷(1+5%)=110kg,每立方米干土质量为 2310-110=2200kg每立方米大碎石质量为2200×65%=1430kg每立方米石屑质量为2200×35%=770kg每立方米水质量为2310×5.4%=124.7kg故确定试验室配合比为水泥∶碎石∶石屑∶水=110∶1430∶770∶793∶124.7。

水泥稳定级配碎石中混合料级配的设计方法和合理范围发布时间:2023-02-22T02:41:20.979Z 来源:《建筑创作》2022年第19期作者:黄刚[导读] 以级配曲线的构建和级配曲线的比选为切入点,为水泥稳定级配碎石配合比设计提供一种优化方案。

黄刚广东全科工程检测有限公司 511453摘要:以级配曲线的构建和级配曲线的比选为切入点,为水泥稳定级配碎石配合比设计提供一种优化方案。

关键词:水泥稳定级配碎石、级配曲线、数学模型、混合料性能水泥稳定级配碎石作为一种半刚性材料在我国公路建设中被广泛使用,它具有稳定性好、强度高、结构本身自成板体等优点,是路面基层、底基层的主要结构形式。

在施工过程中,水泥稳定级配碎石的密实度和强度是主要质量控制指标,而混合料的级配又是影响密实度和强度的关键。

在水泥稳定级配碎石配合比设计中,混合料组成设计主要包括原材料检验、级配范围选择、确定组成材料的类型、各材料的掺配比例,其中材料类型、掺配比例均是以满足级配范围为前提。

级配范围的确定通常有三种途径,一是按照规范推荐的级配范围,二是根据以往的工程经验,三是按照数学模型构造。

本文采用数学模型构造,从源头去探究水泥稳定级配碎石级配的设计方法及级配对水泥稳定级配碎石质量的影响。

一、运用数学模型构建级配曲线的方法根据《公路路面基层施工技术细则》JTGT F20-2015附录A的方法,以最大粒径26.5mm及其通过率、4.75mm及其通过率和0.075mm及其通过率为3个控制点,分别采用幂函数、指数函数、对数函数三种数学模型构建粗细集料的级配曲线。

假设以26.5mm通过率为100%、4.75mm通过率为40%、0.075mm通过率为3%为例,在幂函数数学模型下,建立粗集料级配曲线方程组①②,细集料级配曲线方程组①②,求解后可得粗集料级配曲线、细集料级配曲线,分别代入其余不同x-筛孔尺寸,可得到该尺寸对应的y-通过率。

在其他数学模型下,同理可求得各数学模型的级配数据如表1。

水泥稳定碎石配合比设计1.1、在实地考察的基础上,本着就地取材的原则选择原材料。

工地试验室应对计划使用的原材料进行质量检测,合格后报驻地监理验证、审批。

并根据目标配合比备料。

1.2、材料运至现场后,必须抽样检测,检测合格后方可使用。

1.3、相同料源、规格、品种的原材料作为一批,必须分批检测和储存。

1.4、试验检测合格材料和未检测材料必须分开存放,试验检测不合格材料必须及时清除出场。

1.5、集料堆放场地需要进行硬化处理,且应有良好排水设施。

1.6、施工前,宜至少储备正常施工14d所需的集料用量。

2、水泥2.1、水泥应符合国家相关标准的要求,强度等级为42.5,初凝时间应大于4h,终凝时间应大于6h且小于10h。

宜采用普通硅酸盐水泥、矿渣硅酸盐水泥和火山灰质硅酸盐水泥,禁止使用快硬水泥、早强以及受潮变质水泥,水泥的技术要求应符合表1的规定。

表1 水泥技术要求水泥的安定性对于水泥稳定碎石混合料质量起到非常关键的作用,因此安定性的检测在水泥原材料检测时需要引起足够重视,水泥样品考察时应优选采用旋窑生产的水泥,如选用立窑生产的水泥则水泥必须经过一定时间陈化安定性检验合格后方可运至施工现场;水泥稳定碎石从加水拌和到碾压完毕应在水泥初凝时间内完成。

快硬、早强水泥中C3A含量偏高。

C3A遇水水化反应快、水化热高、干缩性大,使用快硬、早强水泥不仅不能保证在初凝时间内完成水泥稳定碎石施工,且易造成严重温缩裂缝和干缩裂缝。

水泥受潮后,导致烧失量增加,水泥强度下降和粘结性降低。

为了保证有足够时间完成整个施工作业,宜采用缓凝水泥,并规定水泥初凝时间应大于4h。

水泥稳定碎石基层所用水泥应符合国家技术标准的要求。

2.2、采用散装水泥时,水泥出炉后应停放7d以上,且安定性检测合格后才能使用。

夏季高温作业时,运至工地的散装水泥入罐温度应低于50℃,使用时若高于此温度,应采取降温措施。

冬季施工,水泥入拌缸温度应高于10℃。

限制水泥温度的主要目的是为了降低水化反应速率,严防温差开裂。

水泥稳定碎石配合比设计说明三篇篇一:5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005《公路工程集料试验规程》2、JTG E51-2009《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000《公路路面基层施工技术规范》二、设计要求1、二级公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥:XX P.C 32.5复合硅酸盐水泥;2、碎石:XX料场;经筛分确定按大碎石∶小碎石∶石屑=40%∶25%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果水泥剂量(%) 5最佳含水率ωopt(%) 4.7最大干密度ρd(g/cm3) 2.3783、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m:m 0=ρdV(1+ωopt)K=2.378×2650.7×(1+4.7%)×98%=6467.6 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m 0'=m×(1+1%)=6467.6×(1+1%)=6532 g每个试件的干料总质量:m1=m'/(1+ωopt)=6532/(1+4.7%)=6239 g每个试件中水泥质量:m2=m1×α/(1+α)=6239×5%/(1+5%)=297 g每个试件中干土质量:m3=m1-m2=6239-297=5942 g每个试件中的加水量:mw =(m2+m3)×ωopt=(297+5942)×4.7%=293 g故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2=297 g水:mw=293 g大碎石:G大=5942×40%=2377 g小碎石:G小=5942×25%=1486 g石屑:G屑=5942×35%=2080 g 2)制备试件按上述材料用量制做试件,进行标准养生。

精心整理水泥稳定碎石基层配合比设计说明

一、配合比设计依据

JTGE42-2005《公路工程集料试验规程》

JTG/TF20-2015《公路路面基层施工技术细则》

JTGE51-2009《公路工程无机结合料稳定材料试验规程》

3、生产

2.1

(1

(2

、15-TJ3B-JL01-001~003、15-TJ3B-SN01-001。

表1:15~25mm碎石筛分结果统计

表3:5~10mm碎石筛分结果统计

表5:集料组成比例表

表6:合成级配表

3,最佳含水率5.6%。

15-TJ3B-JL04-005~006。

表8:矿料合成级配上、下限表

调整生产参数之后,对所生产水泥稳定碎石混合料进行检测,各检测参数均符合规范要求,相关检测报告编号:15-TJ3B-SW03-002,15-TJ3B-SW04-001。

表10:时间延迟无侧限抗压强度曲线图

根据上图统计结果,确定容许延迟时间不大于3小时。

2.4施工参数确定

表11:进料参数修正表2

碎

,最佳含水率5.6%。

施工容许延迟时间不大于3小时。

3.2拌合楼生产配合比控制参数

港头水稳拌合楼生产配合比控制参数见表13。

水泥稳定碎石混合料配合比设计

杭徽高速公路采用水泥稳定碎石路面基层,试按现行技术规范所要求的方法进行水泥稳定碎石混合料配合比设计。

[设计资料]

1.高速公路,路线所经地区属暖温带气候,基层水泥稳定碎石30cm厚,7d无侧限抗压强度要求值4.0MPa。

2.水泥要求以32.5号慢凝(要求终凝时间宜在6h以上)复合水泥为宜;碎石集料压碎值不大于30%,碎石集料中小于0.5mm材料的塑性指数小于9,碎石集料级配应符合表1规定的级配要求。

碎石集料级配规定范围表1

3.施工时混合料采用厂拌,铺筑现场采用摊铺机摊铺,分两层碾压成型,下层厚18cm,上层厚12cm,压实度指标按98%控制。

[设计步骤]

1.原材料检验及选定

(1)水泥:当地可供应32.5号慢凝普通硅酸盐水泥,经检验各项技术指标均满足有关规范

的要求,可以采用。

其主要技术指标试验结果列入表2中。

(2)碎石:当地某石料场可提供19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石和0~4.75mm 的石屑,碎石集料压碎值分别为27.0%、25.3%和26.8%,石屑中小于0.5mm料塑性指数为8。

对三种规格碎石材料进行筛分试验,根据筛分结果通过试算法组配混合石料,经计算混合石料级配满足设计要求,可采用。

计算结果如表3。

水泥材料试验结果汇总表表2

矿料筛分和集料级配计算结果裹表3

碎石材料的风干含干量,实测值为0.42%,在此例计算中碎石料的含水量按零计。

图1 级配曲线图

2.确定水泥剂量的掺配范围

水泥稳定级配碎石路面基层,设计要求7d 无侧限饱水抗压强度不小于4.0MPa ,根据经 验,水泥剂量按3.5%、4.0%、4.5%三种比例配制混合料,即水泥∶碎石为:3.5∶100,4.0∶100,4.5∶100。

3.确定最佳含水量和最大干密度

对四种不同水泥剂量的混合料做标准击实试验,确定出最大干密度和最佳含水量如表4。

混合料标准击实试验结果表 表4

4.测定7d 无侧限抗压强度

⑴制作试件:水泥稳定缎配碎石路面基混合料强度试件的制备,授现行技术规范规定采用Φ150mm ×l50mm 的圆柱体试件,每种水泥剂量按13个试件配制,工地压实98%控制,现将制备试件所需的基本参数计算如下:

①配制一种剂量一个试件所需的各种原材料数量

成型一个试件按7000g 混合料配制,取水泥和碎石材料的含水量为0,先计算水泥剂量为4%和各种材料数量:

水泥:g 2.26941004

7000=+⨯

集料:g 8.67304

100100

7000=+⨯

需加水量:7000×6.1%=427.0g ②制备一个试件需要混合料的数量

g

w k V m d 4.6427%)1.61%(98332.2154

15)1(2

0=+⨯⨯⨯⨯=

+=πρ

③用同样的方法对水泥剂量为3.5%和4.5%的混合料制件参数进行计算,并按计算结果进行配料及成型试件。

(2)测定饱水无侧限抗压强度,试件经6d 标准养生ld 浸水,按规定方法测得7d 饱水无侧限抗压强度结果如表5。

抗压强度试验结果汇总表 表5

注:表中Z a 取1.645计算。

5.确定试验室配合比(日标配合比) 通过以下方法确定水泥最佳剂量:

(1)比较强度平均值和设计要求值,根据试验结果,水泥剂量为3.5%、4.0%、4.5%时试件强度平均值均满足不低于4.0MPa 设计值要求。

(2)考虑到试验数据的偏差和施工中的保证率,对水泥剂量 4.0%、4.5%时的强度数据通过公式

)1/(V a d C Z R R -≥验算,对高速公路,取95%的保证率,则系数Za=1.645,通过计算,水泥剂量为

4.0%和4.5%强度能满足强度指标要求。

(3)从工程经济性考虑,4.0%的水泥剂量为满足强度指标要求的最小水泥用量,为最佳水泥用量。

则试验室配合比为:

水泥∶集料=4∶100,混合料的最佳含水量为6.1%,最大干密度为2.332g /cm3,施工时压实度按98%控制。

6.确定生产配合比

根据施工现场情况,对试验室确定的配合比进行调整,对集中厂拌法施工,水泥剂量要增加0.5%,对粗粒土拌和,含水量要较最佳含水量大0.5%-1.0%,所以经调整后得到的生产配合比为:

水泥∶集料=4.5∶100,混合料含水量6.5%,最大干密度为2.332g/cm 3,施工时压实度按98%控制。

参考文献

1、JTJ 034-2000《公路路面基层施工技术规范》。