水稳碎石混合料配合比设计

- 格式:doc

- 大小:28.00 KB

- 文档页数:5

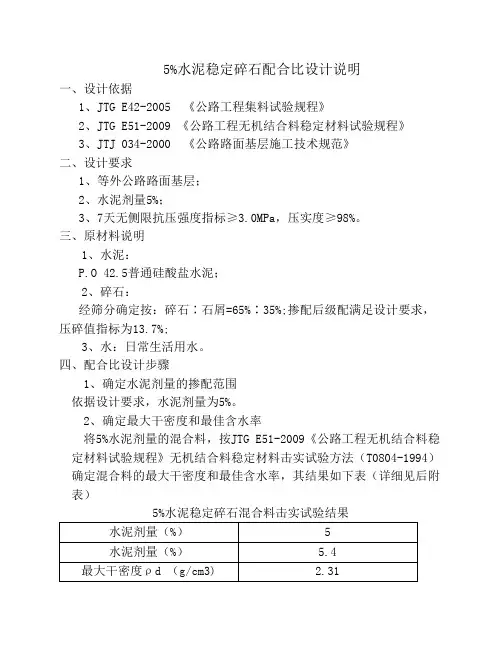

5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥:P.O 42.5普通硅酸盐水泥;2、碎石:经筛分确定按:碎石∶石屑=65%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果水泥剂量(%)5水泥剂量(%) 5.4最大干密度ρd (g/cm3) 2.313、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρd V(1+ωopt)K=2.31×2650.7×(1+5.4%)×98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即 m0'=m0×(1+1%)=6324.7×(1+1%)=6387.9g每个试件的干料总质量:m1=m0'/(1+ωopt)= 6387.9/(1+5.4%)=6060.7 g 每个试件中水泥质量:m2=m1×α/(1+α)=6069.7×5%/(1+5%)=288.6 g 每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1×65%=3751.9g石屑:G屑=5772.1×35%= 2020.2 g2)制备试件按上述材料用量制做试件,进行标准养生。

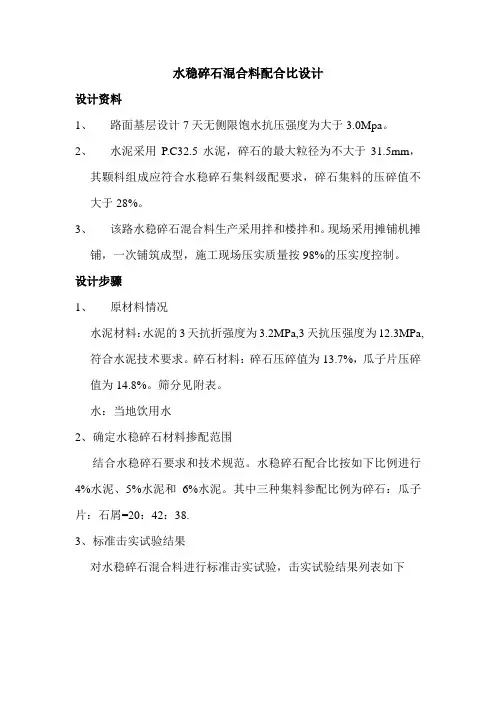

设计资料1、路面基层设计7天无侧限饱水抗压强度为大于3.0Mpa。

2、水泥采用P.C32.5水泥,碎石的最大粒径为不大于31.5mm,其颗料组成应符合水稳碎石集料级配要求,碎石集料的压碎值不大于28%。

3、该路水稳碎石混合料生产采用拌和楼拌和。

现场采用摊铺机摊铺,一次铺筑成型,施工现场压实质量按98%的压实度控制。

设计步骤1、原材料情况水泥材料:水泥的3天抗折强度为3.2MPa,3天抗压强度为12.3MPa,符合水泥技术要求。

碎石材料:碎石压碎值为13.7%,瓜子片压碎值为14.8%。

筛分见附表。

水:当地饮用水2、确定水稳碎石材料掺配范围结合水稳碎石要求和技术规范。

水稳碎石配合比按如下比例进行4%水泥、5%水泥和6%水泥。

其中三种集料参配比例为碎石:瓜子片:石屑=20:42:38.3、标准击实试验结果对水稳碎石混合料进行标准击实试验,击实试验结果列表如下4、无侧限饱水抗压强度试验结果试件制备法按《公路工程无机结合料稳定材料试验规程》中方法进行,试件数量为9个,试件按工地压实度为98%参数控制。

试件养生:温度为20±2℃,相对湿度为95%,标准状态下养生6天,在水中浸水24±1小时后进行无侧限抗压强度试验。

试验结果如下:水稳碎石无侧限抗压强度试验结果5、确定配合比根据试验结果可以看出5%和6%无侧限7天饱水抗压强度值都符合公式平均值≥Rd/(1-ZaCv),均能满足强度指标要求,但从工程质量及各方面因素考虑采用5%水泥用量,施工压实质量控制参数取ρo=2.26g/cm3,w o=4.5%。

--------------工程水稳碎石配合比------工程建设有限公司检测中心。

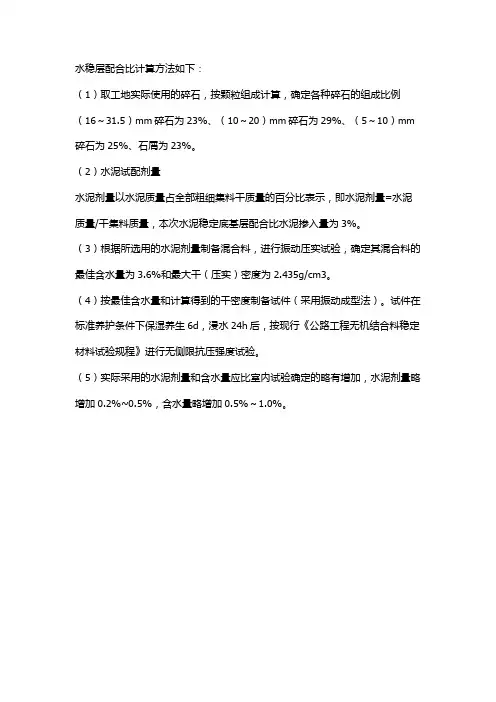

水稳层配合比计算方法如下:

(1)取工地实际使用的碎石,按颗粒组成计算,确定各种碎石的组成比例(16~31.5)mm碎石为23%、(10~20)mm碎石为29%、(5~10)mm 碎石为25%、石屑为23%。

(2)水泥试配剂量

水泥剂量以水泥质量占全部粗细集料干质量的百分比表示,即水泥剂量=水泥质量/干集料质量,本次水泥稳定底基层配合比水泥掺入量为3%。

(3)根据所选用的水泥剂量制备混合料,进行振动压实试验,确定其混合料的最佳含水量为3.6%和最大干(压实)密度为2.435g/cm3。

(4)按最佳含水量和计算得到的干密度制备试件(采用振动成型法)。

试件在标准养护条件下保湿养生6d,浸水24h后,按现行《公路工程无机结合料稳定材料试验规程》进行无侧限抗压强度试验。

(5)实际采用的水泥剂量和含水量应比室内试验确定的略有增加,水泥剂量略增加0.2%~0.5%,含水量略增加0.5%~1.0%。

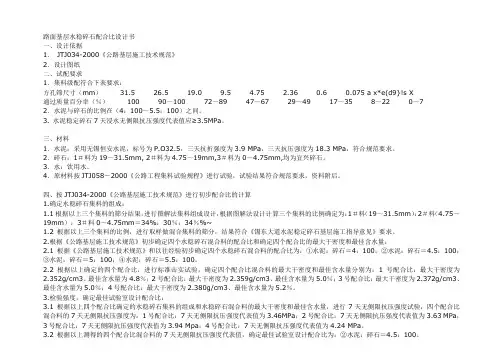

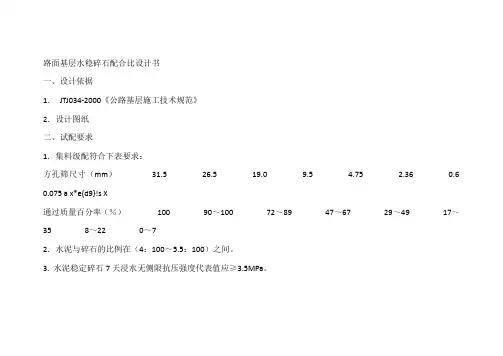

路面基层水稳碎石配合比设计书一、设计依据1.JTJ034-2000《公路基层施工技术规范》2.设计图纸二、试配要求1.集料级配符合下表要求:方孔筛尺寸(mm) 31.5 26.5 19.0 9.5 4.75 2.36 0.6 0.075 a x*e(d9}!s X通过质量百分率(%) 100 90~100 72~89 47~67 29~49 17~35 8~22 0~72.水泥与碎石的比例在(4:100~5.5:100)之间。

3. 水泥稳定碎石7天浸水无侧限抗压强度代表值应≥3.5MPa。

三、材料1.水泥:采用无锡恒安水泥,标号为P.O32.5,三天抗折强度为3.9 MPa,三天抗压强度为18.3 MPa,符合规范要求。

2.碎石:1#料为19~31.5mm, 2#料为4.75~19mm,3#料为0~4.75mm,均为宜兴碎石。

3.水:饮用水。

4.原材料按JTJ058-2000《公路工程集料试验规程》进行试验,试验结果符合规范要求,资料附后。

四、按JTJ034-2000《公路基层施工技术规范》进行初步配合比的计算1.确定水稳碎石集料的组成:1.1根据以上三个集料的筛分结果,进行图解法集料组成设计,根据图解法设计计算三个集料的比例确定为:1#料(19~31.5mm):2#料(4.75~19mm):3#料0~4.75mm=34%:30%:34%%~1.2 根据以上三个集料的比例,进行取样做混合集料的筛分,结果符合《锡东大道水泥稳定碎石基层施工指导意见》要求。

2.根据《公路基层施工技术规范》初步确定四个水稳碎石混合料的配合比和确定四个配合比的最大干密度和最佳含水量:2.1 根据《公路基层施工技术规范》和以往经验初步确定四个水稳碎石混合料的配合比为:①水泥:碎石=4:100;②水泥:碎石=4.5:100;③水泥:碎石=5:100;④水泥:碎石=5.5:100。

2.2 根据以上确定的四个配合比,进行标准击实试验,确定四个配合比混合料的最大干密度和最佳含水量分别为:1号配合比:最大干密度为2.352g/cm3、最佳含水量为4.8%;2号配合比:最大干密度为2.359g/cm3、最佳含水量为5.0%;3号配合比:最大干密度为2.372g/cm3、最佳含水量为5.0%;4号配合比:最大干密度为2.380g/cm3、最佳含水量为5.2%。

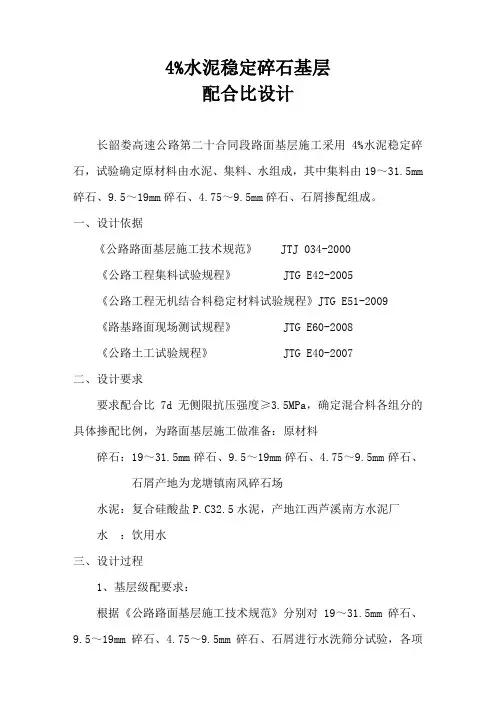

4%水泥稳定碎石基层配合比设计长韶娄高速公路第二十合同段路面基层施工采用4%水泥稳定碎石,试验确定原材料由水泥、集料、水组成,其中集料由19~31.5mm 碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑掺配组成。

一、设计依据《公路路面基层施工技术规范》 JTJ 034-2000《公路工程集料试验规程》 JTG E42-2005《公路工程无机结合料稳定材料试验规程》JTG E51-2009《路基路面现场测试规程》 JTG E60-2008《公路土工试验规程》 JTG E40-2007二、设计要求要求配合比7d无侧限抗压强度≥3.5MPa,确定混合料各组分的具体掺配比例,为路面基层施工做准备:原材料碎石:19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑产地为龙塘镇南风碎石场水泥:复合硅酸盐P.C32.5水泥,产地江西芦溪南方水泥厂水:饮用水三、设计过程1、基层级配要求:根据《公路路面基层施工技术规范》分别对19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑进行水洗筛分试验,各项指标均符合规范要求,计算确定集料比例为19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、石屑=25:15:20:40。

2、确定配合比根据设计要求,在满足设计强度的基础上限制水泥用量,选取最经济的一组配合比作为施工配合比,试定以下三组配合比:3、水泥稳定碎石重型击实试验本试验采用重型击实法,击实筒的规格为φ152×120mm,击实层数3层,锤击次数为98次/层。

对以上三种配合比例配料后进行标准击实试验,由平行试验得出最大干密度和最佳含水量。

七天无侧限抗压强度试验结果汇总如下:4、延迟时间对水泥稳定碎石的强度和干密度的影响5%水泥稳定碎石延迟时间2小时的最大干密度和无侧限抗压强度代表值为2.361g/cm3和6.4MPa,4小时的最大干密度和无侧限抗压强度代表值为2.315g/cm3和4.7MPa,6小时的最大干密度和无侧限抗压强度代表值为2.273g/cm3和3.1MPa。

水稳碎石混合料配合比设计水稳碎石混合料是一种常用的道路铺设材料,用于道路基层和面层的施工。

它由水泥、水、石子、细砂等材料按一定比例混合而成,具有良好的强度和耐久性。

水稳碎石混合料的配合比设计是十分重要的,它直接影响了道路的质量和使用寿命。

以下是我对水稳碎石混合料配合比设计的一些思考。

首先,水稳碎石混合料的配合比设计应遵循合理经济的原则。

也就是说,在保证混合料强度和稳定性的基础上,尽量减少材料用量和成本。

要根据道路的设计要求和使用条件,确定合适的配合比。

一般来说,水稳碎石混合料的配合比是根据实验研究和经验总结得出的,但也需要根据实际情况进行调整。

其次,水稳碎石混合料的配合比设计应考虑材料的性能和特点。

石子是水稳碎石混合料的主要骨料,应选用质量良好的天然碎石或人工碎料。

石子的颗粒形状和大小对混合料的密实度和稳定性有很大影响,一般来说,碎石的颗粒形状应均匀,大小应适中。

细砂是填充料,应选用砂子颗粒细而均匀的砂子。

水泥是胶凝材料,应选用标号适中的水泥,确保混合料的强度和稳定性。

水是混合料的黏结剂,应根据需要添加适量的水,以保证混合料的流动性和可塑性。

此外,水稳碎石混合料的配合比设计还应考虑施工工艺和施工条件。

比如,应根据施工方法和设备确定混合料的拌和和施工工艺,确保混合料的均匀性和稳定性。

同时,还应考虑施工条件的限制,如温度、湿度等因素,以保证施工质量和效率。

最后,水稳碎石混合料的配合比设计还应考虑其对环境的影响。

例如,应尽量减少水稳碎石混合料的粉尘排放,采取措施防止污染环境。

此外,使用可再生材料和回收材料也是一种重要的设计思路,有助于减少资源浪费和环境污染。

总之,水稳碎石混合料的配合比设计是一项复杂而重要的工作,需要考虑多方面的因素。

它不仅决定了混合料的强度和耐久性,还关系到道路的使用寿命和交通安全。

因此,在设计水稳碎石混合料的配合比时,需要充分考虑材料的性能特点、施工条件和环境影响等因素,确保设计的配合比合理、经济、环保,为道路工程的顺利进行和使用提供可靠的保障。

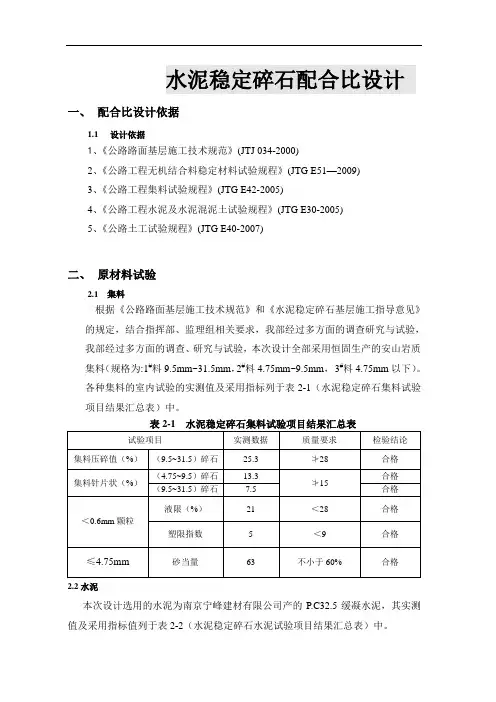

水泥稳定碎石配合比设计一、配合比设计依据1.1设计依据1、《公路路面基层施工技术规范》(JTJ 034-2000)2、《公路工程无机结合料稳定材料试验规程》(JTG E51—2009)3、《公路工程集料试验规程》(JTG E42-2005)4、《公路工程水泥及水泥混泥土试验规程》(JTG E30-2005)5、《公路土工试验规程》(JTG E40-2007)二、原材料试验2.1 集料根据《公路路面基层施工技术规范》和《水泥稳定碎石基层施工指导意见》的规定,结合指挥部、监理组相关要求,我部经过多方面的调查研究与试验,我部经过多方面的调查、研究与试验,本次设计全部采用恒固生产的安山岩质集料(规格为:1#料9.5mm~31.5mm,2#料4.75mm~9.5mm,3#料4.75mm以下)。

各种集料的室内试验的实测值及采用指标列于表2-1(水泥稳定碎石集料试验项目结果汇总表)中。

2.2水泥本次设计选用的水泥为南京宁峰建材有限公司产的P.C32.5缓凝水泥,其实测值及采用指标值列于表2-2(水泥稳定碎石水泥试验项目结果汇总表)中。

2.3粉煤灰采用溧水电厂生产的粉煤灰,粉煤灰试验数据见实验报告(附表)。

2.4级配根据各种集料的筛分的结果进行试配,提出满足要求的集料配比。

各种集料的原始筛分结果及合成级配的计算结果列于表2-3(水泥稳定碎石集料筛分及配比计算结果汇总表)中,合成级配曲线见图(水泥稳定碎石集料筛分级配范围及合成级配图)。

三、混合料试验3.1 标准击实试验按照表2-3中的集料配比进行了4组标准击实(水泥:粉煤灰:集料=3.5:1.0:100,4.0:1.0:100,4.5:1.0:100,5.0:1.0:100 ),并进行了EDTA滴定,其结果汇总于表3-1(水泥稳定碎石标准击实、强度试验结果汇总表)中。

3.2 强度试验根据相应的最大干密度和最佳含水量进行了7d无侧限抗压成型、抗压试验,其结果汇总于表3-1(水泥稳定碎石标准击实、强度试验结果汇总表)中。

路面基层水稳碎石配合比设计书一、设计依据1.JTJ034-2000《公路基层施工技术规范》2.设计图纸二、试配要求1.集料级配符合下表要求:方孔筛尺寸(mm)31.5 26.5 19.0 9.5 4.75 2.36 0.6 0.075 a x*e(d9}!s X通过质量百分率(%)100 90~100 72~89 47~67 29~49 17~35 8~22 0~72.水泥与碎石的比例在(4:100~5.5:100)之间。

3. 水泥稳定碎石7天浸水无侧限抗压强度代表值应≥3.5MPa。

三、材料1.水泥:采用无锡恒安水泥,标号为P.O32.5,三天抗折强度为3.9 MPa,三天抗压强度为18.3 MPa,符合规范要求。

2.碎石:1#料为19~31.5mm, 2#料为4.75~19mm,3#料为0~4.75mm,均为宜兴碎石。

3.水:饮用水。

4.原材料按JTJ058-2000《公路工程集料试验规程》进行试验,试验结果符合规范要求,资料附后。

四、按JTJ034-2000《公路基层施工技术规范》进行初步配合比的计算1.确定水稳碎石集料的组成:1.1根据以上三个集料的筛分结果,进行图解法集料组成设计,根据图解法设计计算三个集料的比例确定为:1#料(19~31.5mm):2#料(4.75~19mm):3#料0~4.75mm=34%:30%:34%%~1.2 根据以上三个集料的比例,进行取样做混合集料的筛分,结果符合《锡东大道水泥稳定碎石基层施工指导意见》要求。

2.根据《公路基层施工技术规范》初步确定四个水稳碎石混合料的配合比和确定四个配合比的最大干密度和最佳含水量:2.1 根据《公路基层施工技术规范》和以往经验初步确定四个水稳碎石混合料的配合比为:①水泥:碎石=4:100;②水泥:碎石=4.5:100;③水泥:碎石=5:100;④水泥:碎石=5.5:100。

2.2 根据以上确定的四个配合比,进行标准击实试验,确定四个配合比混合料的最大干密度和最佳含水量分别为:1号配合比:最大干密度为2.352g/cm3、最佳含水量为4.8%;2号配合比:最大干密度为2.359g/cm3、最佳含水量为5.0%;3号配合比:最大干密度为2.372g/cm3、最佳含水量为5.0%;4号配合比:最大干密度为2.380g/cm3、最佳含水量为5.2%。

5%水泥稳定碎石配合比设计说明一、设计依据1、J TG E42-2005 《公路工程集料试验规程》2、J TG E51-2009《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层;2、水泥剂量5%3、7天无侧限抗压强度指标',压实度》98%三、原材料说明1、水泥:普通硅酸盐水泥;2、碎石:经筛分确定按:碎石:石屑=65%: 35%掺配后级配满足设计要求,压碎值指标为%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5% 2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法( T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%K泥稳定碎石混合料击实试验结果3、测定7天无侧限抗压强度1) 计算各材料的用量按规定制做150m m 150mm试件9个,预定压实度K为98%计算制备单个试件的标准质量m0m0=p d V(1+ 3 opt)K= XX (1+%)X 98%= g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%即m0'=mC X (1+1%)=X (1+1%)=每个试件的干料总质量:m1=m0'/(1 + 3 opt)= (1+%)= g 每个试件中水泥质量:m2=m X a /(1+ a )= X 5%/(1+5%)= g 每个试件中干土质量:m3二m1-m2二 g每个试件中的加水量:mw=(m2+m3X 3 opt=+ X %= g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2二g水:mw= g碎石:G=X 65%=石屑:G屑=X 35%= g2)制备试件按上述材料用量制做试件,进行标准养生。

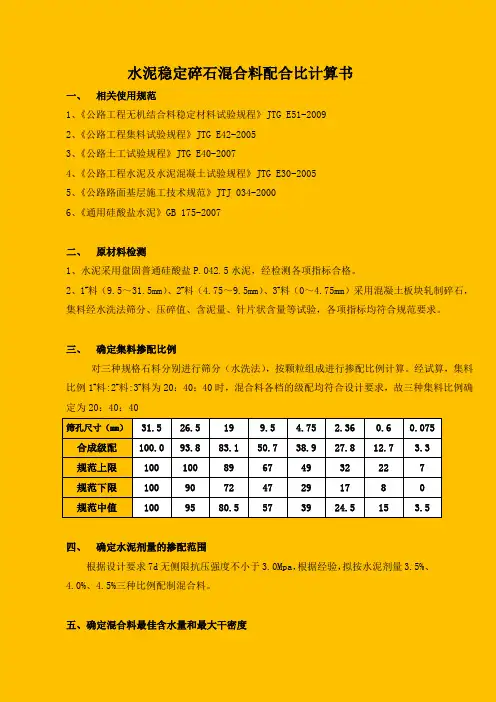

水泥稳定碎石混合料配合比计算书一、相关使用规范1、《公路工程无机结合料稳定材料试验规程》JTG E51-20092、《公路工程集料试验规程》JTG E42-20053、《公路土工试验规程》JTG E40-20074、《公路工程水泥及水泥混凝土试验规程》JTG E30-20055、《公路路面基层施工技术规范》JTJ 034-20006、《通用硅酸盐水泥》GB 175-2007二、原材料检测1、水泥采用盘固普通硅酸盐P.O42.5水泥,经检测各项指标合格。

2、1#料(9.5~31.5mm)、2#料(4.75~9.5mm)、3#料(0~4.75mm)采用混凝土板块轧制碎石,集料经水洗法筛分、压碎值、含泥量、针片状含量等试验,各项指标均符合规范要求。

三、确定集料掺配比例对三种规格石料分别进行筛分(水洗法),按颗粒组成进行掺配比例计算。

经试算,集料比例1#料:2#料:3#料为20:40:40时,混合料各档的级配均符合设计要求,故三种集料比例确定为20:40:40筛孔尺寸(mm)31.5 26.5 19 9.5 4.75 2.36 0.6 0.075 合成级配100.0 93.8 83.1 50.7 38.9 27.8 12.7 3.3规范上限100 100 89 67 49 32 22 7规范下限100 90 72 47 29 17 8 0规范中值100 95 80.5 57 39 24.5 15 3.5四、确定水泥剂量的掺配范围根据设计要求7d无侧限抗压强度不小于3.0Mpa,根据经验,拟按水泥剂量3.5%、4.0%、4.5%三种比例配制混合料。

五、确定混合料最佳含水量和最大干密度配制三种不同水泥剂量的混合料,分别进行标准击实试验,经平行试验确定出每种剂量的最佳含水量和最大干密度如表:六、制作试件按现行技术规范规定采用Φ150mm×150mm的圆柱体试体,每种水泥剂量按9个试件配制,工地压实度按98%控制,计算如下:1、制备一个试件需要混合料的数量m=vρd k(1+w)=π×152/4×15×2.04×98%(1+10.0%)=5829g2、按成型一个干试件7000g混合料配制,按水泥和碎石材料的含水量为0%,计算水泥剂量为4.0%的各种材料数量:水泥: 7000×4/104=269.2g集料: 7000×100/104=6730.8g需加水量: 7000×10.0%=700g3、同样的方法对3.5%、4.0%、4.5%的混合料制件进行计算,如下表:水泥剂量(%) 3.5 4.0 4.5试件干密度(g/cm3) 2.026 2.040 2.053最佳含水量(%)9.7 10.0 10.2一个试件混合料数量(g)5773 5829 5877试件所需水泥237 269 301 碎1#料(20%)1353 1346 1340 水泥剂量(%) 3.5 4.0 4.5最佳含水量(%)9.7 10.0 10.2 最大干密度(g/cm3) 2.026 2.040 2.053材料数量(g)石2#料(40%)2705 2692 2679 3#料(40%)2705 2693 2680 需加水量679 700 7144、测定三种集料的含水量,对集料质量及加水量进行调整,制件、脱模、养生。

5%K泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005《公路工程集料试验规程》2、JTG E51-2009《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层;2、水泥剂量5%3、7天无侧限抗压强度指标A 3.0MPa,压实度》98%三、原材料说明1、水泥:P.O 42.5普通硅酸盐水泥;2、碎石:经筛分确定按:碎石:石屑=65%: 35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%2、确定最大干密度和最佳含水率将5咻泥剂量的混合料,按JTGE51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%K泥稳定碎石混合料击实试验结果水泥剂量(% 5最佳含水率3 Opt (% 5.4最大干密度p d (g/cm3) 2.313、测定7天无侧限抗压强度1 )计算各材料的用量按规定制做150m心150mnM件9个,预定压实度K为98%计算制备单个试件的标准质量m0m0= p d V(1+ 3 opt)K=2.31 X 2650.7 X (1+5.4%) X 98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%即m0'=m(X (1+1%)=6324.7 x (1+1%)=6387.9g每个试件的干料总质量:m1=m0'/(1+ 3 opt)= 6387.9/(1+5.4%)=6060.7 g每个试件中水泥质量:m2=m1 a /(1+ a )=6069.7 x 5%/(1+5%)=288.6 g每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=( m2+m3X ① opt=(288.6+5772.1) x 5.4%=327.3 g 故配制单个5%K泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1X 65%=3751.9g石屑:G屑=5772.1 X 35%= 2020.2 g2) 制备试件按上述材料用量制做试件,进行标准养生。

5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥:P.O 42.5普通硅酸盐水泥;2、碎石:经筛分确定按:碎石∶石屑=65%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果3、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρd V(1+ωopt)K=2.31×2650.7×(1+5.4%)×98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m0'=m0×(1+1%)=6324.7×(1+1%)=6387.9g每个试件的干料总质量:m1=m0'/(1+ωopt)= 6387.9/(1+5.4%)=6060.7 g每个试件中水泥质量:m2=m1×α/(1+α)=6069.7×5%/(1+5%)=288.6 g每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1×65%=3751.9g石屑:G屑=5772.1×35%= 2020.2 g2)制备试件按上述材料用量制做试件,进行标准养生。

4.5%水泥稳定碎石基层配合比设计内蒙古国道242甘临一级公路工程第三项目部路面底基层施工采用 4.5%水泥稳定碎石,试验确定原材料由水泥、集料、水组成,其中砂砾,集料由19~31.5mm碎石、9.5~19mm碎石、4.75~9.5mm碎石、掺配组成。

一、设计依据《公路路面基层施工技术标准》 JTJ 034-2000《公路工程集料试验规程》JTG E42-2005《公路工程无机结合料稳定材料试验规程》JTG E51-2009《路基路面现场测试规程》JTG E60-2008《公路土工试验规程》JTG E40-2007二、设计要求要求配合比7d无侧限抗压强度N2.5MPa,确定混合料各组分的具体掺配比例,为路面底基层施工做准备:原材料三、设计过程1、基层级配要求:根据《公路路面基层施工技术标准》分别对19〜31.5mm碎石、9.5〜19mm碎石、4.75〜9.5mm碎石、砂砾进行水洗筛分试验,各项指标均符合标准要求,计算确定集料比例为19〜31.5mm碎石、9.5〜19mm 碎石、4.75〜9.5mm 碎石、砂砾=20: 5:5:70。

.强度:无机结合料设计无侧限抗压强度(7d)为2.5Mpa;.压实度:现场压实度要求^97%,制作无侧限强度试件时试件质量计算按97 %控制;3.材料要求:粗细集料集料规格:19〜31.5mm碎石、9.5〜19mm碎石、4.75〜9.5mm碎石、天然砂砾厂地:富山碎石场水:地下水级配:符合招标文件要求;压碎值:V26 % ;针片状含量:W20 % ;塑性指数:<9% ;②水泥:矿渣硅酸盐水泥,产地包钢冀东方水泥厂规格型号:P.S-B32.5缓凝3天胶砂强度:N11Mpa28 天胶砂强度:32.5~35.0Mpa;初凝时间:N3小时;终凝时间:N6小时;细度:W10 % ;安定性:必须合格。

4、确定配合比根据设计要求,在满足设计强度的基础上限制水泥用量,选取最经济的一组配合比作为施工配合比,试定以下五组配合比:本试验采用重型击实法,击实筒的规格为e 152X120mm,击实层数3层,锤击次数为98次/层。

5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000 《公路路面基层施工技术规范》二、设计要求1、等外公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥:P.O 42.5普通硅酸盐水泥;2、碎石:经筛分确定按:碎石∶石屑=65%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果3、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m0:m0=ρd V(1+ωopt)K=2.31×2650.7×(1+5.4%)×98%=6324.7 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m0'=m0×(1+1%)=6324.7×(1+1%)=6387.9g每个试件的干料总质量:m1=m0'/(1+ωopt)= 6387.9/(1+5.4%)=6060.7 g 每个试件中水泥质量:m2=m1×α/(1+α)=6069.7×5%/(1+5%)=288.6 g 每个试件中干土质量:m3=m1-m2=6060.7-288.6=5772.1 g每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1×65%=3751.9g石屑:G屑=5772.1×35%= 2020.2 g2)制备试件按上述材料用量制做试件,进行标准养生。

水泥稳定碎石配合比设计说明三篇篇一:5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005《公路工程集料试验规程》2、JTG E51-2009《公路工程无机结合料稳定材料试验规程》3、JTJ 034-2000《公路路面基层施工技术规范》二、设计要求1、二级公路路面基层;2、水泥剂量5%;3、7天无侧限抗压强度指标≥3.0MPa,压实度≥98%。

三、原材料说明1、水泥:XX P.C 32.5复合硅酸盐水泥;2、碎石:XX料场;经筛分确定按大碎石∶小碎石∶石屑=40%∶25%∶35%;掺配后级配满足设计要求,压碎值指标为13.7%;3、水:日常生活用水。

四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果水泥剂量(%) 5最佳含水率ωopt(%) 4.7最大干密度ρd(g/cm3) 2.3783、测定7天无侧限抗压强度1)计算各材料的用量按规定制做150mm×150mm试件9个,预定压实度K为98%,计算制备单个试件的标准质量m:m 0=ρdV(1+ωopt)K=2.378×2650.7×(1+4.7%)×98%=6467.6 g考虑到试件成型过程中的质量损耗,实际操作过程中每个试件质量增加1%,即m 0'=m×(1+1%)=6467.6×(1+1%)=6532 g每个试件的干料总质量:m1=m'/(1+ωopt)=6532/(1+4.7%)=6239 g每个试件中水泥质量:m2=m1×α/(1+α)=6239×5%/(1+5%)=297 g每个试件中干土质量:m3=m1-m2=6239-297=5942 g每个试件中的加水量:mw =(m2+m3)×ωopt=(297+5942)×4.7%=293 g故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2=297 g水:mw=293 g大碎石:G大=5942×40%=2377 g小碎石:G小=5942×25%=1486 g石屑:G屑=5942×35%=2080 g 2)制备试件按上述材料用量制做试件,进行标准养生。

精心整理5%水泥稳定碎石配合比设计说明一、设计依据1、JTG E42-2005 《公路工程集料试验规程》2、JTG E51-2009 《公路工程无机结合料稳定材料试验规程》为四、配合比设计步骤1、确定水泥剂量的掺配范围依据设计要求,水泥剂量为5%。

2、确定最大干密度和最佳含水率将5%水泥剂量的混合料,按JTG E51-2009《公路工程无机结合料稳定材料试验规程》无机结合料稳定材料击实试验方法(T0804-1994)确定混合料的最大干密度和最佳含水率,其结果如下表(详细见后附表)5%水泥稳定碎石混合料击实试验结果每个试件中的加水量:mw=(m2+m3)×ωopt=(288.6+5772.1)×5.4%=327.3 g 故配制单个5%水泥剂量的试件各材料的用量为:水泥:m2= 288.6 g水:mw=327.3 g碎石:G=5772.1×65%=3751.9g石屑:G屑=5772.1×35%= 2020.2 g2)制备试件按上述材料用量制做试件,进行标准养生。

3)无侧限抗压强度试验按JTG E51-2009《公路工程无机结合料稳定材料试验规程》中无机结合料稳定,故每立方米水泥质量为2310×5%÷(1+5%)=110kg,每立方米干土质量为 2310-110=2200kg每立方米大碎石质量为2200×65%=1430kg每立方米石屑质量为2200×35%=770kg每立方米水质量为2310×5.4%=124.7kg故确定试验室配合比为水泥∶碎石∶石屑∶水=110∶1430∶770∶793∶124.7。

水稳碎石混合料配合比设计

水泥稳定碎石层在路面面层与路基中起着承上启下的重要作用,而且在路面工程的工作量中占有比较大的比例,为此设计经济合理的配合比显得尤为重要。

随着高等级公路施工经验的积累,通过对水泥稳定碎石层出现的如跳子、松散、裂缝等主要病害的分析,业内许多专家对水泥稳定碎石中水泥剂量、细集料的掺量、最大干密度最佳含水率的确定、混合料延迟时间的控制等提出了许多宝贵意见。

下文通过总结福建省内福宁、京福、泉三等高速公路的施工经验,对水泥稳定碎石配合比设计过程应完成的试验项目及注意事项加以探讨,以供参考。

1 原材料试验

1.1 水泥

用于水泥稳定碎石的水泥应进行常规的物理力学性能试验,包括:细度、标准稠度用水量、凝结时间、安定性及胶砂强度,其中初终凝时间应作为水泥稳定碎石层用水泥的主要控制指标,由于其受环境条件的影响较为明显,因此水泥试验室及水泥标准养护箱的温湿度一定要严格控制。

1.2 集料

用于水泥稳定碎石层的集料应进行的试验项目有:颗粒分析(级配)、碎石的压碎值、集料中0.5mm以下颗粒的液限及塑性指数等。

碎石中细长扁平颗粒的含量试验,规范中没有要求,可根据具体工程项目的补充规定进行。

另外,规范中对单粒级集料含泥量(<0.075mm颗粒含量)虽未做要求,但通过该项试验可以确定按一定比例合成后的混合料矿料中<0.075mm颗粒的含量是否超标。

2 水泥稳定碎石混合料试验

2.1 级配组成设计

根据各种规格集料的颗粒分析结果,通过调整不同规格集料的掺配比例组合出符合规范要求的级配,在满足规范要求的前提下,各种材料的比例应尽可能与碎石场生产的不同规格材料的比例协调,避免造成施工中某一规格的集料数量不足,而另一规格的集料又有大量的剩余。

当混合料矿料中0.5mm以下颗粒的液限及塑性指数超标时,细集料

(<4.75mm)部分可考虑采用石屑与洁净的天然砂掺合使用,以降低矿料中0.5mm以下颗粒的塑性指数,减少水泥稳定碎石层收缩裂缝的产生。

表1所列为京福福州段FB2标下湖路段采用不同的配合比铺筑的水泥稳定层试验段的比较情况,对应的水泥剂量为3.0%,比较得出,细

集料30%石屑获得的7天平均无侧限抗压强度最高;但细集料采用10%

石屑+20%闽江砂,养生7天和14天后结构层表面情况最佳。

表1 采用不同配合比铺筑水泥稳定层试验段比较情况

《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)中对标准击实试验做了详细的介绍,但是由于材料本身的特性,水泥稳定碎石击实试验数据的离散性较大,为保证试验结果的准确,应严格按规程中的步骤操作,并应注意如下一些细节:

(1)在掺配击实用的矿料时各种规格集料,特别是大颗粒的集料,分样一定要均匀且有代表性;

(2)击实试验开始,将水泥加入经足够时间浸润的湿矿料时一定要拌和均匀,并大致分成三等份,保证每层的击实高度相等;

(3)在击实过程中,待击实的混合料应随时用塑料膜遮盖,以防水分散失;

(4)分层击实完成后,特别注意击实试件表面一定要修平,可采用4.75mm或2.36mm方孔筛把余下的混合料中的细料筛出,用于补平击实试件的表面,并用橡胶锤稍加敲击;

(5)测定含水率的试样应取击实件经打散并拌匀后的混合料,并应保证混合料开始保温时,烘箱已达到规定的温度。

此外,水泥稳定碎石的击实试验结果经常会有异常点的出现,究其原因,除了操作人员没有掌握击实试验要领,不注意操作细节等因素外,过大的预加含水率也会使试验结果出现异常,在含水率超过混合料的保水能力后,击实试验中水分逐步从混合料中析出。

而且含水率检测过程中,过湿的混合料更容易使一部分水分散失,试验测得的含水率比实际的含水率要小,使得计算的干密度值变大。

出现这种情况后,应减小预加的含水率(以击实时混合料不出水为宜)进行补点试验。

图1为京福高速公路福州段FB2标段下湖拌和场水泥稳定碎石混

合料的击实试验结果。

图中前面4点已经形成一个峰值,从表面上看第5点的干密度比前面的峰值还要大,但在击实时该含水率下的混合料已经出现析水现象,显然取第5点对应的值为最佳含水率和最大干密度是不合适的,应作为异常点舍弃;补点击实后的结果最佳含水率为4.8%、最大干密度为2.24g/cm3。

2.3 无侧限抗压强度试验

在成型无侧限试件前,应先按体积计算一组试件(考虑损耗)所

需各种材料的用量进行备料。

采用下式计算成型一个试件所需的混合料质量:

m=V(1+ω)ρd×Z (1)式中:V—试模体积,cm3;

ω—混合料最佳含水率,%;

ρd—混合料最大干密度,g/cm3;

Z—现场要求的压实度,%。

将所备的各种材料进行拌和并成型试件,试验中应注意:

(1)成型时将所称的混合料分三次灌入试模,每次灌入后用夯棒稍加插捣,并应保证试模的上下压柱都外露约2cm,利用压力机将外露的上下压柱压入试模并保持荷载一分钟后卸荷。

(2)成型后的试件一般要静置数个小时后才能脱模,防止脱模时试件被破坏。

(3)脱模前上下压柱应保留在试模内,脱模后应立即以塑料膜包裹试件,并将试件转入养护室,确保试件在养生期不受外部水分的浸湿、试件内的水分不蒸发损失,试件能够利用自身的水分进行养生。

(4)泡水前必须称试件质量,这是为了检验养生期水分的损失是否超过规定值,质量损失不包括各种原因从试件上掉失的混合料颗粒。

(5)泡水一天后,进行无侧限抗压时试件应是饱水面干状态。

2.4 确定水泥剂量—EDTA消耗量标准曲线

《公路工程无机结合料稳定材料试验规程》(JTG E51-2009)中对于标准曲线的标定及混合料水泥剂量的滴定也做了详尽的介绍,这里着重强调进行水泥剂量—EDTA消耗量滴定试验制取试样时应保证样品的代表性。

当所取样品中细颗粒偏多时,矿料的总比表面积大,表面所包裹的水泥颗粒多,试验结果偏大,相反则试验结果偏小。

2.5 确定混合料的延迟时间

水泥稳定碎石混合料从加水拌和到现场碾压成型,整个过程需要较长的时间,施工中也可能出现运输车辆短时间故障或交通不畅等各种因素造成的时间延误,延迟时间达到一定程度时,混合料的压实度及无侧限抗压强度将会受到严重影响。

混合料允许的延迟时间随水泥剂量、水泥凝结时间、气候等因素的影响,需要通过试验确定:

(1)以选定的水泥剂量和矿料级配,按击实试验的方法对矿料预加水进行浸润,从水泥加入浸润的矿料算起,分别延迟不同的时间进行击实试验,得到各延迟时间的最大干密度和最佳含水率;

(2)以同样的水泥剂量以及矿料级配,从开始加水拌和算起,分别延迟与击实试验相对应的时间,并以对应的延迟时间得到的干密度计算试件的质量成型试件;

(3)试件经标准养生后得到各个延迟时间段的无侧限抗压强度值;

(4)分别绘制干密度及无侧限抗压强度与延迟时间关系图,并从关系图中找出允许的延迟时间段。

图2为泉三高速公路泉州段QB3合同段汤城互通拌和场水泥稳定碎石底基层的混合料延迟时间与干密度关系图。

从图中可看出当延迟时间在3.5h以内,其对应的干密度值≥2.19 g/cm3(施工现场要求的压实度值为97%,2.26×97%=2.19 g/cm3)

图3为泉三高速公路泉州段QB3合同段汤城互通拌和场水泥稳

定碎石底基层的混合料延迟时间与无侧限抗压强度关系图。

从图中可看出当延迟时间在4h以内,其对应的无侧限强度值≥2.0MPa(设计无侧限抗压强度值)。

比较两者的结果,选定该混合料的允许延迟时间为3.5h。

3 试验报告内容

水泥稳定碎石配合比设计作为标准试验,其结果需经监理工程师审批,方可用于施工,报告一般应包括如下内容:

(1)配合比设计说明

a、工程概况

b、配合比设计的依据

c、原材料的主要指标

d、配合比设计步骤(简述)

e、选用的技术指标

f、须要说明的其它事项

(2)配合比报告单

(3)配合比报告附件资料

a、矿料级配组成曲线

b、最大干密度—最佳含水率选定图

c、水泥剂量—EDTA消耗量标准曲线图

d、无侧限抗压强度试验报告

e、延迟时间确定图

f、各种原材料试验报告

4 结束语

水泥稳定碎石配合比设计作为常规试验项目,公路工程试验检测人员都不陌生,但工作中某些环节应结合工程的实际情况灵活处理。

作

为工程试验检测人员需要不断总结经验,提升业务水平,提高施工质量。

参考文献

[1] 中华人民共和国交通部. 《公路路面基层施工技术规范》. 北京人

民交通出版社, 2000.

[2] 中华人民共和国交通部. 《公路工程无机结合料稳定材料试验规程》. 北京: 人民交通出版社, 2009.。