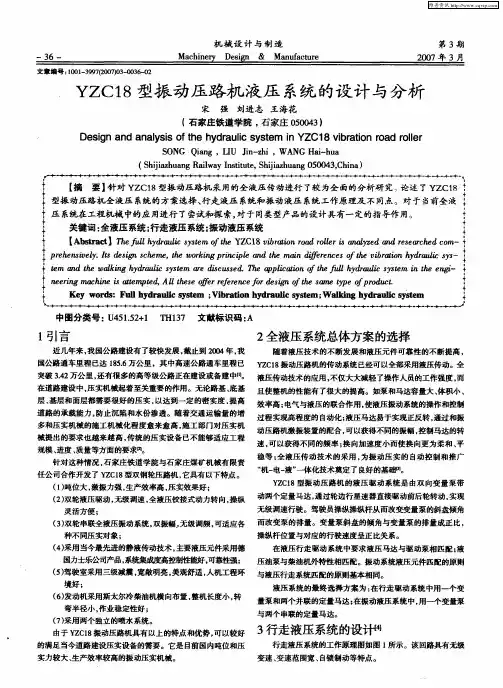

振动压路机液压系统研究

- 格式:pdf

- 大小:286.53 KB

- 文档页数:4

震荡压路机工作原理

震荡压路机是一种用于道路建设和维护的设备,主要用于压实路面和地基材料。

其工作原理如下:

1. 震动系统:震荡压路机的关键部分是震动系统。

它包括震荡轮或震动鼓,以及驱动该部件工作的柴油引擎。

震荡轮或震动鼓通过振动产生周期性的冲击力,这种冲击力能够有效地压实路面和地基材料。

2. 压实系统:震荡压路机的压实系统由压路轮或压路胶轮组成。

这些轮胎通常由钢制,通过重力作用产生持续的压力,同时震动轮的振动会进一步增加压紧效果。

压路轮的作用是将震荡产生的冲击力传递到地面,使地面材料更加紧实。

3. 行驶系统:震荡压路机通常具有自行驾驶功能,通过驾驶室中的操纵杆或控制面板控制其行驶方向和速度。

驾驶员可以调整和控制行驶速度,以适应不同的施工需求和材料条件。

4. 液压系统:震荡压路机的液压系统用于控制和操纵不同部件的运动,例如驱动轮、压路胶轮和震荡轮的运转。

液压系统通过液体的流动和压力传输来实现这些控制功能。

综上所述,震荡压路机的工作原理是通过振动系统产生冲击力并传递到地面,同时利用重力和压路轮的作用将地面材料紧实。

行驶系统和液压系统能够实现设备的移动和各部件的控制。

这样,震荡压路机能够有效地完成道路压实工作。

振动压路机的工作原理

振动压路机的工作原理是通过压路机的振动系统产生高频振动,使其传导到路面,从而实现对路面的压实作用。

具体来说,振动压路机主要由发动机、压路机底盘、液压系统和振动系统组成。

当发动机启动后,液压系统会向压路机底盘输送液压油,使底盘上的滚筒与地面接触。

振动系统通过液压动力将振动力传导到滚筒上,进而传导到路面。

液压系统中的液压油被高压泵提供动力,通过液压阀控制和调整泵输出的压力和流量,进而调节压路机的振动频率和振动力。

振动压路机的振动系统通常由一个或多个振动马达(也称为振动轮)组成。

这些振动马达内部设有振动轴,当液压油进入振动马达时,会推动振动轴转动,从而产生振动力。

振动力通过轴承传递到滚筒上,使滚筒以高频率振动。

这种高频振动产生的振动力会在路面上形成良好的动力效应,压实路面。

振动压路机在进行压实作业时,通常会进行多次来回压实,以确保路面均匀、牢固。

总之,振动压路机利用振动系统实现对路面的压实作用,从而改善路面的稳定性和承载能力。

振动压路机压实性能与优化【摘要】振动压路机在路面施工中起着至关重要的作用。

本文主要介绍了振动压路机的压实性能与优化。

首先分析了影响振动压路机压实性能的因素,包括土壤类型、振动频率等。

其次探讨了优化方法,如调整振动频率和振幅。

接着解释了振动压路机的工作原理和技术发展,说明了其在路面施工中的重要性。

最后通过案例分析展示了优化技术的实际效果。

综合分析得出,振动压路机的压实性能可通过合理优化得到提高,从而有效改善路面质量与稳定性。

振动压路机在施工中扮演着不可替代的角色,其性能与优化是值得重点关注的研究方向。

【关键词】振动压路机、压实性能、优化、影响因素、优化方法、工作原理、技术发展、案例分析、总结1. 引言1.1 {'振动压路机压实性能与优化': '介绍'}振动压路机是道路施工中常用的设备,主要用于道路路基和路面的压实作业。

振动压路机的压实性能直接影响到施工质量和道路使用寿命,因此对其性能进行优化是非常重要的。

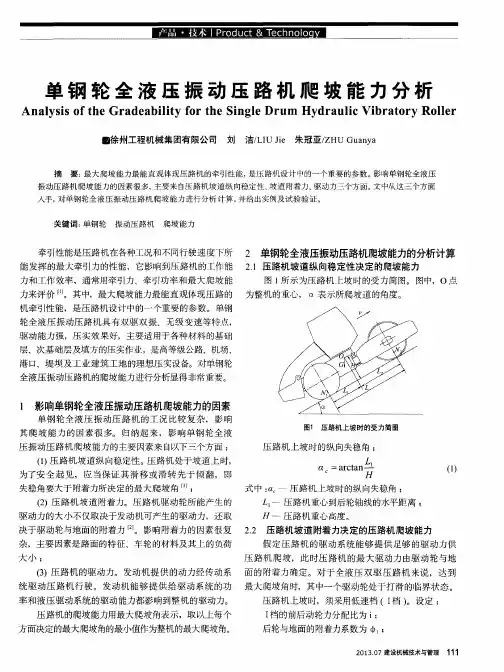

振动压路机的压实性能受多种因素影响,包括振动频率、振动幅度、加压力和行驶速度等。

这些因素之间相互影响,通过合理调节可以提高压实效果,减少道路损坏和裂缝产生。

为了优化振动压路机的压实性能,可以采取一些方法,如调整振动频率和振动幅度,控制加压力和行驶速度,配合使用其他辅助设备等。

通过这些优化措施,可以提高压实效果,降低施工成本,延长道路使用寿命。

振动压路机的工作原理是利用机器的重量和振动装置对地面施加压力,使土壤颗粒间产生相对运动,从而提高土壤的密实度。

随着技术的不断发展,振动压路机的性能和效率得到了进一步提高,为道路施工提供了更好的技术支持。

通过对振动压路机的压实性能与优化进行案例分析,可以更直观地了解不同优化方法的效果和实际应用情况。

结合实际案例,可以为道路施工提供更有效的建议和指导。

振动压路机的压实性能与优化是道路施工中一个重要的环节,只有不断优化和改进,才能提高道路的质量和使用寿命,为道路交通安全和顺畅做出贡献。

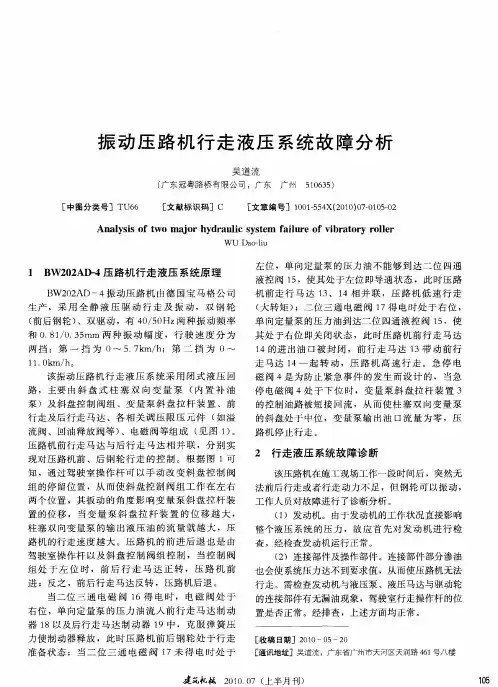

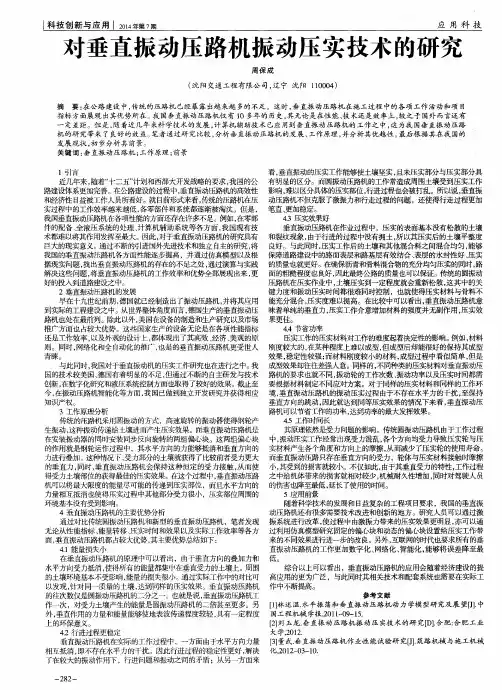

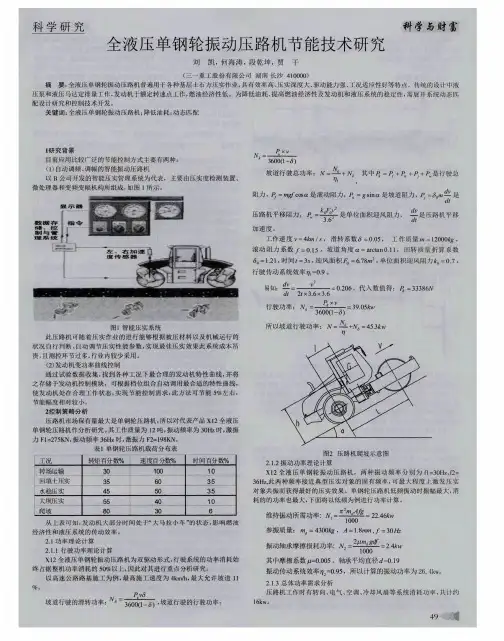

振动压路机的液压振动系统技术革新浅析摘要:文章首先对原来的振动压路机的液压振动系统进行简要介绍,指出其此回路存在不合理地方。

然后提出振动压路机的液压振动系统的革新思路,并且对革新后的性能进行阐释。

期望通过文章的探讨能给具体施工中,振动压路机更好的运用有所裨益。

关键词:振动压路机;液压振动系统;技术革新1引言作为振动压路机液压系统中的一个重要构成部分,液压振动回路的性能决定了振动压路机的使用范围和压实效果。

液压振动回路中的执行机构为振动液压马达,直接驱动振动轴(也是振动轮的中心轴)。

压路机作业时,振动轴带动其上的一组偏心块高速旋转产生离心力,强迫振动对地面产生很大的激振冲击力,形成冲击压力波,向地表内层传播,引起被压层颗粒振动或产生共振,达到预期的压实目的。

本文拟通过对工程实践中常见的振动压路机的液压振动系统具体分析,为了让其具有更安全的工作系统,获得更高的经济效益,对振动液压回路作了革新设计,为同类型的液压回路革新设计提供一定依据。

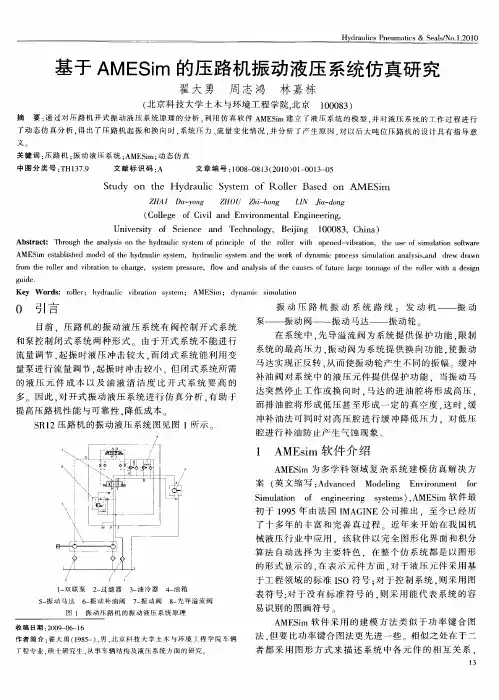

2原有的振动压路机的液压振动系统分析图1是原有的振动压路机的液压振动系统原理图,在回路中,当电磁换向阀1不通电时,阀1工作在中位,由补油泵3为整个油路供油。

来自补油泵3的液压油分别进人到伺服液压缸12、14,然后在主液压泵处汇合,形成回路。

此时变量泵斜盘为垂直位置,泵空转。

当电磁换向阀通电、工作在左位时,图1中的伺服液压缸14接通由补油泵输出的压力油,伺服液压缸12接油箱,从而推动斜盘,改变其倾角,主液压泵沿箭头方向输出压力油,振动马达正转;相反,阀1工作位在右位时,振动马达改变其旋转方向,即实现了两种振幅。

在该液压系统中,相同的两个主溢流阀共同作用,提高系统工作效率。

因为在液压系统中,如果主溢流阀出现故障(如主阀芯在开启位置卡死)会造成系统压力低,但如果有2个主溢流阀,这样同时出现故障的几率就会大大降低。

同时主溢流阀也限定了系统的最高工作压力,对系统起安全保护作用;2个补油单向阀4、5配合使用,以保证补油泵输出的清洁、冷却后的压力油不断地进人主油路的低压油路中,补油泵3的压力由低压溢流阀13设定;通过液控梭形阀组8可使液压马达回油的部分低压油经溢流阀、马达壳体、主泵壳体回油箱,使补油泵实现正常补油。