粗纱机的传动和工艺计算

- 格式:doc

- 大小:538.00 KB

- 文档页数:6

第五节粗纱机的传动和工艺计算一、粗纱机传动系统与变换齿轮的作用(一)(一)粗纱机的传动系统⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图6-5-1所示。

图6-5-1 FA425型粗纱机CCD—传感器 SR—继电器 SQ—行程开关 YC—电磁离合器 UC—控制单元锭翼导条罗拉主电机主轴捻度牙前罗拉牵伸牙后罗拉(变频)差动装置——摆动装置——筒管后牵伸牙中罗拉卷绕电机卷绕齿轮换向齿轮升降齿轮升降轴龙筋(变频)从图6-5-1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

⒊粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:(1)捻度齿轮 捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

太行426粗纱机工艺计算一、引言粗纱机是纺织工业中的重要设备,用于将纤维原料加工成粗纱。

以太行426粗纱机是一种常用的粗纱机型号,本文将介绍以太行426粗纱机的工艺计算方法。

二、工艺计算方法以太行426粗纱机的工艺计算主要包括纺纱速度、捻度和纺纱效率的计算。

下面将分别介绍这三个方面的计算方法。

1. 纺纱速度计算纺纱速度是指纺纱机在单位时间内纺出的纱线长度。

以太行426粗纱机的纺纱速度计算公式如下:纺纱速度 = 纱线齿轮转速× 纱线齿轮直径× π其中,纱线齿轮转速是指纱线齿轮每分钟转动的圈数,纱线齿轮直径是指纱线齿轮的直径,π是圆周率。

2. 捻度计算捻度是指纱线中单位长度的扭转数。

以太行426粗纱机的捻度计算公式如下:捻度 = 纺纱速度 / 纱线线密度其中,纱线线密度是指单位长度内的纱线质量。

3. 纺纱效率计算纺纱效率是指纺纱机在工作过程中的生产效率。

以太行426粗纱机的纺纱效率计算公式如下:纺纱效率 = (实际纺纱速度 / 理论纺纱速度)× 100%其中,实际纺纱速度是指纺纱机在实际工作中的纺纱速度,理论纺纱速度是指纺纱机在理想状态下的纺纱速度。

三、实际应用举例以太行426粗纱机工艺计算的具体应用可以通过以下实例进行说明。

假设以太行426粗纱机的纱线齿轮转速为1000转/分钟,纱线齿轮直径为0.5米,纱线线密度为0.02g/m,实际纺纱速度为800米/分钟。

根据上述计算公式,可得到以下结果:1. 纺纱速度计算:纺纱速度= 1000 × 0.5 × π ≈ 1570.8米/分钟2. 捻度计算:捻度= 1570.8 / 0.02 ≈ 78540扭/米3. 纺纱效率计算:纺纱效率 = (800 / 1570.8)× 100% ≈ 50.9%四、总结以太行426粗纱机的工艺计算是纺织工业中不可或缺的一部分。

通过纺纱速度、捻度和纺纱效率的计算,可以为生产提供准确的数据支持,提高生产效率和产品质量。

(一)纤维运动的类型1. 按控制情况分受控纤维:受罗拉握持,并以该罗拉表面速度运动的纤维,包括前纤维(被前罗拉握持)和后纤维(被后罗拉握持)。

浮游纤维:未被罗拉握持的纤维。

2. 按速度分慢速纤维:以后罗拉速度运动的纤维,包括后纤维和未变速的浮游纤维。

快速纤维:以前罗拉表面速度运动的纤维,包括前纤维和已变为前罗拉速度的浮游纤维。

前纤维一定是快速纤维,但快速纤维不一定是前纤维。

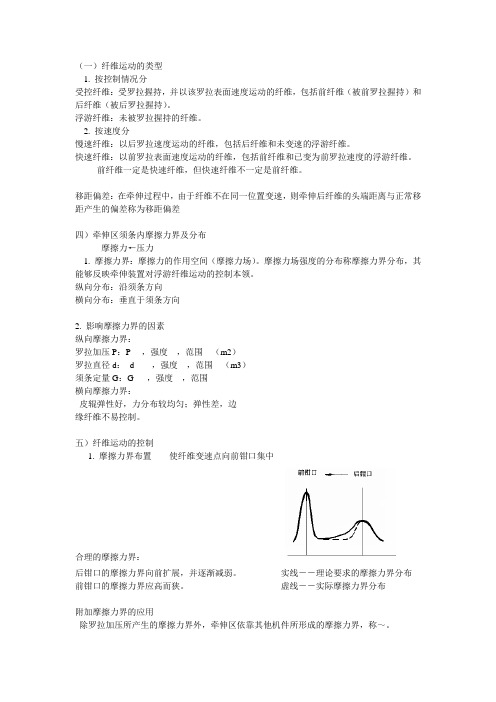

移距偏差:在牵伸过程中,由于纤维不在同一位置变速,则牵伸后纤维的头端距离与正常移距产生的偏差称为移距偏差四)牵伸区须条内摩擦力界及分布摩擦力←压力1. 摩擦力界:摩擦力的作用空间(摩擦力场)。

摩擦力场强度的分布称摩擦力界分布,其能够反映牵伸装置对浮游纤维运动的控制本领。

纵向分布:沿须条方向横向分布:垂直于须条方向2. 影响摩擦力界的因素纵向摩擦力界:罗拉加压P:P m2)罗拉直径d: d m3)须条定量G:G横向摩擦力界:皮辊弹性好,力分布较均匀;弹性差,边缘纤维不易控制。

五)纤维运动的控制1. 摩擦力界布置使纤维变速点向前钳口集中合理的摩擦力界:后钳口的摩擦力界向前扩展,并逐渐减弱。

实线--理论要求的摩擦力界分布前钳口的摩擦力界应高而狭。

虚线--实际摩擦力界分布附加摩擦力界的应用除罗拉加压所产生的摩擦力界外,牵伸区依靠其他机件所形成的摩擦力界,称~。

作用:加强中后部摩擦力界,控制浮游纤维运动,但又不阻碍快速纤维的运动,使变速点分布前移。

型式:曲线牵伸、压力棒、皮圈并条机:曲线牵伸、压力棒细纱机、粗纱机:曲线牵伸、皮圈牵伸六)牵伸区内纤维的受力分析1. 控制力与引导力1)引导力与控制力—对一根纤维而言引导力:以前罗拉速度运动的快速纤维作用于牵伸区中某根浮游纤维整个长度上的力。

促进纤维加速控制力:以后罗拉速度运动的慢速纤维作用于牵伸区中某根浮游纤维整个长度上的力。

阻止纤维变速浮游纤维的加速条件:引导力>控制力影响引导力和控制力的因素:牵伸区内摩擦力界分布、浮游纤维的长度、纤维的表面性能及各类纤维的分布。

第五节粗纱机的传动和工艺计算一、粗纱机传动系统与变换齿轮的作用(一)(一)粗纱机的传动系统⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图6-5-1所示。

图6-5-1 FA425型粗纱机CCD—传感器 SR—继电器 SQ—行程开关 YC—电磁离合器 UC—控制单元锭翼导条罗拉主电机主轴捻度牙前罗拉牵伸牙后罗拉(变频)差动装置——摆动装置——筒管后牵伸牙中罗拉卷绕电机卷绕齿轮换向齿轮升降齿轮升降轴龙筋(变频)从图6-5-1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

⒊粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:(1)捻度齿轮 捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

(2)牵伸齿轮 牵伸齿轮可以改变粗纱机的总牵伸倍数及纺出粗纱定量,因此又叫轻重牙。

牵伸齿轮可分为主牵伸牙和后区牵伸牙,用于改变各牵伸区的牵伸倍数。

(3)升降齿轮 升降齿轮用于调节粗纱在筒管轴向排列的疏密程度,改变升降齿轮的齿数,即改变了升降龙筋的升降速度和粗纱的卷绕圈距。

(4)卷绕齿轮配置在变速机构与升降齿轮、差动装置之间,用于调节空管上开始的卷绕速度。

一般不作调整,只是在改换纤维品种(或筒管直径、粗纱定量改变较大时),方作调整。

在配有铁炮无级变速装置和成型装置的粗纱机上,还配有成型齿轮和升渐减齿轮。

成型齿轮位于成型装置至铁炮皮带的传动路线上,用于调节铁炮皮带每次移动的距离,即决定筒管卷绕转速和龙筋升降速度逐层降低的数量;升降渐减齿轮由成型棘轮传动,其大小决定升降龙筋每次升降的动程,即确定粗纱两端的成形锥角,故又称角度牙。

二、工艺计算(一) (一) 速度计算⒈主轴转速n0(r/min)1106538.07851m m n n n =⨯= (6-5-1) 式中:nm1——主电动机转速(r/min )。

⒉锭子转速ns (r/min )118358.0325478474751m m s n n n =⨯⨯⨯⨯⨯= (6-5-2)⒊前罗拉转速n f (r/min) 12311231005.058918678408751m m f n Z Z Z n Z Z Z n ⨯⨯⨯=⨯⨯⨯⨯⨯⨯⨯⨯⨯= (6-5-3)式中:Z 1 /Z 2 ——捻度变换齿轮齿数,有79T /94T 、94T /79T 种;Z 3——捻度变换齿轮齿数,其范围为30T ~60T 。

(二)牵伸倍数和牵伸变换齿轮的计算1.牵伸倍数(1) 总牵伸倍数E443322610483Z d Z d E h f=⨯⨯⨯⨯=ππ (6-5-4)式中:d h ——后罗拉直径(28.5mm);d f ——前罗拉直径(28.5mm);Z 4——总牵伸变换齿轮齿数,有26T ~71T ;(2) 后区牵伸倍数e55314.82266033Z d Z d e h =⨯⨯⨯⨯=ππ (6-5-5)式中:Z 5——后牵伸变换齿轮齿数,其范围为45T ~70T ;d 3——中罗拉直径与皮圈厚度之和(28.5+1.4×2×0.8)。

(3)导条辊至后罗拉间的张力牵伸 喂条张力牵伸倍数==⨯⨯d h d d ππ3362 1.0709式中:d d——导条辊直径(50mm)。

2.牵伸变换齿轮(1)总牵伸变换齿轮Z 4 Z 4与总牵伸倍数E成反比,欲求Z 4时,先根据喂入棉条定量及拟纺粗纱定量,计算出所需的实际牵伸倍数,再用配合率求出机械牵伸倍数E,然后代入式(6-5-4 ) 中即可。

在熟条定量不变的情况下,翻改纱特时,可按下式计算Z 4:g g E E Z Z '='='44 (6-5-6) 式中:Z 4——原有总牵伸齿轮齿数;Z 4——拟改总牵伸齿轮齿数;E ——原有总牵伸倍数;E ′——拟改总牵伸倍数;g ——原有粗纱定量;g ′——拟改粗纱定量。

(2)后牵伸变换齿轮Z 5 Z 5可改变粗纱的牵伸分配。

由式 (6-5-4)得: e Z 14.825= (6-5-7) 由上式可知,后区牵伸倍数与后牵伸变换齿轮齿数成反比。

工艺上一般先确定后牵伸倍数 e ,再由式(6-5-7)求出后牵伸变换齿轮Z 5的齿数。

例:熟条定量为20g/5m,拟纺粗纱定量为5.5g/10m ,设牵伸配合率为1.04,求Z 4和Z 5解: 实际牵伸倍数=27.755.51020=⨯⨯机械牵伸倍数=7.27×1.04=7.56则 9.4356.73324==Z 取Z4=44T令e = 1.35,则84.6035.114.825==Z 取Z=61T修正机械总牵伸倍数E 及后区牵伸倍数e : 545.744332==E3465.16114.82=e(三)捻度和捻度变换齿轮的计算⒈捻度 粗纱的计算捻度为单位时间内锭翼的回转数与前罗拉输出长度之比,以每米或每分米内的捻回数表示,而习惯上以前罗拉一转时锭翼转数与前罗拉周长之比计算。

设粗纱捻度为T tex (捻/10cm ),则 T tex =前罗拉周长前罗拉一转的锭翼转数1000325487404747869158132⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=f d Z Z Z π31228.1862Z Z Z = (6-5-8)当Z 2/Z 1=94T /79T 时,捻度常数=1862.28×(94/79)=2215.88,适用于纺棉。

当Z 2/Z 1=79T /94T 时,捻度常数=1862.28×(79/94) =1565.11,适用于化纤混纺。

当捻度常数确定后,即可根据不同的捻度变换齿轮齿数求得捻度。

3Z T tex捻度常数= (6-5-9)⒉捻度变换齿轮(1) (1) 捻度变换齿轮的确定 由式(6-5-9)可得: texT Z 捻度常数=3 (6-5-10)确定Z 3时,需先根据原料品质、粗纱定量、细纱机牵伸型式、细纱用途等条件,确定所纺粗纱的捻系数,再用式(6-3-3)计算粗纱捻度Ttex ,然后代入式(6-5-9)即可。

(2)翻改品种时的捻度变换齿轮计算 由式(6-5-10)知,Z 3与捻度Ttex 成反比;又因当捻系数不变时,捻度Ttex 与粗纱线密度的平方根成反比,所以得: tex tex tex tex T T T T Z Z '='='33 (6-5-11)式中:Z 3 ——原用捻度变换齿轮齿数;Z 3'——拟改捻度变换齿轮齿数;Ttex ——原用捻度(捻/m);tex T '——拟改捻度(捻/m);Tt ——原纺粗纱线密度;t T '——拟改粗纱线密度。

例:所纺粗纱定量为5.5g/10m,求Z 3。

解:由表6-3-1选定粗纱捻系数为96,则 5501010005.5=⨯=t T (tex) 93.40105509610=⨯=⨯=tex t tex T T α(捻/m) 取799412=Z Z ,捻度常数为2215.88,则13.5493.4088.22153==Z 取Z 3为54T修正计算捻度为:034.415488.2215==tex T (捻/m) (四)筒管轴向卷绕密度和升降变换齿轮的计算⒈筒管轴向卷绕密度 筒管轴向卷绕密度P 是指粗纱沿筒管轴向排列的稀密程度,简称圈密度,以每厘米内的卷绕圈数表示。

计算时,可以升降轴一 转时筒管的卷绕圈数Nw 与升降龙筋的升降高度h (cm )之比求得,即a z n h n P w w ⨯==式中:Z ——升降齿轮的齿数;a ——升降齿轮每转过一齿升降齿条升降的高度。

已知升降齿轮的模数为2.5mm ,则齿条每次移动的高度为2.5π=0.7853Cm 。

根据图6-5-1可知,筒管轴向卷绕密度可以下式计算:π⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯⨯=5.2251032434756148549356471913621494736678Z Z Z P 6785356.40Z Z Z = (6-5-12) 式中:Z 8/Z 7——升降成对变换齿轮齿数,有50T /22T 、45T /27T ;Z 6——升降变换齿轮齿数,其范围为15T ~31T 。

当Z 8/Z 7=50T /22T 时,轴向卷绕常数=40.5356*50/22=92.1264当Z 8/Z 7=45T/27T 时,则轴向卷绕常数=40.5356*45/27=67.5593因为Z 8、Z 7两齿轮的中心距不变,所以使用时两齿轮成对调换,两齿轮齿数之和为72。

2.升降变换齿轮(1)升降变换齿轮的确定 升降变换齿轮Z 6可以改变粗纱沿筒管轴向排列的稀密程度,一般称为高低牙。

从式(6-5-12)可得:P Z 轴向卷绕密度=6 (6-5-13)由于P与粗纱直径有关,粗纱线密度越小,直径越小,P值越大, 所以要确定Z 6的齿数,应先根据所纺粗纱线密度求出P值,再代入式(6-5-13)即得Z 6。

根据实践经验,P与粗纱线密度Tt有如下关系: tex T C P =(6-5-14)式中,C 为常数,其值为85~90。

当粗纱捻度大、纤维弹性差时,C 值宜大,反之宜小。

3.翻改纺纱品种时升降变换齿轮的计算 从以上分析可知,Z 6与P成反比,而P又与Tt 的平方根成反比,所以在翻改线密度时,可用下式计算升降变换齿轮Z 6, 即tex tex T T P P Z Z '='='66 (6-5-15)式中:Z 6——原用升降变换齿轮齿数;Z 6'——拟改升降变换齿轮齿数;P——原用轴向卷绕密度;P′——拟改轴向卷绕密度。