粗纱工艺设计与计算共17页

- 格式:ppt

- 大小:2.33 MB

- 文档页数:17

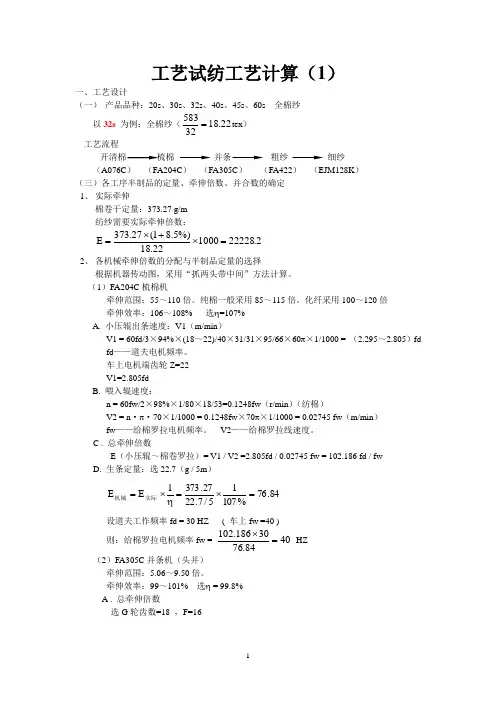

工艺试纺工艺计算(1)一、工艺设计(一) 产品品种:20s 、30s 、32s 、40s 、45s 、60s 全棉纱 以32s 为例:全棉纱(22.1832583=tex ) 工艺流程 开清棉 梳棉 并条 粗纱 细纱 (A076C ) (FA204C ) (FA305C ) (FA422) (EJM128K )(三)各工序半制品的定量、牵伸倍数、并合数的确定1、 实际牵伸棉卷干定量:373.27 g/m纺纱需要实际牵伸倍数:2.22228100022.18%)5.81(27.373E =⨯+⨯= 2、 各机械牵伸倍数的分配与半制品定量的选择根据机器传动图,采用“抓两头带中间”方法计算。

(1)FA204C 梳棉机牵伸范围:55~110倍。

纯棉一般采用85~115倍。

化纤采用100~120倍 牵伸效率:106~108% 选η=107%A. 小压辊出条速度:V1(m/min )V1 = 60fd/3×94%×(18~22)/40×31/31×95/66×60π×1/1000 = (2.295~2.805)fd fd ——道夫电机频率。

车上电机端齿轮Z=22V1=2.805fdB. 喂入辊速度:n = 60fw/2×98%×1/80×18/53=0.1248fw (r/min )(纺棉)V2 = n ·π·70×1/1000 = 0.1248fw ×70π×1/1000 = 0.02745 fw (m/min ) fw ——给棉罗拉电机频率。

V2——给棉罗拉线速度。

C . 总牵伸倍数E (小压辊~棉卷罗拉)= V1 / V2 =2.805fd / 0.02745 fw = 102.186 fd / fwD. 生条定量:选22.7(g / 5m )84.76%10715/7.2227.3731E E =⨯=η⨯=实际机械 设道夫工作频率fd = 30 HZ ( 车上fw =40 ) 则:给棉罗拉电机频率fw =4084.7630186.102=⨯ HZ (2)FA305C 并条机(头并)牵伸范围:5.06~9.50倍。

纺纱工艺计算一、梳棉机FA201梳棉机一、速度计算:1、锡林转速ne(r∕min)=n1хD电机轮直径х0。

98∕542=1460хDх0.98∕542=2.64D 纺棉D=136mm ne=360 r∕min纺化纤D=125mm ne=330r∕min2、刺辊转速nt(r∕min)=n1хD电机轮直径х0。

98∕Dt=1460хD∕Dt3、盖板速度uf(mm∕min)=neх100ХZ4х1х1х14х36.5х0。

98∕240хZ5х17х24=0.51142хneХZ4∕Z5Z4、Z5与uf对照表4、道夫转速nd(r∕min)=n1х88х20хZ3х0.98∕253х50х190=1。

048хZ35、小压辊出条速度u(m∕min)=60х3.1416х1460х88х20ХZ3х38х30х1х0.98∕253х50хZ2х30х211000=67.9хZ3∕Z2(Z2张力牙19—21)二、牵伸计算:1、E总=48х120х34Х190х38х30х60∕21хZ1х42хZ2х30х21х152=30134.1∕Z2хZ1Z1、Z1与E总对照表3、刺辊—给棉罗拉E2 =ntх250∕ndх70х(42хZ1∕34х120)=346.94хnt∕ndхZ14、锡林-刺辊E3=ncх1290∕nt21х250=0.00952Dt5、道夫—锡林E4= ndх706∕ncх1290=0。

547nd∕nc6、剥棉罗拉—道夫E5=190х120∕32х706=1.0097、下轧辊—剥棉罗拉E6=55х110∕45х120=1。

128、大压辊—下轧辊E7=45х32х38х76∕55ХZ2х28х110=24。

55∕Z29、小压辊—大压辊E8=28х30х60∕30Х21х76=1.053三、产量计算:G= ndх60х190х38х30х60х3。

1416хgх1∕Z2х30х21х1000х1000х5 =0.778 gхnd∕Z2(g—生条定量g∕5m)梳棉机各部位隔距(纺纯棉中特纱)FA204梳棉机 一、速度计算: 二、牵伸计算:1、 E 总=E 小压辊—棉卷罗拉=V1∕V2=(2.295或2.805)fd/0.02745fw =83。

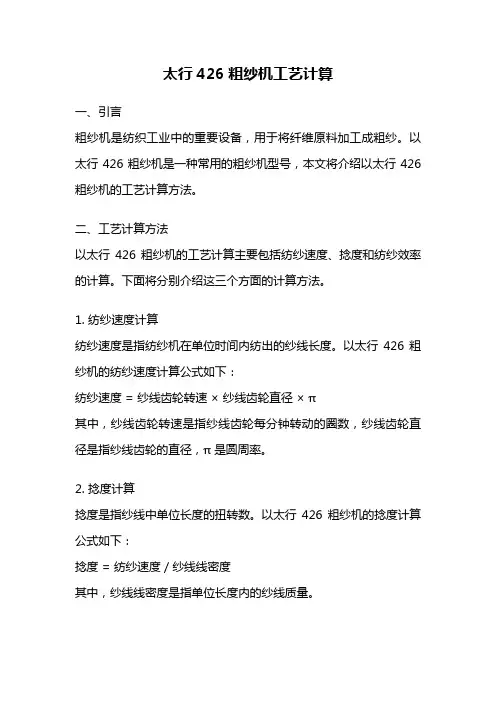

太行426粗纱机工艺计算一、引言粗纱机是纺织工业中的重要设备,用于将纤维原料加工成粗纱。

以太行426粗纱机是一种常用的粗纱机型号,本文将介绍以太行426粗纱机的工艺计算方法。

二、工艺计算方法以太行426粗纱机的工艺计算主要包括纺纱速度、捻度和纺纱效率的计算。

下面将分别介绍这三个方面的计算方法。

1. 纺纱速度计算纺纱速度是指纺纱机在单位时间内纺出的纱线长度。

以太行426粗纱机的纺纱速度计算公式如下:纺纱速度 = 纱线齿轮转速× 纱线齿轮直径× π其中,纱线齿轮转速是指纱线齿轮每分钟转动的圈数,纱线齿轮直径是指纱线齿轮的直径,π是圆周率。

2. 捻度计算捻度是指纱线中单位长度的扭转数。

以太行426粗纱机的捻度计算公式如下:捻度 = 纺纱速度 / 纱线线密度其中,纱线线密度是指单位长度内的纱线质量。

3. 纺纱效率计算纺纱效率是指纺纱机在工作过程中的生产效率。

以太行426粗纱机的纺纱效率计算公式如下:纺纱效率 = (实际纺纱速度 / 理论纺纱速度)× 100%其中,实际纺纱速度是指纺纱机在实际工作中的纺纱速度,理论纺纱速度是指纺纱机在理想状态下的纺纱速度。

三、实际应用举例以太行426粗纱机工艺计算的具体应用可以通过以下实例进行说明。

假设以太行426粗纱机的纱线齿轮转速为1000转/分钟,纱线齿轮直径为0.5米,纱线线密度为0.02g/m,实际纺纱速度为800米/分钟。

根据上述计算公式,可得到以下结果:1. 纺纱速度计算:纺纱速度= 1000 × 0.5 × π ≈ 1570.8米/分钟2. 捻度计算:捻度= 1570.8 / 0.02 ≈ 78540扭/米3. 纺纱效率计算:纺纱效率 = (800 / 1570.8)× 100% ≈ 50.9%四、总结以太行426粗纱机的工艺计算是纺织工业中不可或缺的一部分。

通过纺纱速度、捻度和纺纱效率的计算,可以为生产提供准确的数据支持,提高生产效率和产品质量。

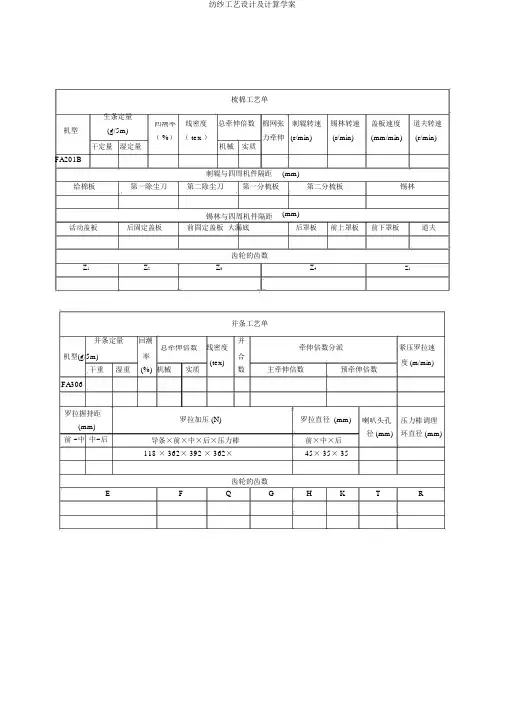

梳棉工艺单生条定量线密度总牵伸倍数 棉网张 刺辊转速锡林转速 盖板速度 道夫转速机型回潮率(g/5m)( tex )力牵伸 (r/min)(r/min)(mm/min)(r/min)( %) 机械 干定量 湿定量实质FA201B刺辊与四周机件隔距(mm)给棉板 第一除尘刀第二除尘刀第一分梳板 第二分梳板锡林活动盖板后固定盖板锡林与四周机件隔距前固定盖板 大漏底(mm)后罩板前上罩板前下罩板道夫齿轮的齿数Z 1Z 2Z 3Z 4Z 5并条工艺单并条定量回潮线密度 并 牵伸倍数分派紧压罗拉速 机型(g/5m)总牵伸倍数合 率(tex)度 (m/min)干重湿重(%) 机械实质数主牵伸倍数预牵伸倍数FA306罗拉握持距罗拉加压 (N)罗拉直径 (mm) 喇叭头孔压力棒调理(mm)径 (mm) 环直径 (mm)前 ~中 中~后导条×前×中×后×压力棒 前×中×后118 × 362× 392 × 362×45× 35× 35齿轮的齿数EFQGHKTR粗纱工艺单粗纱定量回潮 总牵伸倍数 后区 线密度 捻度 (捻 罗拉握持距 (mm)机型(g/10m) 牵伸 率 (%)(tex)回 /10cm)捻系数干重湿重倍数 前 ~中中 ~后机械 实质TJFA458A罗拉加压罗拉直径径向卷绕密度 转速 (r/min)(daN/ 双锭 )轴向卷绕密(mm)( 层 /10cm)前×中×后度 ( 圈 /10cm)前罗拉转速 锭翼转速前×中×后会合器口径(宽×高 )(mm)钳口隔齿轮的齿数前区后区喂入距 (mm) Z1Z Z Z 4ZZZZZZ ZZZ235678910111214细纱工艺单机型细纱定量 (g/100m) 实质回潮率公定回潮 总牵伸倍数 后区牵伸 线密度 捻度(捻 捻系数捻向干重湿重(%)率 (%)机械实质倍数(tex)/10cm)FA507B罗拉中心距 (mm) 罗拉加压 (daN/ 双锭 )罗拉直径 (mm)钢领钢丝圈 转速 (r/min)前 ~中中 ~后 前×中×后前×中×后型号直径 (mm)型号号数前罗拉 锭速钳口隔 卷绕圈距 级升隔距电机盘节径主轴盘节 后区牵 牵伸对牙捻度对牙撑头牙 卷绕对牙距(mm) 径 (mm)伸齿轮距 (mm)(mm)块n(mm) DDZZZZZZZ26122925341213梳棉工艺设计与计算内容一、设计梳棉生条定量及牵伸倍数1、计算实质牵伸倍数给定棉卷定量为370g/m棉卷定量5 E实质估=G生条估2、计算机械牵伸倍数E 实质估E机械估=1落棉率给定落棉率为3%依据设施说明书:E机械30.1341 z 2z1Z2, Z1 的齿数选择见下表:Z2 Z1131415161718192021 191222021从上表中查到与计算机械牵伸倍数最靠近的牵伸倍数是,即 E 机械=相应的Z1, Z2 分别是。

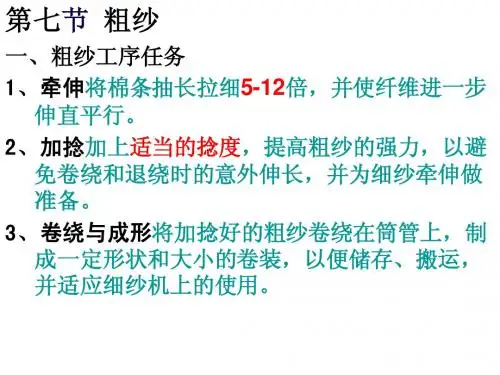

第六章 粗 纱第一节 概述一、粗纱工序的任务1、将熟条抽长拉细5~12倍,并使纤维进一步伸直平行和分离。

2、将牵伸后的须条加上一定的捻度来提高粗纱强力,以避免卷绕和退绕时的意外伸长,并为细纱牵伸做准备。

3、将纺制成的粗纱卷绕在筒管上,制成一定形状和大小的卷装,以便储存、搬运和适应细纱机上的喂入。

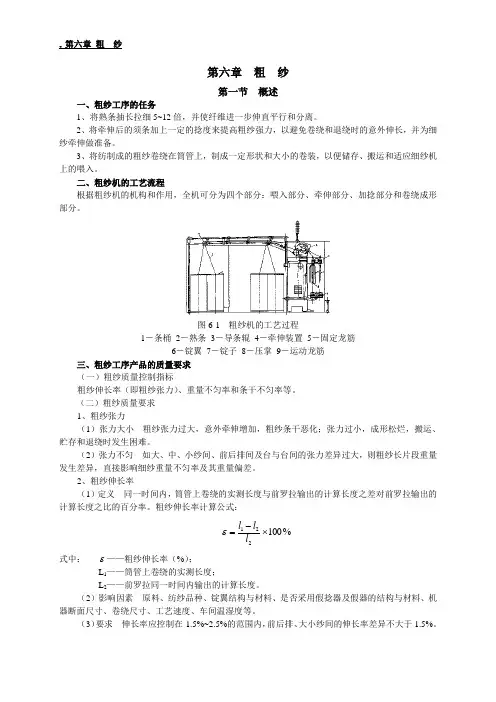

二、粗纱机的工艺流程根据粗纱机的机构和作用,全机可分为四个部分:喂入部分、牵伸部分、加捻部分和卷绕成形部分。

图6-1 粗纱机的工艺过程1-条桶 2-熟条 3-导条辊 4-牵伸装置 5-固定龙筋6-锭翼 7-锭子 8-压掌 9-运动龙筋三、粗纱工序产品的质量要求 (一)粗纱质量控制指标 粗纱伸长率(即粗纱张力)、重量不匀率和条干不匀率等。

(二)粗纱质量要求 1、粗纱张力(1)张力大小 粗纱张力过大,意外牵伸增加,粗纱条干恶化;张力过小,成形松烂,搬运、贮存和退绕时发生困难。

(2)张力不匀 如大、中、小纱间、前后排间及台与台间的张力差异过大,则粗纱长片段重量发生差异,直接影响细纱重量不匀率及其重量偏差。

2、粗纱伸长率(1)定义 同一时间内,筒管上卷绕的实测长度与前罗拉输出的计算长度之差对前罗拉输出的计算长度之比的百分率。

粗纱伸长率计算公式:%100221⨯-=l l l ε 式中: ε——粗纱伸长率(%);L 1——筒管上卷绕的实测长度;L 2——前罗拉同一时间内输出的计算长度。

(2)影响因素 原料、纺纱品种、锭翼结构与材料、是否采用假捻器及假器的结构与材料、机器断面尺寸、卷绕尺寸、工艺速度、车间温湿度等。

(3)要求 伸长率应控制在-1.5%~2.5%的范围内,前后排、大小纱间的伸长率差异不大于1.5%。

3、重量不匀率、条干不匀率萨氏条干不匀率、重量不匀率影响细纱的均匀度,应控制在一定范围内。

表6-1 粗纱质量参考指标纺纱类别Y311型单根喂入条干不匀率(%)重量不匀率(%)粗纱伸长率(%)纯棉纱粗特<40 <1.1 1~2.5中特<35 <1.1 1~2.5 细特及特细特<30 <1.1 1~2.5 精梳纱<25 <1.3 1~2.5 化纤混纺纱<25 <1.2 -1.5~+1.5第二节粗纱机的喂入牵伸机构与牵伸工艺一、粗纱机的喂入机构机构:分条器、导条辊、导条喇叭。

粗纱:粗纱机的传动和工艺计算发布时间:2009-2-18 10:25:00 文章出处: 中国纺机网一、粗纱机传动系统与变换齿轮的作用(一)粗纱机的传动系统⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

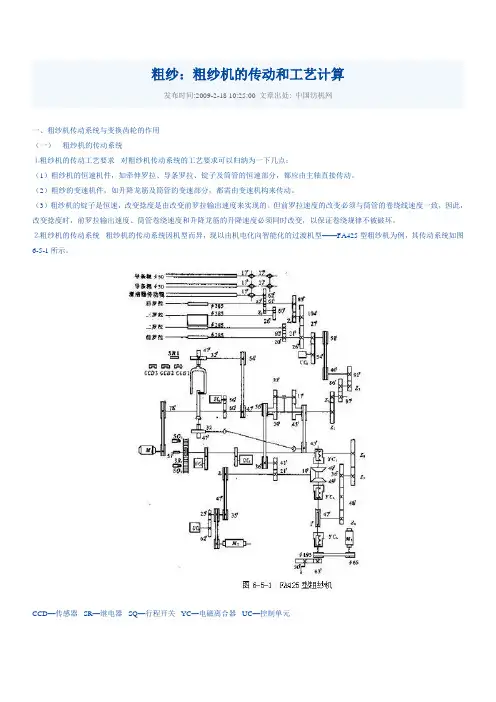

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图6-5-1所示。

CCD—传感器SR—继电器SQ—行程开关YC—电磁离合器UC—控制单元锭翼导条罗拉主电机主轴捻度牙前罗拉牵伸牙后罗拉(变频)差动装置——摆动装置——筒管后牵伸牙中罗拉卷绕电机卷绕齿轮换向齿轮升降齿轮升降轴龙筋(变频)从图6-5-1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

⒊粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:(1)捻度齿轮捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

C29.2tex机织用经纱粗纱工艺设计29.2tex 机织用经纱粗纱工艺设计1. 分析粗纱机技术性能TJFA458A 型粗纱机的技术特征项目TJFA458A 型适纺纤维长度(mm)22~65 牵伸形式三罗拉或四罗拉双短皮圈牵伸(倍) 4.2~12.0 加压形式弹簧摇架加压量(N/双锭)前罗拉90,120,150 二罗拉150,200,250 三罗拉100,150,200 四罗拉100,150,200 罗拉直径(mm) 均为28.5 每台锭数 96,108,120 锭翼形式悬锭式锭子转速(r/min) 600~1200 卷装直径×高(mm) 152×400 电机总功率(kW) 14.5 制造厂家河北太行2. 配置粗纱机主要工艺参数(1) 粗纱定量粗纱定量应根据熟条定量与细纱牵伸能力、纺纱品种、产品质量要求、生产供应平衡以及粗纱设备性能等因素综合考虑确定。

参考表5-1,本例所纺纱线为29.2tex ,故设计粗纱干定量为6.3g/10m,粗纱总牵伸在6~9倍。

表5-1 粗纱定量参考范围纺纱线密度(tex) 32以上 20~30 9~19 9以下粗纱干定量(g/10m)5.5~10.04.1~6.52.5~5.52.0~4.0◆ 分析粗纱机技术性能◆ 配置并条机主要工艺参数设计步骤(2)牵伸分配总牵伸主要由前(主)牵伸区承担。

后区牵伸一般为1.12~1.48倍,通常情况下以偏小为宜,本设计取1.13倍。

四罗拉双短皮圈牵伸的整理区牵伸为1.05倍。

表5-2 粗纱机总牵伸配置范围牵伸形式三罗拉及四罗拉双皮辊牵伸纺纱线密度粗中﹑细特细总牵伸4~7 6~9 7~12(3)罗拉握持距采用四罗拉双短皮圈牵伸,握持距的影响因素很多,主要以纤维品质长度而定,一般用经验公式进行计算。

参照表5-3,罗拉握持距具体配置如下:前区握持距49mm依据皮圈架长度为34mm,浮游区长度为15mm,则前区握持距=皮圈架长度+浮游区长度=34+15=49mm后区握持距55mm 后区罗拉隔距=大于Lp+20(后区罗拉握持距偏大掌握)整理区35mm 略大于Lp注:该机牵伸形式采用四罗拉双皮圈牵伸,棉纤维品质长度考虑在30~32(4)罗拉加压参考表5-4,罗拉加压具体配置见粗纱工艺单表5-4 罗拉加压配置牵伸形式纺纱品种罗拉加压(N/双锭)前罗拉二罗拉三罗拉四罗拉三罗拉双皮圈纯棉200~250 100~150 150~200 -化纤混纺﹑纯纺250~300 150~200 200~250 -四罗拉双纯棉90~120 150~200 100~150 100~150皮圈化纤混纺﹑纯纺120~150 200~250 150~200 150~120(5)皮圈钳口隔距参考表5-5和表5-6,选用钳口隔距为6.2mm。

棉纺工艺设计报告姓名:XXX班级:XXX学号:XXXX棉纺工艺设计报告一、目的与要求通过棉纺厂工艺设计与机器配备,综合运用与巩固所学的知识和技能,培养解决棉纺厂一般生产技术问题和新厂初步设计的能力。

在老师的指导下,运用所学知识,独立完成任务规定的全部内容。

二、产品方案三、原料选配产品1产品2棉:(自己选)四、纺部相关计算产品1:J16tex纯棉纱纯棉细布用纱筒子纱(一)工艺流程:FA009型往复式抓棉机→FA124型重物分离器→FA105A型单轴流开棉机→TF2212型配棉器→FT240F型输棉风机×2→FA208型多仓混棉机→FT240F型输棉风机×2→FT214型桥式磁铁→FA179型喂棉箱×2→FA116型清棉机×2→FA156型除微尘机×2→FT301B型连续喂棉控制器+FA232型梳棉机×10~16→FA331型条卷机→FA344型并卷机→FA261A型精梳机→FA319型并条机(头并、二道并条)→EJK211型粗纱机→FA506型细纱机→AUTOCONER338型自动络筒机。

(二)设备选配:1.抓棉机FA009型往复式抓棉机装有双大手的抓棉臂可上下移动和自动进行180度的回转运动;抓棉臂随塔身做往复运动,在棉包上进行精细的抓取,被抓取的细小棉束经输棉管管道被气流输送到下一工序。

抓棉机可以微机控制,自主检测,实现全自动的抓棉。

2.开棉机FA105A型单轴流开棉机打手的齿形为V形,作用柔和,称为弹性开棉,原料在自由状态下经受多次均匀、密集柔和的拍打,使之得到充分的开松,将杂志与纤维分离,对大杂志排除较多,达到早落少碎。

3.清棉机3.混棉机FA208型多仓混棉机与清棉机给棉速度同步,保证喂入清棉机的延绵,能够达到较高的均匀度4.清棉机对棉花做进一步开松除杂,FA116型清棉机分梳辊增大了变频调速范围,配合除尘刀、分梳板隔距调整,可适应不同含杂纤维棉花的工艺,不必增加其他开棉除杂设施。