粗纱

- 格式:doc

- 大小:1.16 MB

- 文档页数:15

粗纱的解释及造句粗纱拼音【注音】: cu sha粗纱解释【意思】:纺纱过程中的半成品,供细纺用。

粗纱造句1、本文提供了一种粗纱伸长率的在线自动测量方法。

2、用这种方法不仅能使粗纱伸长率的测量变得十分方便,而且还可使粗纱的试纺周期大大缩短。

3、喂入粗纱的条子意外伸长。

4、粗纱伸长。

5、粗纱接头不良。

6、粗纱捻度过大。

7、锭速的设定应在“中纱”前等高速,“中纱”以后逐渐降速,使筒管表层粗纱所承受的离心张力小于粗纱强力。

8、粘结剂,树脂,预浸料,粗纱,编织类型和蜂窝夹心材料。

9、喂入条中有未打开的粗纱条。

10、丙纶纺纱项目拥有自主研发的.10多项专利,转杯纺高粗纱填补国内空白。

11、粗纱导纱器的往复运动不灵活或振动。

12、通过试验测试发现粗纱伸长率对粗纱重量不匀率和条干CV值影响显著,强调了控制粗纱张力的重要性。

13、并条和粗纱在棉纺工程中的作用,随着系统纺纱工艺理论的发展日益被人们所重视。

14、并通过正交试验对后区牵伸倍数、罗拉中心距和粗纱捻系数进行了优选。

15、阐述了亚麻粗纱化学脱胶工艺中与化验相关的各种问题。

16、研究了喂入粗纱间距、捻系数与成纱性能的关系,测试分析了聚丙烯腈预氧化纤维涤纶长丝包芯纱的性能。

17、粗纱回潮率对细纱生产和纱线的质量有着很大的影响。

18、通过对传统粗纱吊锭结构和退绕张力的分析,指出其存在的弊端;19、使满管粗纱置换细纱机纱架上的空管工作量减少了90%,全过程总工作量压缩到37%。

20、这种测试方法捕捉不到动态运行出现的条干质量问题,而这个问题对粗纱和细纱工序产生的影响又是不可轻视的。

21、赛罗纺配用的后导纱器对粗纱产生的假捻会影响细纱牵伸的稳定性和成纱条干。

22、它是通过在粗纱纺制过程中检测管纱直径和筒管转速,由微机计算出粗纱的伸长率。

23、阐述了亚麻粗纱漂白的发展,介绍了双氧水稳定剂的复配原理。

24、用于摇取一定长度的条子和粗纱,供测定其重量及重量不匀率。

25、本文介绍了A453系列粗纱机改造的一种方法。

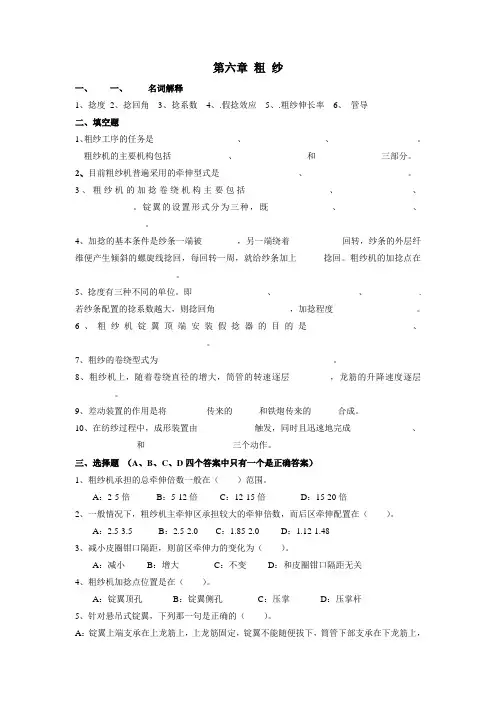

第六章粗纱一、一、名词解释1、捻度2、捻回角3、捻系数4、.假捻效应5、.粗纱伸长率6、管导二、填空题1、粗纱工序的任务是___________________、___________________、____________________。

粗纱机的主要机构包括_____________、________________和_______________三部分。

2、目前粗纱机普遍采用的牵伸型式是__________________、______________________ 。

3、粗纱机的加捻卷绕机构主要包括__________________、________________、_____________。

锭翼的设置形式分为三种,既______________、________________、________________。

4、加捻的基本条件是纱条一端被________,另一端绕着____________回转,纱条的外层纤维便产生倾斜的螺旋线捻回,每回转一周,就给纱条加上______捻回。

粗纱机的加捻点在_______________________。

5、捻度有三种不同的单位。

即_________________、___________________、____________. 若纱条配置的捻系数越大,则捻回角_________________,加捻程度___________________。

6、粗纱机锭翼顶端安装假捻器的目的是______________________、______________________________。

7、粗纱的卷绕型式为________________________________________。

8、粗纱机上,随着卷绕直径的增大,筒管的转速逐层_________,龙筋的升降速度逐层_________。

9、差动装置的作用是将_________传来的______和铁炮传来的______合成。

粗纱和细纱的关系

细纱支数和粗纱捻度是纺织工艺中的两个核心参数,它们之间存在密切的关系。

细纱支数,简而言之,是指单位长度内纱线的质量。

它通常以公制支数表示,如20支、30支等。

纱支数越大,表示单位长度内纱线的质量越重,纱线也就越细。

而粗纱捻度则描述了纱线在纺纱过程中经过捻度调整后的状态。

其通常以捻度(捻/米)来量化。

捻度越大,纱线被扭转的程度越高,纱线也就越粗。

这两个参数的关系是动态的,且可通过纺纱工艺进行调整。

一般而言,细纱支数与粗纱捻度呈正相关。

也就是说,纱线越细,所需的捻度就越大,以增加纱线的强度和稳定性。

但实际生产中,为了满足不同的需求和创造出特定的织物效果,纺纱工艺的调整并不总是遵循这一规律。

例如,通过采用特定的纺纱技术和设备,高细纱支数与低粗纱捻度的组合是可以实现的,这为满足某些特殊织物的需求提供了可能。

综上所述,细纱支数和粗纱捻度之间的关系是多样的,其如何相互作用主要依赖于纺纱工艺的调整。

尽管一般情况下二者呈正相关,但通过巧妙的工艺调整,这种关系可以被颠覆。

纺织厂粗纱的操作方法

操作粗纱的方法如下:

1. 准备好所需的原材料,包括纱线和纺织机。

2. 将纱线穿过纺锭或者纱筒上的纺纱眼,然后将纱线缠绕在纺锭或者纱筒上。

3. 调整纺织机的转速和张力,以确保纱线的牵引力和旋转速度适当。

4. 启动纺织机,开始纺织粗纱。

在纺具的帮助下,将纱线从纺纱眼处拉过去,然后将其固定在纺锭或者纱筒的另一端。

5. 随着纺织机的运行,不断地将纺纱台上的纺纱机具移至合适的位置,以保持纱线的张力和旋转速度稳定。

6. 检查纺织过程中是否出现纺线断裂或者打结的情况。

如果发生断裂或打结,立即停止纺织机,并修复问题。

7. 在纺织过程中,保持工作区域的整洁,避免绊倒或者滑倒的危险。

8. 当粗纱的纺织过程完成后,停止纺织机并将最终产品从纺纱台上取下。

9. 对纺织机进行清洁和维护,以确保其正常运行和延长其使用寿命。

以上是粗纱的操作方法的基本步骤,具体操作可能因纺织机型号和厂家要求而有所不同,建议在操作之前仔细阅读和理解纺织机的使用说明书,并在有经验的人员的指导下进行操作。

粗纱的目的与任务和粗纱的工艺过程由熟条纺成细纱需150-400倍的牵伸。

目前大部分细纱机还没有这样的牵伸能力,因此在并条工序与细纱T序之间设置粗纱工序来承担纺纱中的一部分牵伸负担。

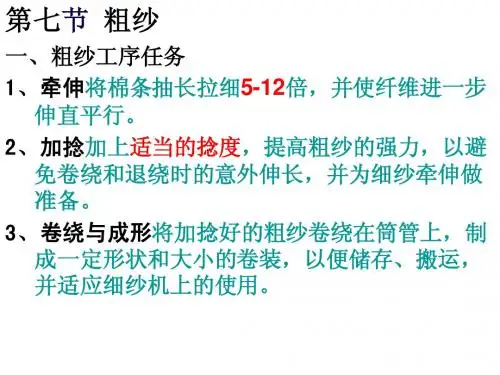

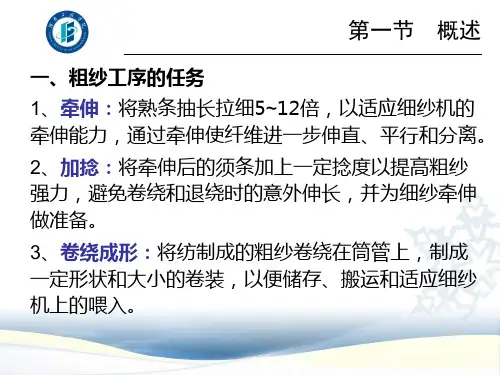

粗纱T序的任务如下。

(1)牵伸:将熟条抽长拉细,施以5一12倍的牵伸,使之适应细纱机的牵伸能力,并进一步改善纤维的平行伸直度与分离度。

(2)加捻:将牵伸后的须条加上适当的捻度,使其具有一定的强力无纺布购物袋,以承受粗纱卷绕和在细纱机上退绕时的张力,防止意外牵伸。

(3)卷绕与成形:将加捻后的粗纱卷绕在简管上,制成一定形状和大小的卷装,便于搬运、储存,并适应细纱机的喂人。

棉型粗纱机的工作过程如图7一l所示(见动画7—1)。

熟条从机后条筒1引m,经导条辊2和喇叭口喂人牵伸装置3,熟条被牵伸成规定线密度的须条,然后由前罗拉输出,经锭翼5加捻成粗纱4,粗纱穿过锭翼的顶孔和侧孔,进入锭翼导纱臂无纺布环保购物袋,然后从导纱臂下端引出,在压掌fHl q=tOsin卢(7—2)式中:£,卜常量。

由于0<卢<詈,则可使g与卢成正比。

捻回角的大小能够代表纱线加捻程度的大小,且它对成纱的结构形态和物理机械性质起着重要的作用。

(三)捻回的度量虽然捻回角能直接反映纱线的加捻程度,但实际中,却用操作性更强的捻度、捻系数和捻幅这三个指标来衡量纱线的加捻程度。

1.捻度纱条相邻截面间相对回转一周称为一个捻回。

单位长度纱条上的捻回数称为捻度,当采用特克斯制时,捻度的单位为捻回数/10cm。

捻回数越多,则捻度越大。

虽然捻度的意义很简单、明确,但其在应用上有明显的局限性无纺布环保袋,则捻度与加捻程度的关系。

广告衫。

粗纱机传动系统与变换齿轮的作用

(一)粗纱机的传动系统

⒈粗纱机的传动工艺要求对粗纱机传动系统的工艺要求可以归纳为一下几点:

(1)粗纱机的恒速机件,如牵伸罗拉、导条罗拉、锭子及筒管的恒速部分,都应由主轴直接传动。

(2)粗纱的变速机件,如升降龙筋及筒管的变速部分,都需由变速机构来传动。

(3)粗纱机的锭子是恒速,改变捻度是由改变前罗拉输出速度来实现的。

但前罗拉速度的改变必须与筒管的卷绕线速度一致,因此,改变捻度时,前罗拉输出速度、筒管卷绕速度和升降龙筋的升降速度必须同时改变,以保证卷绕规律不被破坏。

⒉粗纱机的传动系统粗纱机的传动系统因机型而异,现以由机电化向智能化的过渡机型——FA425型粗纱机为例,其传动系统如图6-5-1所示。

CCD—传感器 SR—继电器 SQ—行程开关 YC—电磁离合器 UC—控制单元

锭

翼

导条罗拉

主电机主轴捻度牙前罗拉牵伸牙后罗拉(变频)差动装置——摆动装置——筒

管后牵伸牙中罗拉

卷绕电机卷绕齿轮换向齿轮升降齿

轮升降轴龙筋(变频)

从图6-5-1中可知,FA425型粗纱机有两个传动系统,主电机传动恒速部分,卷绕电机传动变速部分,由工业计算机通过5个控制单元实现各运动机件的同步匹配。

⒊粗纱机的变换齿轮为了保证粗纱的产质量,需根据机型特点和所纺品种对粗纱机进行工艺设计,设计的主要内容有牵伸倍数、捻系数和卷绕密度等。

根据工艺设计对各种参数调整的需要,粗纱机上设有牵伸、捻度、卷绕、升降、成型和升降渐减等变换齿轮,使各参数具有一定的调整范围。

二十世纪生产的粗纱机机型很多,但其传动系统中各变换齿轮的配置却基本相同,故工艺计算方法也大同小异。

在智能型粗纱机上,仅有牵伸变换齿轮,而其他工艺参数则可通过触摸屏直接设定输入。

粗纱机的变换齿轮有:

(1)捻度齿轮捻度齿轮可以改变粗纱的捻度,所以俗称捻度牙。

改变捻度,即改变了锭子与前罗拉的速比,当锭速不变时,前罗拉速度随捻度的增大而减小,所以改变捻度即改变了粗纱机的产量。

(2)牵伸齿轮牵伸齿轮可以改变粗纱机的总牵伸倍数及纺出粗纱定量,因此又叫轻重牙。

牵伸齿轮可分为主牵伸牙和后区牵伸牙,用于改变各牵伸区的牵伸倍数。

(3)升降齿轮升降齿轮用于调节粗纱在筒管轴向排列的疏密程度,改变升降齿轮的齿数,即改变了升降龙筋的升降速度和粗纱的卷绕圈距。

(4)卷绕齿轮配置在变速机构与升降齿轮、差动装置之间,用于调节空管上开始的卷绕速度。

一般不作调整,只是在改换纤维品种(或筒管直径、粗纱定量改变较大时),方作调整。

在配有铁炮无级变速装置和成型装置的粗纱机上,还配有成型齿轮和升渐减齿轮。

成型齿轮位于成型装置至铁炮皮带的传动路线上,用于调节铁炮皮带每次移动的距离,即决定筒管卷绕转速和龙筋升降速度逐层降低的数量;升降渐减齿轮由成型棘轮传动,其大小决定升降龙筋每次升降的动程,即确定粗纱两端的成形锥角,故又称角度牙。

二、工艺计算

(一)速度计算

⒈主轴转速n0(r/min)

式中:dd——导条辊直径(50mm)。

2.牵伸变换齿轮

(1)总牵伸变换齿轮Z4 Z4与总牵伸倍数E成反比,欲求Z4时,先根据喂入棉条定量及拟纺粗纱定量,计算出所需的实际牵伸倍数,再用配合率求出机械牵伸倍数E,然后代入式(6-5-4 ) 中即可。

在熟条定量不变的情况下,翻改纱特时,可按下式计算Z4:

(三)捻度和捻度变换齿轮的计算

⒈捻度粗纱的计算捻度为单位时间内锭翼的回转数与前罗拉输出长度之比,以每米或每分米内的捻回数表示,而习惯上以前罗拉一转时锭翼转数与前罗拉周长之比计算。

设粗纱捻度为Ttex(捻/10cm),则

当Z2/Z1=94T/79T时,捻度常数=1862.28×(94/79)=2215.88,适用于纺棉。

当

Z2/Z1=79T/94T时,捻度常数=1862.28×(79/94) =1565.11,适用于化纤混纺。

当捻度常数确定后,即可根据不同的捻度变换齿轮齿数求得捻度。

式中:Z3 ——原用捻度变换齿轮齿数;

Z3'——拟改捻度变换齿轮齿数;

Ttex ——原用捻度(捻/m);

——拟改捻度(捻/m);

Tt——原纺粗纱线密度;

——拟改粗纱线密度。

例:所纺粗纱定量为5.5g/10m,求Z3。

解:由表6-3-1选定粗纱捻系数为96,则

式中:Z——升降齿轮的齿数;

a——升降齿轮每转过一齿升降齿条升降的高度。

已知升降齿轮的模数为2.5mm,则齿条每次移动的高度为2.5π=0.7853Cm。

根据图6-5-1可知,筒管轴向卷绕密度可以下式计算:。