莱钢方圆坯连铸机优化改造及生产实践

- 格式:pdf

- 大小:216.50 KB

- 文档页数:3

公司小方坯连铸机改造方案

为了提高公司小方坯连铸机的产量和质量,我们决定进行改造,下面是改造方案:

一、设备更新

由于公司小方坯连铸机使用时间较长,设备老化严重,我们建

议更换一些关键零部件,包括水冷管、温度控制系统、液压缸、巡

边系统等,以保障设备的正常运转和高质量生产。

具体设备更新计

划如下:

(1)更换水冷管:购入新型水冷管,来替换旧式的水冷管,可

以防止因为水冷系的不良而导致铸坯出现缺陷、品质下降等问题。

(2)更换温度控制系统:安装新的温度控制系统,能够精确地

控制钢液的温度,减少因温度波动导致的坯面不平整、质量不佳等

因素。

(3)更换液压缸:将原有的老式液压缸替换成新型液压缸,提

高液压系统的稳定性和灵活性,从而让气动装置的移动更为平稳和

精确,提高出钢速度和坯形质量。

(4)更换巡边系统:安装新的巡边系统,能够实现对连铸过程

的全过程实时监控,及时发现和解决问题,可以提高生产效率,同

时也能更快地反应铸坯的安全性和质量。

二、机器自动化。

莱钢特钢厂小方坯合金钢连铸机改造

李全君;王勤朴;张佩

【期刊名称】《山东冶金》

【年(卷),期】2003(0)S2

【摘要】莱钢特钢厂小方坯合金钢连铸机采用无氧化全保护浇注系统、快速更换定径水口专利技术、渐进矫直技术,实现了合理的炉机匹配,连铸机作业率达到90%,连铸坯合格率达到99%以上,满足了生产高温无缺陷连铸坯的需要。

【总页数】3页(P37-39)

【关键词】小方坯合金钢连铸机;结晶器;保护浇注;二冷系统;渐进矫直

【作者】李全君;王勤朴;张佩

【作者单位】莱芜钢铁股份有限公司特殊钢厂

【正文语种】中文

【中图分类】TF341.6

【相关文献】

1.莱钢小方坯连铸机出坯系统适应性改造 [J], 杨会海;孟宪伟;王东升;高岩

2.鞍钢二炼钢厂小方坯连铸机高效化改造 [J], 王玫;王志道

3.转炉炼钢厂1#小方坯连铸机高效化改造 [J], 刘远岩

4.莱钢R11m合金钢方坯连铸机二次冷却配水模型的改造 [J], 魏汝民

5.莱钢特钢厂小方坯连铸机PLC控制 [J], 巩天卫;耿宇涛

因版权原因,仅展示原文概要,查看原文内容请购买。

方坯连铸机结晶器改造及实践摘要:首钢长钢公司炼钢厂对小方坯连铸机进行了技术改造,本文仅对这次改造中结晶器优化作简要论述,这次改造将结晶器振动装置由原短臂四连杆式改造为半板簧连杆式;增加外置式结晶器电磁搅拌装置;建立二冷配水数学模型,确定二冷各段的配水比例,重新设计喷嘴数目和型号,实现了均匀强化冷却。

关键词:方坯连铸机;高效连铸;振动装置;结晶器;二次冷却系统一前言从炼钢厂的工艺装备来看,只有新建的8#连铸机能够生产品种钢,而其产能为90~100万吨/年,不能满足轧钢厂精品棒材(100万吨)和高线(110万吨)的生产需求,因此必须对5#方坯连铸机进行改造才能满足品种钢的生产需求,且改造5#连铸机投资省、见效快。

二主要改造项目及特点本次铸机改造的主要目的是提高拉速和改善铸坯质量。

影响连铸机拉坯速度和铸坯质量的因素很多,但对铸机本身来讲,振动装置的工作稳定性,结晶器的良好均匀冷却,二次冷却配水参数的合理调整是最重要的因素。

2.1 振动装置的改造结晶器振动装置的关键技术有:高频率小振幅工艺的优化,达到最佳的负滑动时间,最佳的保护渣熔化润滑状态;振动缓冲力的优化;振动体质量的最小化以及弹簧钢板导向系统的优化;结晶器振动状况动态监视系统。

炼钢厂连铸机原有振动装置为短臂四连杆式振动系统,四连杆振动机构的各支点都有轴承连接,各杆件仅作摆动运动,轴承易形成局部磨损,特别是现在振动特性趋势向高频率、小振幅发展,这样将会产生较为严重的局部磨损。

这种振动装置的缺点是振动过程中的仿弧精度差,特别是高拉速时结晶器偏摆严重,很难适应高拉速的要求。

本次改造采用了数控电动缸驱动,半板弹簧短臂四杆机构导向振动系统,将四连杆型机构的上臂用弹簧钢板代替的振动系统称做半板簧式结晶器振动装置,板簧式结晶器振动系统由于是无轴承的振动机构,基本无磨损,具有使用性能稳定、运动精度高、寿命长等优点。

有效克服了因轴承间隙产生的偏摆,振动系统的改造同时优化了结晶器的振动参数。

炼钢厂3#方圆坯连铸机夹持段的优化研究1.前言攀钢3#方圆坯连铸机于20XX年10月建成投产。

属1机6流全弧型连铸机,基本圆弧半径为方坯R10000 mm,圆坯R10004 mm,连续矫直,主机部分主要由结晶器、振动台、电磁搅拌、夹持段、铸流导向段、拉矫机、引锭杆、后区辊道等部分组成。

其中夹持段是连铸机的重要设备之一。

在实际生产过程中发现,由于土建结构不牢固,造成基础框架发生沉降与变形以及刚性引锭杆的缘故,使得夹持段对中、对弧困难,流道弧度质量下降,容易造成连铸机漏钢、铸坯缺陷、设备非周期下线等事故。

因此我们通过对检修工艺技术进行分析以及对设备自身结构进行优化研究,解决夹持段在线对中、对弧的问题,不断改善在线使用效果,减轻夹持段检修工作量,减少备品、备件的消耗和降低漏钢率,为钢厂保产顺行提供保证。

2.方圆坯主机设备组成攀钢方圆坯连铸机为1机6流。

每流主机设备由1台结晶器、1套振动装置、1台电搅、1台夹持段段、3台导向辊组成以及1台自由辊组成。

其辊列图如图1所示。

图1 方圆坯单流辊列图3.夹持段的结构、功用3.1夹持段的结构夹持段主要由夹持段框架、内外弧辊子装配、左右侧辊子装配、上下定位装置以及冷却配管、润滑配管组成(图二所示)。

其中夹持段框架采用一个整体的焊接件, 用螺栓将内外弧辊子装配,左右侧辊子装配用螺栓连接在框架固定位置即可,利用垫片进行对弧调节。

在线上利用上下定位装置将夹持段固定于已经设定的支撑架上(主要结构组成如下表所示)。

图2 夹持段图片铸坯规格:200×200mm方坯;Φ200mm圆坯夹持段规格:方、圆坯各一台基本圆弧半径:方坯R10000 mm,圆坯R10004 mm辊子直径: 120mm,辊身长度:内、外弧220 mm;左、右面120 mm辊子排数:4排辊子型式:自由辊辊子冷却:外部水冷喷淋管型式:竖管喷嘴数量及型号/流:方坯,4排,32只;圆坯,4排,32只表13.2夹持段主要功能从结晶器拉出来的铸坯进入二次冷却区接受喷水冷却,此时铸坯坯壳很薄(约20mm)铸坯内部仍有高温钢水,由于钢水静压力的作用,如果铸坯外没有支承装置,坯壳就容易向外发生膨胀,形成鼓肚变形,发生漏钢。

连铸机出坯工艺优化改造与应用

谢斌

【期刊名称】《水钢科技》

【年(卷),期】2024()1

【摘要】连铸机生产工艺主要是将液态钢水转变为固态钢坯,钢坯通过连铸机冷床尾部的收集系统集中收集,最后由行车电吸盘将收集好的钢坯吸合吊运至下道工序,围绕炼钢工序连铸机升级改造拉速提升后,收集系统集中收集的钢坯温度增高,行车电吸盘受高温影响吸力减弱,不能正常吸坯直接影响上下工序间的衔接.同时,在吊运钢坯过程存在掉坯的安全风险等问题,从解决钢坯温度影响入手,将原电吸盘吸坯改为红钢夹夹坯.为满足红钢夹出坯作业的技术要求,采用加装分坯控制机构的方式对冷床收集系统集中收集的钢坯进行有效分组,确保作业安全稳顺.

【总页数】4页(P41-44)

【作者】谢斌

【作者单位】首钢水钢钢轧事业部

【正文语种】中文

【中图分类】TG3

【相关文献】

1.小方坯连铸机高效改造和工艺优化

2.小方坯连铸机高效改造和工艺优化

3.小方坯连铸机高效化技术改造及工艺优化

因版权原因,仅展示原文概要,查看原文内容请购买。

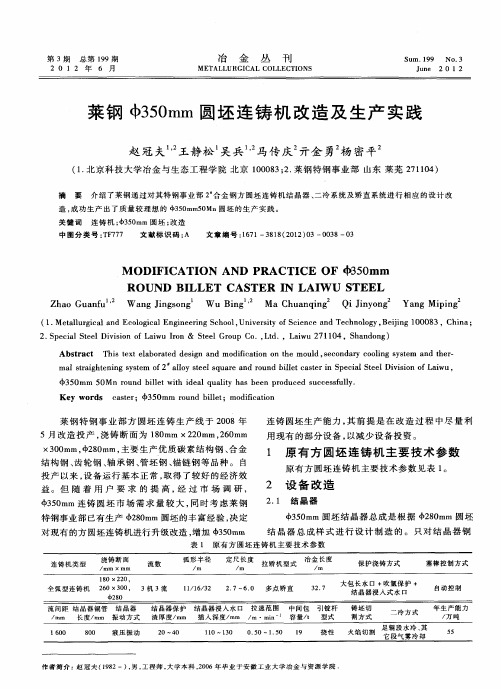

引言山钢股份莱芜分公司6#连铸机主要生产260×300、180×220断面的铸坯。

生产过程中,经常出现铸坯表面质量问题,主要表现为铸坯划痕、压痕增多等,影响轧制产品的质量提升。

1 故障原因分析1.1 设备现状1.1.1 扇形段对弧精度在更换扇形段、离线维修扇形段过程中,为缩短作业时间,调整辊子对弧精度的误差为±0.2mm。

扇形段辊子的对弧精度误差较大,造成铸坯在运行过程中受到辊子的接触挤压,运行阻力较大。

1.1.2 扇形段积渣通过停机观察,在扇形段辊子上积渣较多。

生产运行过程中,积渣不能被及时清理,在高温作用下与辊子烧结黏连,降低了辊子的光洁度,容易产生划痕。

同时,铸坯受到不平整的辊子挤压,容易产生压痕。

1.1.3 干油润滑6#连铸机干油润滑系统通过分配器,分别与顶辊、扇形段、拉矫机、辊道相连,润滑点多,距离远近不一。

同时,各润滑点因作业环境的不同,对润滑油脂的需求量不同,因此不能有效保证各个润滑点正常润滑。

检修过程中,经常出现高温区域辊子不转的情况,尤其是扇形段顶辊,更换的频率较高。

通过检查,出现故障的顶辊内部干油量少。

现有干油系统不能满足实际使用要求。

1.2 故障原因分析造成铸坯质量问题的原因,主要包括以下几点:(1)扇形段在线更换及离线维修过程中,对弧精度较低;铸坯在扇形段区域运行过程中,受外弧辊的挤压,容易在铸坯表面形成压痕。

(2)扇形段积渣较多,尤其是辊子轴承座积渣。

积渣增多,影响辊子的正常运转,使辊子与铸坯之间由滚动摩擦转变为滑动摩擦,容易在铸坯表面产生划痕。

同时,辊子表面积渣的增多,降低了辊子表面的光洁度,在铸坯运行过程中与辊子挤压,容易在铸坯表面产生压痕。

(3)结晶器、扇形段区域,作业环境温度高,相比较拉矫机和辊道区域,干油消耗量大。

该处与其他各处共用一套润滑主管路,不能保证有效润滑,造成辊子运行阻力增大,容易产生铸坯划痕[1]。

2 处理措施影响铸坯外观质量的主要因素源于外部环境和系统缺陷。