船体结构焊接顺序

- 格式:doc

- 大小:228.00 KB

- 文档页数:5

船体大合拢焊接工艺1概述船体大合拢焊缝就是各分段或总段在船台上进行合拢后形成的焊缝。

大接缝的质量对船体结构强度起着极其重要的影响。

船体合拢缝焊后,易引起船体变形,反变形的大小根据具体情况确定。

同时焊接时,严格执行焊接工艺确保基准线不偏移,减少大接缝的内应力,防止气孔、咬边、夹渣、未焊透、裂缝等缺陷的产生。

2焊前准备1)焊前彻底清除焊缝坡口边缘30mm范围内的水分、油污、铁锈、切割氧化皮等杂质。

2)大接缝的坡口尺寸符合CB/T3190标准要求;除采用单面衬垫焊外,大合拢焊接坡口一般应在船体结构一侧,以便于碳刨清根工作的进行;定位焊置于另一侧,正面焊缝后碳刨清根时一起刨除。

3)除封闭焊缝外,对接焊缝焊前在接缝的端头安装引、熄弧板,材质应与基材相同。

4)定位焊焊缝长度不小于30mm;影响焊接质量的定位焊,必须清除后重新定位。

5)焊接设备必须完好,能保证焊接规范参数调节灵活,保证焊接过程的稳定,确保焊接质量。

6)焊接的环境温度大于0℃,相对湿度小于90%。

手工电弧焊时风速小于5m/;CO2气体保护焊时风速不大于2m/。

当环境条件不满足要求时,应采取预热、保湿和遮蔽等防护措施。

3焊接方法为提高工效,减少焊弧变形,本船拟采用埋弧自动焊、CO2气体保护焊、CO2陶质衬垫焊、手工电弧焊等焊接方法。

1)大合拢时甲板和双层底的内底板对接缝采用CO2陶质衬垫焊打底,埋弧自动焊盖面的焊接方法。

2)在船体中部,船体底板采用CO2陶质衬垫焊,舷侧外板采用CO2陶质衬垫焊(利用CO2全方位自动焊机)。

3)在船体首部和尾部等线型变化较大部位,采用CO2气体保护焊进行焊接;在密闭和狭小空间不能采用CO2气体保护焊的部位采用手工电弧焊(碱性焊条施焊)。

4大合拢缝的焊接顺序大合拢缝的焊接应先焊总(分)段之间的壳板对接缝,再焊其结构间的对接焊缝,然后焊结构与壳板的角焊缝;先焊立角焊,后焊平角焊;手工焊时对较长的焊缝应采用分中对称分段退焊法;大合拢焊缝装配报检合格后,在24小时内进行焊接。

建造船舶船体焊接工艺一、总则:1、要求施工者严格按照《焊接规格表》进行施工;2、船体艏艉外板的对接缝(非自动焊拼板部分)应先焊横向焊缝,后焊纵向焊缝;3、在建造过程中,先焊对接焊缝,后焊角焊缝;4、整体建造部分和箱体分段等应从结构的中央向左右和前后逐格对称的进行焊接,由双数焊工对称施焊;5、凡超过1m以上的收缩变形量大的长焊缝,应采用分段退焊法或分中分段退焊进行焊接缝;6、在焊接过程中,先焊收缩变形量大的焊缝,再焊变形量小的焊缝;7、边箱分段、内底分段、甲板分段、艏艉分段分层建造,在合拢口两边应留出200~300mm的外板缝暂不接焊,以利合拢时装配对接,且肋骨、舱壁及平台板等结构靠近合拢口一边的角焊缝也暂不焊接,等合拢缝焊完后再焊;8、靠舷侧的内底边板与纵骨、底外板与纵骨至少要留一条纵骨暂不焊接,避免自由边波浪变形太大,不利于边箱合拢;9、二层底分段艏艉分段大合拢,边箱分段合拢的对接缝要用低氢型(碱性)焊条或用相同级别的711、712的CO2焊丝对称焊接,一次性连续焊完;10、构件、分段、分片等部件各自完工后要自检、互检、报检,把缺陷修补完毕,把合格品送下一道工序组装,没有拿到合格单的部件不能放到下一道工序组装。

二、焊接材料使用范围的规定(一)焊接下列船体结构和部件应采用低氢型焊条(碱性焊条)或相同级别的711、712系列的CO2焊丝。

1、船体环型对接焊缝,中桁材对接缝,合拢口处骨材对接焊缝;2、主机座及其相连接的构件;3、艏柱、艉柱、艉轴管、美人架等;4、桅杆座及腹板、带缆桩、导缆孔、锚机座、链闸及其座板等;5、艉拖沙与外板结构等;6、上下舵杆与法兰,舵杆套管与船体结构之间的连接。

(二)普通钢结构的焊接用酸性E4303焊条焊接或JM-56系列CO2焊丝焊接;(三)埋弧自动拼板,板厚≥8mm,用Ф4.0mm焊丝焊接,板厚5~8mm,用Ф3.2mm焊丝焊接;三、间断焊角接焊缝,局部加强焊的规定1)组合桁材、强横梁、强肋骨的腹板与面板的角焊接缝在肘板区域内应为双面连续焊;2)桁材、肋板、强横梁、强肋骨的端部加强焊长度应不小于腹板的高度,但间断的旁桁材端部可适当减小但要≥300mm;3)纵骨切断处端部的加强焊长度应不小于1个肋距;4)骨材端部削斜时,其加强焊长度不小于削斜长度,在肘板范围内应双面连续焊;5)用肘板连接的肋骨、横梁、扶强材的端部的加强焊,在肘板范围内应双面连续焊;6)各种构件的切口、切角、开孔(如流水孔、透气孔、通焊孔等)的两端应按下述长度进行包角焊;①当板厚>12mm时,包角焊长度≥75mm;②当板厚≤12mm时,包角焊长度≥50mm;7)各种构件对接接头的两侧应有一段对称的角焊缝其长度不小于75mm;四、其他的规定:1)锚机座、链闸、系缆桩底座、桅杆底座等受力部位的甲板与横梁、纵骨等是间断焊缝的应改为双面连续角缝。

1.编制说明1.1 目的本工艺规定了船舶在建造过程中对有关焊工、焊接材料、焊接工艺和焊接程序以及焊接质量的要求。

保证该船按期完工。

1.2 船舶的主尺度总长:Loa=63.98m 垂线间长:Lbp=60.80m型宽:B=14.20m 型深:D=4.80m设计吃水:d=3.60m1.3 船体的基本结构及建造方法1.3.1 船体结构本船为钢质全电焊焊接结构。

结构形式为混合骨架式,泥舱区域的斜边舱为纵骨架式,机舱、艉舱、艏尖舱以及上层建筑均为横骨架式。

全船在FR3、FR19、FR23、FR39、FR56、FR73、FR90、FR94、FR103处设有船底至上甲板,贯通两舷的水密横舱壁。

甲板室共二层,依次是驾驶甲板和罗经甲板。

1.3.2 建造方法根据生产施工场地和起重能力,对该船拟采用内场加工,分段场地装配焊接,形成平面分段,在船台(船坞)上组装成立体分段。

上层建筑根据主船体的进度,制造成各层甲板室的立体分段,逐层进行船上安装。

2. 编制依据2.1 中国船级社CCS颁发的2009版《钢质海船入级规范》;2.2 中国船级社CCS 颁发的2009版《材料与焊接规范》;2.3《中国造船质量标准》(CB/T4000—2005);2.4《船舶钢焊缝射线照相和超声波检查规则》(CB/T3177-94);2.5《船舶钢焊缝射线照相工艺和质量分级》(CB/T3558—94);2.6《船体建造原则工艺》;2.7 本船设计有关要求。

3.所有焊接人员资格在建造的船舶上进行电焊的焊工应持有由CCS船级社或其他等效船级社签发的焊工资格证书,所持证书应在有效期限内。

焊工在船上的允许施工范围应在焊工合格证合格项目的覆盖范围内,不允许超范围焊接。

适用的工作范围规定如下:3.1 持有Ⅲ类焊工资格证书,合格项目为SⅢV10、SⅢH10和SⅢO10的焊工,可从事厚度>8mm的重要板结构的全位置焊接。

3.2 持有Ⅱ类焊工证书,合格项目为SⅡV10和SⅡH10的焊工,可从事厚度8~20mm的主要板结构的平、立焊和横焊。

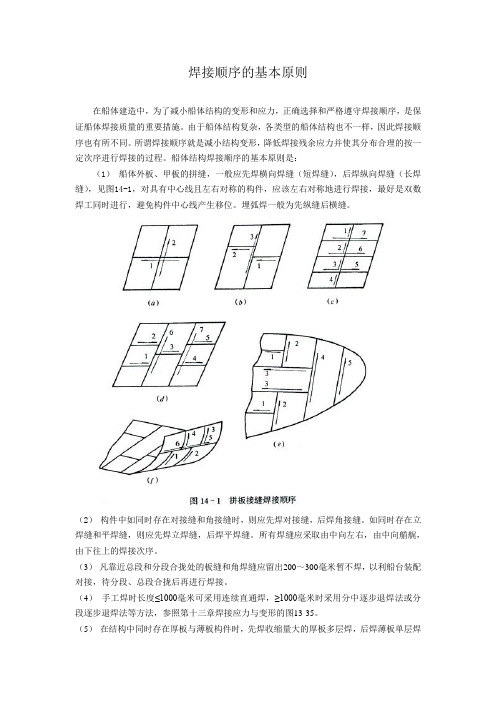

焊接顺序的基本原则在船体建造中,为了减小船体结构的变形和应力,正确选择和严格遵守焊接顺序,是保证船体焊接质量的重要措施。

由于船体结构复杂,各类型的船体结构也不一样,因此焊接顺序也有所不同。

所谓焊接顺序就是减小结构变形,降低焊接残余应力并使其分布合理的按一定次序进行焊接的过程。

船体结构焊接顺序的基本原则是:(1)船体外板、甲板的拼缝,一般应先焊横向焊缝(短焊缝),后焊纵向焊缝(长焊缝),见图14-1,对具有中心线且左右对称的构件,应该左右对称地进行焊接,最好是双数焊工同时进行,避免构件中心线产生移位。

埋弧焊一般为先纵缝后横缝。

(2)构件中如同时存在对接缝和角接缝时,则应先焊对接缝,后焊角接缝。

如同时存在立焊缝和平焊缝,则应先焊立焊缝,后焊平焊缝。

所有焊缝应采取由中向左右,由中向艏艉,由下往上的焊接次序。

(3)凡靠近总段和分段合拢处的板缝和角焊缝应留出200~300毫米暂不焊,以利船台装配对接,待分段、总段合拢后再进行焊接。

(4)手工焊时长度≤1000毫米可采用连续直通焊,≥1000毫米时采用分中逐步退焊法或分段逐步退焊法等方法,参照第十三章焊接应力与变形的图13-35。

(5)在结构中同时存在厚板与薄板构件时,先焊收缩量大的厚板多层焊,后焊薄板单层焊缝。

多层焊时,各层的焊接方向最好要相反,各层焊缝的接头应相互错开。

或采用分段焊法,见图14-2。

焊缝的接头不应处在纵横焊缝的交叉点。

(6)刚性较大的接缝,如立体分段的对接接缝(大接头),焊接过程不应间断,应力求迅速连续完成。

(7)分段接头T形、十字形交叉对接焊缝的焊接顺序:T字形对接焊缝可采用直接先焊好横焊缝(立焊),后焊纵焊缝(横焊),见图14-3(a)。

也可以采用图14-4(b)所示的顺序,在交叉处两边各留出200~300毫米,待以后最后焊接,这可防止在交叉部位由于应力过大而产生裂缝。

同样横缝叉开的T字形交叉对接焊缝的焊接顺序,见图14-3(d)。

十字形对接焊缝的焊接顺序,见图14-3(c)。

船体焊接原则工艺规程 (08DY-WPS001)(内部资料,严禁外传)扬州大洋造船有限公司2008年6月26日船体焊接原则工艺规程编号:08DY-WPS0011 范围本规程规定了船体建造过程中的焊前准备、施工人员、工艺要求、焊接过程和检验。

本规程适用于指导焊接施工。

编写其它各类焊接工艺文件时,亦可参照使用。

2 引用标准船级社的《船舶入级和建造规范》《DYS船舶建造质量标准》GB/T3802《船舶焊缝表面质量检验要求》3 焊接前准备3.1 原则要求3.1.1本规程所提供的焊接材料和焊接方法,均已取得国内外船级社认可。

3.1.2应用CO2气体保护半自动和自动焊、垂直气电焊及各类衬垫单面焊双面成形等高效焊接方法时,应在产品相关工艺文件和施工图中加以明确。

3.1.3本规程所提供的船体各种规格的板厚,材料级别以及所应用的焊接方法,焊接材料,焊接接头的坡口型式和尺寸、焊接位置等方面的内容,均应获得船级社认可。

3.2 钢种等级与焊接材料的选配钢种等级与焊接材料的选配,见表1。

表1 钢材等级与焊接材料的选配序号焊接方法焊接材料钢材等级适用范围E4303 (CJ422)t≤50mmA、B、Dt>50mmA、B、D1 手工电弧焊E5015 (CJ507)EAH32 AH36DH32 DH36EH32 EH36构架对接,全位置角焊;外板对接,构架全位置角焊。

焊丝:H08A焊剂:HJ431A、B、D2 埋弧自动焊焊丝:H08MnA焊剂:HJ431EAH32 AH36DH32 DH36EH32 EH36拼板3 CO2气体保护焊焊丝:¢1.2mmE501T-1 (KFX-712C)(JQ.YJ501-1)A、B、D、EAH32、AH36DH32、DH36EH32 EH36外板及构架对接,构架与板平角,立角焊4 CO2气体保护单面焊焊丝:¢1.2mmE501T-1 (KFX-712C)(JQ.YJ501-1)衬垫:对接TC-A 、FZ-R角接TC-C190o、FZ-TA、B、D、EAH32、AH36DH32、DH36EH32、EH36中、大组立板材对接及总组立中合拢对接缝5 垂直气电焊焊丝:¢1.6mmDWS-43G/C1、SE-EG2衬垫:TC-F、FZ-WA、B、D、AH32、AH36DH32、DH36总组立合拢旁板,纵、横舱壁的垂直对接焊3.3 典型结构用焊接材料和焊接方法的规定:3.3.1 当采用手工电弧焊焊接时,下列结构的焊接必须选用低氢型焊条焊接。

船体结构的焊接顺序

焊接顺序在船体结构的焊接中是十分重要的工艺内容之一,是保证焊接质量,减少焊接残余变形和焊接残余应力的主要措施之一。

如果考虑不周到,会造成结构中局部应力集中或应力过大,导致船体结构和焊缝脆性断裂,同时也容易时船体结构产生较大的变形,增加了其矫正的工作量。

1.焊接顺序的总原则

(1)保证钢板和焊接接缝一端有自由收缩的可能性。

(2)先焊接对其他焊缝不起刚性拘束的焊缝。

(3)在构件和板接缝相交的情况下,既有对接缝也有角焊缝。

此时应先焊接对接缝,然后再焊角焊缝。

(4)当分段、总段焊接时,尽可能由双数焊工从分段中部逐渐向左右,前后对称地施焊,以保证结构件均匀的收缩。

(5)处在大接头同一端面的各种构件,应先焊大接头的对接缝,再焊其他构件的对接缝,后焊其他构件的角焊缝,以利于大接头产生残余压应

力(至少可以减少大接头的残余拉应力)。

(6)靠近大接头的肋骨和隔舱壁的角焊缝,一般应在大接头施焊后进行施焊。

2.船体结构的焊接顺序实例

(1)列板对接缝的焊接顺序

在列板上有端接缝,也有边接缝,应先焊端接缝,后焊边接缝,如图1

所示。

图1板列拼板的焊接顺序

在平面分段自动流水线上,板列只有边接缝,一般按板列的拼接顺序进

行自动焊接。

(2)平直分段的焊接顺序

①甲板分段

它是由平面或稍有曲率的列板、横梁和纵桁材等零部件组成的分段。

一般情况下,板列已焊接结束,所以该分段主要焊缝为角焊缝,其焊接顺序先焊立角焊(图2-1所示),后平角焊(图2-2所示)

图2甲板分段的构件角焊缝焊接顺序

②纵向隔舱壁分段

纵向隔舱壁分段没有船体中心线,施焊时不一定要左右对称施焊(舷侧分段亦是如此),舱壁按板列对接缝的焊接顺序进行焊接,加强材与隔舱壁的角焊缝可以按顺序进行焊接,当然可以用间跳法施焊更好,其焊接顺序如图3所示。

③横向隔舱壁分段

横向隔舱壁的对接缝焊接顺序相同于板列顺序,横向隔舱壁板与加强材的角焊缝由双数焊工从中心线向左右对称地进行焊接,其焊接顺序如图4所示。

图4横向隔舱壁板的焊接顺序

(3)船体构件的焊接顺序

在船体构件上的大部分的接头是角接头(立角焊、仰角焊和平角焊缝)和少量的对接头(平对接缝、立对接缝和横对接缝)。

船体构架焊缝的焊接顺序是先对接缝,后角焊缝。

①对接缝的焊接顺序是先焊平对接,再焊横对接,最后焊立对接,仰

对接缝;带坡口的接头先焊,不带坡口的接头后焊。

②角接缝的焊接顺序是先焊立角焊缝,再焊平角焊缝。

仰角接缝在起

吊能力允许的条件下,在完成除仰角接缝之外的焊接工作之后,将分段翻身,变仰角焊缝为平角焊缝,从而提高焊接生产效率和减轻焊工劳动强度,同时也保证了焊缝的质量。

内底构架角焊缝的焊接

顺序如图6所示。

图5内底构架角焊缝的焊接顺序

③桁材与板列上接头的焊接顺序如图7所示。

图6桁材与板列上的接头的焊接顺序

(4)大型机座的焊接顺序

机座承受机器的重量和运行时动力载荷,故对机座的焊接质量要求甚高。

如机座发生变形,就会影响后面机加工和机器的安装,施工过程中,应特别注意焊接顺序,尽量减少焊接变形。

①机座本身的接头

机座的桁板、横隔板和面板之间的角焊缝一般都将机座翻身,使角接头都处于水平角焊缝位置进行焊接。

为减少焊接变形,焊前应采取临时强制固定方面,焊接角接头时可以采用跳焊法或退焊法,其焊接顺

序如图8所示。

图8机座角焊缝的焊接顺序

(a)焊接顺序(b)每条焊缝焊接顺序

②机座与船体内底板的角焊缝之焊接顺序如图9所示。

图9机座与内底板角焊缝的焊接顺序

(5)总段环形接头焊接顺序

总段环形接头的焊接是在船坞上进行的,总的原则是:先从龙骨板向左右舷两侧直至舭部,焊好外板缝接头,随后焊内底板。

底部施焊结束后,再焊主甲板和中间甲板,然后焊接舷侧旁板。

(6)交叉对接缝的焊接

①两条焊缝呈T型相交叉的对接缝有几种不同形式,如图10,其焊

接顺序先焊焊缝1,后焊焊缝2.

图10T型交叉焊接的焊接顺序

②两条焊缝呈十字型相交叉的对接焊缝有两种焊接法,其焊接顺序如

图11所示,先焊焊缝1,后焊缝2.

图11十字型交叉对接缝的焊接顺序

采取上述焊接顺序的目的是使焊缝能均匀地自由收缩,避免焊缝交叉处造船应力集中,以取得较好的焊接质量。

在焊接两条呈T型和十字型交叉的对接缝时,把其中一天焊缝的接头置于距交叉点150-200mm处,以防止焊接接头产生夹渣、裂纹和未焊透等缺陷,如图12所示。

图12两条焊接交叉处焊缝接头的位置

(a)T型交叉(b)十字交叉

(7)缓焊部位

为了便于进行分段间的连接装配,所有的甲板分段、舷侧分段、双层地分段,以及大中合拢总段等部件的构架前后两端的角接头应留300mm长暂缓焊接,待相邻两分段对接装焊完毕后(板列和构件都已基本达到光

顺),在进行焊接,如图13所示。

图13甲板分段的装焊的部位。